1.本实用新型涉及一种风管安装结构,尤其是涉及一种矩形风管吊装装置。

背景技术:

2.风管广泛应用于通风系统、空调系统和除尘系统中,在这些系统中风管安装工程量占比70%以上,风管截面一般为矩形且体积较大。在通风、除尘系统中,风管作为空气输送和分布的管道,被安装在建筑物内部,主要布置于建筑物内部的屋顶和立面墙。风管的截面一般为矩形、壁厚较小,单节风管的长度在1.45米左右。工业厂房尺寸为84米

×

85米

×

16.7米,厂房单跨的宽度为27米。整个系统风管的安装量为数千节,因此安装效率对整个项目的成本至关重要。风管安装高度距地面16.5米,风管在预定位置举升至安装高度后,操作人员需要通过登高作业平台在风管底部安装横担,将横担与安装在屋顶的吊杆连接,从而使风管固定在预定位置。

3.目前没有风管整体吊装与人工作业平台集成在一起的吊装装置,风管的安装施工主要有两种方式:一是将两段风管在地面连接后,利用液压升降车举升风管至屋顶,操作人员再进行风管横担的安装,整个系统的风管安装,液压升降车需要举升上万次;二是在安装投影地面将两段风管连接后,利用吊葫芦拉升风管至屋顶,操作人员再通过登高车进行风管横担的安装。由于此两种方式,在地面连接风管的长度短,导致整个系统安装中风管需多次举升或拉升,增加了辅助时间,大大降低了风管安装效率;同时人员安装横梁时,辅助作业时间占据了整个工程的大量时间,同时人员无专用的作业平台,导致作业不便捷、效率低下、作业安全度不高,不能满足项目的进度需求和成本控制;安装作业时,需重复移动脚手架等施工工具,占地面积大,不能进行整体吊装。尤其是对于改、扩建的大型商场及工业厂房,在不影响现场办公、生产的情况下,需占用较少面积,实现高效、安全施工尤为重要。此两种作业方式作业效率低、工人劳动强度大,存在人员安全隐患和不利于提升生产效率。

4.现有技术中风管整体吊装装置有3种:(1)cn 211141292 u“一种风管整体化吊装专用托架”实用新型专利;(2)cn203865935u“风管整体吊装装置”实用新型专利;(3)cn215981203u“一种风管整体吊装结构”实用新型专利。现有技术的叙述如下:

5.(1)cn 211141292 u“一种风管整体化吊装专用托架”实用新型专利,通过手拉葫芦将托架吊起,进行安装。此专利技术要求风管安装投影面下有足够的风管预安装空间,对于投影点有设备或其他障碍物则不能适用;风管起吊后安装人员需借助其他作业平台进行高空作业。

6.(2)cn203865935u“风管整体吊装装置”实用新型专利,安装时4 名操作人员站立在预先调整好高度、位置的四组操作架上,利用绳索将风管托架吊装至安装高度即将风管吊装至安装高度。风管横梁安装人员借助登高车进行风管横梁与屋顶上部吊杆的连接,从而固定风管。此专利技术要求风管安装投影面下有足够的风管预安装空间,对于投影点有设备或其他障碍物则不能适用;风管的起吊全部依靠人员拉绳索,风管起吊的效率、安全性得不到保证,同时风管起吊后安装人员需借助其他作业平台进行高空作业。

7.(3)cn215981203u“一种风管整体吊装结构”实用新型专利,风管安装时,风管在组装台组装后,吊至承载平台,由顶进装置推动风管进入导轨预定安装位置。此专利技术要求风管安装投影面下有足够的空间放置吊装平台,对于投影点有设备或其他障碍物则不能适用;受制于承载平台的尺寸限制,风管预安装尺寸受限,单次只能安装两节风管;精确调整升降台高度与左右位置,方能保证与导轨对齐,调整便利性不佳;风管起吊后安装人员需借助其他作业平台进行高空作业。

8.在cn 211141292 u、cn203865935u和cn215981203u专利在作业空间受限的条件下,不能满足整体起吊安装风管和风管吊装托架与高空作业平台的一体化。

技术实现要素:

9.本实用新型提供了一种矩形风管吊装装置,解决了作业空间有限,风管整体吊装长度短、吊装时间长的问题;解决了风管起吊后安装人员需借助其他作业平台进行高空作业,吊装托架与作业平台无法一体化的问题。其技术方案如下所述:

10.一种矩形风管吊装装置,包括风管胎架、作业平台、固定横梁和起吊架,所述风管胎架为长方体,两侧固定连接有作业平台,在风管胎架的上方固定连接有用于承载风管的固定横梁,在风管胎架的中部设置有起吊架。

11.所述风管胎架采用标准化结构,相邻风管胎架之间通过连接销轴进行固定连接。

12.所述风管胎架的侧面设置有斜向焊接固定的支撑梁。

13.所述作业平台包括行走通道和护栏,行走通道的一侧固定连接在风管胎架的下端,另一端固定连接有护栏。

14.所述风管胎架的上表面焊接有安装座,所述安装座包括一体成型且垂直布置的侧板和底板,所述底板焊接固定在风管胎架的上表面,所述侧板通过螺母螺栓与固定横梁进行固定连接。

15.所述固定横梁的长度大于风管的底面长度,风管在放置到固定横梁时,通过固定绳索进行固定。

16.所述固定绳索的两端分别和固定横梁的两端固定连接。

17.所述起吊架的中部设置有起吊点。

18.所述矩形风管吊装装置能够实现风管在地面连接,整体吊装至屋顶,整体吊装长度可达24米;同时提供了人员高空安装风管横梁的作业平台,极大的提高了风管安装效率。

附图说明

19.图1是所述矩形风管吊装装置适用的厂房纵截面示意图;

20.图2是所述矩形风管吊装装置进行吊装作业的示意图;

21.图3是所述矩形风管吊装装置进行吊装作业旋转90度后的示意图;

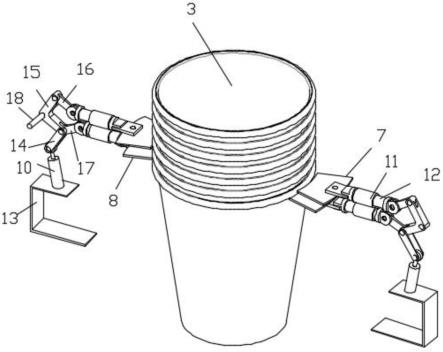

22.图4是所述矩形风管吊装装置的结构示意图;

23.图5是所述矩形风管吊装装置的俯视示意图;

24.图6是所述矩形风管吊装装置的侧面示意图;

25.图7是图5中a部位的放大示意图;

26.图8是图4中b部位的放大示意图。

具体实施方式

27.为了便于理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型作进一步详细说明。

28.如图1所示,风管1安装在厂房的顶部,风管1沿厂房的纵截面方向进行布置,在风管1的下面是起重行车2、机加工设备3和安全通道。由于风管1下面有起重行车2、机加工设备3,风管1只能沿安全通道拼装,拼装完毕后,可以整体起吊一定高度后,风管1旋转90度,再整体吊升至风管的安装面。如果没有起重行车2、机加工设备3,那么可以将风管1在风管安装位置的下面投影处进行拼装,使用汽车起重机5直接起吊即可。下面的实施例是布置有起重行车2、机加工设备3时的风管安装过程描述。

29.如图2所示,所述矩形风管吊装装置,包括集高空作业平台与风管1起吊一体的风管胎架10,风管1在风管胎架10上组装后,在厂房内利用汽车起重机5通过吊绳6将风管胎架10吊起至风管1的安装高度,如图3旋转 90度后,安装人员7在风管胎架10两侧的作业平台4内进行风管横梁与对应吊杆的连接,从而将风管固定。

30.如图4和图5所示,所述风管胎架10设置有多个,均采用标准化结构,每节风管胎架之间通过如图7所示的连接销轴12连接。

31.所述风管胎架10为长方体,焊接成长方体的主梁采用截面为 100mm

×

50mm的矩形钢,为增强风管胎架10的支撑强度,以及增加作业平台4的安全性,在风管胎架10的两侧设置有多组斜向焊接固定的支撑梁11。所述风管胎架10的左右两侧固定有作业平台4,所述作业平台4包括行走通道和护栏,行走通道的一侧固定连接在风管胎架10的下端,另一端固定连接有护栏。所述行走通道采用钢板,所述护栏与钢板、钢板与风管胎架 10的下端通过焊接、螺母螺栓或其他固定结构进行固定。

32.在风管胎架10的主梁上表面焊接有如图8所示的安装座8,通过安装座8固定连接用于支撑风管1的固定横梁16,所述固定横梁16的长度大于风管1的底面长度,风管1拼接后在放置在固定横梁16上时,通过固定绳索17进行固定,所述固定绳索17绕过风管1后,两端分别和固定横梁16 的两端固定连接,从而固定住风管1。进一步的,所述安装座8的底部焊接固定在主梁上,侧面通过连接螺栓18、弹垫19、螺母20与固定横梁16固定连接。

33.在风管胎架10的中部设置有通过矩形钢管焊接的起吊架13,所述起吊架13与风管胎架10焊接固定,在起吊架13的中部设置有起吊点14,汽车起重机5通过吊绳6连接到起吊点14,就能够吊起风管胎架10,进而吊起放置在风管胎架10上方的风管1。

34.本实用新型进行吊装作业时的步骤如下:

35.s1:汽车起重机5从厂房的安全通道进入厂房,此时厂房的安全通道被汽车起重机5临时使用,汽车起重机5按图2所示进行停放;

36.s2:将五节风管胎架10进行组装并布置在安全通道中,将单节风管1 吊运至风管胎架10的固定横梁16上进行连接与固定;

37.s3:两名作业人员进入作业平台4,同时将风管支架横担、安装工具放置在作业平台4上;

38.s4:汽车起重机5使用吊钩连接起吊点14,进行起吊风管胎架10;

39.s5:风管胎架10离地后,汽车起重机5将风管胎架10旋转90度,使风管1达到预定安装方向;

40.s6:汽车起重机5将风管胎架10起吊至安装高度;

41.s7:作业人员7在风管1下方安装风管支架横担,将风管支架横担的两端与吊杆连接,从而固定矩形风管1。

42.所述矩形风管吊装装置解决了风管整体吊装长度短、吊装时间长和人员高空作业不便捷的问题,本发明实现了狭窄作业空间下,风管整体吊装和风管吊装托架与作业平台一体化的问题。极大提高了工作效率,提高了安全性和降低了人员劳动强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。