1.本技术涉及一种复合氧化物载体及其制备方法和催化剂及其制备方法、应用,属于催化领域。

背景技术:

2.乙醇酸甲酯的分子结构中具有α-h、羟基和酯基官能团,兼有醇和酯的化学性质,能够发生碳化、氨化、水解、加氢以及氧化脱氢等一系列化学反应。乙醇酸甲酯是一个非常重要的药物合成和有机合成的中间体,同时又是纤维素、树脂、橡胶的优良溶剂。乙醇酸甲酯的下游产品,如乙二醇、乙醇酸、甘氨酸、丙二酸二甲酯和乙醇酸等,都是目前国内外较紧缺的化工产品。

3.大规模生产乙醇酸甲酯的工艺包括甲醛与氢氰酸加成;甲缩醛与甲醛自由基加成;甲醛碳基化酯化;甲酸甲酯与甲醛偶联反应。由于这些工艺中原料价格较高,生产过程的腐蚀性严重,产物难分离等劣势而逐渐被淘汰。

4.为此,出于原料廉价、来源广泛,反应一步完成,工艺过程简单,绿色环保等目的,采用大宗化工产品乙二醇与甲醇作为起始原料,经氧化酯化一步反应合成乙醇酸甲酯成为可能。该工艺中,产物的分离纯化过程简单,产物纯度高,成本低,是一条具有发展前景的绿色化工工艺路线。专利cn1516619a、cn1668571a与cn1720218a分别公开了一种基于纳米金催化剂直接氧化酯化生产α-羟基羧酸酯的方法。专利cn1720218a公开的催化剂,通过沉积沉淀法将纳米尺寸的金分散附载于金属氧化物载体上,所制催化剂有利于催化乙二醇一步氧化酯化制备乙二醇酸甲酯。此外,专利cn1668571a公开了au/al-sio2、pd/al-sio2、ru/al-sio2、pd-au合金/tio

2-sio2和au/ti-sio2的纳米金催化剂合成乙醇酸甲酯。其中,采用纳米au/al-sio2催化剂性能最好,当反应温度为90℃、压力4.0mpa,在高压釜中反应4h,乙二醇的转化率为64.8%,生成乙醇酸甲酯的选择性为82.5%。而我们已经公开的专利cn114011405a和cn114029053a中,通过共沉积的方法,利用氧化物对负载型催化剂进行修饰,有效提高乙二醇制备乙醇酸甲酯的转化率和选择性较高,但稳定性问题亟待解决。

技术实现要素:

5.为了进一步提高催化剂的稳定性,本技术发明人提供了一种氧化物ii包裹双氧化物i的载体,通过采用双氧化物i,调控单一氧化物的性能,使双氧化物i能够调控载体的酸碱性;另外,再加入贵金属和氧化物iii前驱体进行修饰,大大增强了催化剂中金属与载体之间的强相互作用,减少金属的流失和团聚,进一步提高催化剂的稳定性。

6.本技术一方面提供了一种复合氧化物载体,包括氧化物i和氧化物ii,所述氧化物ii包裹在所述氧化物i上;

7.所述包裹包括全包裹或半包裹;

8.所述氧化物i包括两种不同氧化物,其中一种氧化物为碱性氧化物,另一种为氧化

物a;

9.所述碱性氧化物与所述氧化物a的质量比为500:1~1:500;

10.所述氧化物ii在所述氧化物i上的载量为1~15wt%,载量为氧化物ii占氧化物i的质量分数,所述氧化物i、氧化物ii、氧化物a和碱性氧化物均以其自身质量计。

11.可选地,所述碱性氧化物选自氧化物钠、钾、钙、钡、锰、钪、铬、镁、镧、镨、钕、钐、铈中的一种。

12.可选地,所述氧化物a选自氧化物锌、镁、铁、钙、铜、钴、镍、铝、铈、硅中的一种。

13.可选地,所述氧化物ii为氧化物锌、镁、铁、钙、铜、钴、镍、铝、铈、硅中的一种。

14.本技术的另一方面提供了上述复合氧化物载体的制备方法,制备步骤具体如下:

15.(1)将含有两种氧化物i前驱体、碱性溶液i的混合液i、反应i、焙烧i得到氧化物i,所述氧化物i前驱体中的一种为碱性氧化物前驱体;

16.(2)将含有步骤(1)制得的氧化物i、氧化物ii前驱体的水溶液混合后加入碱性溶液ii,反应ii、焙烧ii得到所述载体。

17.可选地,所述氧化物a前驱体选自锌、镁、铁、钙、铜、钴、镍、铝、铈的氯化物、硝酸盐、硫酸盐、醋酸盐,正硅酸乙酯,异丙醇铝中的一种。

18.可选地,所述碱性氧化物前驱体选自钠、钾、钙、钡、锰、钪、铬、镁、铝、镧、镨、钕、钐、铈盐中的一种。

19.可选地,所述碱性溶液i选自氨水、氢氧化钾、氢氧化钠、碳酸氢钾、碳酸氢钠、碳酸钾、碳酸钠溶液中的一种。

20.可选地,所述碱性氧化物前驱体与氧化物a前驱体的质量比为:500:1~1:500。

21.可选地,所述碱性氧化物前驱体与另一种氧化物前驱体的质量比为1:500、1:250、1:1、250:1、500:1的任意值或任意两值的范围值。

22.可选地,所述混合液i的ph为8~10。

23.可选地,所述反应i的反应温度为:60~80℃,所述反应i的反应时间为:2~24h。

24.可选地,所述反应i温度为60℃、65℃、70℃、75℃、80℃中的任意值或任意两值的范围值。

25.可选地,所述反应i时间为2h、4h、6h、10h、24h中的任意值或任意两值确定的范围值。

26.可选地,所述焙烧i的条件为:焙烧温度400~800℃;焙烧时间为:2~12h;升温速度为1~10℃/min;所述焙烧气氛为体积含氧量为10~50%。

27.可选地,所述焙烧i温度为400℃、500℃、600℃、700℃、800℃、中的任意值或任意两值的范围值。

28.可选地,所述焙烧i时间为2h、4h、6h、8h、10h、24h中的任意值或任意两值确定的范围值。

29.可选地,所述焙烧i的升温速度为1、3、5、7、10℃/min中的任意值或任意两值确定的范围值。

30.可选地,所述氧化物ii前驱体选自锌、镁、铁、钙、铜、钴、镍、铝、铈的氯化物、硝酸盐、硫酸盐、醋酸盐,正硅酸乙酯,异丙醇铝中的一种。

31.可选地,碱性溶液ii选自氨水、氢氧化钾、氢氧化钠、碳酸氢钾、碳酸氢钠溶液中的

一种。

32.可选地,所述氧化物i与氧化物ii前驱体的质量比为1:500:500:1。

33.可选地,所述混合液ii的ph为8~10。

34.可选地,所述反应ii的反应温度为:60~80℃,所述反应i的反应时间为:2~24h。

35.可选地,所述反应ii温度为60℃、65℃、70℃、75℃、80℃中的任意值或任意两值的范围值。

36.可选地,所述反应ii时间为2h、4h、6h、10h、24h中的任意值或任意两值确定的范围值。

37.可选地,所述焙烧ii的条件为:焙烧温度400~800℃;焙烧时间为:2~12h;升温速度为1~10℃/min;所述焙烧气氛为体积含氧量为10~50%的气氛。

38.可选地,所述焙烧ii温度为400℃、500℃、600℃、650℃、800℃中的任意值或任意两值的范围值。

39.可选地,所述焙烧ii时间为2h、4h、6h、10h、12h中的任意值或任意两值确定的范围值。

40.可选地,所述焙烧ii的升温速度为1、3、5、7、10℃/min中的任意值或任意两值确定的范围值。

41.可选地,所述焙烧ii的气氛中体积含氧量为10%、20%、30%、40%、50%中的任意值或者任意两点确定的范围值。

42.本技术的在一方面提供了一种使用上述复合氧化物载体的催化剂,所述催化剂包括载体、活性组分和氧化物iii,所述活性组分负载在所述载体上,所述氧化物iii包裹在所述活性组分表面;

43.所述活性组分包括贵金属活性元素;

44.所述氧化物iii的载量为0.1~15wt%,其中载量为氧化物iii占催化剂的质量分数,氧化物iii以氧化物iii自身质量计。

45.可选地,所述贵金属活性元素选自金、铂、钌、铑、钯、锇、铱中的一种。

46.可选地,所述氧化物iii选自氧化物锌、镁、铁、钙、铜、钴、镍、铝、铈、硅中的一种。

47.可选地,所述催化剂上,贵金属活性元素的载量为0.1~15wt%,其中载量为贵金属活性元素占催化剂的质量分数。

48.本技术的又一方面提供了催化剂的制备方法,将含有所述载体、贵金属盐和氧化物iii前驱体的水溶液与碱性溶液混合形成混合液iii,反应iii,焙烧iii得到催化剂。

49.可选地,所述贵金属盐选自金、铂、钌、铑、钯、锇、铱盐中的一种。

50.其中当贵金属盐选自除金盐之外的贵金属盐,在使用过程中需要经过氢气氛下还原。

51.可选地,所述氧化物iii前驱体选自锌、镁、铁、钙、铜、钴、镍、铝、铈的氯化物、硝酸盐、硫酸盐、醋酸盐,正硅酸乙酯,异丙醇铝中的一种。

52.可选地,碱性溶液iii选自氨水、氢氧化钾、氢氧化钠、碳酸氢钾、碳酸氢钠、碳酸钠、碳酸钾溶液中的一种。

53.可选地,所述混合液iii中的载体、氧化物iii前驱体的质量比为1:500~500:1。

54.可选地,所述混合液iii中的载体、氧化物iii前驱体的质量比为:1:500、1:300、1:

1、300:1、500:1中的任意值或任意两值确定的范围值。

55.可选地,所述水溶液中,贵金属盐含有的贵金属活性元素的浓度为:0.1%~15%。

56.可选地,所述水溶液中,贵金属盐含有的贵金属活性元素的浓度为0.1%、1%、5%、10%、15%中的任意值或任意两值确定的范围值。

57.可选地,所述混合液iii的ph为8~10。

58.可选地,所述反应iii的反应温度为:60~80℃,所述反应iii的反应时间为:2~24h。

59.可选地,可选地,所述反应iii温度为60℃、65℃、70℃、75℃、80℃中的任意值或任意两值的范围值。

60.可选地,所述反应iii时间为2h、4h、6h、10h、24h中的任意值或任意两值确定的范围值。

61.可选地,所述焙烧iii的条件为:焙烧温度400~800℃;焙烧时间为:2~12h;升温速度为1~10℃/min;所述焙烧气氛为体积含氧量为10~50%。

62.可选地,所述焙烧iii温度为400℃、500℃、600℃、650℃、700℃、800℃中的任意值或任意两值的范围值。

63.可选地,所述焙烧iii时间为2h、4h、8h、12h中的任意值或任意两值确定的范围值。

64.可选地,所述焙烧iii的升温速度为1、3、5、7、10℃/min中的任意值或任意两值确定的范围值。

65.可选地,所述焙烧iii的气氛中体积含氧量为10%、20%、30%、40%、50%中的任意值或者任意两点确定的范围值。

66.作为一种具体的实施方式,所述催化剂的制备方法如下:

67.(a)将两种氧化物的前驱体溶解到一定量的水中,其中至少一种为碱性氧化物前驱体,两种氧化物的前驱体的质量比为1:10~10:1。随后加入一定量的碱,使得溶液的ph值在8~10范围内,老化后烘干。在含氧惰性气氛下进行高温焙烧制得氧化物abo

x

;

68.(b)将(a)中所得氧化物abo

x

分散到一定量的水中,然后将氧化物的前驱体加入到上述溶液中,再加入一定量的碱调节溶液体系的ph值至8~10,老化后烘干。在含氧惰性气氛下进行高温焙烧制得氧化物coy的载量为1~15wt%的载体abo

x

@coy;

69.(c)将(b)中所得氧化物包裹的氧化物载体abo

x

@coy分散到一定量的水中,然后将贵金属盐和氧化物的前驱体一同加入到上述溶液,随后加入一定量的碱,使得ph值在8~10范围内,老化烘干后,在含氧惰性气氛下进行高温焙烧制得贵金属的载量为0.1~5wt%的催化剂(me/abo

x

@coy)@doz,其中,包覆氧化物doz的载量为0.1~2wt%。

70.本技术的又一方面提供了催化剂在制备乙醇酸甲酯的应用,将含有催化剂、甲醇和乙二醇的原料,在含氧气氛条件下,反应iv,得到乙醇酸甲酯。

71.可选地,所述反应在高压釜内进行,所述反应iv的条件是:反应压力为:0.5~5mpa,反应温度为80~120℃,反应时间为:2~24h。

72.可选地,所述含氧气氛中的含氧量为10~50%。

73.可选地,所述甲醇和乙二醇的质量比为0.1~50。

74.可选地,所述催化剂占原料的质量分数为0.1~20wt%。

75.本技术能产生的有益效果包括:

76.1)本技术所提供的一种复合氧化物载体,采用双氧化物i,调控单一氧化物的性能,使双氧化物i能够调控载体的酸碱性;通过氧化物ii包裹氧化物i可以增加相互间作用力,增强了界面效应,提高了载体的稳定性。

77.2)本技术所提供的复合氧化物载体制备方法,先制备氧化物i,其中氧化物i中的一种为碱性氧化物,再将制备好的氧化物i与氧化物ii前驱体水溶液混合后加入碱性溶液形成混合液,反应焙烧,得到氧化物ii包裹氧化物i的载体,由于氧化物i具有双氧化物,可以调控单一氧化物的性能,增加载体的稳定性。

78.3)本技术所提供的催化剂的制备方法,通过在复合氧化物载体上负载贵金属,然后再修饰一层氧化物iii,大大增强了催化剂中金属与载体之间的强相互左右,减少金属的流失和团聚,进一步提高催化剂的稳定性。

附图说明

79.图1为本技术对比例1%au/mgalo

x

催化剂的结构示意图;

80.图2为本技术实施例(1%au/mgalo

x

@sio2)@ceo2催化剂的结构示意图;

81.图3为本技术不同催化剂制备乙醇酸甲酯的稳定性测试对比图。

具体实施方式

82.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

83.如无特别说明,本技术的实施例中的原料均通过商业途径购买;

84.本技术的实施例中分析方法如下:

85.利用气相色谱对液体产物进行分析。

86.本技术的实施例中转化率、选择性计算如下:

87.转换率的计算公式为:转化率=(初始乙二醇浓度-反应后乙二醇浓度)/初始乙二醇浓度;

88.选择性的计算公式为:产物中乙醇酸甲酯摩尔数/转化的乙二醇摩尔数;

89.本技术的实施例中,乙二醇的转化率以及乙醇酸甲酯的选择性都基于碳摩尔数进行计算。

90.对比例1mgalo

x

载体的制备

91.将质量比为1:1的硝酸铝和硝酸镁加入水中,通过加入氨水调节溶液的ph为8,再将溶液加热至60℃,继续搅拌2小时后温度升高到80度蒸干水分,随后将得到的沉淀在120度烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物载体mgalo

x

。

92.对比例2al2o3@sio2载体的制备

93.al2o3氧化物制备:将10g的硝酸铝加入水中,通过加入氨水调节溶液的ph为8,再将溶液加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到氧化物al2o3。

94.氧化硅包裹的氧化物载体的制备:将质量比为5:1的al2o3和正硅酸乙酯分散到水中,,利用氨水调节溶液的ph为8,再将溶液加热至60℃,继续搅拌2小时,随后将得到的沉淀

在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物al2o3@sio2。

95.实施例1mgalo

x

@sio2载体的制备

96.复合氧化物mgalox的制备:将质量比为2:1的硝酸铝和硝酸镁加入水中,通过加入氨水调节混合液i的ph为8,再将混合液i加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120度烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物mgalo

x

。

97.氧化硅包裹的复合氧化物载体的制备:将质量比为5:1的mgalo

x

和正硅酸乙酯分散到水中,利用氨水调节混合液ii的ph为8左右,再将混合液ii加热至60℃,继续搅拌2小时,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物mgalo

x

@sio2。

98.实施例2mgalo

x

@la2o3载体的制备

99.复合氧化物制备:将质量比为3:1的硝酸铝和硝酸镁加入水中,通过加入氨水调节混合液i的ph为8,再将混合液i加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物mgalo

x

。

100.氧化硅包裹的复合氧化物载体的制备:将质量比为8:1的mgalo

x

和硝酸镧分散到水中,利用氨水调节混合液ii的ph为8,再将混合液ii加热至60℃,继续搅拌2小时,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物mgalo

x

@la2o3。

101.实施例3mgalo

x

@fe2o3载体的制备

102.复合氧化物制备:将质量比为6:1的硝酸铝和硝酸镁加入水中,通过加入氨水调节混合液i的ph为8,再将混合液i加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物mgalo

x

。

103.氧化硅包裹的复合氧化物载体的制备:将质量比为5:1的mgalo

x

和硝酸铁分散到水中,利用氨水调节混合液ii的ph为8,再将混合液ii加热至60℃,继续搅拌2小时,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物mgalo

x

@fe2o3。

104.实施例4nifeo

x

@sio2载体的制备

105.复合氧化物制备:将质量比为10:1的硝酸镍和硝酸铁加入水中,通过加入氨水调节混合液i的ph为10,再将混合液ii加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120度烘干后650度焙烧,得到复合氧化物nifeo

x

。

106.氧化硅包裹的复合氧化物载体的制备:将5gnifeo

x

复合氧化物和2ml正硅酸乙酯分散到水中,利用氨水调节混合液ii的ph为8,再将混合液ii加热至60℃,继续搅拌2小时,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物nifeo

x

@sio2。

107.实施例5cofeo

x

@sio2载体的制备

108.复合氧化物制备:将质量比为1:10的硝酸钴和硝酸铁加入水中,通过加入氨水调

节混合液i的ph为9左右,再将溶液加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物cofeo

x

。

109.氧化硅包裹的复合氧化物载体的制备:将质量比为10:1的cofeo

x

和正硅酸乙酯分散到水中,利用氨水调节混合液ii的ph为8,再将混合液ii加热至80℃,继续搅拌2小时。随后将得到的沉淀在100℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物cofeo

x

@sio2。

110.实施例6conio

x

@sio2载体的制备

111.复合氧化物制备:将质量比为1:10的硝酸钴和硝酸镍加入水中,通过加入氨水调节混合液i的ph为9左右,再将混合液i加热至60℃,继续搅拌2小时后温度升高到80℃蒸干水分,随后将得到的沉淀在120℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物conio

x

。

112.氧化硅包裹的复合氧化物载体的制备:将质量比为10:1的conio

x

和正硅酸乙酯分散到水中,利用氨水调节混合液ii的ph为8,再将混合液ii加热至80℃,继续搅拌2小时,随后将得到的沉淀在100℃烘干后,在含氧量为20%的气氛中,以5℃/min的升温速度升至650℃焙烧2h,得到复合氧化物coniox@sio2。

113.对比例3催化剂1%au/al2o3的制备

114.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入γ-氧化铝使得金在氧化铝载体上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,继续搅拌2小时,用大量的去离子水过滤、洗涤催化剂后,置于80℃的烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为1%au/al2o3。

115.对比例4催化剂1%au/mgalo

x

的制备

116.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,使得加入对比例1制备好的复合氧化物mgalo

x

上的理论负载量为1%,通过氨水调节溶液的ph为8,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为1%au/mgalo

x

。

117.对比例5催化剂(1%au/mgalo

x

)@ceo2的制备

118.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入对比例1制备好的复合氧化物mgalo

x

上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加浓度为的1mol/l硝酸铈,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/mgalo

x

)@ceo2。

119.对比例6催化剂(1%au/mgalo

x

)@sio2的制备

120.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入对比例1制备好的复合氧化物mgalo

x

上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加一定量的正硅酸乙酯,老化3h后用去离子水洗涤、抽滤,。将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/mgalo

x

)@sio2。

121.对比例7催化剂(1%au/al2o3@sio2)@ceo2的制备

122.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入对比例2制备好的复合氧化物al2o3@sio2上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加浓度为1mol/l的硝酸铈,老化3h后用去离子水洗涤、抽滤。将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/al2o3@sio2)@ceo2。

123.实施例7催化剂(1%au/mgalo

x

@sio2)@ceo2的制备

124.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例1制备好的复合氧化物mgalo

x

@sio2上的理论负载量为1%,通过氨水调节混合液iii的ph为8,再将溶液加热至70℃,随后滴加浓度为1mol/l的硝酸铈,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/mgalo

x

@sio2)@ceo2。

125.实施例8催化剂(1%au/mgalo

x

@la2o3)@sio2的制备

126.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例2制备好的复合氧化物mgalo

x

@la2o3上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加一定量的正硅酸乙酯,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/mgalo

x

@la2o3)@sio2。

127.实施例9催化剂(1%au/mgalo

x

@fe2o3)@sio2的制备

128.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例3制备好的复合氧化物mgalo

x

@fe2o3上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加一定量的正硅酸乙酯,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/mgalo

x

@fe2o3)@sio2。

129.实施例10催化剂(1%au/mgalo

x

@sio2)@nio的制备

130.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例1制备好的复合氧化物mgalo

x

@sio2上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加浓度为1mol/l的硝酸镍,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在500℃空气气氛下焙烧4小时,将得到催化剂标注为(1%au/mgalo

x

@sio2)@nio。

131.实施例11催化剂(5%au/nifeo

x

@sio2)@ceo2的制备

132.取浓度为1mol/l的氯金酸溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例4制备好的复合氧化物nifeo

x

@sio2上的理论负载量为5%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加浓度为1mol/l的硝酸铈,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在700℃空气气氛下焙烧4小时,将得到催化剂标注为(5%au/nifeo

x

@sio2)@ceo2。

133.实施例12催化剂(1%pt/cofeo

x

@sio2)@ceo2的制备

134.取浓度为1mol/l的四氯铂酸钾溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例5制备的复合氧化物cofeo

x

@sio2上的理论负载量为1%,通过氨水调节溶液的ph为8,,再将溶液加热至70℃,随后滴加浓度为1mol/l的硝酸铈,老化3h后用去离子水洗涤、抽

滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在600℃空气气氛下焙烧4小时,随后在300℃氢气气氛下还原2小时,将得到催化剂标注为(1%pt/cofeo

x

@sio2)@ceo2。

135.实施例13催化剂(1%pd/conio

x

@sio2)@zno的制备

136.取浓度为1mol/l的氯钯酸铵溶液于250ml烧杯中,加入超纯水后搅拌,使得加入实施例6制备好的复合氧化物conio

x

@sio2上的理论负载量为1%,通过氨水调节溶液的ph为8,再将溶液加热至70℃,随后滴加浓度为1mol/l的硝酸锌,老化3h后用去离子水洗涤、抽滤,将样品放入80℃烘箱内干燥3小时,随后将催化剂在600℃空气气氛下焙烧4小时,随后在300℃氢气气氛下还原2小时,将得到催化剂标注为(1%pd/conio

x

@sio2)@zno。

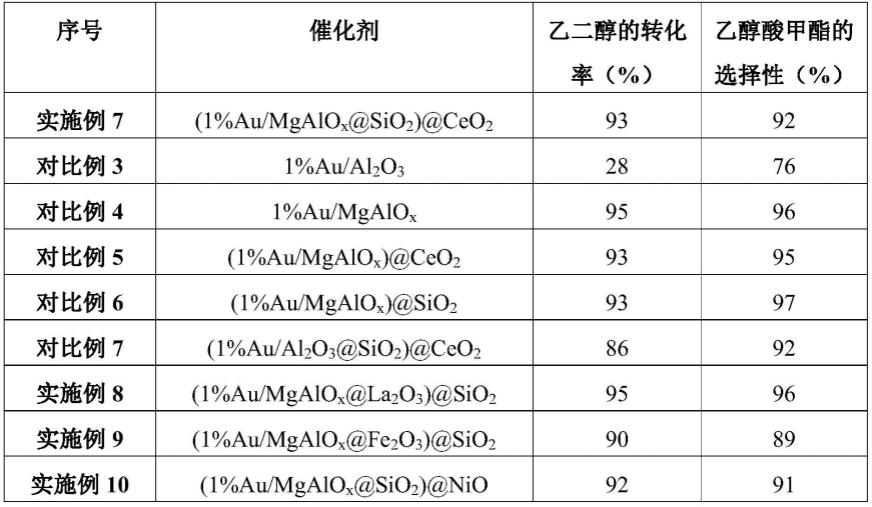

137.应用例1催化反应:将7.3g甲醇和1.42g乙二醇以及0.5g的上述实施例7-13及对比例3-7制备的催化剂分别置于100ml的装有搅拌桨的高压釜中,置于50%的氧-氮混合气中,将压力增至3mpa,在搅拌的状态下将温度升高到120℃并保持4小时。将体系冷却后,分析反应产物。结果如表1所示:

138.表1

[0139][0140][0141]

测试例1

[0142]

对比例41%au/mgalo

x

、对比例6(1%au/mgalo

x

)@sio2、对比例7(1%au/al2o3@sio2)@ceo2和实施例7(1%au/mgalo

x

@sio2)@ceo2的稳定性实验:

[0143]

首先,取7.3g甲醇和1.42g乙二醇以及0.5g的不同催化剂置于100ml的装有搅拌桨的高压釜中,置于50%的氧-氮混合气中,将压力增至3mpa,在搅拌的状态下将温度升高到120℃并保持4小时。将体系冷却后,分析反应产物。反应后催化剂利用甲醇清洗后,并在80度烘干,随后重复35次以上步骤。

[0144]

通过图3所示,对比例4、对比例6、对比例7在重复10次以后,乙醇酸甲酯的转化率

均下降,而实施例7的催化剂在重复使用35次依然保证乙醇酸甲酯的转化率保持在90%以上。由此可以得知,通过使用氧化物包裹双氧化物载体制备的催化剂其稳定性得到了有效提升。

[0145]

测试例2

[0146]

对催化剂进行了高分辨电镜(hrtem)的表征,如图1和图2所示,可以看到复合氧化物载体负载的金纳米颗粒均匀,且粒径为3nm左右。而当用氧化物修饰后,金纳米颗粒分布也非常均匀,同时金颗粒表面明显有一层氧化物薄膜。此氧化物薄膜可以显著提高催化剂在反应过程中金颗粒的稳定性。

[0147]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。