1.本发明涉及固体废弃物治理技术领域,具体为一种铁尾矿道路基层材料、制备方法及其应用。

背景技术:

2.铁尾矿是在开采分选铁矿石之后形成的块状或粉状固体废弃物,其中含有一定量的有用金属及矿物,具有粒度细、数量大、再利用成本高等特点。尾矿通常通过管道以泥浆的形式排放到尾矿库内堆积起来,长期堆放形成潜在的地质灾害源,威胁到人们的生命财产安全;尾矿中的重金属离子溶出后易污染地下水,破坏生态环境;尾矿的随意堆弃也造成了可再生资源的浪费。

3.而另一方面,随着交通强国战略的实施,我国新建与改扩建高速公路数量日益增长,作为重要建筑材料的砂石资源却面临日益短缺甚至枯竭的局面。矿石资源的大量开采也与绿色可持续发展的理念相背,因此铁尾矿作为砂石替代品已引起众多学者的关注与重视。据不完全统计,我国目前已有8000多座大型矿山,乡镇集体矿山更是多达11万多个,矿业产生的尾矿已达到100亿吨以上,并呈现逐年增加的趋势,其中铁尾矿占到了总尾矿数量的1/3。但目前我国尾矿的在利用率仅为7%。

4.现有利用铁尾矿制备路面基层填料或(底)基层的专利技术一般集中在以下几个方面:

5.1、使用生物酶土壤固化剂对铁尾矿进行固化,如,专利cn 104152148 a提供了一种新型土壤固化剂稳定铁尾矿制备路面基层材料的方法,利用泰然生物酶、水泥、碎石、铁尾矿及聚丙烯纤维等制备了路面基层材料,但制备过程中需用到硫酸等强腐蚀性试剂,不利用施工;且固化剂成酸性,不利于水泥基材料的强度增长;

6.2、使用碱激发材料对铁尾矿进行固化,如,专利cn 104844023a提供了一种利用铁尾矿固化铜尾矿制作矿井填充材料的方法,通过使用na2co3、koh作为激发剂对煅烧铝矾土进行激发产生强度,固化后作为矿井填充材料,但制备过程需要对铝矾土进行高温煅烧,并需要对尾矿材料进行机械研磨,提高了生产成本;碱激发剂koh为强碱,施工存在安全隐患;

7.3、与部分粘土混合后掺加无机结合料类稳定材料进行固化,如,专利cn108560347 a提供了一种采用铁尾矿粉为主要材料的路基填料施工方法,将铁尾矿粉与粘土拌和均匀后与熟石灰混合,形成路基填料。但各地粘土成分差异较大,尤其是塑性指数较大粘土与铁尾矿粉进行组合施工时难度较大;且对于铁尾矿中有害离子的溶出问题未进一步处理。

8.因此,现有技术中均未提出一种解决施工困难、提高路基强度、减少有害离子溶出的铁尾矿道路基层材料。

技术实现要素:

9.本发明的目的在于克服现有技术的缺点与不足,提供一种铁尾矿道路基层材料、制备方法及其应用。本发明可以替代无机结合料类稳定材料用作道路(底)基层,其技术指

标满足jtg d50-2017《公路沥青路面设计规范》的要求,缓解了道路工程建设过程中砂石料材料带来的环境问题,社会经济效益显著。

10.为实现上述目的,本发明通过以下技术方案实现:

11.一种铁尾矿道路基层材料,包括以下组分:改性高分子聚合物,生石灰,粉煤灰,镁盐,钙盐,水,铁尾矿。

12.进一步的,所述组分的重量份为:改性高分子聚合物0.05~0.3份,生石灰5-10份,粉煤灰10-20份,镁盐0.02~0.1份,钙盐0.02~0.05份,水12~15份,铁尾矿100份。

13.优选的,所述铁尾矿道路基层材料还包括铝盐。

14.进一步的,所述铝盐的重量份为0.5~1份。

15.可选地,所述改性高分子聚合物为无机-有机杂化氢氧化铝-聚丙烯酰胺(al-pam)。al-pam为以al(oh)3为核,pam高分子为支链的“星型”结构。主要有以下作用:1、al-pam的“星型”结构有利于pam支链与铁尾矿颗粒充分接触与吸附,发挥高分子链的架桥作用,从而提高路基材料的整体强度;2、al-pam上的酰胺键可以与氢氧化铝中的铝离子发生交联反应,提高铁尾矿固化体的强度,同时亲水端的酰胺基被消耗,提高了铁尾矿固化体的抵抗水侵蚀能力;3、同时聚丙烯酰胺拥有较长的c-c主链,支链上的酰胺基极性较高,具有良好的亲水性与水溶性,易与铁尾矿中的基团形成氢键产生强吸附作用,增强尾矿颗粒与颗粒之间的范德华力与静电引力,提高整体强度;4、al-pam的“星型”杂化结构提高了重金属离子的吸附能力,减少了铁尾矿中重金属离子的溶出,有利于保护生态环境。

16.所述生石灰主要成分为氧化钙,等级为ⅲ级灰及以上。氧化钙在早期与水反应生成氢氧化钙填充于尾矿颗粒中,起到粘结作用提高早期强度;另产物氢氧化钙对铁尾矿材料具有ph调节作用,使得改性高分子聚合物的酰胺基团在碱性环境中进行水解,产生的铵根离子可以降低铁尾矿的双电层结构,从而提高了铁尾矿路基材料的水稳定性。

17.可选地,所述粉煤灰为c类或f类粉煤灰,等级为二级灰及以上。粉煤灰与氢氧化钙缓慢地进行火山灰反应,生成水化硅酸钙凝胶(c-s-h)、水化铝酸钙(c3ah6)、水化碳铝酸钙以及水化铁酸钙等水化产物,反应时间持续数年以上,可以持续提高固化铁尾矿路基材料地后期强度。

18.可选地,所述铝盐为硫酸铝、氯化铝、硝酸铝的一种或几种。铝盐的作用主要有以下两点:1、铝离子可以与al-pam中的酰胺键交联形成网络状结构,对周围颗粒进行交联提高铁尾矿路基的强度;2、铝离子参与生石灰与粉煤灰之间的火山灰反应,生成产物c-a-s-h凝胶,提高铁尾矿路基强度。

19.可选地,所述的铁尾矿塑性指数为12~16,通过击实试验确定的最佳含水率为10~18%。铁尾矿不仅仅是在路基材料中作为填料提供强度,铁尾矿材料中还存在由少量活性二氧化硅、氧化铝,与氢氧化钙反应生成硅酸钙、铝酸钙等水化产物,提高尾矿材料地早期强度;同时由于铁尾矿中存在有目数较大的特细粉,可以一定程度上填补尾矿材料中的微空隙,有利于提高尾矿材料的水稳定性。

20.可选地,所述的镁盐为氯化镁、硝酸镁、硫酸镁的一种或几种。由于聚丙烯酰胺本身分子量较大,其水溶液粘度较大,当经过无机-有机改性形成al-pam后其星型结构粘度进一步增大,增加了施工难度。由于镁盐加入到溶液中后可以削弱聚合物分子间地斥力,分子地排列结构发生变化,al-pam的粘度下降。而当al-pam与其他材料混合后,支链pam水解产

生的羧酸根等阴离子可以与阳离子发生物理胶连,提高强度。

21.可选地,所述钙盐为氯化钙、硫酸钙、硝酸钙的一种或几种。由于钙离子地加入,使得溶液中不同种类的阳离子增加,分子链上负电荷与溶液中的正电荷相互中和,水中离子与al-pam中分子链的展开能力增加,链与链之间的缠绕概率会降低,从而降低了al-pam溶液的粘度;同时钙离子的加入有利于石灰与粉煤灰之间的火山灰反应,生成c-s-h凝胶。

22.本发明还提供了上述铁尾矿路基材料的制备方法,包括以下步骤:

23.1)将拌和用水加热至30~50℃后,将改性高分子聚合物加入并搅拌10-30分钟获得其溶液a。

24.2)在溶液a中加入镁盐、钙盐,继续搅拌5-15分钟获得溶液b。二价阳离子地加入与分子链上负电荷中和,水中离子与分子链之间的排斥力增加,使分子链之间的相互绞缠的概率降低,使其粘度下降,更利于与其他混合料搅拌均匀。

25.3)将铁尾矿砂、生石灰、粉煤灰、铝盐搅拌均匀,加入溶液b后继续搅拌1.5-5分钟,即得固化铁尾矿路基材料。

26.所述步骤1)、步骤2)的搅拌温度均为30~50℃;搅拌速度均为200~800r/min。在该温度下,避免了al-pam之间的氢键缔合;并且在剪切作用下酰胺基可以更多地与水分子进行作用,从而降低溶液粘度,也使得溶液中al-pam更好地溶解。

27.所述步骤3)的搅拌温度为15~50℃,搅拌速度为25~90r/min。

28.最后,本发明提供一种所述铁尾矿道路基层材料在道路工程中的应用;

29.优选的,所述铁尾矿基层材料用于路基建设。

30.本发明铁尾矿路基材料的作用机理主要表现在:1、使用了al-pam,使得酰胺键可以与掺入的铝盐发生交联反应,形成网状结构,提高强度,al-pam的“星型”结构提高了对重金属离子的吸附能力,减少了重金属离子的溶出;2、石灰与粉煤灰可以持续地提高路基地强度,并且可以提供碱性环境,al-pam的酰胺基团在碱性环境中进行水解,产生的铵根离子可以降低铁尾矿的双电层结构,从而提高了铁尾矿路基材料的水稳定性;3、镁盐、钙盐的加入降低了al-pam的粘度,降低了施工难度;4、合理地掺加方式可以使得各组分间均匀混合。

31.与现有技术相比,本发明取得了以下有益效果:

32.1、本发明所提供的铁尾矿道路基层材料中的镁盐、钙盐,有效降低了铁尾矿基层材料的粘度,降低了施工难度;

33.2、本发明所提供的铁尾矿道路基层材料7天无侧限抗压强度可达2.22mpa,满足jtg d50-2017《公路沥青路面设计规范》中规定的使用二灰稳定材料作为道路基层时强度大于1.1mpa的设计要求;

34.3、本发明提出的铁尾矿路基材料利用改性高分子聚合物,二灰长期的水化产物可以持续地路基材料的强度并且可以固化尾矿材料中的重金属离子;改性高分子聚合物的亲水基团被部分消耗,提高了水稳定性,其负电荷基团与重金属离子形成螯合物,减少重金属离子的溶出。

附图说明

35.图1为实施例3浸水前的图片;

36.图2为实施例3浸水后的图片;

37.图3为对比例6浸水前的图片;

38.图4为对比例6浸水后的图片;

39.图5为对比例7浸水前的图片;

40.图6为对比例7浸水后的图片。

具体实施方式

41.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

42.实施例选用莱西市铁尾矿,现场采集后封存。所述铁尾矿的塑化指数为15.6,最佳含水率为11.58%。

43.下述实施例中,粉煤灰用济南北郊热电厂所生产的二级灰;石灰为济南鲍德冶金石灰石有限公司生产的ⅲ级灰,铝盐、镁盐、钙盐均购自国药集团化学试剂有限公司,为分析纯级别。

44.实验过程按照《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)进行操作。下列所述强度均为七天无侧限抗压强度,水稳定性指标采用浸水强度/不浸水强度表示。浸水强度为试件放入标准养护箱内养护6天,最后1天为浸水养护;不浸水强度为标准养护室内养护7天。

45.重金属离子溶出按照《水泥胶砂中可浸出》(gb/t 30810-2014)进行,测定重金属离子为六价镉离子、铜离子含量。

46.实施例1

47.一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.05份,生石灰5份,粉煤灰10份,硫酸铝0.5份,氯化镁0.02份,氯化钙0.02份,水12份,铁尾矿100份,各组分重量份见表1。

48.上述铁尾矿道路基层材料的制备方法的具体步骤如下:

49.1)将120ml拌和用水加热至40℃后,将0.5g al-pam加入并搅拌20分钟,获得其溶液a;

50.2)在溶液a中加入0.02g氯化镁、0.02g氯化钙,继续搅拌10分钟获得溶液b;

51.3)将1000g铁尾矿砂、50g生石灰、100g粉煤灰、5g硫酸铝搅拌均匀,加入溶液b后继续搅拌5分钟,即得固化铁尾矿路基材料。

52.步骤1)、步骤2)所述搅拌温度均为40℃,搅拌速度均为500r/min;

53.步骤3)所述搅拌温度为25℃,搅拌速度为50r/min。

54.所述改性高分子聚合物al-pam的制备方法如下:

55.在室温下强搅拌,将110ml 15wt%的碳酸铵水溶液缓慢滴入190ml 8wt%的氯化铝水溶液中,制得al(oh)3胶体溶液。将4.5g丙烯酰胺溶于25.5g al(oh)3胶体溶液中,加入0.3g 0.075wt%nahso3和0.15wt%(nh4)2s2o8溶液,在氮气条件下加入烧瓶中。然后把烧瓶密封起来,在40℃反应持续8小时,即得al-pam。所形成的al-pam凝胶溶于水,沉淀,用丙酮萃取除去al(oh)3胶体和丙烯酰胺,然后在60℃恒重真空烘箱中干燥。(具体制备过程参见w.y yang and j.w qian and z.q shen.a novel flocculant of al(oh)3–

polyacrylamide ionic hybrid.[j]journal of colloid and interface science,273(2004)400-405)

[0056]

具体检测结果见表2。

[0057]

实施例2

[0058]

一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.3份,生石灰10份,粉煤灰20份,氯化铝1份,硝酸镁0.1份,硫酸钙0.05份,水15份,铁尾矿100份。

[0059]

具体制备方法同实施例1。

[0060]

实施例3

[0061]

一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.3份,生石灰6份,粉煤灰12份,硫酸铝0.6份,氯化镁0.05份,氯化钙0.03份,水13.5份,铁尾矿100%份。

[0062]

具体制备方法同实施例1。

[0063]

实施例4

[0064]

一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.2份,生石灰8份,粉煤灰15份,硝酸铝0.6份,硫酸镁0.05份,硝酸钙0.03份,水13份,铁尾矿100份。

[0065]

具体制备方法同实施例1。

[0066]

实施例5

[0067]

本实施中,为明确铝盐的作用,一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.3份,生石灰6份,粉煤灰12份,氯化镁0.05份,氯化钙0.03份,水13.7份,铁尾矿100份。

[0068]

具体制备方法同实施例1。

[0069]

对比例1

[0070]

本实施中,为与传统水泥稳定类材料进行比较,采用普通硅酸盐水泥作为无机类固化剂以一定比例添加到铁尾矿中,按照常规按照《公路工程无机结合料稳定材料试验规程》(jtge51-2009)制备试件并分别测定固化土的七天无侧限抗压强度和水稳定性指标。

[0071]

一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,水泥10份,水13份,铁尾矿100份。

[0072]

具体制备方法同实施例1。

[0073]

对比例2

[0074]

本实施中,为与传统“二灰”类稳定材料进行比较,采用石灰与粉煤灰作无机类按照常规按照《公路工程无机结合料稳定材料试验规程》(jtge51-2009)制备试件并分别测定固化土的七天无侧限抗压强度和水稳性指标。

[0075]

一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,生石灰6份,粉煤灰12份,水13份,铁尾矿100份。

[0076]

具体制备方法同实施例1。

[0077]

对比例3

[0078]

本实施中,为明确改性无机-有机al-pam的作用,一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,生石灰6份,粉煤灰12份,硫酸铝0.6份,氯化镁0.05份,氯化钙0.03份,水13.5份,铁尾矿100份。

[0079]

具体制备方法同实施例1。

[0080]

对比例4

[0081]

本实施中,为明确改性无机-有机al-pam与常用聚丙烯酰胺(pam)的区别,一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,生石灰6份,粉煤灰12份,pam0.3份,硫酸铝0.6份,氯化镁0.05份,氯化钙0.03份,水13.8份,铁尾矿100份。

[0082]

具体制备方法同实施例1。

[0083]

对比例5

[0084]

本实施中,为明确镁盐的作用,一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.3份,生石灰6份,粉煤灰12份,氯化钙0.03份,硫酸铝0.6份,水13.5份,铁尾矿100份。

[0085]

具体制备方法同实施例1。

[0086]

对比例6

[0087]

本实施中,为明确氯化钙的作用,一种铁尾矿道路基层材料,由以下重量份配比的各组分组成,al-pam 0.3份,生石灰6份,粉煤灰12份,氯化镁0.05份,硫酸铝0.6份,水13.5份,铁尾矿100份。

[0088]

具体制备方法同实施例1。

[0089]

对比例7

[0090]

本实施中,为明确制备溶液b的作用,一种铁尾矿道路基层材料,各材料配比与实施例3相同。与实施例3不同的是,省略步骤1、步骤2,直接按步骤3的操作将各种材料混合后制备试件。

[0091]

对比例8

[0092]

本实施中,为明确搅拌温度与搅拌速率的影响,种铁尾矿道路基层材料,各材料配比与实施例3相同。与实施例3不同的是,步骤1、步骤2的搅拌温度为室温25℃,搅拌速率为150r/min。

[0093]

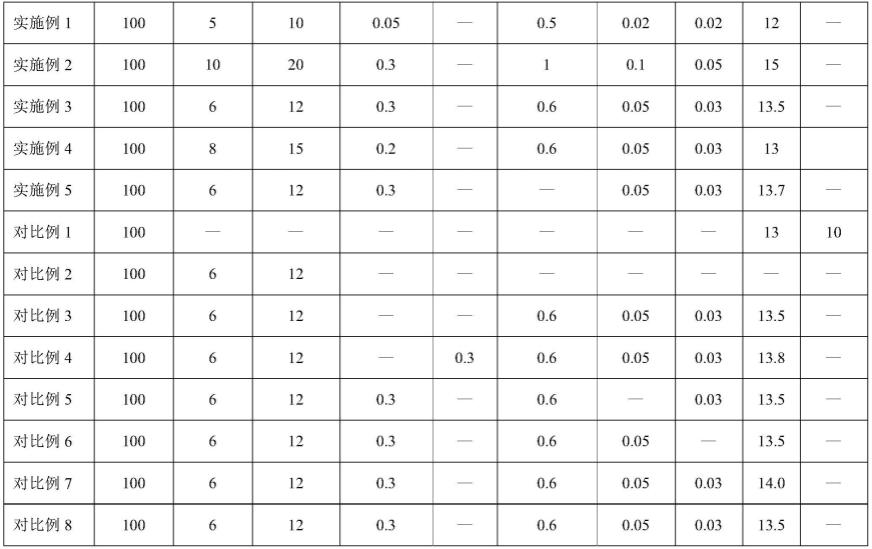

表1实施例与对比例重量份配比

[0094]

[0095][0096]

表2实验结果

[0097][0098]

实施例1~3的7天无侧限抗压强度均大于1.1mpa,满足《公路沥青路面设计规范》jtg d50-2017中对二灰稳定土作为基层时强度不小于1.1mpa的强度要求,只使用二灰固化铁尾矿(对比例2)时不能满足强度指标要求。对比例1(水泥固化)强度指标不满足规范中要求的水泥稳定土作为基层时强度为3-5mpa的要求。

[0099]

实施例5与实施例3相比,其强度虽然有下降明显,但其粘度也明显下降,极大的减小了施工难度。实施例5说明铝盐的存在可以与al-pam的酰胺键形成网络结构,有利于强度

增长与胶结重金属离子。

[0100]

对比例3、对比例4与实施例相比,其重金属离子溶出含量明显增大,说明改性al-pam的星型结构可以更好的减少重金属离子的溶出,并提高试件的强度与水稳定性。

[0101]

对比例5、对比例6说明镁盐、钙盐的加入会提高试件的强度及水稳定性。其原因是镁盐、钙盐的加入会使得al-pam更好地溶解在水中,粘度下降,更易于其他混合料混合均匀,而不加镁盐、钙盐在搅拌过程中al-pam会出现明显地团聚现象,粘度增加。对比例6浸水前后详见图3、4,从图中可以看出,未加钙盐的试件表面在浸水前便出现裂纹,浸水后裂纹更加明显。

[0102]

对比例7因未经过溶液b配制过程,浸水1d后试件发生胀裂,表面裂纹明显,浸水后强度无法测试。详见图5、6。

[0103]

对比例8中改变了制备溶液a、溶液b时的搅拌温度及搅拌速率,制备得到的溶液b的粘度明显提高,这表明在本技术的搅拌温度下,避免了al-pam之间的氢键缔合;并且在本技术的搅拌速率下,剪切作用使酰胺基可以更多地与水分子进行作用,从而降低溶液粘度,也使得溶液中al-pam更好地溶解。

[0104]

当然,上面只是本发明优选的具体实施方式作了详细描述,并非以此限制本发明的实施范围,凡依本发明的原理、构造以及结构所作的等效变化,均应涵盖于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。