一种多功能感应加热rh精炼装置及方法

技术领域:

1.本发明属于钢铁冶金技术领域,具体涉及一种多功能感应加热rh精炼装置及方法。

背景技术:

2.随着现代工业的发展和科技进步,市场对钢材质量的要求更加严格,纯净钢的生产已经成为了现代钢铁企业生产的主流,与此同时,钢铁企业更倾向于提高炼钢生产效率并且降低生产成本,而传统工艺和炼钢设备很难同时满足现代化钢厂的需求。

3.炉外精炼是提高钢材质量的有效方法,在我国得到了长足的发展。rh作为重要的二次精炼设备,最初由德国ruhrstahl公司和heraeus公司于1957年共同研发成功,主要目的是钢液脱氢,仅用于生产对气体有严格要求的钢种。自上世纪八十年代汽车工业的崛起,rh真空精炼技术由于其在超低碳钢真空脱碳等方面的优势得到迅猛发展。随着工业对钢材质量需求的提高,rh从最原始的单一脱碳功能逐渐发展为具有脱氧、脱碳、脱磷、脱硫、均匀钢液成分等功能。rh冶金功能的增加,在满足了处理更多钢种和提高钢材质量的同时,也延长了rh真空精炼的时间,增加了钢液的温降,不利于后续连铸生产。因此如何在rh真空精炼技术发挥其多种炉外精炼功能的同时,补偿钢液温降是关键。

4.rh真空精炼技术中能够补偿钢液温降的技术包括:rh-ob,rh-ktb,rh-mfb,rh-mesid。rh-ob真空吹氧技术由日本新日铁室兰厂于1972年开发,通过真空室下部侧壁设置的双层不锈钢浸入式喷嘴内管将氧气吹入钢液,内外管间隙通氩气或氮气对喷嘴进行冷却,同时采用真空室内加铝的方法使钢液温度升高4-10k/min。rh-ktb由日本(川崎)于1988年开发应用,从真空室顶部垂直插入拉瓦尔氧枪向钢液表面吹氧,采用水冷方式冷却,并通过调整供氧强度,控制脱碳速率,同时利用真空室内的一氧化碳气体和氧气的二次燃烧反应补偿rh精炼过程中钢液的热损失。rh-mfb由新日铁于1992年研发,该技术的冶金功能类似于rh-ktb,采用喷吹铁矿石粉的方法加速脱碳,并通过吹入一定量的燃气与氧气燃烧来加热钢液。rh-mesid与mfb的区别在于采用脉冲气流工作,以降低氧气流对真空室内钢液液面的不良影响。

5.综合rh真空精炼技术中能够补偿钢液温降的技术,均采用化学方法:真空室内加铝吹氧,容易增加钢液内氧化铝夹杂物含量,降低钢液洁净度;利用燃烧反应很难将rh中钢液的温度控制在某个特定温度范围。真空精炼工艺在抽真空脱气和脱碳的过程中,吹入的气体会带走大量的热量,同时钢液的循环流动进一步增加了热损失。钢液温降过多不仅会造成真空室粘钢,还会直接影响到后续的连铸生产。

技术实现要素:

6.本发明的目的是克服上述现有技术存在的不足,提供一种多功能感应加热rh精炼装置及方法,可实现真空精炼过程中钢液的温度补偿,准确控温,有助于脱磷、脱硫,同时提高夹杂物去除率,缩短合金化时间。

7.为实现上述目的,本发明采用以下技术方案:

8.一种多功能感应加热rh精炼装置,包括真空室1、感应加热装置,浸渍管7和钢包11;其中:

9.所述的浸渍管7下方插入到钢包11内,上方连接真空室1;

10.所述的感应加热装置包括匝间填料4、感应线圈5和c字型软磁材料6;c字型软磁材料6包裹感应线圈5,感应加热装置设置于真空室1和/或浸渍管7外周。

11.所述的浸渍管7插入到钢包11内的钢液10液面下方。

12.所述的浸渍管7侧壁设有侧吹喷嘴8,所述侧吹喷嘴位于感应加热装置的下方,通过浸渍管向钢液中喷吹氩气。

13.所述的钢包11底部设有底吹喷嘴9,用于向钢液中喷吹氩气。

14.所述的侧吹喷嘴8设于钢液10液面上方。

15.所述的钢包内盛装钢液10。

16.所述的真空室1连接真空泵2。

17.所述的感应线圈5材料为铜基合金,所述的感应加热装置连接有水冷或风冷装置,以降低感应线圈温度。

18.所述的感应线圈5缠绕于浸渍管7上端外周、真空室1下端外周、或浸渍管7上端外周与真空室1下端外周同时设置;感应线圈5匝间空隙采用匝间填料4填充。

19.所述的多功能感应加热rh精炼装置外壁设有钢壳3,所述的感应加热装置由钢壳3固定在真空室1和/或浸渍管7外周,钢壳3上部延伸至真空室1,钢壳3下部向c字型软磁材料6底部延伸至浸渍管7(具体延伸至钢液上方浸渍管,钢液内浸渍管外部无钢壳),对整个感应加热装置形成支撑。

20.所述感应加热装置与真空室1和浸渍管7为一体式结构。

21.所述的浸渍管设置数量为一根或者多根。

22.所述的钢包11底部连接结晶器。

23.一种多功能感应加热rh精炼方法,采用上述多功能感应加热rh精炼装置,按照以下工艺步骤进行:

24.(1)钢包运行过程中,由底吹喷嘴向钢液内吹入氩气,排开钢包顶渣;

25.(2)对浸渍管与真空室进行烘烤,并保持烘烤状态,利用钢包升降装置提升钢包,将浸渍管插入钢包内的底吹喷嘴9上方;

26.(3)真空泵将真空室内抽真空后,进行rh精炼;

27.(4)在rh精炼过程中,采用侧吹喷嘴向浸渍管钢液中喷吹氩气,同时采用底吹喷嘴向钢包钢液中喷吹氩气;

28.(5)对精炼钢液温度进行动态监测,根据需要进行动态补热,以保证精炼钢液温度保持在出rh钢液温度范围内;

29.(6)精炼15-30min,完成精炼,获得精炼后钢液(出rh钢液),停止感应线圈供电,真空室破真空处理,停止喷吹氩气,利用升降装置下降钢包,实现浸渍管和钢包脱离接触,将钢包运至接收位。

30.所述的步骤(1)中,初始底吹氩气的流速为200-500nl/min。

31.所述的步骤(1)中,钢液中碳含量为210-820ppm,夹杂物含量为120-780ppm。

32.所述的步骤(2)中,进入rh钢液温度高出钢种液相线温度60-80℃,与传统工艺相比,进入rh钢液温度降低15-20℃。

33.所述的步骤(3)中,真空度为50-100pa。

34.所述的步骤(3)中,真空度优选为60-80pa。

35.所述的步骤(4)中,侧吹氩气的流速为50-300nl/min,底吹氩气的流速为100-400nl/min,侧部氩气与底部氩气同时喷吹,rh精炼开始前5~6min,开始喷吹氩气。

36.所述的步骤(4)中,优选的,侧吹氩气流速为50-150nl/min,底吹氩气流速为200-300nl/min,且底吹氩气流速》侧吹氩气流速。

37.所述的步骤(5)中,出rh钢液温度高出钢种液相线温度55-70℃。

38.所述的步骤(5)中,通过启动感应加热装置进行动态补热,启动感应加热装置同时开启感应线圈冷却系统对感应加热装置进行冷却操作,在感应加热装置工作期间,感应线圈冷却系统一直保持工作状态。

39.所述的步骤(5)中,感应加热电流频率为10-500hz,功率为10000kw-100000kw,加热时间为1-20min。

40.所述的步骤(6)中,停止感应线圈供电的同时,关闭感应线圈冷却系统。

41.所述的步骤(6)中,精炼后钢液中碳含量为8-11ppm,脱碳率达到96.6%-97.5%;夹杂物含量为28-33ppm,去除率达到86.3%-88.3%。

42.所述的方法中,出rh钢液温度与进入rh钢液温度差值为0-10℃,具体为出rh钢液温度比进入rh钢液温度低0-10℃,使得进入rh钢液温度大幅降低。

43.所述的方法中,出rh钢液温度比进入rh钢液温度低6℃。

44.所述的精炼方法中,与侧吹相比,从钢包底部进入气泡到达真空室需要更长行程,增大钢液流动速度与rh循环流量,改善脱碳化学反应动力学条件,且更利于夹杂物去除;线圈产生磁场用以加热与搅拌钢液,有利于改善脱碳化学反应动力学条件并改善脱碳动力学条件,同时有助于夹杂物之间碰撞聚合与去除。

45.本发明的有益效果:

46.(1)感应加热装置与钢液无接触,产生的焦耳热直接加热钢液,不会对钢液产生二次污染,并且加热效率高,可避免由于钢液温降过多而造成的真空室粘钢。

47.(2)感应加热产生的电磁力搅拌钢液,可提高rh真空精炼过程的脱气效率,有助于均匀钢液成分和温度。

48.(3)在真空精炼过程中,通过调整线圈供电功率和频率精确控制钢包内钢液温度,实现准确控制rh真空处理后的钢液温度。

49.(4)软磁材料的c字型结构,保证感应线圈产生的磁场在线圈上方、下方与外侧均不会发生漏磁,有效减少漏磁,大幅度提高感应加热装置的电热效率。

50.(5)感应加热这一物理方法,能够防止由于采用化学反应加热方法而造成的成分波动,并且可以省略其它rh温度补偿工艺,同时缩短合金化时间,设备简单,易于操作。

51.(6)采用侧底复吹模式,有助于提高夹杂物去除率,同时加速脱碳。

附图说明:

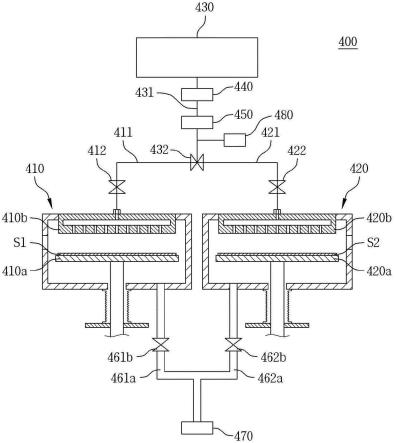

52.图1是为本发明实施例的多功能感应加热rh精炼装置结构示意图,图1(a)为感应

线圈5缠绕于浸渍管7上端外周,图1(b)为感应线圈5缠绕于真空室1下端外周,图1(c)为浸渍管7上端外周与真空室1下端外周同时缠绕感应线圈5;其中:

53.1真空室;2真空泵;3钢壳;4匝间填料;5感应线圈;6c字型软磁材料;7浸渍管;8侧吹喷嘴;9底吹喷嘴;10钢液;11钢包。

具体实施方式:

54.下面结合实施例对本发明作进一步的详细说明。

55.一种多功能感应加热rh精炼装置,其结构示意图如图1(a)、图1(b)或图1(c)中的任一种,包括真空室1、感应加热装置,浸渍管7和钢包11;其中:

56.所述的浸渍管7下方插入到钢包11内,上方连接真空室1;

57.所述的感应加热装置包括匝间填料4、感应线圈5和c字型软磁材料6;c字型软磁材料6包裹感应线圈5,感应加热装置设置于真空室1和/或浸渍管7外周。

58.所述的浸渍管7插入到钢包11内的钢液10液面下方。

59.所述的浸渍管7侧壁设有侧吹喷嘴8,所述侧吹喷嘴位于感应加热装置的下方,通过浸渍管向钢液中喷吹氩气。

60.所述的钢包11底部设有底吹喷嘴9,用于向钢液中喷吹氩气。

61.所述的侧吹喷嘴8设于钢液10液面上方。

62.所述的钢包内盛装钢液10。

63.所述的真空室1连接真空泵2。

64.所述的感应线圈5材料为铜基合金,所述的感应加热装置连接有水冷或风冷装置,以降低感应线圈温度。

65.所述的感应线圈5缠绕于浸渍管7上端外周、真空室1下端外周、或浸渍管7上端外周与真空室1下端外周同时缠绕,其中,感应线圈5缠绕于浸渍管7上端外周结构示意图如图图1(a)、感应线圈5缠绕于真空室1下端外周结构示意图如图1(b)所示,浸渍管7上端外周与真空室1下端外周同时缠绕感应线圈5结构示意图如图1(c)所示;感应线圈5匝间空隙采用匝间填料4填充。

66.所述的多功能感应加热rh精炼装置外壁设有钢壳3,所述的感应加热装置由钢壳3固定在真空室1和/或浸渍管7外周,钢壳3上部延伸至真空室1,钢壳3下部向c字型软磁材料6底部延伸至浸渍管7(具体延伸至钢液上方浸渍管,钢液内浸渍管外部无钢壳),对整个感应加热装置形成支撑。

67.所述感应加热装置与真空室1和浸渍管7为一体式结构。

68.所述的浸渍管设置数量为一根或者多根。

69.所述的钢包11底部连接结晶器。

70.一种多功能感应加热rh精炼方法是采用上述多功能感应加热rh精炼装置,按照以下工艺步骤进行:

71.(1)钢包11通过钢包车运送至精炼工位,位于浸渍管7下方,从钢包11底部的底吹喷嘴9向钢液内吹入氩气,排开钢包11顶渣;

72.(2)将浸渍管7和真空室1烘烤至1280℃,并保持烘烤状态,利用钢包11升降装置提升钢包11,将浸渍管7插入钢包11内的喷吹口上方;

73.(3)真空泵2将真空室1内抽真空至精炼要求的真空度50-100pa;

74.(4)rh精炼开始前5min,采用侧吹喷嘴8向浸渍管7内钢液10中喷吹氩气,同时采用底吹喷嘴9向钢包11内钢液10中喷吹氩气;

75.(5)对精炼钢液温度进行动态监测,根据需要启动感应加热装置进行感应加热,并开启感应线圈5冷却系统,以保证精炼钢液温度保持在出rh钢液温度范围内。在感应加热装置工作期间,感应线圈冷却系统一直保持工作状态;

76.(6)精炼15-30min,完成精炼,保证出rh钢液温度低于进入rh钢液温度0-10℃,获得精炼后钢液,精炼后钢液中碳含量为8-11ppm,脱碳率达到96.6%-97.5%;夹杂物含量为28-33ppm,去除率达到86.3%-88.3%,停止感应线圈5供电,关闭感应线圈5冷却系统,真空室1破真空处理,停止喷吹氩气,利用升降装置下降钢包11,实现浸渍管7和钢包11脱离接触,将钢包11运至接收位。

77.感应加热的原理:当多匝感应线圈5通入单相交流电流后,流过感应线圈5的交变电流会产生交变磁场,在浸渍管7外围的c字型软磁材料的约束下,磁场主要集中在c字型软磁材料的开口区域附近。此交变磁场会在c字型软磁材料的开口区域附近钢液10中诱导产生感应电动势。因为钢液10是良导体,所以感应电动势在浸渍管7内钢液10中产生感应电流,进而产生焦耳热补偿浸渍管7内钢液10温降,产生的电磁力会搅拌钢液10,有助于夹杂物上浮,并且能够均匀钢液10成分和温度。

78.浸渍管7侧壁和钢包11底部喷吹氩气有助于脱磷和脱硫,提高夹杂物去除率,同时加速脱碳。

79.采用上述多功能感应加热rh精炼装置进行rh精炼工艺,操作以下实施例,装置中具体均采用感应线圈5缠绕于浸渍管7上端外周的方式,装置结构示意图如图1(c),浸渍管均为单管设计,钢包容量为100吨;原始钢液包括组分及质量百分含量为碳0.04%,硅0.20%,锰0.56%,磷0.013%,硫0.012%,余量为铁及不可避免微量杂质,经计算,钢种液相线温度为1535℃,钢液中碳含量为320ppm,夹杂物含量为240ppm;也即进入rh钢液温度为1595-1615℃,以下实施例中,调控进rh钢液温度具体为1600℃,出rh钢液温度为1594℃,精炼方法中步骤(1)底吹喷嘴9吹入氩气流速均为350nl/min,步骤(5)中,感应加热电流频率为100hz,功率为50000kw,加热时间为8min;获得以下实施例1-3的实验数据。

80.实施例1:

81.多功能感应加热rh精炼方法中:

82.步骤(2)对浸渍管7和真空室1进行烘烤,保持烘烤状态,利用钢包11升降装置提升钢包11,将浸渍管7插入钢包11内的喷吹口上方;

83.步骤(3)真空泵2将真空室1内抽真空至精炼要求的真空度65pa;

84.步骤(4)在精炼过程中侧吹喷嘴8向钢液10中喷吹氩气,氩气流速为50nl/min,底吹喷嘴9向钢包11内钢液10中喷吹氩气,氩气流速为300nl/min。

85.步骤(5)精炼过程中检测到精炼钢液温度低至1595℃,低于进rh钢液温度1600℃,开启感应线圈5冷却系统,并启动感应加热装置进行感应加热至精炼钢液温度达到1600℃;

86.步骤(6)精炼15min,rh真空精炼钢液温度低于进入rh钢液温度6℃时,满足要求,获得的精炼后钢液(出rh钢液)脱碳率达到96.6%,夹杂物去除率达到86.3%。

87.采用侧底复吹方式,侧吹气体在上升管够形成稳定的流股能够保证绝大部分底吹

气体进入上升管,避免少部分气泡沿浸渍管外壁上升到钢包渣金界面处,形成卷渣,造成夹杂物增多。

88.对比例1-1

89.同实施例1,区别在于,无感应线圈加热,无磁轭,无底部氩气喷吹,仅进行侧部氩气喷吹,侧吹流量为350l/min,步骤(6)中rh真空精炼钢液温度低于进入rh钢液温度28℃时,满足要求,经检测,线圈产生的磁场在线圈的上方、下方和外侧发生漏磁,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

90.对比例1-2

91.同对比例1-1,区别在于,无侧部氩气喷吹,仅进行底部氩气喷吹,底吹流量为350l/min,经检测,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

92.对比例1-3

93.同对比例1-2,区别在于,感应线圈加热,经检测,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

94.对比例1-4

95.同对比例1-3,区别在于,有磁轭,磁轭形状为“|”形(圆筒形磁轭在线圈侧面平行于线圈布置),经检测,线圈产生的磁场在线圈上方与下方均发生漏磁,步骤(6)中rh真空精炼钢液温度低于进入rh钢液温度14℃时,满足要求,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

96.对比例1-5

97.同对比例1-4,区别在于,增加侧部氩气喷吹,流速为50l/min,并调节底部氩气喷吹流速为300l/min,保证侧部氩气与底部氩气同时喷吹,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

98.对比例1-6

99.同实施例1,区别在于,无底部氩气喷吹,仅进行侧部氩气喷吹,侧吹流量为350l/min,经检测,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

100.对比例1-7

101.同实施例1,区别在于,无侧部氩气喷吹,仅进行底部氩气喷吹,底吹流量为350l/min,经检测,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

102.实施例2:

103.步骤(2)对浸渍管7和真空室1进行烘烤,并保持烘烤状态;

104.步骤(3)真空室1内抽真空至精炼要求的真空度65pa;

105.步骤(4)精炼过程中,侧吹喷嘴8向钢液10中喷吹氩气,氩气流速为100nl/min,底吹喷嘴9向钢包11内钢液10中喷吹氩气,氩气流速为250nl/min。

106.步骤(5)精炼过程中检测到精炼温度低至1595℃,开启感应线圈5冷却系统,并启动感应加热装置进行感应加热至精炼钢液温度达到1600℃;

107.步骤(6)精炼15min,rh真空精炼钢液温度低于进入rh钢液温度6℃时,满足要求,精炼后钢液脱碳率达到97.5%,夹杂物去除率达到88.3%。

108.对比例2-1

109.同实施例2,区别在于,磁轭形状为“|”形,获得精炼后钢液中碳与夹杂物浓度及各

自去除率如下表1所示。

110.对比例2-2

111.同实施例2,区别在于,调节侧部喷吹氩气》底部喷吹氩气的流速,具体的,侧部氩气喷吹流速为250l/min,底部氩气喷吹流速为100l/min,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

112.实施例3:

113.步骤(2)对浸渍管7和真空室1进行烘烤,并保持烘烤状态;

114.步骤(3)真空度为65pa;

115.步骤(4)精炼过程中,侧吹喷嘴8喷入的氩气流速为150nl/min底吹喷嘴9喷吹氩气流速为200nl/min。

116.步骤(5)当精炼温度低至1595℃,开启感应线圈5冷却系统,并启动感应加热装置进行感应加热至精炼钢液温度在1600℃;

117.步骤(6)精炼15min,rh真空精炼钢液温度低于进入rh钢液温度6℃时,满足要求,获得的精炼后钢液脱碳率达到96.9%,夹杂物去除率达到87.1%。

118.对比例3-1

119.同实施例3,区别在于,磁轭形状为“|”形,获得精炼后钢液中碳与夹杂物浓度及各自去除率如下表1所示。

120.上述对比例1-1至1-2为精炼过程中采用常规的单一侧吹与底吹;对比例1-3为进一步添加感应线圈加热;对比例1-4至1-5,对比例2-1和对比例3-1为添加感应线圈加热,底吹氩气与侧吹氩气不同程度配合,以及“|”形磁轭与c形磁轭不同程度配合,相应的步骤(6)中rh真空精炼钢液温度与进入rh钢液温度的差值分别限定为28℃、22℃和14℃时,此前经实验,如将rh真空精炼钢液温度与进入rh钢液温度的差值均限定为6℃,即保持相同的rh出钢温度时,那么对比例就不得不将转炉或电炉的出钢温度提高22℃、16℃和8℃。这会缩短盛装钢液的钢包使用寿命,同时导致脱碳效果与夹杂物去除率的进一步降低。

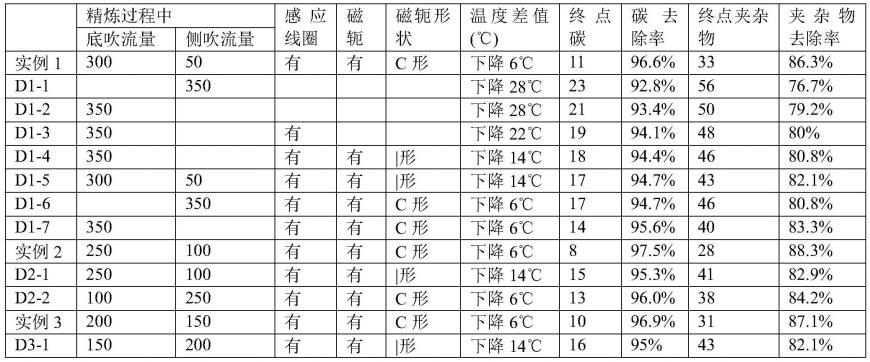

121.表1

[0122][0123]

上述表格中,喷吹流量单位为(l/min),温度差值指rh终点温度与进rh温度差值(℃),终点碳与重点夹杂物单位为ppm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。