1.本发明属于车辆转向系统技术领域,具体地说,本发明涉及一种智能纯电动助力转向器及车辆。

背景技术:

2.现有轻卡转向系统基本是液压循环球助力转向系统,也有新能源轻卡或有智能驾驶需求的轻卡,会在液压循环球动力转向器上部加装一个电动转向机构,这种系统称为电动液压循环球助力转向系统。

3.上述这两种转向系统分别使用循环球动力转向器和电动循环球动力转向器,其存在以下不足:1.方向盘虚位严重、中位感差,转向稳定性不足;2.在使用一段时间后,方向盘换向间隙大,并伴有换向撞击声带来的异响;3.电动液压循环球动力转向器的助力电机布置于转向管柱下方,离驾驶员较近,电机动作声音不利;4.都存在液压回路,其油路布置与安装困难,需要定期维护,因为需要使用液压油会造成环境污染;5.电动液压循环球动力转向器结构复杂、后期维护成本高,且在有辅助驾驶或智能驾驶的转向功能需求时,因内部动作结构件存在间隙,导致转向控制和执行时,响应精度不足。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种智能纯电动助力转向器,目的是使方向盘无虚位,提高中间位置感和转向稳定性。

5.为了实现上述目的,本发明采取的技术方案为:智能纯电动助力转向器,包括转向机壳体、可移动的设置于转向机壳体中的齿条丝杠轴、与方向盘连接且用于带动齿条丝杠轴进行移动的转向动作机构和用于带动齿条丝杠轴进行移动的助力动作机构,助力动作机构为由助力蜗杆、助力齿轮和滚珠丝杠螺母与齿条丝杠轴相配合形成滚珠丝杠副组成的两级传动机构,助力齿轮为蜗轮或斜齿轮。

6.所述转向动作机构包括与所述方向盘连接的转向扭杆机构和与转向扭杆机构连接的转向齿轮,转向齿轮与所述齿条丝杠轴相啮合。

7.所述转向扭杆机构包括输入轴、输出轴和扭杆本体,扭杆本体的第一端和第二端均设置外花键,扭杆本体的第一端的外花键嵌入输入轴的光孔中且与输入轴为过盈配合,扭杆本体的第二端的外花键嵌入输出轴的光孔中且与输出轴为过盈配合,所述转向齿轮设置于输出轴上。

8.所述转向机壳体包括转向侧齿条壳体,所述转向齿轮和所述输出轴设置于转向侧齿条壳体内,所述转向扭杆机构由三个轴承提供支撑。

9.所述齿条丝杠轴包括有齿段、螺旋段和无齿段,无齿段位于有齿段和螺旋段之间且与有齿段和螺旋段连接,有齿段设有与转向齿轮相啮合且为连续分布的多个齿条齿,螺旋段设有与滚珠丝杠螺母的外螺纹。

10.所述滚珠丝杠螺母上设置环形凸台,所述助力齿轮为注塑成形在该环形凸台上,

助力齿轮与滚珠丝杠螺母为一体式零件。

11.所述环形凸台上设置有凸齿,凸齿嵌入所述助力齿轮的内部。

12.所述滚珠丝杠螺母包括螺母本体,所述环形凸台设置于螺母本体的外圆面上且朝向螺母本体的外侧伸出。

13.所述螺母本体的外圆面上设置轴承钢球滚道,螺母本体与轴承外圈组件之间设置钢球保持架,轴承外圈组件包括并排设置且可分离的第一外圈和第二外圈。

14.所述助力齿轮的材质为工程塑料。

15.本发明还提供了一种车辆,包括所述的智能纯电动助力转向器,所述车辆为轻型卡车。

16.本发明的智能纯电动助力转向器,主要是由电机通过蜗轮齿轮、滚珠丝杠副两级减速增扭机构直接推动齿条丝杠轴形成,而整个转向动作机构,即从方向盘到转向器齿轮齿条啮合机构处,只承受方向盘转向手力矩,转向动作机构和助力动作机构没有弹性变形,从而使得方向盘中间位置感强,并使得方向盘没有虚位,确保转向稳定性。

附图说明

17.本说明书包括以下附图,所示内容分别是:

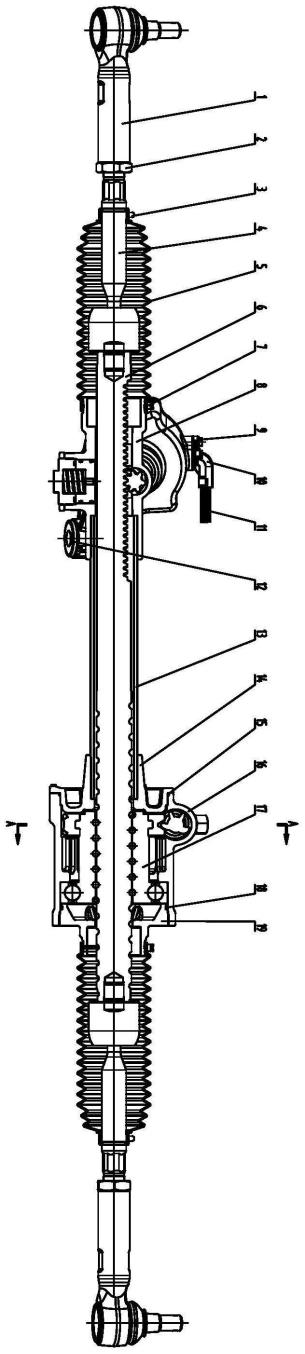

18.图1是本发明智能纯电动助力转向器的剖视图;

19.图2是本发明智能纯电动助力转向器的结构示意图;

20.图3是图2中b-b剖视图;

21.图4是图1中a-a剖视图;

22.图5是蜗杆 滚珠丝杠两级传动机构的结构示意图;

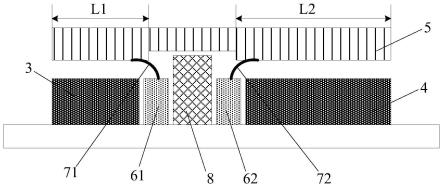

23.图6是复合式滚珠丝杠螺母的剖视图;

24.图7是复合式滚珠丝杠螺母的结构示意图;

25.图中标记为:1、外拉杆;2、六角螺母;3、小卡箍;4、内拉杆;5、波纹罩;6、齿条丝杠轴;601、无齿段;602、有齿段;603、螺旋段;7、大卡箍;8、转向侧齿条壳体;9、第一螺栓;10、传感器线束固定结构;11、传感器线束;12、弹性固定套;13、连接管;14、助力端盖;15、第一密封圈;16、助力侧齿条壳体;17、滚珠丝杠螺母;1701、螺母本体;1702、助力齿轮;1703、钢球;1704、第一外圈;1705、第二外圈;1706、钢球保持架;17a、钢球滚道;17b、环形凸台;17c、轴承钢球滚道;18、第二密封圈;19、锁紧壳体;20、第一轴承;21、锁紧端盖;22、蜗杆锁紧螺母;23、轴承座;24、第三密封圈;25、第四密封圈;26、弹性补偿机构;27、助力蜗杆;28、第二轴承;29、轴承压板;30、联轴器;31、第二螺栓;32、助力电机;33、弹性联轴器;34、助力电机;35、输入轴;36、扭杆本体;37、上盖;38、传感器本体;39、传感器转子;40、输出轴;41、第三轴承;42、轴承锁紧螺母;43、堵头;44、齿条压块;45、第五密封圈;46、第六密封圈;47、压紧弹簧;48、调节螺钉;49、调节螺母;50、第四轴承;51、第七密封圈;52、第五轴承;53、第八密封圈;54、第九密封圈。

具体实施方式

26.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理

解,并有助于其实施。

27.需要说明的是,在下述的实施方式中,所述的“第一”、“第二”、“第三”、“第四”、“第五”、“第六”、“第七”、“第八”和“第九”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

28.如图1和图2所示,本发明提供了一种智能纯电动助力转向器,包括转向机壳体、扭矩角度传感器、可移动的设置于转向机壳体中的齿条丝杠轴6、与方向盘连接且用于带动齿条丝杠轴6进行移动的转向动作机构和用于带动齿条丝杠轴6进行移动的助力动作机构,助力动作机构包括助力电机32、与助力电机32连接的助力蜗杆27、与助力蜗杆27相啮合的助力齿轮1702和与助力齿轮1702连接的滚珠丝杠螺母17,滚珠丝杠螺母17与齿条丝杠轴6相配合形成滚珠丝杠副,助力齿轮1702为蜗轮或斜齿轮。

29.具体地说,如图1至图3所示,转向动作机构包括与方向盘连接的转向扭杆机构和与转向扭杆机构连接的转向齿轮,转向齿轮与齿条丝杠轴6相啮合。转向扭杆机构包括输入轴35、输出轴和扭杆本体36,扭杆本体36的第一端和第二端均设置外花键,转向齿轮设置于输出轴上。输入轴35通过转向管柱与车轮的方向盘连接,输出轴与转向齿轮固定连接。扭矩角度传感器的传感器本体38与输入轴35焊接在一起,扭矩角度传感器的转子与输出轴焊接在一起,通过扭杆的变形量采集到相应的扭矩和角度信号,扭杆本体36的第一端和第二端均设置外花键,外花键由若干个花键齿组成,扭杆本体36的第一端和第二端为扭杆本体36的长度方向上的相对两端,扭杆本体36的第一端的外花键嵌入输入轴35的光孔中且与输入轴35为过盈配合,扭杆本体36的第二端的外花键嵌入输出轴的光孔中且与输出轴为过盈配合,即可实现扭杆本体36与输入轴35和输出轴的圆周方向、轴线方向的固定。扭杆本体36的材质为弹簧钢,该材料可以实现在两端固定的前提下,扭杆本体36的中间部分为变形段,在扭矩作用下进行扭转变形,在无扭矩作用时,又可以回弹到原始位置。

30.如图1和图3所示,转向机壳体包括转向侧齿条壳体8,转向齿轮和输出轴设置于转向侧齿条壳体8内,上盖37通过螺栓与转向侧齿条壳体8固定连接,转向扭杆机构由三个轴承提供径向支撑,三个轴承分别为第三轴承41、第四轴承50和第五轴承52,第三轴承41为双列球轴承,第四轴承50和第五轴承52均为球轴承。输入轴35的光孔中设置第九密封圈54,扭杆本体36与第九密封圈54的位置相邻。输入轴35为空心轴,输入轴35上的光孔为从输入轴35的轴向上的一端端面开始朝向输入轴35内部延伸,扭杆本体36从输入轴35的轴向上的另一端压入输入轴35中,最终嵌入光孔中。第九密封圈54为o型圈,第九密封圈54的作用是进行输入轴35端部外露至转向侧齿条壳体8外的部分防尘防水。

31.如图3所示,转向齿轮与输出轴固定连接成一体结构,输出轴通过第三轴承41和第四轴承50安装在转向侧齿条壳体8内部,转向齿轮位于第三轴承41和第四轴承50之间。第五轴承52对输入轴35提供支撑,第四轴承50位于第三轴承41和第五轴承52之间。输出轴上并设置有轴承锁紧螺母42,该轴承锁紧螺母42与输出轴为螺纹连接,轴承锁紧螺母42和第四轴承50位于输出轴的同一端,且在输出轴的轴向上,第四轴承50位于轴承锁紧螺母42和第三轴承41之间。转向侧齿条壳体8上设置有堵头43,堵头43是用于在轴向上对第四轴承50起到限位作用,堵头43与第四轴承50的外圈的端面相接触,轴承锁紧螺母42与第四轴承50的内圈的端面相接触。堵头43压住第四轴承50的外圈的端面,实现刚性固定,消除蠕变。第四轴承50的内圈与输出轴的齿轴轴颈为间隙配合,轴承锁紧螺母42紧定后压住第四轴承50的

内圈的端面,使其不会与配合轴颈产生相对位移从而起到消除其与齿轴的蠕变的发生。转向侧齿条壳体8内部还具有与第四轴承50的外圈的另一端端面相接触的限位面,第四轴承50的外圈夹在该限位面与堵头43之间,至此第四轴承50的外圈被刚性固定,其次拧紧轴承锁紧螺母42后,使第四轴承50的内圈的端面与输出轴的轴肩贴贴合并被压紧,从而达到限制输出轴轴向位移目的。

32.如图3所示,转向侧齿条壳体8内设置调节螺钉48和齿条压块44,齿条压块44与齿条相接触,调节螺钉48与转向侧齿条壳体8为螺纹连接,齿条压块44与调节螺钉48之间设置压紧弹簧47。转向侧齿条壳体8内设置容纳调节螺钉48和齿条压块44的安装孔,安装孔的内圆面上设置有可以与调节螺钉48配合的内螺纹,调节螺钉48通过螺纹连接固定设置在转向侧齿条壳体8上,齿条压块44的一端设置与齿条丝杠轴6配合的圆弧面,且表面附着有光滑的涂层,用于防止齿条丝杠轴6发生磨损,齿条压块44与调节螺钉48安装在同一个安装孔内。压紧弹簧47为圆柱螺旋弹簧且为压缩弹簧,压紧弹簧47对齿条压块44使其保持与齿条相接触状态的弹性作用力。调节螺母49用于将调节螺钉48固定在转向侧齿条壳体8上,调节螺母49与调节螺钉48通过螺纹连接且固定在转向侧齿条壳体8上,当齿轮与齿条丝杠轴6工作时间过长会发生磨损,导致齿轮齿条啮合出现间隙使转向器产生振动和噪音,压紧弹簧47在发生磨损出现间隙时会释放弹力抵消齿轮齿条啮合间隙,达到间隙补偿,当间隙过大且弹力不足以抵消齿轮齿条啮合间隙时,可拧紧调节螺钉48,增大压紧弹簧47的弹力,达到间隙补偿,且齿条压块44与转向侧齿条壳体8之间设置有两个第五密封圈45,第五密封圈45为o型圈,保证转向器的密封性能。

33.如图1至图4所示,转向机壳体还包括助力侧齿条壳体16、锁紧壳体19、与转向侧齿条壳体8连接的连接管13和与连接管13连接的助力端盖14,连接管13的一端固定在转向侧齿条壳体8上,连接管13的另一端固定在助力端盖14上,助力端盖14与助力侧齿条壳体16固定连接,助力侧齿条壳体16与锁紧壳体19固定连接,助力侧齿条壳体16位于锁紧壳体19和助力端盖14之间,齿条丝杠轴6穿过转向侧齿条壳体8、连接管13、助力端盖14、助力侧齿条壳体16进而锁紧壳体19。

34.如图1至图5所示,齿条丝杠轴6包括有齿段602、螺旋段603和无齿段601,无齿段601位于有齿段602和螺旋段603之间且与有齿段602和螺旋段603固定连接,有齿段602设有与转向齿轮相啮合且为连续分布的多个齿条齿,螺旋段603的外圆面上设有与滚珠丝杠螺母17的外螺纹,螺旋段603与滚珠丝杠螺母17两者构成螺旋传动。有齿段602、螺旋段603和无齿段601均设置一个,无齿段601的两端分别与有齿段602和螺旋段603固定连接。无齿段601未设置齿条齿,无齿段601为具有一定长度的圆柱体,无齿段601与有齿段602和螺旋段603为同轴设置,无齿段601也位于转向齿轮和助力齿轮1702之间。有齿段602具有一定的长度,所有齿条齿为沿有齿段602的长度方向依次布置且为等距分布,齿条齿用于嵌入转向齿轮的位于相邻两个轮齿之间的齿槽中。本发明中采用了蜗杆 滚珠丝杠两级传动机构,助力电机32的输出转速和扭矩,经由助力蜗杆27与助力齿轮1702的减速增扭后,施加在滚珠丝杠螺母17上,再通过滚珠丝杠幅,将滚珠丝杠螺母17的旋转运动转换成齿条丝杠轴6的直线运动,并同时将所施加的助力力矩转换为齿条丝杠轴6的直线移动力。

35.如图4所示,助力电机32通过三个第二螺栓31安装在助力侧齿条壳体16上,助力电机32的电机轴与助力蜗杆27连接,助力电机32带动助力蜗杆27旋转,助力蜗杆27上套设有

第一轴承20,第一轴承20上套设有轴承座23,助力齿轮1702和助力蜗杆27为可旋转的设置于助力侧齿条壳体16的内部,助力齿轮1702为蜗轮。轴承座23安装在助力侧齿条壳体16的内部,轴承座23用于对助力蜗杆27提供支撑作用。助力蜗杆27的一端套设有第一轴承20,助力蜗杆27的另一端套设有第二轴承28,助力蜗杆27、第一轴承20和轴承座23为同轴设置。第二轴承28的外圈与助力侧齿条壳体16为间隙配合,第二轴承28的内圈与助力蜗杆27的轴颈为间隙配合,助力侧齿条壳体16的内部设置用于实现第二轴承28的外圈的轴向固定的轴承压板29,第二轴的外圈夹在轴承压板29与助力侧齿条壳体16内部设置的限位面之间,轴承压板29与助力侧齿条壳体16固定连接。助力蜗杆27的端部与联轴器30连接,助力电机32的电机轴与弹性联轴器33连接,联轴器30与弹性联轴器33连接,可以实现动力传递。助力侧齿条壳体16上设置用于对助力蜗杆27提供弹性支撑力的浮动式调节机构,浮动式调节机构的结构如同本领域技术人员所公知的那样,在此不再赘述。

36.如图1所示,助力端盖14与助力侧齿条壳体16之间设置第一密封圈15,第一密封圈15为o型圈,助力端盖14上套入第一密封圈15后,由三个螺栓将助力端盖14固定在助力侧齿条壳体16上。

37.如图1和图6所示,锁紧壳体19与助力侧齿条壳体16为螺纹连接,锁紧壳体19与助力侧齿条壳体16之间设置第二密封圈18,第二密封圈18为o型圈,锁紧壳体19上套入第二密封圈18后,将锁紧壳体19拧紧固定在助力侧齿条壳体16上,锁紧壳体19并在轴向上对第二外圈1705起到限位作用,锁紧壳体19与第二外圈1705的端面相接触,锁紧壳体19与助力侧齿条壳体16相配合夹紧第二外圈1705和第一外圈1704,助力侧齿条壳体16内设置于第一外圈1704的端面相接触的限位面。

38.如图1所示,齿条丝杠轴6的两端分别与两个内拉杆4连接,各个内拉杆4上分别套设一个波纹罩5,波纹罩5的一端通过大卡箍7固定在转向机壳体上,波纹罩5的另一端通过小卡箍3固定在内拉杆4上。两个内拉杆4分别与两个外拉杆1连接,外拉杆1用于带动车辆的转向节臂进行转动,实现车轮的偏转,进而实现车辆的转向。内拉杆4和外拉杆1的连接端设置有内螺纹,外拉杆1和内拉杆4的连接端设置有外螺纹,且二者互相配合,内拉杆4和外拉杆1通过螺纹连接固定,外拉杆1外螺纹上设置有六角螺母2,六角螺母2的作用是车辆前束调整后,将内拉杆4和外拉杆1位置固定。传感器线束11固定结构10通过第一螺栓固定在转向机壳体上,传感器线束11固定结构10引出的传感器线束11与助力电机32的控制器连接,用来将传感器信号传递给控制器,控制器控制助力电机32的运转。在转向侧齿条壳体8和助力侧齿条壳体16上分别开设一个安装孔,安装孔内对向安装有两个弹性固定套12,用于转向器与车架的安装连接。

39.如图5至图7所示,滚珠丝杠螺母17上设置环形凸台17b,助力齿轮1702安装在该环形凸台17b上。环形凸台17b上设置有凸齿,凸齿嵌入助力齿轮1702的内部。环形凸台17b为圆环形结构,凸齿设置多个,所有凸齿在环形凸台17b的外圆面上为沿周向均匀分布,凸齿朝向环形凸台17b的外侧伸出,助力齿轮1702的材质为工程塑料,动作噪音低。助力齿轮1702为通过注塑工艺固定在环形凸台17b上,凸齿嵌入助力齿轮1702的内部,凸齿可防止助力齿轮1702与丝杠螺母之间产生相对的周向转动,助力齿轮1702可以可靠的固定在滚珠丝杠螺母17上。助力齿轮1702包裹环形凸台17b的两个相对的外壁面,该外壁面位于环形凸台17b的轴线相垂直的平面,环形凸台17b的两个外壁面,可以用来防止助力齿轮1702与滚珠

丝杠螺母17之间产生相对的轴向移动。

40.如图5至图7所示,滚珠丝杠螺母17包括螺母本体1701,环形凸台17b设置于螺母本体1701的外圆面上且朝向螺母本体1701的外侧伸出,助力齿轮1702、环形凸台17b和螺母本体1701为同轴设置。螺母本体1701套设在齿条丝杠轴6的螺旋段603上,螺母本体1701内部设置用于引导滚珠进行滚动的钢球滚道17a,滚珠在钢球滚道17a和螺旋段603的螺纹槽内循环滚动。螺母本体1701的外圆面上设置轴承钢球滚道,螺母本体1701与轴承外圈组件之间设置钢球保持架,钢球保持架上安装若干钢球1703,轴承外圈组件包括并排设置且可分离的第一外圈1704和第二外圈1705。轴承钢球滚道为在螺母本体1701的外圆面上沿整个周向延伸的圆环形凹槽,装配时,在轴承钢球滚道内安装若干钢球1703后,由钢球保持架1706对钢球1703进行周向均布固定,可分离的第一外圈1704和第二外圈1705装配后形成轴承结构。第一外圈1704和第二外圈1705均为圆环形结构且第一外圈1704和第二外圈1705与螺母本体1701为同轴设置,第一外圈1704的端面与第二外圈1705的端面相接触,第一外圈1704和第二外圈1705的宽度大小相同,第一外圈1704和第二外圈1705的内圆面上设置容纳钢球1703的圆环形凹槽。

41.本发明中,通过采用复合式滚珠丝杠螺母17的改进,减少了零件数量,同时也减小了由过多零部件带来的组装精度误差;复合式滚珠丝杠螺母17结构紧凑、体积小、安装维护方便;复合式滚珠丝杠螺母17通过采用分离式轴承外圈,类同于标准的四点接触球轴承,可承受较大的轴向往复负载;复合式滚珠丝杠螺母17通过环形凸台17b与注塑后加工的助力齿轮1702连接,强度高、可传递的扭矩大。

42.上述结构的智能纯电动助力转向器,其工作原理如下:

43.1)方向盘操舵力矩和操舵角度通过转向管柱、转向传动轴等作用到输入轴35上;

44.2)输入轴35通过扭杆本体36将力矩和角度传递到输出轴上;

45.3)输出轴与齿条丝杠轴6之间为齿轮齿条啮合传动,因而输出轴上的力矩和角度转换为齿条丝杠轴6向左或向右的齿条力和移动方向;

46.4)齿条丝杠轴6通过两端连接的内拉杆4和外拉杆1输出推拉力,从而推动车辆轮胎进行转向,但是由方向盘施加的驾驶员手力矩转换成推拉力后,此推拉力很小,可能不足以让轮胎进行转向;

47.5)另外有,焊接在输入轴35上的传感器本体38和焊接在齿轮轴上的传感器转子39,通过扭杆本体36的变形量采集到相应的扭矩和角度信号,并将此信号通过传感器线束11发送给助力电机32的控制器;

48.6)控制器接收到传感器发来的扭矩和角度信号,并结合车速信号,通过内部的信号处理模块、助力控制策略、电机控制模块处理和运算后,控制助力电机32输出相应的助力转动力矩和转动方向;

49.7)助力转动力矩和转动方向经过助力蜗杆27和助力齿轮1702形成的传动机构的增扭减速作用后,传递到滚柱丝杠螺母上;

50.8)滚柱丝杠螺母将助力转动力矩和转动方向转换为齿条丝杠轴6的轴向力和移动方向;

51.9)此时齿条丝杠轴6上叠加了转向操舵形成的齿条力和助力转动力矩形成的轴向力,两个力的大小不同,但是方向一致;

52.10)上述两个叠加的力,足以克服转向轮胎的阻力矩,从而推动转向轮胎进行向左或者向右转动,使车辆完成与驾驶员方向盘转向操作一致的转向动作;

53.11)克服转向轮胎阻力矩的转向力矩,绝大部分由助力电机32提供,方向盘操舵力矩占比很小,而且助力电机32提供的助力力矩,可以根据不同车速分别进行调整,以达到驾驶员舒适、安全感强的状态。

54.上述结构的智能纯电动助力转向器,相比较于现有的液压循环球动力转向器和电动液压循环球动力转向器,有以下优势:

55.1.中间位置感强,无虚位,转向稳定性好;通过齿轮和齿条丝杠轴啮合时,一直齿条压块压紧齿条丝杠轴,保证啮合时无间隙,从而中间位置感强;

56.2.方向盘换向时平滑、无撞击动作音,驾乘体验好,舒适度高;

57.3.转向时动作噪音低。在没有发动机的新能源轻卡车辆上,本身车辆噪音就很小,低噪音转向器更加适用;

58.4.无液压油路,不存在漏油问题,不会造成环境污染。整个寿命周期内免维护,同时可以通过车辆诊断系统快速进行故障诊断;

59.5.产品集成度高、结构紧凑,电机电控集成为一体机安装在结构上,总成集成后零件数量仅为1个,整车布置安装方便,无复杂的油路及油路附件需要组装;

60.6.可满足辅助驾驶和智能驾驶的智能化转向功能需求,由于本产品通过外拉杆1直接与转向轮胎处的转向节臂相连,因而响应快、执行精度高;

61.7.能耗低,助力电机32只有在进行车辆转向动作时工作,车辆行驶时不转向的话,电机电控动单元基本不工作、只有微电。通过两端拉杆输出推拉力的结构的机械效率高达80%以上,相比液压循环球动力转向器和电动液压循环球动力转向器,机械效率可提高30%左右;

62.8.本发明转向器安装于车辆两个轮胎之间,推动轮胎转动的助力力矩,主要是由电机通过蜗轮齿轮、滚珠丝杠副两级减速增扭机构直接推动齿条丝杠轴形成,而整个转向动作机构,即从方向盘到转向器齿轮齿条啮合机构处,只承受方向盘转向手力矩,转向动作机构没有弹性变形,从而方向盘中间位置感强、方向盘没有虚位;同时助力动作机构是蜗轮齿轮、滚珠丝杠副两级减速增扭机构,该机构没有使用类似皮带传动机构,没有弹性变形量,因此将电机角度转换为齿条丝杠轴的位移时,没有偏差,从而转向时能精准响应驾驶员的操舵意图,且响应迅速,从而转向稳定性好。

63.本发明还提供了一种车辆,包括上述结构的智能纯电动助力转向器。此智能纯电动助力转向器的具体结构可参照图1至图7,在此不再赘述。由于本发明的车辆包括上述实施例中的智能纯电动助力转向器,所以其具有上述智能纯电动助力转向器的所有优点。

64.在本实施例中,车辆为轻型卡车,如新能源(如纯电动或氢能源)轻型卡车。轻卡采用的智能纯电动助力转向器具备随速助力、方向盘主动回正、紧急工况下提供默认助力的功能,同时也具备由整车vcu决策下执行的主动转向、车道保持、车道偏离报警功能,满足轻卡辅助驾驶功能和智能驾驶功能的智能化需求。

65.以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围

之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。