1.本发明涉及浇注料的加工包装技术领域,具体涉及一种刚玉碳化硅钢纤维浇注料的包装工艺及其包装设备。

背景技术:

2.浇注料又称耐火浇注料,是一种由耐火物料加入一定量结合剂制成的粒状和粉状材料,具有较高流动性,现有的浇注料生产后需要通过称料袋进行包装出货,现有称料袋在进行浇注料称取时,均通过作业人员操作完成。

3.该方式存在以下缺陷:第一,卫生性和安全性不佳,因为其在包装过程中会产生较大的粉尘污染,粉尘会给生产带来困难和危险(粉尘爆炸),还会污染环境,并且会对作业者带来健康隐患。

4.第二,生产效率低和成本较高,因为其不能实现自动化包装,以及按照设定重量精确地按量包装,这会造成每包成品中浇注料的实际含量与设定标准之间存在较大的偏差,这不仅会增加成本,同时也不利于标准化和产品形象。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,解决上述背景技术中提出的问题。

6.为了实现上述目的,本发明采用了如下技术方案:一种刚玉碳化硅钢纤维浇注料的包装设备,包括传送机,所述传送机输入端的两侧分别设有相互配合的灌装组件和扶持组件;所述灌装组件包括相互配合的放料单元和缓存单元,所述缓存单元上还设有与之配合的夹持单元;所述扶持组件包括相互配合的支撑单元、装载单元和辅助单元。

7.更进一步地,所述放料单元包括依次连接的原料塔和提升绞龙;所述缓存单元包括漏斗状的标准容器、密封式安装在标准容器顶端的盖板以及设置在标准容器下端的排料管;所述标准容器通过支架于传送机输入端的正上方悬空式的安装,所述提升绞龙的输出管下端还设有出料管,所述出料管的下端密封式地连接在盖板上并导通标准容器的内部;所述夹持单元包括第一安装环座、第二安装环座、第一电控推杆、吊臂、外扩气囊和内压气囊,所述第一安装环座设置在排料管下端管口处的外侧壁上,所述外扩气囊设置在第一安装环座的外环侧壁上,所述第二安装环座上端对称的设有一组沿垂直方向伸缩的第一电控推杆,所述第一电控推杆的上端设置在吊臂上,所述吊臂的下端固定在地面上,所述内压气囊设置在第二安装环座的内环侧壁上,所述第一安装环座与第二安装环座同轴,并且所述第一安装环座在地面的投影完全处于第二安装环座在地面的投影的内部,并且所

述第二安装环座套接在排料管的外部。

8.更进一步地,所述标准容器的外壁上还设有电动振子,所述盖板下端的板面上还密布有接触传感器。

9.更进一步地,所述出料管上还分支有进气管和回收管,所述进气管从其输入端至输出端的方向上依次设有空气过滤器和加压气泵,所述回收管的另一端经回收泵接回至原料塔;所述输出管、进气管、回收管、排料管和出料管上均设有电磁流量阀,所述进气管和回收管上的电磁流量阀均处于排料管上电磁流量阀的上游。

10.更进一步地,所述支撑单元包括电控旋转座、电控升降杆、第一轨道板、第一驱动电机、第一双纹螺杆、第一滑块、第一水平伸缩杆、旋转电磁阀、弧形板和弧形翼片,所述电控旋转座设置在地面上且其旋转轴垂直地面,所述电控升降杆设置在电控旋转座上,所述第一轨道板设置在电控升降杆的顶端,所述第一轨道板上滑接有两个第一滑块,并且两个所述第一滑块由设置在第一轨道板上的第一驱动电机和第一双纹螺杆配合驱动作同步反向运动,所述第一滑块上均设有第一水平伸缩杆,所述第一水平伸缩杆的外端均设有旋转电磁阀,所述旋转电磁阀上均设有弧形板,所述弧形板的两端均转动连接有与之匹配的弧形翼片;所述装载单元包括装载车、液压升降柱和支撑板,所述支撑板通过液压升降柱的平行式地设置在装载车的上方;所述辅助单元包括门框架、第二电控推杆、双向气泵、导气管、导气杆和吸盘,所述门框架的下端固定在装载车上并且其中间的部分悬空于支撑板的上方,所述第二电控推杆设置在门框架的中部并垂直向下,所述第二电控推杆的下端设有转动座,所述导气杆自由转动连接在转动座上,所述导气杆的下端对称地设有一组吸盘,所述导气杆通过导气管与设置在装载车上的双向气泵连接。

11.更进一步地,所述装载车上设有备用电源和车载控制器;所述支撑板上还设有的称重板,所述第一滑块的行程方向平行于地面。

12.更进一步地,所述传送机输入端还设有封口组件,所述封口组件包括底座、第二轨道板、第二驱动电机、第二双纹螺杆、第二滑块、第二水平伸缩杆、封口机a和封口机b,所述底座设置地面上,所述第二轨道板设置在底座上,所述第二轨道板上滑接有两个第二滑块,并且两个所述第二滑块由设置在第二轨道板上的第二驱动电机和第二双纹螺杆配合驱动作同步反向运动,所述第二滑块上均设有沿传送机传送方向伸缩的第二水平伸缩杆,两个所述第二水平伸缩杆的外端分别设有封口机a、封口机b。

13.更进一步地,所述封口机a和封口机b上还均设有负压除尘器,所述负压传感器的输出端还连接有储存盒。

14.一种刚玉碳化硅钢纤维浇注料的包装设备的包装工艺,包括以下步骤:s1,使用者将预先汇编的程序写入外部控制器中,然后使用者将包装袋叠放在支撑板上,并且所有包装袋的袋口均设置在导气杆的正下方;s2,外部控制器指令输出管和出料管上的电磁流量阀开启,并指令回收管、进气管和排料管上的电磁流量阀关闭;s3,外部控制器指令提升绞龙启动并将原料塔中物料输送进标准容器中,与此同时外部控制器指令电动振子启动,从而将落入标准容器中的物料振匀,并且外部控制器在

接触传感器的配合下检测标准容器中的物料是否装满;s4,当标准容器中的物料装满时,外部控制器指令提升绞龙关闭,同时指令输出管和出料管上的电磁流量阀关闭,然后指令电动振子关闭;s5,外部控制器指令回收管上的电磁流量阀开启,然后指令回收泵启动,从而将出料管中残留的物料完全抽回至原料塔中,然后外部控制器指令回收泵、回收管上的电磁流量阀依次关闭;s6,外部控制器指令第二电控推杆向下伸长指定的长度,从而让吸盘压在支撑板上最上方的包装袋的袋口处,然后外部控制器指令双向气泵启动从而让吸盘将包装袋上侧的袋体吸附,然后外部控制器指令第二电控推杆向上收缩指定的长度,从而让包装袋的袋口张开;s7,外部控制器指令电控旋转座旋转指定的角度,同时指令电控升降杆伸缩指定的长度,从而让第一水平伸缩杆的外端正朝向包装袋的袋口;s8,外部控制器指令第一水伸缩杆伸长指定的长度,从而让弧形板伸入包装袋内部;s9,外部控制器指令旋转电磁阀旋转指定的角度,从而使得弧形板的中轴线平行地面,然后外部控制器指令弧形板上的两个弧形翼片旋开,从而使得弧形板和其上的两个弧形翼片共轴;s10,外部控制器指令第一驱动电机启动,从而使得两个第一滑块相互远离,从而使得弧形板和弧形翼片配合将包装袋的袋口完全撑开并绷紧;s11,外部控制器指令第一水平伸缩杆缩短指定的长度,同时指令旋转电磁阀旋转指定的角度,从而将包装袋从装载车上取下并朝向排料管;s12,外部控制器指令第二水平伸缩杆伸长指定的长度,从而使得包装袋的袋口处于排料管的正下方,然后外部控制器指令电控升降杆升高指定的长度,从而使得包装袋的袋口完全包住第一安装环座;s13,外部控制器指令外扩气囊充气膨胀,从而使得外扩气囊将包装袋的袋口密封式地撑开并绷紧;s14,外部控制器指令第一驱动电机启动使得两个第一滑块相互靠近,从而使得弧形板和弧形翼片与包装袋的袋口之间松开,然后外部控制器指令电控升降杆升高指定的高度,然后指令第一驱动电机启动使得两个第一滑块相互远离,然后指令第一水平伸缩杆缩短指定的长度,从而让弧形板和弧形翼片彻底与包装袋的袋口分离;s15,外部控制器指令第一电控推杆伸长指定的长度,从而使得第二安装环座下降至与第一安装环座同一高度,然后外部控制器指令内压气囊充气膨胀,从而使得内压气囊与外扩气囊之间配合将包装袋的袋口相较于外界密封式的撑开;s16,外部控制器指令电动振子启动,然后指令排料管上的电磁流量阀打开,从而使得标准容器中的物料全部落入包装袋中;s17,当标准容器中的物料全部被灌入包装袋中后,外部控制器指令加压气泵、进气管上的电磁流量阀、排料管上的电磁流量阀和电动振子关闭;s18,外部控制器指令第二水平伸缩杆伸长指定的长度,从而使得封口机a、封口机b分别位于包装袋的袋口两侧,然后外部控制器指令第二驱动电机启动从而使得两个第二

滑块相互靠近,从而使得封口机a、封口机b相互靠近,直至封口机a和封口机b将包装袋的袋口完全压紧;s19,然后外部控制器指令封口机a和封口机b配合对包装袋的袋口进行封口作业;s20,外部控制器指令第二驱动电机启动,从而使得两个封口机a和封口机b相互远离,然后外部控制器指第二水平伸缩杆缩短指定的长度,从而让封口机a和封口机b完全远离包装袋;s21,外部控制器指令传送机启动,从而将包装带运输至指定的地点;s22,外部控制器依次重复上述s2~s21,从而实现对下一个包装袋进行物料灌装的作业。

15.更进一步地,在所述s3中,外部控制器判断标准容器中是否装满物料的依据来自于所有接触传感器上信号值是否都达到了指定值;在所述s8中,弧形板的中轴线垂直于地面;在所述s10中,外部控制器还会依次指令双向气泵反方向送气,从而使得吸盘松开包装袋;在所述s11中,包装袋的袋口正朝上并且处于排料管下端管口的下方,并且外部控制器还会指令第二电控推杆驱动支撑板升高指定的高度;在所述s11中,外部控制器还将通过称重板实时监测包装袋的数量,若称重板上压力信号值为零时,则车载控制器向外部控制器发出信号,外部控制器向车载控制器发出补充包装袋的信号,车载控制器控制装载车自动行驶至包装袋补充点进行包装袋的补充,然后车在控制器控制装载车返回至原来的位置处,然后车子啊控制器向外部控制器发出包装袋准备就绪信号;在所述s14中,外部控制器还将指令弧形板上的两个弧形翼片向着弧形板内侧旋转折叠;在所述s16中,外部控制器还将指令进气管上的电磁流量阀开启,同时指令加压气泵启动,从而使得标准容器内部形成由上而下的微正压,从而避免标准容器内部形成扬尘而造成该部分物料没有进入包装袋中;在所述s18中,外部控制器还将同步指令外扩气囊和内压气囊同步放气萎缩,从而逐渐让包装袋袋口处袋体处于自然放松的状态,同时外部控制器还会指令负压除尘器启动,从而在包装袋袋口处的外部产生微小的负压,从而将包装袋袋口处的微小物料扬尘吸收进储存盒中;在所述s2~ s5的过程进行时,所述s6~s15的过程将同步进行,从而提升系统运行的效率。

16.与现有技术相比,本发明的优点和积极效果在于,本发明通过在传送机输入端的两侧分别设有相互配合的灌装组件和扶持组件;灌装组件包括相互配合的放料单元和缓存单元,缓存单元上还设有与之配合的夹持单元,放料单元包括依次连接的原料塔和提升绞龙,缓存单元包括漏斗状的标准容器、密封式安装在标准容器顶端的盖板以及设置在标准容器下端的排料管,标准容器的外壁上还设有电动振子,盖板下端的板面上还密布有接触传感器,夹持单元包括第一安装环座、第二安装环座、第一电控推杆、吊臂、外扩气囊和内压气囊;出料管上还分支有进气管和回收管,进气管

从其输入端至输出端的方向上依次设有空气过滤器和加压气泵,回收管的另一端经回收泵接回至原料塔;扶持组件包括相互配合的支撑单元、装载单元和辅助单元,支撑单元包括电控旋转座、电控升降杆、第一轨道板、第一驱动电机、第一双纹螺杆、第一滑块、第一水平伸缩杆、旋转电磁阀、弧形板和弧形翼片,装载单元包括装载车、液压升降柱和支撑板,装载车上设有备用电源和车载控制器,辅助单元包括门框架、第二电控推杆、双向气泵、导气管、导气杆和吸盘;传送机输入端还设有封口组件,封口组件包括底座、第二轨道板、第二驱动电机、第二双纹螺杆、第二滑块、第二水平伸缩杆、封口机a和封口机b的设计。

17.这样使用者便可以通过外部控制器来自动控制本发明中各部件的工作,进而实现对浇筑料物料在相较于外界隔绝的情况下进行精确定量灌装和封口的连续作业。

18.从而达到令本发明在实际应用时具有更好地卫生性、安全性、更高生产效率和更低生产成本。

附图说明

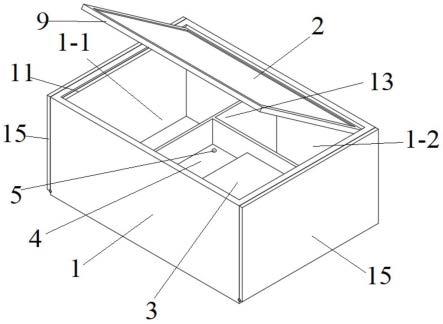

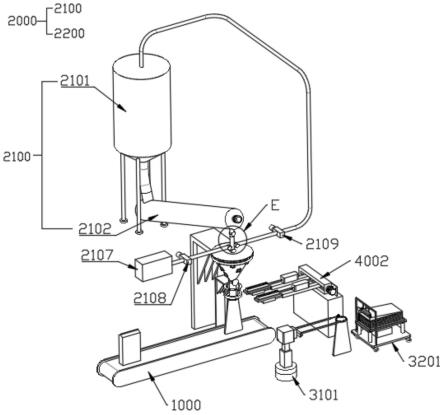

19.图1为本发明第一视角下的直观图。

20.图2为本发明第二视角下的封口组件的直观图。

21.图3为本发明第四视角下装载单元的直观图。

22.图4为本发明第五视角下支撑单元的直观图。

23.图5为本发明第六视角下缓存单元和夹持单元的直观图。

24.图6为本发明第七视角下盖板的直观图。

25.图7为图2中a区域的放大图。

26.图8为图4中b区域的放大图。

27.图9为图4中c区域的放大图。

28.图10为图5中d区域的放大图。

29.图11为图1中e区域的放大图。

30.图中的标号分别代表:1000-传送机;2000-灌装组件;2100-放料单元;2200-缓存单元;2300-夹持单元;2101-原料塔;2102-提升绞龙;2103-输出管;2104-出料管;2105-进气管;2106-回收管;2107-空气过滤器;2108-加压气泵;2109-回收泵;2110-电磁流量阀;2201-标准容器;2202-盖板;2203-排料管;2204-支架;2205-电动振子;2206-接触传感器;2301-第一安装环座;2302-第二安装环座;2303-第一电控推杆;2304-吊臂;2305-外扩气囊;2306-内压气囊;3000-扶持组件;3100-支撑单元;3200-装载单元;3300-辅助单元;3101-电控旋转座;3102-电控升降杆;3103-第一轨道板;3104-第一驱动电机;3105-第一双纹螺杆;3106-第一滑块;3107-第一水平伸缩杆;3108-旋转电磁阀;3109-弧形板;3110-弧形翼片;3201-装载车;3202-液压升降柱;3203-支撑板;3204-备用电源;3205-车载控制器;3206-称重板;

3301-门框架;3302-第二电控推杆;3303-双向气泵;3304-导气管;3305-导气杆;3306-吸盘;3307-转动座;4000-封口组件;4001-底座;4002-第二轨道板;4003-第二驱动电机;4004-第二双纹螺杆;4005-第二滑块;4006-第二水平伸缩杆;4007-封口机a;4008-封口机b;4009-负压除尘器;4010-储存盒。

具体实施方式

31.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

32.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

33.本实施例的一种刚玉碳化硅钢纤维浇注料的包装设备,参照图1-11:包括传送机1000,传送机1000输入端的两侧分别设有相互配合的灌装组件2000和扶持组件3000。

34.灌装组件2000包括相互配合的放料单元2100和缓存单元2200,缓存单元2200上还设有与之配合的夹持单元2300。

35.放料单元2100包括依次连接的原料塔2101和提升绞龙2102。

36.缓存单元2200包括漏斗状的标准容器2201、密封式安装在标准容器2201顶端的盖板2202以及设置在标准容器2201下端的排料管2203。

37.标准容器2201通过支架2204于传送机1000输入端的正上方悬空式的安装,提升绞龙2102的输出管2103下端还设有出料管2104,出料管2104的下端密封式地连接在盖板2202上并导通标准容器2201的内部。

38.标准容器2201的外壁上还设有电动振子2205,盖板2202下端的板面上还密布有接触传感器2206。

39.其中,标准容器2201是指其容积是固定已知的,由于物料的密度也是已知固定的,那么只需要定量物料的体积,就可以间接定量物料的重量。

40.夹持单元2300包括第一安装环座2301、第二安装环座2302、第一电控推杆2303、吊臂2304、外扩气囊2305和内压气囊2306,第一安装环座2301设置在排料管2203下端管口处的外侧壁上,外扩气囊2305设置在第一安装环座2301的外环侧壁上,第二安装环座2302上端对称的设有一组沿垂直方向伸缩的第一电控推杆2303,第一电控推杆2303的上端设置在吊臂2304上,吊臂2304的下端固定在地面上,内压气囊2306设置在第二安装环座2302的内环侧壁上,第一安装环座2301与第二安装环座2302同轴,并且第一安装环座2301在地面的投影完全处于第二安装环座2302在地面的投影的内部,并且第二安装环座2302套接在排料管2203的外部。

41.出料管2104上还分支有进气管2105和回收管2106,进气管2105从其输入端至输出端的方向上依次设有空气过滤器2107和加压气泵2108,回收管2106的另一端经回收泵2109接回至原料塔2101。输出管2103、进气管2105、回收管2106、排料管2203和出料管2104上均设有电磁流量阀2110,进气管2105和回收管2106上的电磁流量阀2110均处于排料管2203上

电磁流量阀2110的上游扶持组件3000包括相互配合的支撑单元3100、装载单元3200和辅助单元3300。

42.支撑单元3100包括电控旋转座3101、电控升降杆3102、第一轨道板3103、第一驱动电机3104、第一双纹螺杆3105、第一滑块3106、第一水平伸缩杆3107、旋转电磁阀3108、弧形板3109和弧形翼片3110,电控旋转座3101设置在地面上且其旋转轴垂直地面,电控升降杆3102设置在电控旋转座3101上,第一轨道板3103设置在电控升降杆3102的顶端,第一轨道板3103上滑接有两个第一滑块3106,并且两个第一滑块3106由设置在第一轨道板3103上的第一驱动电机3104和第一双纹螺杆3105配合驱动作同步反向运动,第一滑块3106上均设有第一水平伸缩杆3107,第一水平伸缩杆3107的外端均设有旋转电磁阀3108,旋转电磁阀3108上均设有弧形板3109,弧形板3109的两端均转动连接有与之匹配的弧形翼片3110。

43.装载单元3200包括装载车3201、液压升降柱3202和支撑板3203,支撑板3203通过液压升降柱3202的平行式地设置在装载车3201的上方。

44.装载车3201上设有备用电源3204和车载控制器3205。支撑板3203上还设有的称重板3206(这样车载控制器3205便可以通过称重板3206检测其上包装袋的重量,从而间接的计算出其上包装袋的数量(因为单个包装袋的质量是已知固定的)),第一滑块3106的行程方向平行于地面。

45.辅助单元3300包括门框架3301、第二电控推杆3302、双向气泵3303、导气管3304、导气杆3305和吸盘3306,门框架3301的下端固定在装载车3201上并且其中间的部分悬空于支撑板3203的上方,第二电控推杆3302设置在门框架3301的中部并垂直向下,第二电控推杆3302的下端设有转动座3307,导气杆3305自由转动连接在转动座3307上,导气杆3305的下端对称地设有一组吸盘3306,导气杆3305通过导气管3304与设置在装载车3201上的双向气泵3303连接。

46.传送机1000输入端还设有封口组件4000,封口组件4000包括底座4001、第二轨道板4002、第二驱动电机4003、第二双纹螺杆4004、第二滑块4005、第二水平伸缩杆4006、封口机a4007和封口机b4008,底座4001设置地面上,第二轨道板4002设置在底座4001上,第二轨道板4002上滑接有两个第二滑块4005,并且两个第二滑块4005由设置在第二轨道板4002上的第二驱动电机4003和第二双纹螺杆4004配合驱动作同步反向运动,第二滑块4005上均设有沿传送机1000传送方向伸缩的第二水平伸缩杆4006,两个第二水平伸缩杆4006的外端分别设有封口机a4007、封口机b4008。

47.封口机a4007和封口机b4008上还均设有负压除尘器4009,负压传感器的输出端还连接有储存盒4010。

48.一种刚玉碳化硅钢纤维浇注料的包装设备的包装工艺,包括以下步骤:s1,使用者将预先汇编的程序写入外部控制器中,然后使用者将包装袋叠放在支撑板3203上,并且所有包装袋的袋口均设置在导气杆3305的正下方。

49.s2,外部控制器指令输出管2103和出料管2104上的电磁流量阀2110开启,并指令回收管2106、进气管2105和排料管2203上的电磁流量阀2110关闭。

50.s3,外部控制器指令提升绞龙2102启动并将原料塔2101中物料输送进标准容器2201中,与此同时外部控制器指令电动振子2205启动,从而将落入标准容器2201中的物料振匀,并且外部控制器在接触传感器2206的配合下检测标准容器2201中的物料是否装满。

51.值得注意的是:外部控制器判断标准容器2201中是否装满物料的依据来自于所有接触传感器2206上信号值是否都达到了指定值。

52.s4,当标准容器2201中的物料装满时,外部控制器指令提升绞龙2102关闭,同时指令输出管2103和出料管2104上的电磁流量阀2110关闭,然后指令电动振子2205关闭。

53.s5,外部控制器指令回收管2106上的电磁流量阀2110开启,然后指令回收泵2109启动,从而将出料管2104中残留的物料完全抽回至原料塔2101中,然后外部控制器指令回收泵2109、回收管2106上的电磁流量阀2110依次关闭。

54.s6,外部控制器指令第二电控推杆3302向下伸长指定的长度,从而让吸盘3306压在支撑板3203上最上方的包装袋的袋口处,然后外部控制器指令双向气泵3303启动从而让吸盘3306将包装袋上侧的袋体吸附,然后外部控制器指令第二电控推杆3302向上收缩指定的长度,从而让包装袋的袋口张开。

55.s7,外部控制器指令电控旋转座3101旋转指定的角度,同时指令电控升降杆3102伸缩指定的长度,从而让第一水平伸缩杆3107的外端正朝向包装袋的袋口。

56.s8,外部控制器指令第一水伸缩杆伸长指定的长度,从而让弧形板3109伸入包装袋内部。

57.值得注意的是:弧形板3109的中轴线垂直于地面。

58.s9,外部控制器指令旋转电磁阀3108旋转指定的角度,从而使得弧形板3109的中轴线平行地面,然后外部控制器指令弧形板3109上的两个弧形翼片3110旋开,从而使得弧形板3109和其上的两个弧形翼片3110共轴。

59.s10,外部控制器指令第一驱动电机3104启动,从而使得两个第一滑块3106相互远离,从而使得弧形板3109和弧形翼片3110配合将包装袋的袋口完全撑开并绷紧。

60.值得注意的是:外部控制器还会依次指令双向气泵3303反方向送气,从而使得吸盘3306松开包装袋。

61.s11,外部控制器指令第一水平伸缩杆3107缩短指定的长度,同时指令旋转电磁阀3108旋转指定的角度,从而将包装袋从装载车3201上取下并朝向排料管2203。

62.值得注意的是:包装袋的袋口正朝上并且处于排料管2203下端管口的下方,并且外部控制器还会指令第二电控推杆3302驱动支撑板3203升高指定的高度。

63.值得注意的是:外部控制器还将通过称重板3206实时监测包装袋的数量,若称重板3206上压力信号值为零时,则车载控制器3205向外部控制器发出信号,外部控制器向车载控制器3205发出补充包装袋的信号,车载控制器3205控制装载车3201自动行驶至包装袋补充点进行包装袋的补充,然后车在控制器控制装载车3201返回至原来的位置处,然后车子啊控制器向外部控制器发出包装袋准备就绪信号。

64.s12,外部控制器指令第二水平伸缩杆4006伸长指定的长度,从而使得包装袋的袋口处于排料管2203的正下方,然后外部控制器指令电控升降杆3102升高指定的长度,从而使得包装袋的袋口完全包住第一安装环座2301。

65.s13,外部控制器指令外扩气囊2305充气膨胀,从而使得外扩气囊2305将包装袋的袋口密封式地撑开并绷紧。

66.s14,外部控制器指令第一驱动电机3104启动使得两个第一滑块3106相互靠近,从而使得弧形板3109和弧形翼片3110与包装袋的袋口之间松开,然后外部控制器指令电控升

降杆3102升高指定的高度,然后指令第一驱动电机3104启动使得两个第一滑块3106相互远离,然后指令第一水平伸缩杆3107缩短指定的长度,从而让弧形板3109和弧形翼片3110彻底与包装袋的袋口分离。

67.值得注意的是:外部控制器还将指令弧形板3109上的两个弧形翼片3110向着弧形板3109内侧旋转折叠。

68.s15,外部控制器指令第一电控推杆2303伸长指定的长度,从而使得第二安装环座2302下降至与第一安装环座2301同一高度,然后外部控制器指令内压气囊2306充气膨胀,从而使得内压气囊2306与外扩气囊2305之间配合将包装袋的袋口相较于外界密封式的撑开。

69.s16,外部控制器指令电动振子2205启动,然后指令排料管2203上的电磁流量阀2110打开,从而使得标准容器2201中的物料全部落入包装袋中。

70.值得注意的是:外部控制器还将指令进气管2105上的电磁流量阀2110开启,同时指令加压气泵2108启动,从而使得标准容器2201内部形成由上而下的微正压,从而避免标准容器2201内部形成扬尘而造成该部分物料没有进入包装袋中。

71.s17,当标准容器2201中的物料全部被灌入包装袋中后,外部控制器指令加压气泵2108、进气管2105上的电磁流量阀2110、排料管2203上的电磁流量阀2110和电动振子2205关闭。

72.s18,外部控制器指令第二水平伸缩杆4006伸长指定的长度,从而使得封口机a4007、封口机b4008分别位于包装袋的袋口两侧,然后外部控制器指令第二驱动电机4003启动从而使得两个第二滑块4005相互靠近,从而使得封口机a4007、封口机b4008相互靠近,直至封口机a4007和封口机b4008将包装袋的袋口完全压紧。

73.值得注意的是:外部控制器还将同步指令外扩气囊2305和内压气囊2306同步放气萎缩,从而逐渐让包装袋袋口处袋体处于自然放松的状态,同时外部控制器还会指令负压除尘器4009启动,从而在包装袋袋口处的外部产生微小的负压,从而将包装袋袋口处的微小物料扬尘吸收进储存盒4010中。

74.s19,然后外部控制器指令封口机a4007和封口机b4008配合对包装袋的袋口进行封口作业。

75.s20,外部控制器指令第二驱动电机4003启动,从而使得两个封口机a4007和封口机b4008相互远离,然后外部控制器指第二水平伸缩杆4006缩短指定的长度,从而让封口机a4007和封口机b4008完全远离包装袋。

76.s21,外部控制器指令传送机1000启动,从而将包装带运输至指定的地点。

77.s22,外部控制器依次重复上述s2~s21,从而实现对下一个包装袋进行物料灌装的作业。

78.此外,值得注意的是:在s2~ s5的过程进行时,s6~s15的过程将同步进行,从而提升系统运行的效率。

79.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。