1.本发明属于建筑施工技术领域,具体涉及一种浸油增强的剪力墙定型木模板及其施工方法。

背景技术:

2.建筑工程楼层进入标准层施工时,由于施工场地有限,工种交叉,传统拼装木模板难以保证拼缝处的密实程度,剪力墙底部漏浆现象难以控制且对模板的损耗严重,造成材料以及工期的浪费,相较于传统木模拼装方式,本发明拟设计一种浸油增强的剪力墙定型木模板及其施工方法,能大幅提高拼装速度,提升拼缝严密程度,有效提高混凝土成型质量,拆装方便,周转灵活。

技术实现要素:

3.针对现浇钢筋混凝土建筑标准层剪力墙模板支设存在的问题,提供了一种既能解决模板整体强度不足,拼缝难以有效控制的问题,又能加快施工进度,减少材料浪费,增加模板周转次数,降低施工成本的模板。

4.本发明为解决现有技术中存在的问题采用的技术方案如下:

5.一种浸油增强的剪力墙定型木模板,其特征在于:所述剪力墙定型木模板包括墙体单块定型模板、剪力墙墙端定型模板、梁下剪力墙定型模板、梁侧单块定型模板、阴角定型模板、梁底定型模板,所述墙体单块定型模板包括墙体单块定型模板主体和沿墙体单块定型模板长度方向设有长向边侧加强方木,方木外侧与模板边缘平齐,长向边侧加强方木之间设有短向边侧加强方木,方木外侧与模板边缘平齐,模板中部设有中部加强方木,墙体单块定型模板中部预先成对设有若干对拉螺栓孔,以固定剪力墙两侧两组模板;所述剪力墙墙端定型模板与墙体单块定型模板主体相同,剪力墙墙端定型模板的长向边侧加强方木沿墙体分块模板长度通长设置,方木外侧超出模板边缘0.5cm,剪力墙墙端定型模板中部无对拉螺栓孔;所述梁下剪力墙定型模板与墙体单块定型模板相比,在模板主体长边一侧设置有一个叠加的定型模板,增加原模板宽度;所述梁侧单块定型模板包括梁侧单块定型模板主体和沿模板主体长度方向设置的长向边侧加强方木,两侧长向加强方木中,与楼板模板接触一侧方木与模板边缘平齐,与楼板背离一侧加强方木突出梁侧模板0.5cm,长向边侧加强方木之间设有短向边侧加强方木,方木外侧与模板边缘平齐,中部垂直于梁体长度方向设有若干中部加强方木,中部加强方木之间间距30cm均匀设置;所述阴角定型模板为预制整体模板,短向横截面为一直角三角形,直角的每一侧设施不少于两道加固方木;所述梁底定型模板由长向边侧定型模板与短向边侧定型模板构成。

6.所述墙体单块定型模板高度等于层高-楼板厚度-顶板模板厚度-下部防漏浆层厚度。

7.所述剪力墙墙端定型模板宽度为剪力墙墙体宽度 2*模板厚度,长度等于层高-楼板厚度-顶板模板厚度-下部防漏浆层厚度。

8.所述梁侧单块定型模板宽度为设计梁高-楼板厚度-楼板模板厚度,即梁侧单块定型模板无标准宽度,具体宽度根据梁高以及楼板厚度确定,长度等于梁设计长度。

9.所述阴角模板两端加设与阴角定型模板横截面直角两边宽度相同的加强模板,加强模板下沿阴角定型模板横截面直角两边设置加强方木。

10.所述一种浸油增强的剪力墙定型木模板的施工方法,其特征在于:包括模板浸油方法、剪力墙定型木模板施工方法、电梯井定型木模板施工方法和剪力墙中洞口周围定型模板施工方法。

11.所述模板浸油方法为在模板进场时采用1200mm*2400mm*12mm多层实木免漆板,定型模板加工完成后正反面进行首次满涂机油,待机油充分浸入定型模板,存放于固定位置备用,所用加固方木需与模板相同满涂机油,定型模板使用前,在定型模板与混凝土接触面满涂一遍机油。

12.所述剪力墙定型木模板施工方法,包括如下步骤:

13.步骤1、安装模板支撑;

14.步骤2、安装角钢与泡沫板,根据剪力墙定位线放置50mm*50mm角钢,角钢垂直于墙体一侧要紧贴定位钢筋,角钢一侧垂直于墙体紧贴楼面,另一侧平行并紧贴于板体,在角钢上铺垫一层10mm厚泡沫板,将定型墙模底部紧压于泡沫板;

15.步骤3、组拼剪力墙定型模板,组拼中,先组拼剪力墙一侧的定型模板,然后组拼该剪力墙对侧定型模板,剪力墙一侧由端部起使用标准墙体单块定型模板,标准墙体单块定型模板墙端第一块定型模板两侧长向加固方木向模板外侧突出0.5cm,阴角使用阴角定型模板,中部根据实际情况适当增缩墙体单块定型模板尺寸;

16.剪力墙墙端使用剪力墙墙端定型模板,剪力墙墙端定型模板长向边侧加强方木外侧与每侧超出模板边缘0.5cm,标准墙体单块定型模板墙端第一块定型模板与墙端定型模板相邻一侧长向加固方木突出模板0.5cm,组拼中,墙端定型模板与墙体单块定型模板在剪力墙墙端起始处第一块模板相互咬合,在剪力墙墙端,使用步步紧将两块模板卡紧,进行初步加固;

17.墙体单块定型模板与墙体单块定型模板之间、墙体单块定型模板与梁下剪力墙定型模板之间、墙体单块定型模板与剪力墙墙端定型模板之间、墙体单块定型模板与阴角定型模板之间、剪力墙墙端定型模板与阴角定型模板之间均以步步紧加固,步步紧两端两个卡扣一端加固前一单块定型模板的右侧,另一端加固于后一单块定型模板的左侧,加固方式以此类推,步步紧上下间距为50cm;

18.待一侧剪力墙定型模板拼装完成后,进行另一侧剪力墙定型模板与剪力墙墙端定型模板拼装;

19.梁侧模上部与楼板板模交接处从板模上部使用钉子加固,下部采用步步紧加固,梁侧模下侧加固方木突出梁侧模板0.5cm,与梁侧小构件的配合,待混凝土浇筑完成达侧模拆除条件后,由此处将侧模拆下;

20.在梁侧定型木模板的两端部,多层实木免漆板各向内收缩10cm,两端未达到端部的10cm以梁侧模小构件的形式存在,梁侧模小构件的长度同梁侧模,宽度为10cm,所用材料用与整体相同的多层实木免漆板;

21.拼缝拼装严密后,每隔10cm用钉子进行一次加固,梁侧小构件长边方向与接触的

梁侧定型模板的加固方木用钉子进行加固,梁侧小构件每侧的钉子尽量不少于3个,梁侧模小构件的下端与梁侧加固方木的背离楼板方向的长向加固方木相同,凸出整体模板0.5cm,下端与长向加固方木平齐;

22.在梁侧小构件的作用下,梁侧定型模板拆卸时,两端以梁侧小构件为主受力点,在主受力点的作用下使梁侧定型模板初步松动,后以梁侧定型模板背离楼板的最下侧长向加固方木凸出的0.5cm为次受力点,将梁侧模板进行最终拆卸;

23.步骤4、安装穿墙螺栓和内套管;

24.步骤5、安装水平双钢管,水平双钢管起于楼面200mm,间距500mm沿墙高方向均匀加固,对拉螺栓上“3”形卡两个卡扣分别固定于双钢管的两个钢管,剪力墙下部1/3高度内采用双螺栓加固,双钢管上部加一道通长对拉螺栓,如在墙体端部存在转角,则成孔后将对拉螺栓穿过,并使用套管,墙柱端部亦使用双钢管加固,端部双钢管与通长对拉螺栓对应,放于双钢管上部,通长对拉螺栓上“3”形卡扣分别固定于端部双钢管的两侧;

25.步骤6、初步加固定型模板;

26.步骤7、调整定型模板垂直度;

27.步骤8、完成加固。

28.所述电梯井定型木模板施工方法包括四大部分:第一部分是电梯井中部主体定型模板,电梯井中部主体定型模板宽度为根据设计与设定的电梯井阴角定型模板的两直角边的宽度,根据公式:电梯井设计尺寸-左连接电梯井阴角定型模板直角边宽度-右连接电梯井阴角定型模板直角边宽度确定,高度为层高 300mm,包括下部凸出楼层接茬处200mm设置一道防漏将、涨模对拉螺栓,上部高于楼层浇筑面100mm,中部主体定型模板与墙体单块定型模板不同,中部主体定型模板为一整块定型模板,求得中部定型模板的宽度与高度后,将此宽度

×

高度范围内的模板作为一个整体制作定型模板,制作方法与墙体单块定型模板基本相同,与楼层平行方向边侧加强方木沿电梯井中部主体定型模板长度通常设置,方木外侧与模板边缘平齐,与楼层垂直方向边侧加强方木置于长向通长方木之间,方木外侧与模板边缘平齐,加固距离为15cm一道均匀设置。

29.第二部分是电梯井阴角定型模板,阴角定型模板的外形与剪力墙阴角定型模板相同,不同之处在于电梯井阴角定型模板两直角边的宽度保持一致,设置为每边200mm,长度与电梯井中部主体定型模板相同;

30.第三部分是电梯井定型模板拼装加固件,电梯井定型模板拼装加固件为一直角三角形模板,在电梯井中部主体定型模板与电梯井阴角定型模板拼接之后,在电梯井模板上部的四个角用钉子加固于定型模板上;

31.第四部分是电梯井整体定型模板吊升扣,在电梯井中部主体定型模板与楼层垂直方向加强方木设置时,在方木上距离模板顶部500mm处,于模板中部部位加强方木上钻取直径16mm孔洞,钻孔完成后将与孔洞匹配的钢筋穿插其中,得到电梯井整体定型模板吊升扣;

32.电梯井定型模板下部凸出接茬部位200mm,距离模板底部100mm处间距 450mm均匀成对拉螺栓孔,并在电梯井定型模板底部满贴泡沫胶带;

33.施工时,对电梯井定型模板预拼完成,使用时整体吊装,电梯井中部主体定型模板与电梯井阴角定型模板之间使用步步紧进行加固,步步紧上下距离为 500mm一道均匀布置;加固时,电梯井整体定型模板的加固方式与剪力墙定型模板的加固方式相同,电梯井定

型模板底部100mm起左右间距500mm预成一对墙体两侧照应的对拉螺栓孔,按照图纸要求确定是否使用内套管,上下间距500mm 均匀设置一排对拉螺栓孔,对拉螺栓的“3”形卡扣扣接两道双钢管,待混凝土浇筑完成后,将加固构件逐一清除,待下一层需要进行电梯井模板施工时,使用塔吊,将电梯井整体定型模板设置的三个电梯井整体定型模板吊升扣与塔吊塔钩进行有效连接,使用塔吊缓缓将电梯井定型模板吊出至安全位置,进行一次满涂机油,再根据使用情况将其吊升使用。

34.所述剪力墙中洞口周围定型模板施工方法采取相互扣接的方式处理直角交接处拼缝,剪力墙洞口处所用的定型模板按照正常方法在相应位置采用相应类型的定型模板,洞口的左侧、右侧、上侧、下侧墙体两面均采用剪力墙墙体单块定型模板,单块定型模板大小根据洞口尺寸与剪力墙墙体宽度经计算确定,洞口设置洞口上下封口定型模板和洞口左右封口定型模板,支模时,洞口左右封口定型模板的加固方木直接嵌扣于洞口上下封口定型模板,两者相互嵌合,根据洞口大小,在上下、左右设置立杆、横杆回顶。

35.本发明具有如下优点:

36.1、电梯井模板采用整体吊装方式,规范性强,整体性好,极大加快了施工进度;

37.2、阳角模板采用嵌扣方式,方木与模板相互配合,拼缝严密、整体性强;

38.3、进场模板选用多层实木免漆板,通过多次涂刷机油的方式,使油性物质不断渗入模板内部。与枕木浸油类似,增强了定型模板的密实度与刚度且造价低,拆模后基本无附着物。大幅改善了传统模板表皮易脱落,模板损耗严重的问题;

39.4、增加梁侧小构件,梁侧模可拆。梁侧模板具有足够强度,混凝土浇筑完成达侧模拆除强度后,可在基本不损伤梁侧模的情况下将梁侧模拆除,一旦损坏,修正方便快捷。既能加强养护效果,又能防止与板模一同拆除时的夹渣现象,减少对混凝土的损伤;

40.5、本方案仅在定型模板制作阶段需部分场地,模板制作成型、投入使用后基本无残余模板,极大减少了对施工现场场地的要求,规范了现场安全文明施工环境。

附图说明

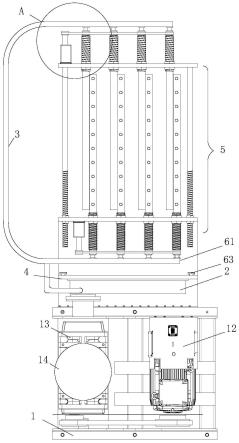

41.图1为墙体单块定型模板;

42.图2为剪力墙墙端定型模板;

43.图3为梁下剪力墙定型模板;

44.图4为梁侧单块定型模板拼装状态图;

45.图5为拼装完成的梁侧定型模板背面图;

46.图6为拼装完成的梁侧定型模板正面图;

47.图7为阴角定型模板;

48.图8为剪力墙墙端处模板拼接图;

49.图9为墙体模板步步紧加固方式;

50.图10为电梯井定型模板拼装加固件;

51.图11为电梯井整体定型模板拼装加固件位置划分;

52.图12为电梯井定型模板俯视图;

53.图13为电梯井定型模板加固件;

54.图14为电梯井中部主体定型模板分布图;

55.图15为电梯井下部防漏对拉螺栓布置图;

56.图16为剪力墙洞口处定型模板施工图;

57.其中:1-长向边侧加强方木,2-短向边侧加强方木,3-中部加强方木,4

‑ꢀ

梁侧模拼装接口,5-梁侧模拼装构件,6-方木,7-墙端剪力墙定型模板,8-墙体单块定型模板,9-电梯井定型模板拼装加固件,10-电梯井中部主体定型模板, 11-电梯井阴角定型模板,12-底部防漏浆对拉螺栓,13-洞口上下封口定型模板, 14-洞口左右封口定型模板。

具体实施方式

58.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

59.如图1所示:墙体单块定型模板。墙体单块定型模板的标准宽度为45cm,高度等于层高-楼板厚度-顶板模板厚度-下部防漏浆层厚度。长向边侧加强方木 1沿墙体分块模板长度通长设置,方木外侧与模板边缘平齐。短向边侧加强方木 2置于长向通长方木之间,方木外侧与模板边缘平齐。加强方木长边方向垂直于模板,以增强定型模板惯性矩。

60.中部加强方木3均距为15cm,在墙体单块定型模板中部预先成对拉螺栓孔,以固定剪力墙两侧两组模板,保证剪力墙宽度符合要求。

61.如图2所示,剪力墙墙端定型模板宽度为剪力墙墙体宽度 2*模板厚度,长度等于层高-楼板厚度-顶板模板厚度-下部防漏浆层厚度。剪力墙墙端定型模板与墙体单块定型模板构造不同之处有二:一是长向边侧加强方木1沿墙体分块模板长度通长设置,方木外侧超出模板边缘0.5cm。二是剪力墙墙端定型模板中部无对拉螺栓孔;

62.如图3所示:梁下剪力墙定型模板。当剪力墙分块定型模板遇梁时,为防止单块定型模板宽度过小,造成加固繁琐程度、错台漏浆风险增加,将单块定型模板设置为图3构造。加固方木具体包括长向边侧加固方木、短向边侧加固方木以及多个中部加固方木。其中,中部加固方木沿单块定型模板宽度均匀设置,宽度在10cm至15cm之间。此种构造一方面减少了拼缝数量,另一方面利于增加施工速度;

63.如图4、5、6所示:梁侧单块定型模板。梁侧单块定型模板宽度为设计梁高-楼板厚度-楼板模板厚度,即梁侧单块定型模板无标准宽度,具体宽度根据梁高以及楼板厚度确定。长度等于梁设计长度。长向边侧加强方木沿墙体分块模板长度通长设置。两侧长向加强方木中,与楼板模板接触一侧方木与模板边缘平齐,与楼板背离一侧加强方木突出梁侧模板0.5cm。短向边侧加强方木置于长向通长方木之间,方木外侧与模板边缘平齐。中部加强方木与梁体长向垂直、间距30cm 均匀设置。加强方木长边方向垂直于模板,以增强定型模板惯性矩;

64.如图7所示:阴角定型模板。

65.阴角定型模板为预制整体模板,短向横截面为一直角三角形,直角的每一侧设施不少于两道加固方木。具体包括001方木、002方木、003方木以及若干个视阴角定型模板横截面直角两边宽度而加设的多个004方木以及005方木。其中,004方木与005方木间距按10cm至15cm均匀设置。

66.在阴角模板两端,加设与阴角定型模板横截面直角两边宽度相同的加强模板,加强模板下沿阴角定型模板横截面直角两边设置加强方木,以增加阴角定型模板整体刚度,防止模板在施工过程中因强度不足而引起变形、翘曲,造成漏浆及混凝土浇筑问题;

67.梁底定型模板构造与两侧定型模板相似。由长向边侧定型模板与短向边侧定型模板构成。由于梁宽一般较小且梁底模板下设有横杆支设、立杆回顶,不必再加设中部加强方木。

68.具体施工方法包括:

69.模板浸油方法:模板进场采用1200mm*2400mm*12mm多层实木免漆板,定型模板加工完成后正反面进行首次满涂机油,一方面为了使机油充分浸入模板内部,起到增强定型模板密实度与刚度作用,另一方面起到脱模剂作用。待机油充分浸入定型模板,即可存放于固定位置备用。尤其注意所用加固方木需与模板相同满涂机油,以避免模板与方木后期产生不同的变形,致使定型木模板使用效果受到影响。定型模板使用前,在定型模板与混凝土接触面满涂一遍机油,拆模后定型模板基本无混凝土附着物,仅需进行简单清理即可转运至下一层进行使用。

70.具体工作流程:

71.一、剪力墙定型木模板施工方法:

72.步骤1、安装模板支撑;

73.步骤2、安装角钢与泡沫板。根据剪力墙定位线放置50mm*50mm角钢,角钢垂直于墙体一侧要紧贴定位钢筋。角钢一侧垂直于墙体紧贴楼面,另一侧平行并紧贴于板体。在角钢上铺垫一层10mm厚泡沫板,将定型墙模底部紧压于泡沫板,角钢与泡沫板的组合,一方面可以起到有效防止漏浆效果。另一方面,泡沫板具有一定的变形能力,可以调节因楼板浇筑时引起的高差;

74.步骤3、组拼剪力墙定型模板。组拼中,先组拼剪力墙一侧的定型模板,然后组拼该剪力墙对侧定型模板。剪力墙一侧由端部起使用标准墙体单块定型模板,标准墙体单块定型模板墙端第一块定型模板两侧长向加固方木向模板外侧突出0.5cm。阴角使用阴角定型模板,中部根据实际情况可适当增缩墙体单块定型模板尺寸。此种方法可使非标准尺寸墙体单块定型模板居于剪力墙中部,通过科学受力加固措施,非标准尺寸剪力墙单块定型模板能够与左右标准尺寸单块定型模板紧密连接,产生足够的摩擦力,防止墙体单块定型模板拼缝处产生错位、变形,以达到良好的浇筑效果。

75.剪力墙墙端使用剪力墙墙端定型模板。由于剪力墙墙端定型模板长向边侧加强方木外侧与每侧超出模板边缘0.5cm,与之相适应的,标准墙体单块定型模板墙端第一块定型模板与墙端定型模板相邻一侧长向加固方木突出模板 0.5cm。组拼中,墙端定型模板与墙体单块定型模板在剪力墙墙端起始处第一块模板相互咬合(图8所示)。在剪力墙墙端,使用步步紧将两块模板卡紧,进行初步加固。

76.墙体单块定型模板与墙体单块定型模板之间、墙体单块定型模板与梁下剪力墙定型模板之间、墙体单块定型模板与剪力墙墙端定型模板之间、墙体单块定型模板与阴角定型模板之间、剪力墙墙端定型模板与阴角定型模板之间均以步步紧加固。步步紧两端两个卡扣一端加固前一单块定型模板的右侧,另一端加固于后一单块定型模板的左侧,加固方式以此类推,步步紧上下间距为 50cm(图9所示)。分块模板之间具有足够的摩檫力,拼接牢固,防止分块模板之间产生变形,造成墙体漏浆与错台。

77.待一侧剪力墙定型模板拼装完成后,进行另一侧剪力墙定型模板与剪力墙墙端定型模板拼装;

78.梁侧模上部与楼板板模交接处从板模上部使用钉子加固,下部采用步步紧加固,二者使梁侧模加固稳定。梁侧模下侧加固方木突出梁侧模板0.5cm,与梁侧小构件的配合,待混凝土浇筑完成达侧模拆除条件后,可由此处将侧模拆下,不损伤整体模板。一方面利于混凝土养护,另一方面可及时清理,防止侧模夹杂于混凝土内造成夹渣。

79.由于梁侧木模板位置较高,上部与板模用钉子加固,拆卸时受位置与加固方式的影响,相对于其他位置更易受到损坏。针对此问题,本专利采取“舍小保大”的思想,对梁侧模端部进行简单改造。在梁侧定型木模板的两端部,多层实木免漆板各向内收缩10cm,两端未达到端部的10cm以梁侧模小构件的形式存在。梁侧模小构件的长度同梁侧模,宽度为10cm,所用材料用与整体性相同的多层实木免漆板。与整体拼装时严格把控拼装的严密程度可使后期浇筑后基本忽略拼缝造成的质量缺陷的影响,浇筑表面平滑无漏浆、起台现象。

80.拼缝拼装严密后,每隔10cm用钉子进行一次加固,梁侧小构件长边方向要与接触的梁侧定型模板的加固方木用钉子进行加固,同时要满足梁侧小构件每侧的钉子尽量不少于3个,以保证梁侧小构件的稳定性,满足主要受力的要求。梁侧模小构件的下端与梁侧加固方木的背离楼板方向的长向加固方木相同,凸出整体模板0.5cm,下端与长向加固方木平齐。一方面是为了拆卸梁侧木模板是在梁侧模小构件受力时,所受力可通过长向加固方木传至整体梁侧定型模板,避免以背离楼板最下端的长向加固方木为主受力点,在力的作用下直接此长向加固方木松动,加速模板损坏。另一方面,梁侧模小构件的下端与梁侧加固方木的背离楼板方向的长向加固方木平齐,也可使梁侧加固方木整体规范定型效果更好,防止凸出小构件完成施工困难与潜在的施工危险性。

81.在梁侧小构件的作用下,梁侧定型模板拆卸时,两端以梁侧小构件为主受力点,在主受力点的作用下使梁侧定型模板初步松动,后以梁侧定型模板背离楼板的最下侧长向加固方木凸出的0.5cm为次受力点,将梁侧模板进行最终拆卸。以次方法,可以做到基本以梁侧小构件为损坏范围,在模板周转中,如发生损坏,只需将梁侧小构件拆下进行简单更换,在模板下次使用前与整体涂刷一遍机油,就可以重新投入使用,方便快捷,又在保证工程质量的同时极大的节省了费用,减少了材料与人工的消耗,加快施工进度。

82.步骤4、安装穿墙螺栓和内套管;

83.步骤5、安装水平双钢管。水平双钢管起于楼面200mm,间距500mm沿墙高方向均匀加固。对拉螺栓上3形卡两个卡扣分别固定于双钢管的两个钢管,剪力墙下部1/3高度内采用双螺栓加固。双钢管上部加一道通长对拉螺栓,如在墙体端部存在转角,则成孔后将对拉螺栓穿过,并使用套管。墙柱端部亦使用双钢管加固,端部双钢管与通长对拉螺栓对应,放于双钢管上部,通长对拉螺栓上3形卡扣分别固定于端部双钢管的两侧;

84.步骤6、初步加固定型模板;

85.步骤7、调整定型模板垂直度;

86.步骤8、完成加固。

87.二、电梯井定型木模板施工方法:

88.电梯井定型模板共分为四大部分:第一部分是电梯井中部主体定型模板。电梯井中部主体定型模板宽度为根据设计与设定的电梯井阴角定型模板的两直角边的宽度,根据公式:电梯井设计尺寸-左连接电梯井阴角定型模板直角边宽度

ꢀ‑

右连接电梯井阴角定型模板直角边宽度确定。高度为层高 300mm,包括下部凸出楼层接茬处200mm设置一道防漏

将、涨模对拉螺栓,上部高于楼层浇筑面 100mm。中部主体定型模板与墙体单块定型模板不同,中部主体定型模板为一整块定型模板,即在电梯井一面墙体之内的模板为一整块,非后期拼装而成。在求得中部定型模板的宽度与高度后,将此宽度

×

高度范围内的模板作为一个整体制作定型模板。制作方法与墙体单块定型模板基本相同,与楼层平行方向边侧加强方木沿电梯井中部主体定型模板长度通常设置,方木外侧与模板边缘平齐。与楼层垂直方向边侧加强方木置于长向通长方木之间,方木外侧与模板边缘平齐,加固距离为15cm一道均匀设置。

89.第二部分是起有效连接作用的电梯井阴角定型模板。阴角定型模板的外形与剪力墙阴角定型模板相同,不同之处主要在于电梯井阴角定型模板两直角边的宽度要保持一致,不能有较大悬殊,一般设置为每边200mm,以避免整体吊升时两相临边强度不一致,造成电梯井整体定型模板损坏。长度与电梯井中部主体定型模板相同。

90.第三部分是电梯井定型模板拼装加固件。电梯井定型模板拼装加固件为一直角三角形模板,在电梯井中部主体定型模板与电梯井阴角定型模板拼接之后,在电梯井模板上部的四个角用钉子加固于定型模板上。一个电梯井设置四块电梯井定型模板拼装加固件,如图11所示,共分为4个号位,分别为1号位、2 号位、3号位、4号位。其中,1号位a边和2号位a边电梯井定型模板拼装加固件尺寸为:(电梯井设计尺寸—500mm)/2。1号位b边、2号位b边、3号位b 边、4号位b边尺寸为:(电梯井设计尺寸—500mm)/2。3号位a边和4号位a边电梯井定型模板拼装加固件尺寸与设计尺寸相同。

91.第四部分是电梯井整体定型模板吊升扣。电梯井整体定型模板吊升扣的设置简单有效。做法为在电梯井中部主体定型模板与楼层垂直方向加强方木设置时,在方木上距离模板顶部500mm处,于模板中部部位加强方木上钻取直径16mm 孔洞,钻孔完成后将与孔洞匹配的钢筋穿插其中,此即完成制作。电梯井整体定型模板提升扣共设置3个,分别位于:1号位与2号位中部、1号位与3号位中部、2号位与4号位中部。

92.为了防止电梯井上下两层接茬处漏浆、错台现象的发生,电梯井定型模板下部凸出接茬部位200mm。距离模板底部100mm处间距450mm均匀成对拉螺栓孔,并在电梯井定型模板底部满贴泡沫胶带。由于此处多一道对拉螺栓加固,定型模板与下层电梯井四周墙壁贴和程度显著增加,使错台现象不再发生,漏浆现象得到明显改善。加之底层泡沫胶带与电梯井四周墙壁的粘贴,可起到有效防止漏浆现象的发生。

93.施工时,按照图12-15所示的拼装结构进行拼装。此拼装为预拼完成,使用时整体吊装的方法。电梯井中部主体定型模板与电梯井阴角定型模板之间使用步步紧进行加固,步步紧上下距离为500mm一道均匀布置。为加强电梯井定型模板的整体性与刚度,在两者上部采用电梯井定型模板加固件进行加固。在步步紧提供的压摩擦力与电梯井定型模板加固件提供的稳定性双重支撑下,可满足电梯井定型模板所需要的整体性。电梯井定型模板加固件尺寸之所以要减去500mm是为了设置电梯井整体定型模板提升扣。加固时,电梯井整体定型模板的加固方式与剪力墙定型模板的加固当时相同,电梯井定型模板底部100mm 起左右间距500mm预成一对墙体两侧照应的对拉螺栓孔,按照图纸要求确定是否使用内套管。上下间距500mm均匀设置一排对拉螺栓孔。对拉螺栓的3形卡扣扣接两道双钢管。以此种方式进行加固。待混凝土浇筑完成后,将加固构件逐一清除。由于此种定型木模板的优良性能,电梯井定型模板与电梯井四周墙体并未产生明显粘连,待下一层需要进行电梯井模板施工

时,使用塔吊,将电梯井整体定型模板设置的3个电梯井整体定型模板提升扣与塔吊塔钩进行有效连接,使用塔吊缓缓将电梯井定型模板吊出至安全位置,进行一次满涂机油,便可以根据使用情况将其吊升使用。

94.三、剪力墙中洞口周围定型模板施工方法:

95.剪力墙中洞口处定型模板的施工方法与剪力墙墙端处模板拼接构造思想相同,采取相互扣接的方式处理直角交接处拼缝,以使拼接更为严密。

96.剪力墙洞口处所用的定型模板按照正常方法在相应位置采用相应类型的定型模板。洞口的左侧、右侧、上侧、下侧墙体两面均采用剪力墙墙体单块定型模板,单块定型模板大小根据洞口尺寸与剪力墙墙体宽度经计算确定。如图10 所示,为剪力墙洞口处定型模板支模构造图。洞口处支模不同之处在于洞口上下封口定型模板13,洞口封口定型模板做法与剪力墙墙体单块定型模板相似,不同之处在于短向边侧加固方木未添加。

97.支模时,洞口左右封口定型模板14的加固方木直接嵌扣于洞口上下封口模板,两者相互嵌合,稳定牢固,拼缝严密。为加强稳定性,根据洞口大小,在上下、左右设置立杆、横杆回顶。

98.本发明的保护范围并不限于上述的实施例,显然,本领域的技术人员可以对本发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围内,则本发明的意图也包含这些改动和变形在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。