1.本发明属于模具加工相关技术领域,尤其涉及一种注射过程中抽芯模具及使用方法。

背景技术:

2.汽车行业经过百年发展历程,进入二十一世纪,电动车慢慢发展将取代传统的燃油车,电动车为了更好的在有限的空间中完成大电流的输入和输出,设计布置了很多用于传输电流用的铜排零件。

3.由于很多电动车内部空间因素,许多铜排零件中各相金属铜排分布位置存在重叠区域,为了使这些金属铜排注塑为一体,同时避免二次注塑结合处强度疲劳耐久不满足使用要求,采用一体注塑成型为一个整体铜排零件。

4.现有技术中,有些是在金属铜排中开孔,然后上下错开采用定位销定位,还有些是采用将叠层部位的金属铜排用绝缘胶带缠绕后再放在一起包胶注塑,以上结构都存在一定的缺陷,金属铜排中开孔,上下错开采用定位销定位,会让金属铜排此处的截面积减小,从而影响导电效果;采用绝缘胶带缠绕会产生较高的成本,同时还存在缠绕完整性带来的不稳定现象,基于此,现在提出一种能够解决上述问题的注射过程中抽芯模具及使用方法。

技术实现要素:

5.本发明提供一种注射过程中抽芯模具及使用方法,旨在解决现有技术中,有些是在金属铜排中开孔,然后上下错开采用定位销定位,还有些是采用将叠层部位的金属铜排用绝缘胶带缠绕后再放在一起包胶注塑,以上结构都存在一定的缺陷,金属铜排中开孔,上下错开采用定位销定位,会让金属铜排此处的截面积减小,从而影响导电效果;采用绝缘胶带缠绕会产生较高的成本,同时还存在缠绕完整性带来的不稳定的问题。

6.本发明是这样实现的,一种注射过程中抽芯模具,包括上模板和下模板,所述上模板上开设有进料口,所述下模板上设置有多个动力装置,所述动力装置在下模板内形成模具型腔,所述下模板上设置有第一嵌件和第二嵌件,所述第一嵌件和第二嵌件层叠设置。

7.优选地,所述动力装置为气缸抽芯或油缸抽芯。

8.优选地,所述动力装置的型芯置于第一嵌件和第二嵌件之间对其进行支撑。

9.优选地,所述动力装置上设置有时序控制模块。

10.一种注射过程中抽芯模具的使用方法,包括如下步骤:

11.s1、准备熔融状态的胶体;

12.s2、从上模板的进料口将熔融状态的胶体注射进模具型腔;

13.s3、在胶体注射进模具型腔后,保压完成之前用时序控制模块对动力装置进行控制;

14.s4、动力装置启动,抽出型芯,直至整个注塑过程完成。

15.与现有技术相比,本申请实施例主要有以下有益效果:利用气缸或油缸抽芯机构

再注射到保压完成之间抽出存在金属嵌件之间的型芯,使得如新能源汽车用的铜排零件中的金属铜排嵌件依据间距要求均匀的排布在一个注塑件当中,气缸或油缸抽芯由时序控制装置有效控制,确保过程的稳定性。

附图说明

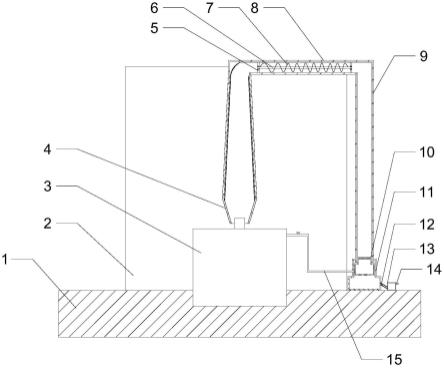

16.图1是本发明提供的一种注射过程中抽芯模具的整体结构示意图;

17.图2是本发明提供的一种注射过程中抽芯模具中下模板的结构示意图一;

18.图3是本发明提供的一种注射过程中抽芯模具中下模板的结构示意图二;

19.图4是本发明提供的一种注射过程中抽芯模具中动力装置结构示意图。

20.附图标记注释:1、上模板;2、下模板;3、进料口;4、动力装置;5、模具型腔;6、第一嵌件;7、第二嵌件。

具体实施方式

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本申请技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请;本申请的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本申请的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

22.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

23.本发明实施例提供了一种注射过程中抽芯模具,如图1-4所示,包括上模板1和下模板2,所述上模板1上开设有进料口3,所述下模板2上设置有多个动力装置4,所述动力装置4在下模板2内形成模具型腔5,所述下模板2上设置有第一嵌件6和第二嵌件7,所述第一嵌件6和第二嵌件7层叠设置。

24.结合图4,所述动力装置4为气缸抽芯或油缸抽芯。

25.所述动力装置4的型芯置于第一嵌件6和第二嵌件7之间对其进行支撑。

26.所述动力装置4上设置有时序控制模块。

27.一种注射过程中抽芯模具的使用方法,包括如下步骤:

28.s1、准备熔融状态的胶体;

29.s2、从上模板1的进料口3将熔融状态的胶体注射进模具型腔5;

30.s3、在胶体注射进模具型腔5后,保压完成之前用时序控制模块对动力装置4进行控制;

31.s4、动力装置4启动,抽出型芯,直至整个注塑过程完成。

32.综上所述,本发明的工作原理为:将准备好的熔融状态的胶体,通过注射装置将熔融状态的胶体注入由上模板1、下模板2、动力装置4以及叠层排布的第一嵌件6和第二嵌件7的模具型腔5当中,在注射过程中,通过时序控制装配控制动力装置4抽出排在第一嵌件6和

第二嵌件7之间的型芯,然后继续注射或保压,将动力装置4抽出型芯形成的孔洞填满,然后一直冷却致产品顶出脱模。

33.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种注射过程中抽芯模具,其特征在于,包括上模板(1)和下模板(2),所述上模板(1)上开设有进料口(3),所述下模板(2)上设置有多个动力装置(4),所述动力装置(4)在下模板(2)内形成模具型腔(5),所述下模板(2)上设置有第一嵌件(6)和第二嵌件(7),所述第一嵌件(6)和第二嵌件(7)层叠设置。2.如权利要求1所述的一种注射过程中抽芯模具,其特征在于,所述动力装置(4)为气缸抽芯或油缸抽芯。3.如权利要求2所述的一种注射过程中抽芯模具,其特征在于,所述动力装置(4)的型芯置于第一嵌件(6)和第二嵌件(7)之间对其进行支撑。4.如权利要求3所述的一种注射过程中抽芯模具,其特征在于,所述动力装置(4)上设置有时序控制模块。5.如权利要求1-4所述的一种注射过程中抽芯模具的使用方法,其特征在于,包括如下步骤:s1、准备熔融状态的胶体;s2、从上模板(1)的进料口(3)将熔融状态的胶体注射进模具型腔(5);s3、在胶体注射进模具型腔(5)后,保压完成之前用时序控制模块对动力装置(4)进行控制;s4、动力装置(4)启动,抽出型芯,直至整个注塑过程完成。

技术总结

本发明适用于模具加工相关技术领域,提供了一种注射过程中抽芯模具及使用方法,包括如下步骤:S1、准备熔融状态的胶体;S2、从上模板的进料口将熔融状态的胶体注射进模具型腔;S3、在胶体注射进模具型腔后,保压完成之前用时序控制模块对动力装置进行控制;S4、动力装置启动,抽出型芯;直至整个注塑过程完成:本发明通过注射装置将熔融状态的胶体注入由上模板、下模板、动力装置以及叠层排布的第一嵌件和第二嵌件的模具型腔当中,在注射过程中,通过时序控制装配控制动力装置抽出排在第一嵌件和第二嵌件之间的型芯,然后继续注射或保压,将动力装置抽出型芯形成的孔洞填满,然后一直冷却致产品顶出脱模。一直冷却致产品顶出脱模。一直冷却致产品顶出脱模。

技术研发人员:王翔 蔡运海 王绪文 江佳勇 张勇

受保护的技术使用者:安徽中鼎橡塑制品有限公司

技术研发日:2022.05.12

技术公布日:2022/8/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。