1.本发明属于电池生产制造的技术领域,具体涉及一种电芯极耳胶去除方法。

背景技术:

2.锂离子电池由于其具有能量密度大、循环寿命长、平台电压高以及安全性能良好等的优点,已被广泛应用于储能、3c、新能源车等的领域。在锂离子电池的制备过程中,电池的极耳常常会出现多余的溢胶,从而严重影响电池的运行性能。因此,亟需一种新型的技术方案以解决上述问题。

技术实现要素:

3.本发明的目的在于:针对现有技术的不足,提供一种电芯极耳胶去除方法,其通过控制极耳的溢胶高度的一致性,将多余的溢胶清除干净,并有效地满足了电池结构的改良。

4.为了实现上述目的,本发明采用如下技术方案:

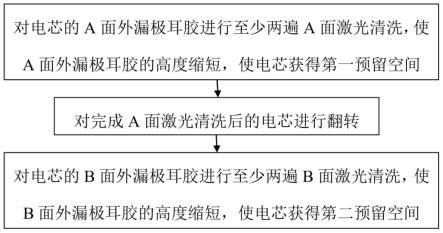

5.一种电芯极耳胶去除方法,包括以下步骤:

6.s1、确定电芯的a面外漏极耳胶的具体位置及尺寸,对电芯的a面外漏极耳胶进行至少两遍a面激光清洗,使a面外漏极耳胶的高度缩短,使电芯获得第一预留空间;

7.s2、对完成a面激光清洗后的电芯进行翻转;

8.s3、确定电芯的b面外漏极耳胶的具体位置及尺寸,对b面外漏极耳胶进行至少两遍b面激光清洗,使b面外漏极耳胶的高度缩短,使电芯获得第二预留空间。

9.作为本发明的一种改进,所述s1中还包括:激光器对a面外漏极耳胶每遍清洗时间为0.5s~2s,激光器对a面外漏极耳胶的清洗温度为130℃~180℃。

10.作为本发明的一种改进,所述s1中还包括:第一遍先清洗a面外漏极耳胶的外表面,将激光器的频率调节到180khz~220khz、功率调节到100w~140w、线间距调节到0.035mm~0.05mm、清洗速度调节到14000mm/s~16000mm/s,第二遍清洗a面外漏极耳胶与电芯的极耳的接触区域,将激光器的频率调节到380khz~420khz、功率调节到40w~60w、线间距调节到0.025mm~0.03mm、清洗速度调节到14000mm/s~16000mm/s。

11.作为本发明的一种改进,所述s1中还包括:采用图像采集器记录a面外漏极耳胶的清洗前后的尺寸,控制清洗后的a面外漏极耳胶的体积缩小至清洗前的a面外漏极耳胶的体积的15%~35%。

12.作为本发明的一种改进,所述s3中还包括:激光器对b面外漏极耳胶清洗的总时间为1.5s~2.5s,激光器对b面外漏极耳胶的清洗温度为140℃~160℃。

13.作为本发明的一种改进,所述s3中还包括:第一遍先清洗b面外漏极耳胶的外表面,将激光器的频率调节到190khz~210khz、功率调节到110w~130w、线间距调节到0.04mm~0.05mm、清洗速度调节到14000mm/s~16000mm/s,第一遍的清洗时间为0.6s~0.8s,第二遍清洗b面外漏极耳胶与电芯的极耳的接触区域,将激光器的频率调节到400khz~420khz、功率调节到40w~60w、线间距调节到0.025mm~0.03mm、清洗速度调节到14000mm/s~

16000mm/s,第二遍的清洗时间为0.9s~1.7s。

14.作为本发明的一种改进,所述s3中还包括:采用图像采集器记录b面外漏极耳胶的清洗前后的尺寸,控制清洗后的b面外漏极耳胶的体积缩小至清洗前的b面外漏极耳胶的体积的20%~35%。

15.作为本发明的一种改进,所述s3中还包括:将激光器安装于x-y-z平移台,使激光器的清洗路径为直线。

16.作为本发明的一种改进,所述s2中还包括:采用吸盘机械手吸取已完成a面激光清洗的电芯,吸盘机械手的真空度≤-60kpa,然后使电芯翻转,吸盘机械手的翻转角度为180

°

。

17.作为本发明的一种改进,所述s3中还包括:控制b面外漏极耳胶与a面外漏极耳胶在激光清洗后的清洗面的高度差小于0.02mm。

18.作为本发明的一种改进,所述s1和所述s3中的激光器采用spi激光器或ipg激光器。

19.本发明的有益效果在于:本发明使用激光对极耳外露端的极耳胶进行部分清洗,使a面外漏极耳胶和b面外漏极耳胶的高度缩短,并使得电芯获得第一预留空间和第二预留空间,其不仅可以有效控制极耳的溢胶高度的一致性,还可以使得在电芯的结构设计时可以进一步增加电芯的可用空间的体积,以进一步提高电芯容量和能量密度。

附图说明

20.图1为本发明的流程图。

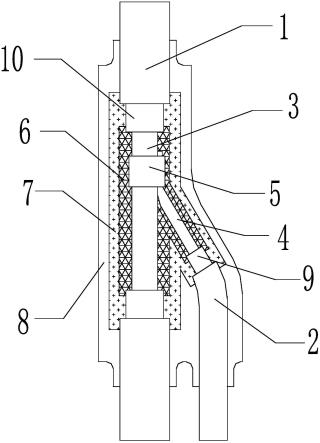

21.图2为本发明的其中一种实施例方法作用于电芯的示意图。

22.其中:1-电芯;2-极耳;3-完成激光清洗后的外漏极耳胶;4-待激光清洗的外漏极耳胶。

具体实施方式

23.如在说明书及权利要求当中使用了某些词汇来指称特定组件,本领域技术人员应可理解,制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

24.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发

明中的具体含义。

26.以下结合附图1~2和具体实施例对本发明作进一步详细说明,但不作为对本发明的限定。

27.实施例1

28.一种电芯极耳胶去除方法,如图1~2所示,包括以下步骤:

29.s1、确定电芯的a面外漏极耳胶的具体位置及尺寸,对电芯的a面外漏极耳胶进行至少两遍a面激光清洗,使a面外漏极耳胶的高度缩短,使电芯获得第一预留空间;

30.s2、对完成a面激光清洗后的电芯进行翻转;

31.s3、确定电芯的b面外漏极耳胶的具体位置及尺寸,对b面外漏极耳胶进行至少两遍b面激光清洗,使b面外漏极耳胶的高度缩短,使电芯获得第二预留空间。

32.在本技术方法作用的电芯中,电芯的a面外漏极耳胶可以为电芯的正面的极耳胶,电芯的b面外漏极耳胶可以为电芯的背面的极耳胶。

33.具体地,s1步骤中还包括:采用spi激光器或ipg激光器,设定激光器对a面外漏极耳胶每遍清洗时间为0.5s~2s,激光器对a面外漏极耳胶的清洗温度为130℃~180℃。在本技术的方法中,激光器对a面外漏极耳胶清洗的总时间可以为2.5s~4s,激光器能够高精度地对a面外漏极耳胶的清洗时间控制在以秒为量级的范围,同时,其清洗温度不会过高,能够有效保证清洗区域的极耳胶吸收激光能量后实现高效蒸发或升华,而不会对极耳胶内部的极耳造成打伤的情况,因此,其不会影响极耳的抗折能力,不会影响电芯pack的组装。

34.其中,激光器对a面外漏极耳胶每遍清洗时间可以为0.5s~0.8s、0.8s~1.2s、1.2s~1.6s、1.6s~2s,激光器对a面外漏极耳胶的清洗温度可以为130℃~145℃、145℃~160℃、160℃~180℃。

35.此外,s1步骤中还包括:激光器对a面外漏极耳胶清洗两遍,第一遍先清洗a面外漏极耳胶的外表面,将spi红外激光器调节到0号波形,同时,还将激光器的频率调节到180khz~220khz、功率调节到100w~140w、线间距调节到0.035mm~0.05mm、清洗速度调节到14000mm/s~16000mm/s,对a面外漏极耳胶的外表面清洗0.7s~0.8s,第二遍清洗a面外漏极耳胶与电芯的极耳的接触区域,将spi红外激光器调节到10号波形,将激光器的频率调节到380khz~420khz、功率调节到40w~60w、线间距调节到0.025mm~0.03mm、清洗速度调节到14000mm/s~16000mm/s,对a面外漏极耳胶与电芯的极耳的接触区域清洗0.9s~1.1s。由于第一遍清洗的激光器的功率比第二遍清洗的激光器的功率高,所以第一遍的清洗时间要短于第二遍的清洗时间,保证激光不会打伤铝、镍极耳的同时将残留极耳胶清洗干净。

36.优选地,第一遍清洗a面外漏极耳胶的外表面时,激光器的频率调节到200khz~210khz、功率调节到120w~130w、线间距调节到0.045mm~0.05mm、清洗速度调节到15000mm/s~15500mm/s,并且,第二遍清洗a面外漏极耳胶的外表面时,可以将激光器的频率调节到400khz~410khz之间、功率调节到50w~55w之间、清洗速度调节到15000mm/s~15500mm/s之间。

37.为了克服软包电芯顶封后,极耳溢胶高度一致性无法控制,溢胶的范围在0.1~3mm,本技术通过激光清洗有效控制了极耳溢胶高度,将其缩短为0.1~1mm,其中,s1步骤中还包括:采用图像采集器记录a面外漏极耳胶的清洗前后的尺寸,控制清洗后的a面外漏极耳胶的体积缩小至清洗前的a面外漏极耳胶的体积的15%~35%,则清洗后的a面外漏极耳

胶的高度可以为0.2mm~0.45mm。

38.完成s1步骤后,本技术的s2步骤中还包括:采用吸盘机械手吸取已完成a面激光清洗的电芯,吸盘机械手的真空度≤-60kpa,然后使电芯翻转,吸盘机械手的翻转角度为180

°

,从而实现高效自动地翻转电芯。

39.在本技术的方法中,s3步骤中还包括:激光器对b面外漏极耳胶清洗的总时间为1.5s~2.5s,激光器对b面外漏极耳胶的清洗温度为140℃~160℃。其中,激光器能够高精度地对b面外漏极耳胶的清洗时间控制在以秒为量级的范围,同时,其清洗温度不会过高,能够有效保证清洗区域的极耳胶吸收激光能量后实现高效蒸发或升华,而不会对极耳胶内部的极耳造成打伤的情况,因此,其不会影响极耳的抗折能力,不会影响电芯pack的组装。并且,激光器对b面外漏极耳胶每遍清洗时间可以为0.6s~0.85s、0.85s~1.05s、1.05s~1.35s、1.35s~1.8s,激光器对b面外漏极耳胶的清洗温度可以为130℃~145℃、145℃~160℃、160℃~180℃。

40.此外,s3步骤中还包括:激光器对b面外漏极耳胶清洗两遍,第一遍先清洗b面外漏极耳胶的外表面,将spi红外激光器调节到0号波形,并将激光器的频率调节到190khz~210khz、功率调节到110w~130w、线间距调节到0.04mm~0.05mm、清洗速度调节到14000mm/s~16000mm/s,第一遍的清洗时间为0.6s~0.8s,接着,第二遍清洗b面外漏极耳胶与电芯的极耳的接触区域,将spi红外激光器调节到10号波形,并将激光器的频率调节到400khz~420khz、功率调节到40w~60w、线间距调节到0.025mm~0.03mm、清洗速度调节到14000mm/s~16000mm/s,第二遍的清洗时间为0.9s~1.7s。

41.换言之,a面极耳胶和b面极耳胶均各清洗两遍,其能够避免了只清洗一遍导致的激光器所使用的功率过大,致使热传导导致的温升过大,不仅有效地避免了只清洗一遍导致的未清洗区域的极耳胶发生变形的情况,还避免了对极耳胶下方的金属带造成损伤。

42.在本技术的方法中,s3步骤中还包括:采用图像采集器记录b面外漏极耳胶的清洗前后的尺寸,控制清洗后的b面外漏极耳胶的体积缩小至清洗前的b面外漏极耳胶的体积的20%~35%,清洗后极耳胶的长度、厚度不变,但极耳胶的高度由3mm缩短至1mm以下。

43.优选地,s3步骤中还包括:控制b面外漏极耳胶与a面外漏极耳胶在激光清洗后的清洗面的高度差小于0.02mm,以确保电芯的正面的极耳胶和背面的极耳胶在同一水平高度。

44.实施例2

45.与实施例1不同的是,本实施例的s1步骤和s3步骤中还包括:将激光器安装于x-y-z平移台,使激光器的清洗路径为直线。其中,x-y-z平移台设置有实现毫秒控制或纳秒控制的运行驱动器,运行驱动器能够驱动激光器的清洗,进而高精度地对a面外漏极耳胶、b面外漏极耳胶的清洗时间控制在以秒为量级的范围。

46.并且,本实施例的s1步骤和s3步骤中还包括:利用ccd面振相机对顶封后极耳胶外漏位置进行检测定位,确定电芯顶封后极耳胶外漏具体位置及尺寸。

47.本实施例的其他步骤均与实施例1相同,这里不再赘述。

48.实施例3

49.与实施例1~2不同的是,本实施例的步骤还包括s4步骤,对电芯的第一预留空间和第二预留空间填充汇流件,使得在电芯的结构设计时可以进一步增加电芯的可用空间的

体积,以进一步提高电芯容量和能量密度。

50.其中,本实施例对极耳胶清洗掉的1mm~2.5mm可以转化为电芯设计时的电芯高度,使电芯设计时可以增加电芯主体的体积,从而提升了电池的能量密度。

51.本实施例的其他步骤均与实施例1~2相同,这里不再赘述。

52.实施例4

53.一种电芯,其通过实施例1~3的任一种方法获得。

54.显然,本发明通过对封装后产生的极耳边缘溢胶进行激光清洗,在保证不影响后期电芯pack的同时,使得封装后多余溢胶被清除,能够得到双面极耳都清洗干净的电芯,并且,此方法能增加电芯主体设计时的总体积,从而提高了电芯的总容量。

55.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。