1.本发明涉及锂电池技术领域,更具体的说是涉及一种锂离子电池电极及其制备方法。

背景技术:

2.锂离子电池作用一种新型储能器件,因其具有能量密度大、工作温度范围宽、循环寿命长和可快速充放电等优点被广泛应用。

3.传统的锂离子电池常采用湿法工艺、利用有机溶剂制备浆料进行涂布,但是在以上制备过程中,有机溶剂不仅会造成环境污染,还存在能耗高等问题。而且,在制备过程中极片碾压密度不够,从而导致电池在长时间的循环过程中出现膨胀和性能衰减过快等问题。

4.为解决以上问题,已有不少研究者选择采用干法制备电极,将活性材料、导电材料和粘结剂等组成混合粉料,挤出压延形成连续的自支撑干涂层,将该涂层与集流体压合以形成电极极片。这种干法电极制备工艺过程简单、无干燥过程、更灵活、环境友好,可以有效节省材料、时间和人工成本,避免了长时间的高温、超低真空的干燥除水过程,在降低产品能耗过程的同时提升了产品的循环使用寿命。

5.在干法制备电极工艺中,粘结剂以纤维形态存在。但是,由于现有技术制备过程中粘结剂通过喷射研磨等方法进行纤维化,纤维化难度大。若剪切力高,会导致粘结剂的粘结性能下降,正负极活性材料会发生部分失活、表面涂层开裂等,而且高的剪切力对设备的要求很高,造成生产成本较高,不利于大规模的生产;若剪切力低,粘结剂纤维化程度低,不足以粘连活性材料和导电剂,容易出现粉末脱落等问题。同时,干法碾压存在厚度不均一的问题,一般正负误差在5%-10%,不利于后续电池的分类和筛选。

6.因此,如何提高锂离子电池电极的综合性能是本领域技术人员亟需解决的问题。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种锂离子电池电极及其制备方法,以解决湿法电极制备工艺过程中粘结剂的寿命问题,并解决干法电极制备工艺过程中活性物质和导电剂混合不均匀、厚度均一性差以及干法膜难以收卷等问题,同时通过添加碳气凝胶,提高锂离子电池的安全性能。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种锂离子电池电极,包括以下重量份的原料:活性物质88-93份、聚四氟乙烯5-8份、导电剂1-2份、碳气凝胶1-2份和丁苯橡胶1-2份;

10.优选为:活性物质90份、聚四氟乙烯6份、导电剂2份、碳气凝胶2份和丁苯橡胶2份。

11.本发明中,活性物质能够提供电池的能量存储单元。聚四氟乙烯(ptfe)能够提高极片中颗粒之间的粘结力及使用寿命。导电剂能够提高电池极片的导电性能。碳气凝胶能够提高电池的倍率性能及散热性。丁苯橡胶(sbr胶)能够粘结导电铝箔。

12.进一步,上述活性物质为活性炭、三元材料、磷酸铁锂和锰酸锂中的至少一种。

13.采用上述进一步技术方案的有益效果在于,本发明所选三元材料能够提供电池的能量存储单元。

14.进一步,上述导电剂为导电炭黑superp和/或科琴黑。

15.采用上述进一步技术方案的有益效果在于,本发明所选导电剂能够提高电池极片的导电性能。

16.一种锂离子电池电极的制备方法,具体包括以下步骤:

17.(1)按上述锂离子电池电极的重量份数称取各原料;

18.(2)将活性物质、聚四氟乙烯、导电剂和碳气凝胶混合均匀,得到混合物料;

19.(3)将混合物料进行加温气流粉碎,完成聚四氟乙烯拉丝,得到粉碎物料;

20.(4)将粉碎物料进行剪切破碎,然后以水为介质,加入丁苯橡胶,混合匀浆,得到涂布浆料;

21.(5)将涂布浆料涂覆于导电铝箔上,得到极片;

22.(6)将极片进行碾压,即得锂离子电池电极。

23.进一步,上述步骤(4)中,涂覆的温度为120-150℃。更进一步,涂覆的厚度精度控制为

±

1μm。

24.进一步,上述步骤(6)中,碾压的温度为120-180℃。

25.采用上述进一步技术方案的有益效果在于,通过将极片在120-180℃温度下碾压至合适的厚度,能够充分发挥聚四氟乙烯的粘结作用。

26.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

27.1、本发明锂离子电池电极显著提高了产率、质量、精度和效率,大大节省了能耗、原材料和工序,简便了加工、操作、控制和使用。

28.2、本发明锂离子电池电极可以明显降低电池单体的内阻,大大提高电池充放电倍率和安全性能,同时由增加了电池的体积能量密度和循环性能。

29.3、本发明锂离子电池电极的制备方法可以连续化生产,提高了电池的一致性。

附图说明

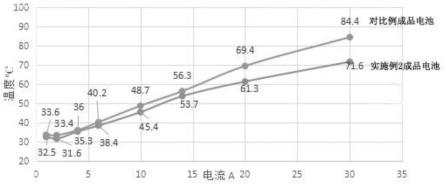

30.图1为实施例2和对比例成品电池2000mah不同电流放电温度对比曲线图。

具体实施方式

31.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.锂离子电池电极,包括以下重量的原料:活性炭88kg、聚四氟乙烯8kg、导电炭黑super p 2kg、碳气凝胶2kg和丁苯橡胶1kg;

34.上述锂离子电池电极的制备方法,具体包括以下步骤:

35.(1)按上述锂离子电池电极的重量称取各原料;

36.(2)将活性炭、聚四氟乙烯、导电炭黑superp和碳气凝胶加入v型混料机中混合均匀,得到混合物料;

37.(3)将混合物料加入气流粉碎机中进行加温气流粉碎,完成聚四氟乙烯拉丝,得到粉碎物料;

38.(4)将粉碎物料加入粉碎机中进行剪切破碎,然后以水为介质,加入丁苯橡胶,混合匀浆,得到涂布浆料;

39.(5)使用挤压涂布机,设置温度为120℃,将涂布浆料涂覆于导电铝箔上,并控制厚度精度为

±

1μm,得到极片;

40.(6)使用热辊压机,设置温度为120℃,将极片进行碾压,即得锂离子电池电极。

41.实施例2

42.锂离子电池电极,包括以下重量的原料:三元材料90kg、聚四氟乙烯6kg、导电炭黑superp 2kg、碳气凝胶2kg和丁苯橡胶2kg;

43.上述锂离子电池电极的制备方法,具体包括以下步骤:

44.(1)按上述锂离子电池电极的重量称取各原料;

45.(2)将三元材料、聚四氟乙烯、导电炭黑superp和碳气凝胶加入v型混料机中混合均匀,得到混合物料;

46.(3)将混合物料加入气流粉碎机中进行加温气流粉碎,完成聚四氟乙烯拉丝,得到粉碎物料;

47.(4)将粉碎物料加入粉碎机中进行剪切破碎,然后以水为介质,加入丁苯橡胶,混合匀浆,得到涂布浆料;

48.(5)使用挤压涂布机,设置温度为140℃,将涂布浆料涂覆于导电铝箔上,并控制厚度精度为

±

1μm,得到极片;

49.(6)使用热辊压机,设置温度为180℃,将极片进行碾压,即得锂离子电池电极。

50.实施例3

51.锂离子电池电极,包括以下重量的原料:磷酸铁锂93kg、聚四氟乙烯5kg、科琴黑1kg、碳气凝胶1kg和丁苯橡胶2kg;

52.上述锂离子电池电极的制备方法,具体包括以下步骤:

53.(1)按上述锂离子电池电极的重量称取各原料;

54.(2)将磷酸铁锂、聚四氟乙烯、科琴黑和碳气凝胶加入v型混料机中混合均匀,得到混合物料;

55.(3)将混合物料加入气流粉碎机中进行加温气流粉碎,完成聚四氟乙烯拉丝,得到粉碎物料;

56.(4)将粉碎物料加入粉碎机中进行剪切破碎,然后以水为介质,加入丁苯橡胶,混合匀浆,得到涂布浆料;

57.(5)使用挤压涂布机,设置温度为150℃,将涂布浆料涂覆于导电铝箔上,并控制厚度精度为

±

1μm,得到极片;

58.(6)使用热辊压机,设置温度为180℃,将极片进行碾压,即得锂离子电池电极。

59.对比例

60.与实施例2的区别仅在于,不含碳气凝胶,且制备方法为传统的湿法涂布工艺。

61.性能测试

62.各取实施例2和对比例制得的锂离子电池电极,正极为三元材料,负极为石墨,制备电池极片,卷绕,注液,制备成品电池。成品电池容量为2000mah,分别进行不同电流放电温度对比。

63.实施例2和对比例成品电池2000mah不同电流放电温度对比曲线如图1所示。由图1可知,与对比例相比,在同样的倍率下,实施例2锂离子电池电极组装电池的温度更低,更适合大倍率充放电。

64.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。