1.本发明涉及非线性超声波评价应力,特别是一种缺陷埋藏深度影响超声波评价金属应力的修正方法。

背景技术:

2.大量研究表明,应力(残余应力或工作应力)是影响甚至决定机械装备服役寿命及其安全可靠性的重要因素,因而积极探索可实现应力评价的技术方法就迫在眉睫。一般而言,应力评价方法可分为无损法与有损法两大类。有损法(如小孔法、轮廓法等)是以小样本抽样检测为前提,通过破坏产品或结构的完整性而实现应力评价的一类方法,该类方法虽可实现应力的评价,但小样本抽样检测的特点无疑为产品的服役寿命及其安全可靠性造成隐患,此外因破坏性特点,该类方法不满足对应力实现现场及在线评价的要求,因而该类方法的应用受到一定的局限。无损法(如声学法、光学法、射线法等)是在保证产品或结构完整性而实现应力评价的一类方法,可满足无损评价应力的要求。但对比可知,射线法设备价格昂贵,因具有辐射性而对检测防护装置要求较高;光学法对检测环境要求极高,如无尘、恒温等。相对而言,声学法对检测环境要求不高、设备价格便宜,且具有安全、快速及可实现在线应用等优点,因而在应力评价领域引起众多学者的关注。

3.基于超声波在固体介质中的波动理论,超声波评价应力技术可分为线性超声波法和非线性超声波法。对比而言,非线性超声波对应力的微量变化较为敏感,因而其研究也成为超声评价应力领域的热点,但其关键技术与评价机理仍待深入研究。鉴于此,国内外高校、研究机构等对其开展了大量的实验和理论研究,虽取得了一定研究成果,但在缺陷影响非线性超声波评价应力精度方面仍未开展研究。然而,缺陷(尤其是不可见的内部缺陷)在机械装备或其零部件(尤其是服役一定时间后)中是不可避免存在的,且机械装备的失效往往是由缺陷与应力共同作用导致,因而开展缺陷影响非线性超声波评价应力的研究就极为重要。基于此,在非线性超声波评价应力理论基础上,如能建立一套行之有效的对缺陷(位置、尺寸等)影响非线性超声波评价应力进行的修正方法不仅可大大提高非线性超声波评价应力的精度、保证机械装备服役安全的可靠性,而且为完善超声波评价应力理论提供依据和支撑。

技术实现要素:

4.发明目的:本发明的目的是提供一种缺陷埋藏深度影响超声波评价金属应力的修正方法,解决金属材料内部缺陷及其埋藏深度对非线性超声波评价应力影响的问题。

5.技术方案:本发明所述的一种缺陷埋藏深度影响超声波评价金属应力的修正方法,所述方法的原理为:非线性超声波以超声波在固体介质中对应力的非线性响应为理论基础,通过信号时频域转换以得到非线性超声波的频率分布规律,计算其超声波非线性系数,进而实现应力的无损、快速评价。为此,本发明采用一发一收模式的双超声波探头,固定其传播距离,通过力学试验得到与各级应力对应的非线性超声波信号,采用快速傅立叶变

化理论提取并计算其超声波非线性系数,建立超声波非线性系数与应力间的对应关联。基于此,采用数值拟合方法得到超声波非线性系数与应力的拟合参数,通过建立各拟合参数与缺陷埋藏深度的关联,最终实现缺陷埋藏深度影响非线性超声波评价应力的修正。所述方法的步骤具体为:

6.(1)选择一定规则尺寸和表面粗糙度的金属板材,沿材料宽度方向,采用机械加工方法在其一侧加工一系列宽度恒定、深度不同的规则矩形槽,并对预制规则矩形槽的金属板材进行真空去应力退火处理;

7.(2)优化并固定超声波中心频率和传播距离,制备一发一收模式的双超声波探头,将其放置在预制缺陷的背侧,依次采集不同深度规则矩形槽处金属板材的非线性超声波信号,直至非线性超声波接收信号幅度明显降低,记录该检测参数对应的规则矩形槽深度,并将其与板厚的差值确定为规则矩形槽的最小埋藏深度;

8.(3)基于步骤(2)中规则矩形槽最小埋藏深度,设计并加工一系列不同埋藏深度的规则矩形槽,每一试样中预制一个规则矩形槽,并对所有预制规则矩形槽的金属试样进行真空去应力退火处理;

9.(4)通过单轴静载拉伸试验测定金属试样的屈服强度,以该强度设计最高加载应力和加载程序;

10.(5)将一发一收模式的双超声波探头固定在预制规则矩形槽的金属试样表面,调节并固定超声波探头与金属试样间的耦合压力,缓慢加载,依次采集不同应力时预制不同埋藏深度规则矩形槽金属试样的非线性超声波信号,直至超声波探头与金属试样间耦合压力明显变化,停止试验;

11.(6)基于快速傅立叶变换理论提取各非线性超声波信号的频域信号,代入式(1)计算其超声波非线性系数,建立超声波非线性系数与应力的对应关系;

[0012][0013]

式中,β为超声波非线性系数,a1为非线性超声波基波频率幅值,an为非线性超声波的n阶频率幅值;

[0014]

(7)采用多项式函数,见式(2),对步骤(6)中超声波非线性系数与应力结果进行拟合,提取其拟合系数,建立该拟合系数与规则矩形槽埋藏深度的对应关系,并采用多项式函数,见式(3),对其进行拟合,得到用于修正缺陷埋藏深度影响超声波评价金属应力的公式;

[0015]

β=amσm a

m-1

σ

m-1

...... aσ c

ꢀꢀꢀꢀꢀ

(2)

[0016]

式中,β为超声波非线性系数,σ为应力,am、a

m-1

、a为系数,c为拟合常数;式(2)中拟合结果是符合单调变化规律的结果。

[0017][0018]

式中,a(m)为m阶时拟合系数,b为规则矩形槽埋藏深度,fn、f

n-1

、f为系数,d为拟合常数;

[0019]

(8)采用无损方法明确待评价金属材料中缺陷的埋藏深度,代入式(3)得到与其对应的拟合系数,再代入式(2)得到超声波非线性系数与应力的关系函数;

[0020]

(9)基于步骤(2)中超声波参数采集待评价金属材料的非线性超声波信号,基于式(1)计算其超声波非线性系数,并代入步骤(8)中的超声波非线性系数与应力关系函数,得到其实际应力,最终实现缺陷埋藏深度影响超声波评价金属应力的修正。

[0021]

步骤(1)中所述的规则矩形槽贯穿金属板材的宽度方向,且沿长度方向对称,其宽度不大于金属板材的深度,试样表面粗糙度不大于ra2.0。

[0022]

所述步骤(2)中的超声波接收探头频率和发射探头频率比为不大于3的整数,其最高频率不大于10mhz,且其波长小于规则矩形槽的宽度;步骤(2)中非线性超声波接收信号幅度降低程度不大于最高幅度的10%。

[0023]

步骤(3)中所述的规则矩形槽宽度与步骤(1)中所述的规则矩形槽宽度相等,且一规则矩形槽与相邻规则矩形槽的间距不小于规则矩形槽最大深度的3倍加该规则矩形槽与超声发射/接收探头的间距,试样表面粗糙度不大于ra2.0,且试样无初始应力。

[0024]

所述步骤(4)中测定的金属试样为室温下金属材料标准力学平板试样,且其最高加载应力不大于其屈服强度。

[0025]

所述步骤(5)中超声波探头与金属试样间耦合压力的变化量不大于最高压力的10%。

[0026]

所述步骤(6)中非线性超声波频率的n阶与步骤(2)中超声波发射与接收探头频率比值一致,且数值不大于3。

[0027]

所述步骤(8)中待评价材料中缺陷的埋藏深度不大于步骤(7)中规则矩形槽的最大埋藏深度。

[0028]

一种计算机存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述的一种缺陷埋藏深度影响超声波评价金属应力的修正方法。

[0029]

一种计算机设备,包括储存器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的一种缺陷埋藏深度影响超声波评价金属应力的修正方法。

[0030]

有益效果:与现有技术相比,本发明具有如下优点:本发明为金属材料中缺陷埋藏深度影响超声波评价应力结果提供了一种无损、快速、方便、有效的修正方法。

附图说明

[0031]

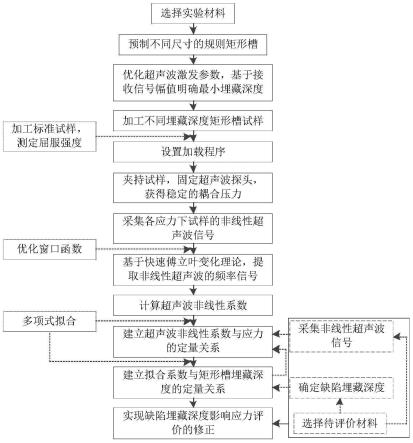

图1是本发明的技术步骤详解图;

[0032]

图2为本发明中金属试样形貌、埋藏裂纹分布及其检测形式的示意图;

[0033]

图3埋藏深度为2.0mm规则矩形槽在150mpa时的非线性超声波时域信号与其频域信号,其中,图3(a)为时域信号示意图,图3(b)为频域信号示意图;

[0034]

图4为本发明中埋藏规则矩形槽的超声波非线性系数与应力关系曲线示意图;

[0035]

图5为本发明中2阶幂拟合系数与裂纹埋藏深度拟合曲线示意图;

[0036]

图6为本发明中1阶幂拟合系数与裂纹埋藏深度拟合曲线示意图;

[0037]

图7为本发明中常数项的拟合系数与裂纹埋藏深度拟合曲线示意图。

具体实施方式

[0038]

下面结合附图对本发明的技术方案作进一步说明。

[0039]

如图1所示,以热轧状态45钢为例对缺陷埋藏深度影响超声波评价金属应力的修正方法进行描述,其实施步骤如下:

[0040]

步骤一、选择厚度为6.0mm、长度为200mm、宽度为20mm的金属板材,采用机械加工方法在金属板材一侧加工宽度恒定为2.0mm,深度分别为1.0、1.5、2.0、3.0、4.0和5.0mm深的规则矩形槽,见图2,其间隔为20mm,试样表面粗糙度为ra1.5,对预制规则矩形槽的试样进行真空去应力退火处理,其真空热处理工艺为:真空度为10-2

pa、最高加热温度为600℃、保温时间为30分钟,随炉冷却至100℃后空冷至室温。

[0041]

步骤二、选择临界折射纵波,其发射探头频率为2.5mhz、接收探头频率为5.0mhz,其间距为25mm,将其放置并固定在预制规则矩形槽的背侧正上方,见图2,固定非线性超声波的激发频率为10个正弦波,以此采集埋藏深度分别为1.0、2.0、3.0、4.0、4.5和5.0mm时试样的非线性超声波信号,对比可知当裂纹埋藏深度大于等于2.0mm时,其接收信号幅值保持不变,当裂纹埋藏深度为1.0mm时,其接收信号幅值降低为原幅值的83%,故选择并确定裂纹埋藏深度分别为2.0、3.0、4.0、4.5和5.0mm。

[0042]

步骤三、采用机械加工方法在尺寸为200mm

×

20mm

×

6mm的金属试样表面预制宽度为2.0mm,埋藏深度分别为2.0、3.0、4.0、4.5和5.0mm的埋藏规则矩形槽,获得5组不同埋藏深度的预制规则矩形槽试样,其表面粗糙度为ra1.5,对其进行真空去应力退火处理,其工艺如下:真空度为10-2

pa、最高加热温度为600℃、保温时间为30分钟,随炉冷却至100℃后空冷至室温,获得无初始应力的试样。

[0043]

步骤四、基于gb/t228.1-2010金属材料室温拉伸试验方法标准制备标准力学试样,测定其屈服强度为526mpa,基于此设定预制规则矩形槽试样的最高加载应力为500mpa,应力间隔为50mpa,应力保载时间为60s。

[0044]

步骤五、采用自制的超声波探头夹持装置将一发一收模式的双超声波探头固定在规则矩形槽背面位置的金属试样表面,调节并固定超声波探头与金属试样间的耦合压力数值恒定不变。基于步骤四的加载程序,以1kn/s的速率加载,待达到预定应力后采集试样的非线性超声波信号,直至加载应力达到450mpa时,超声波探头与试样间耦合压力变化量降低为最高值的86%,停止试验;

[0045]

步骤六、优化并固定非线性超声波信号的处理窗口函数为汉宁窗,基于快速傅立叶变换方法计算各载荷时试样的非线性超声波频域信号,见图3,提取其基波幅值和二次谐波幅值,代入式(1)计算其超声波非线性系数,建立并获得超声波非线性系数与应力的对应关系,见图4。

[0046]

步骤七、采用式(2)对步骤六中超声波非线性系数随应力变大而增大的结果进行拟合,见式(4),提取其所有的拟合系数,建立各拟合系数与规则矩形槽埋藏深度的对应关系,见式(5),并对其进行拟合,见图5~7,即得到用于修正缺陷埋藏深度影响超声波评价金属应力的公式。

[0047][0048][0049]

步骤八、选择待评价的金属试样,采用临界折射纵波对其缺陷位置进行检测,得到其埋藏深度为2.98mm,代入式(5)得到与规则矩形槽埋藏深度对应的拟合系数分别为4.2853、9.576、0.675,再代入式(4)得到超声波非线性系数与应力的关系函数,见式(6)。

[0050]

k=4.2853

×

10-7

σ2 9.576

×

10-4

σ 0.675

ꢀꢀꢀꢀꢀ

(6)

[0051]

步骤九、基于步骤二中超声波参数,采集待评价金属材料的非线性超声波信号,基于式(1)计算其超声波非线性系数为0.826,代入式(6)中得到与其对应的应力为147mpa,最终实现缺陷深度影响超声波评价金属应力的修正。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。