1.本发明属于吸附剂技术领域,尤其涉及一种可再生芳烃吸附剂及其制备方法。

背景技术:

2.溶剂油是石油产品之一,与汽油、煤油、柴油、润滑油一起并称为五大类石油产品,在医药、化工、材料、橡胶、油漆涂料等领域应用广泛。目前,溶剂油生产的主要原料来自石油化工常减压精馏、催化重整、加氢精制、催化裂化、芳烃抽提等工艺过程。溶剂油的生产需经历切割、精制两个工艺过程。切割是将常压切去的轻质馏分再次精馏分离为适当的窄馏分。通过这些工艺得到的溶剂油含有大量的芳烃,达不到溶剂油产品的标准,精制脱芳烃是溶剂油精制的研究重点。

3.国内溶剂油精制方法之一是加氢精制。

4.cn104152179a公开了一种高沸点溶剂油的生产方法,该方法采用高压加氢精制,采用无定型硅铝为催化剂载体,氧化镍、氧化钼、氧化钨等为活性组分,为在氢分压4-10mpa,温度300-400℃,氢油体积比600-3000,体积空速0.9-2.5h-1

条件下下生产溶剂油。

5.分离溶剂油中芳烃其他有效方法是吸附分离和溶剂精制。

6.cn103752266a公开了一种双金属石油溶剂油精制吸附剂及其制备方法和应用采用双金属改性的x分子筛为吸附剂,在常温下进行吸附脱除烯烃和芳烃,可用于生产6#、120#、200#溶剂油,处理工艺简单,效果明显,芳烃、烯烃脱除率均达到了95%以上,但芳烃、烯烃含量低,处理量小。

7.cn102220163a公开了一种溶剂油脱芳烃的方法,采用三异丙苯或二异丙苯为精制剂,在催化剂的作用下与溶剂油中的芳烃进行烷基转移反应生成高沸点的芳烃产物,再经过精馏切割除去高沸点产物,该方法对苯和甲苯等低沸点芳烃化合物具有较强的脱除能力,适合芳烃含量较低的溶剂油精制。

8.上述方法,加氢精制虽然能够生产溶剂油,但反应温度高、压力高、氢耗高,而现有吸附分离方法和溶剂精制方法虽然可以达到精制目的,但只适合芳烃含量较低的原料,而且馏分油中的芳烃没有综合利用。吸附分离芳烃选择性高,是理想的分离芳烃的方法,而现有芳烃吸附剂以分子筛为主,虽然可以达到分离目的,但吸附剂寿命较短,孔径较小,再生条件苛刻,芳烃利用率低。

技术实现要素:

9.针对现有技术存在的不足,本发明的目的在于提供一种可再生芳烃吸附剂及其制备方法与应用,所述可再生芳烃吸附剂nh

3-tpd酸强度为100-150℃,微孔孔容占比≤10%,其制备方法简单,无需模板剂和结构导向剂,应用时具有良好的芳烃吸附性能,低温低压可再生性强。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供了一种可再生芳烃吸附剂的制备方法,所述制备方法包括

如下步骤:

12.(1)在一定温度下混合水玻璃和无机酸,ph为5-9的条件下沉淀,得到二氧化硅悬浮液;

13.(2)将二、三价混合金属盐溶液与二氧化硅悬浮液并流进入砂磨机,得到金属掺杂的二氧化硅高分散悬浮液;

14.(3)将高分散悬浮液过滤,用含有醇的稀酸溶液充分洗涤至无金属残留,得到高分散缺陷位滤饼,并控制滤饼固含量为15-35wt%;

15.(4)将滤饼进行微波干燥、焙烧,得到可再生芳烃吸附剂。

16.本发明通过将二、三价混合金属盐溶液与二氧化硅悬浮液进行砂磨混合,金属盐掺杂至二氧化硅骨架结构中;而后通过含有醇的稀酸溶液洗涤至无金属残留,使最终所得可再生芳烃吸附剂具有更多的酸性位;此外,金属的脱除具有扩孔作用,能够降低微孔占比,使微孔孔容占比≤10%;含有醇的稀酸溶液中醇具有锁水性能,可减缓微波干燥过程中酸性中心的缩合,保留更多的酸性中心。最终所得芳烃吸附剂酸量高达100-150℃,微孔孔容占比≤10%,具有低温低压可再生性。

17.步骤(1)控制ph为5-9,例如可以是5、5.5、6、6.5、7、7.5、8、8.5或9,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。当ph值《5时,无机酸添加过多,不利于金属盐掺杂至二氧化硅骨架结构中;当ph值》9时,无机酸添加较少,氧化硅利用率低,造成原料损失。

18.步骤(3)所得滤饼的固含量为15-35wt%,例如可以是15wt%、20wt%、25wt%、30wt%或45wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。若固含量《15wt%,滤饼水含量过高,则芳烃吸附剂酸量降低;若固含量》35wt%,则芳烃吸附剂微孔含量提高,不利于吸附剂的低温再生性能。

19.优选地,步骤(1)所述水玻璃的质量浓度为5-25%,例如可以是5%、10%、15%、20%或25%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20.步骤(1)所述无机酸包括硫酸、盐酸或硝酸中的至少一种,典型但非限制性的组合包括硫酸与盐酸的组合,盐酸与硝酸的组合,硫酸与硝酸的组合,或硫酸、盐酸与硝酸的组合。

21.步骤(1)所述无机酸的质量浓度为5-25%,例如可以是5%、10%、15%、20%或25%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.若无机酸的质量浓度不足5%,则硅源聚合速度过慢,所得芳烃吸附剂结构不稳定;

23.若无机酸的质量浓度》25%,硅源聚合速度过快,所得芳烃吸附剂酸量降低。

24.步骤(1)所述混合的温度为50-80℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃或80℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,步骤(2)所述混合金属盐溶液中的金属元素包括第一金属元素与第二金属元素。

26.所述第一金属元素包括mg、co、ni、cu或zn中的至少一种,典型但非限制性的组合包括mg与co的组合,co与ni的组合,ni与cu的组合,cu与zn的组合,mg、co与ni的组合,ni、cu与zn的组合,或mg、co、ni、cu与zn的组合。

27.所述第二金属元素包括al、fe或cr中的至少一种,典型但非限制性的组合包括al与fe的组合,fe与cr的组合,al与cr的组合,或al、fe与cr的组合。

28.所述第一金属元素与第二金属元素的质量含量分别独立地为二氧化硅悬浮液中二氧化硅的1-5%。

29.所述第一金属元素的质量含量为二氧化硅悬浮液中二氧化硅的1-5%,例如可以是1%、2%、3%、4%或5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.所述第二金属元素的质量含量为二氧化硅悬浮液中二氧化硅的1-5%,例如可以是1%、2%、3%、4%或5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,步骤(2)所述高分散悬浮液粒度d90≤10μm,例如可以是5μm、6μm、7μm、8μm、9μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(3)所述醇的稀酸溶液中醇的质量分数为5-15%,h

浓度为0.1-0.5mol/l。

33.步骤(3)所述醇的稀酸溶液中醇的质量分数为5-15%,例如可以是5%、6%、8%、10%、12%或15%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.若醇的稀酸溶液中醇的质量分数《5%,则醇与所述二氧化硅以及结构水之间形成的氢键减少,使芳烃吸附剂水合能力下降,干燥后芳烃吸附剂酸量降低。

35.若醇的稀酸溶液中醇的质量分数》15%,则醇与所述芳烃吸附剂硅羟基以及结构水之间形成的氢键过多,使芳烃吸附剂水合能力过强,造成干燥过程能耗过高。

36.步骤(3)所述醇的稀酸溶液中,h

浓度为0.1-0.5mol/l,例如可以是0.1mol/l、0.2mol/l、0.3mol/l、0.4mol/l或0.5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.所述醇包括甲醇、乙醇、正丁醇、异丁醇、乙二醇或异丙醇中至少一种,典型但非限制性的组合包括甲醇与乙醇的组合,乙醇与乙二醇的组合,乙二醇与异丙醇的组合,乙醇和正丁醇的组合,甲醇、乙醇与乙二醇的组合,乙醇、乙二醇与异丁醇的组合,或甲醇、乙醇、乙二醇与异丙醇的组合。

38.优选地,步骤(4)所述微波干燥速度为0.8-1.2kg液体/kwh,例如可以是0.8kg液体/kwh、0.9kg液体/kwh、1kg液体/kwh、1.1kg液体/kwh或1.2kg液体/kwh,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.第二方面,本发明提供了一种可再生芳烃吸附剂,所述可再生芳烃吸附剂由第一方面所述的制备方法得到;

40.所述可再生芳烃吸附剂的nh

3-tpd酸强度为100-150℃,微孔孔容占比≤10%,再生温度为80-150℃。

41.本发明提供的可再生芳烃吸附剂的nh

3-tpd酸强度为100-150℃,例如可以是100℃、110℃、120℃、130℃、140℃或150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.本发明提供的可再生芳烃吸附剂的微孔孔容占比≤10%,例如可以是0%、1%、2%、3%、4%、5%、6%、7%、8%、9%或10%,但不限于所列举的数值,数值范围内其它未列

举的数值同样适用。

43.本发明提供的可再生芳烃吸附剂的再生温度为80-150℃,例如可以是80℃、90℃、100℃、110℃、120℃、130℃、140℃或150℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44.第三方面,本发明提供了一种如第二方面所述可再生芳烃吸附剂的应用,所述可再生芳烃吸附剂用于溶剂油的原料芳烃吸附分离,再生方式包括器内溶剂再生。

45.本发明提供的可再生芳烃吸附剂nh

3-tpd酸强度为100-150℃,微孔孔容占比≤10%,再生温度为80-150℃的特点,用于溶剂油的原料芳烃吸附分离时,能够有效吸附芳烃,芳烃脱除率高达99%。

46.优选地,所述可再生芳烃吸附剂应用于模拟移动床工艺,温度为25-100℃,吸附压力为0.1-2mpa,再生溶剂包括甲苯和/或乙醇。

47.所述可再生芳烃吸附剂应用于模拟移动床的温度为25-100℃,例如可以是25℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.所述可再生芳烃吸附剂应用于模拟移动床的吸附压力为0.1-2mpa,例如可以是0.1mpa、0.3mpa、0.5mpa、0.8mpa、1mpa、1.2mpa、1.5mpa、1.6mpa、1.8mpa或2mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

50.与现有技术相比,本发明的有益效果为:

51.本发明提供的制备方法通过将二、三价混合金属盐溶液与二氧化硅悬浮液进行砂磨混合,将金属掺杂二氧化硅;而后通过含有醇的稀酸溶液洗涤至无金属残留,使最终所得可再生芳烃吸附剂具有更多的酸性位;而且,金属的脱除具有扩孔作用,能够降低微孔占比,使微孔孔容占比≤10%;含有醇的稀酸溶液中醇的使用具有锁水性能,可减缓微波干燥过程中酸性中心的缩合,保留更多的酸性中心。最终所得芳烃吸附剂酸量高达100-150℃,微孔孔容占比≤10%,具有低温可再生性。

具体实施方式

52.下面通过具体实施方式来进一步说明本发明的技术方案。

53.实施例1

54.本实施例可再生芳烃吸附剂由下述制备步骤制得:

55.(1)65℃的条件下混合质量浓度为15%的水玻璃和质量浓度为15%的硫酸,ph为9的条件下沉淀,得到二氧化硅悬浮液;

56.(2)将二、三价混合金属盐溶液与二氧化硅悬浮液并流进入砂磨机,得到粒径d90=6μm的高分散悬浮液;所述混合金属盐溶液中包括质量含量为二氧化硅悬浮液中二氧化硅3%的第一金属元素ni,以及质量含量为二氧化硅悬浮液中二氧化硅3%的第二金属元素al;

57.(3)将高分散悬浮液过滤,用含有醇的稀硫酸溶液充分洗涤至无金属残留,得到高

分散缺陷位滤饼,并控制滤饼固含量为25wt%;含有醇的稀硫酸溶液中的醇为乙醇,乙醇的质量分数为10%,h

的浓度为0.3mol/l;

58.(4)将滤饼进行微波干燥,550℃焙烧5h,得到可再生芳烃吸附剂;所述微波干燥速度为1kg液体/kw

·

h。

59.实施例2

60.本实施例可再生芳烃吸附剂由下述制备步骤制得:

61.(1)50℃的条件下混合质量浓度为5%的水玻璃和质量浓度为5%的盐酸,ph为8的条件下沉淀,得到二氧化硅悬浮液;

62.(2)将二、三价混合金属盐溶液与二氧化硅悬浮液并流进入砂磨机,得到粒径d90=8μm的高分散悬浮液;所述混合金属盐溶液中包括质量含量为二氧化硅悬浮液中二氧化硅1%的第一金属元素zn,以及质量含量为二氧化硅悬浮液中二氧化硅5%的第二金属元素cr;

63.(3)将高分散悬浮液过滤,用含有醇的稀硫酸溶液充分洗涤至无金属残留,得到高分散缺陷位滤饼,并控制滤饼固含量为15wt%;含有醇的稀硫酸溶液中的醇为乙醇,乙醇的质量分数为5%,h

的浓度为0.1mol/l;

64.(4)将滤饼进行微波干燥,450℃焙烧6h,得到可再生芳烃吸附剂;所述微波干燥速度为1.2kg液体/kw

·

h。

65.实施例3

66.本实施例可再生芳烃吸附剂由下述制备步骤制得:

67.(1)80℃的条件下混合质量浓度为25%的水玻璃和质量浓度为25%的硝酸,ph为10的条件下沉淀,得到二氧化硅悬浮液;

68.(2)将二、三价混合金属盐溶液与二氧化硅悬浮液并流进入砂磨机,得到粒径d90=10μm的高分散悬浮液;所述混合金属盐溶液中包括质量含量为二氧化硅悬浮液中二氧化硅5%的第一金属元素mg,以及质量含量为二氧化硅悬浮液中二氧化硅1%的第二金属元素fe;

69.(3)将高分散悬浮液过滤,用含有醇的稀硫酸溶液充分洗涤至无金属残留,得到高分散缺陷位滤饼,并控制滤饼固含量为35wt%;含有醇的稀硫酸溶液中的醇为乙醇,乙醇的质量分数为15%,h

的浓度为0.5mol/l;

70.(4)将滤饼进行微波干燥,450℃焙烧4h,得到可再生芳烃吸附剂;所述微波干燥速度为0.8kg液体/kw

·

h。

71.实施例4

72.本实施例可再生芳烃吸附剂的制备,除了将含有醇的稀硫酸溶液中的醇等质量替换为甲醇外,其余均与实施例1相同。

73.实施例5

74.本实施例可再生芳烃吸附剂的制备,除了将含有醇的稀硫酸溶液中的醇等质量替换为乙二醇外,其余均与实施例1相同。

75.实施例6

76.本实施例可再生芳烃吸附剂的制备,除了将含有醇的稀硫酸溶液中的醇等质量替换为异丙醇外,其余均与实施例1相同。

77.实施例7

78.本实施例可再生芳烃吸附剂的制备,除了将第一金属元素等质量替换为cu,第二金属元素等质量替换为fe外,其余均与实施例1相同。

79.实施例8

80.本实施例可再生芳烃吸附剂的制备,除了将第一金属元素等质量替换为ni外,其余均与实施例1相同。

81.实施例9

82.本实施例可再生芳烃吸附剂的制备,除了将第一金属元素等质量替换为mg外,其余均与实施例1相同。

83.对比例1

84.本对比例提供了一种芳烃吸附剂的制备方法,除步骤(3)控制滤饼的固含量为10wt%外,其余均与实施例1相同。

85.对比例2

86.本对比例提供了一种芳烃吸附剂的制备方法,除步骤(3)控制滤饼的固含量为40wt%外,其余均与实施例1相同。

87.对比例3

88.本对比例提供了一种芳烃吸附剂的制备方法,除了将含有醇的稀硫酸中的醇替换为水,并使h

的浓度为0.3mol/l外,其余均与实施例1相同。

89.表1不同吸附剂nh

3-tpd酸强度和微孔孔容占比

[0090] nh

3-tpd酸强度微孔孔容占比,%实施例11366.3实施例21337.1实施例31306.9实施例41356.2实施例51396.7实施例61427.2实施例71257.0实施例81296.8实施例91306.8对比例111210.1对比例212112.8对比例31059.7

[0091]

吸附剂比表面积和孔体积采用micromeritics asap 3020吸附仪测定。样品测试前在350℃下预处理6h,在-196℃液氮温度下测定吸附等温线,通过用brunauer-emmett-teller(bet)方法计算比表面积,而微孔和介孔体积则通过t-plot方法获得,计算微孔孔容占比见表1所示。

[0092]

吸附剂总酸量在quantachrome chembet 3000化学吸附仪,利用程序升温氨吸附法(nh

3-tpd)测量。150mg样品在he气氛下500℃预处理1h,然后降温至100℃进行nh3吸附。使用nh3/he混合气(nh3的体积分数为5%)作为吸附气,100℃吸附30min,然后用he气吹扫

30min,以去除物理吸附的nh3。最后在he气氛下进行脱附,脱附温度从100℃上升到500℃,记录图谱,得到nh

3-tpd酸强度(见表1)。

[0093]

性能测试

[0094]

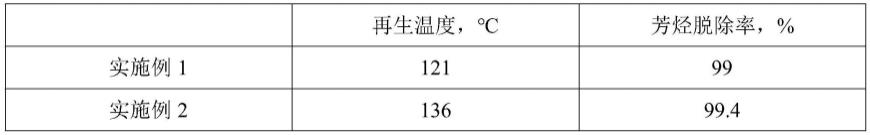

对实施例1-9提供的可再生芳烃吸附剂以及对比例1-3提供的芳烃吸附剂进行性能测试,将60g吸附剂装入固定床脉冲吸附脱附装置,首先对吸附剂进行预处理,条件为:活化温度80~150℃,升温速率为2~5℃/min,在120℃保持2小时,氮气(或者空气)流速为20~200ml/min。活化结束后降低床层温度至30~80℃,进行芳烃溶剂油精制实验,精制条件为:温度50~80℃,压力为0.1~2mpa,定量管体积5~15ml,采用正己烷溶剂对吸附柱润湿,泵速为1.0~2.5g/min,排尽柱内气泡后旋转六通阀,将芳烃溶剂油原料注入吸附柱,连续定期取样分析,用气相色谱仪和色谱-质谱联用仪分析液体产物组成,当出口正己烷浓度大于99%时,停止收集,更换冲洗溶剂为甲苯,收集精制溶剂油组分,蒸馏除去冲洗溶剂即得到精制后芳烃溶剂油,分析并计算得到产物中芳烃含量。对吸附剂在80-150℃条件下进行再生实验,纪录吸附剂再生温度,所得结果如表3所示。

[0095]

表2原料性质数据表

[0096]

项目指标密度,g/cm3(20℃)0.861运动黏度,40℃(mm2/s)4.21硫含量,ug/g9.3总芳烃含量,wt%45.8

[0097]

表3吸附剂再生数据

[0098][0099][0100]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保

护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。