1.本技术实施例涉及集成电路封装技术领域,特别涉及一种电子设备、集成电路及半导体器件。

背景技术:

2.随着电子技术的发展,芯片的尺寸、功耗和封装尺寸越来越大,封装芯片的散热问题也越来越受到关注。例如,服务器的cpu(central processing unit,cpu)芯片的结温降低1度就会使服务器的计算性能提升非常大。

3.相关技术中,封装芯片包括基板、裸片和封装盖,基板和封装盖围合形成容置腔,裸片设置在容置腔内。裸片的下表面与基板的上表面电连接,裸片的上表面与封装盖的下表面之间填充有热界面材料。裸片可以通过热界面材料和封装盖向外散热。

4.然而,相关技术中的裸片与封装盖之间的接触热阻容易增大,影响封装芯片散热。

技术实现要素:

5.本技术实施例提供一种电子设备、集成电路及半导体器件,能够减小半导体器件的裸片和导热壳体之间的接触热阻,从而能够改善半导体器件的散热效果。

6.第一方面,本技术实施例提供一种半导体器件,包括:基板;裸片,连接至所述基板;导热壳体,所述裸片位于所述导热壳体内;以及第一热界面材料;其中:所述导热壳体包括:第一部件和第二部件;所述第二部件围绕所述裸片固定在所述基板上,所述第一部件位于所述第二部件的顶壁形成的通孔中;所述第一部件的边缘靠近所述基板的部分形成有第一搭接部,所述第二部件的顶壁形成有第二搭接部,所述第一搭接部与所述第二搭接部搭接,所述第一搭接部位于所述第二搭接部和所述基板之间;所述第一热界面材料位于所述第一部件和所述裸片之间,用于将所述裸片产生的热量传导至所述第一部件。

7.本技术实施例提供的半导体器件,通过将裸片设置在基板和第一部件之间,并将第一热界面材料设置在裸片和第一部件之间,从而使裸片和第一部件之间可以通过第一热界面材料紧密贴合,使裸片产生的热量可以通过第一热界面材料传导至第一部件,进而可以减小裸片和第一部件之间的接触热阻,改善半导体器件的散热效果。

8.通过将第二部件环绕裸片固定在基板的上,使第一部件位于第二部件的顶壁形成的通孔中;并通过设置第一部件的边缘靠近基板的部分形成有第一搭接部,设置第二部件的顶壁形成有第二搭接部,使第二搭接部搭接在第一搭接部背离基板的一面,从而使第二部件可以将第一部件压紧在裸片上,第一方面,可以避免裸片和第一部件之间的第一热界面材料分层,以保证裸片和第一部件之间的接触热阻不会增大,保证半导体器件的散热效果;第二方面,在第一热界面材料固化的过程中,无需借助额外的工装向第一部件提供压力,以简化半导体器件的封装操作,提高半导体器件的封装效率;第三方面,可以防止第一部件脱落。

9.在一种可能的实现方式中,所述第二部件的顶壁的边缘远离所述基板的部分形成

有所述第二搭接部。

10.通过设置第二部件的顶壁的边缘远离基板的部分形成有第二搭接部,从而不仅便于将第一搭接部搭接在第二搭接部朝向基板的一面,而且便于沿平行于基板的方向对第一搭接部进行限位。

11.在一种可能的实现方式中,所述裸片背离所述基板的一面在所述基板上的正投影,位于所述第一部件朝向所述基板的一面在所述基板上的正投影范围内。

12.通过设置裸片背离基板的一面在基板上的正投影,位于第一部件朝向基板的一面在基板上的正投影范围内,从而使第一部件朝向基板的一面完全覆盖裸片背离基板的一面,进而可以增大裸片与第一部件之间的接触面积,改善散热效果。

13.在一种可能的实现方式中,所述裸片背离所述基板的一面在所述基板上的正投影,位于所述第一部件背离所述基板的一面在所述基板上的正投影范围内。

14.通过设置裸片背离基板的一面在基板上的正投影,位于第一部件背离基板的一面在基板上的正投影范围内,从而使第一部件背离基板的一面完全覆盖裸片背离基板的一面,进而使第一部件背离基板的一面受到的压力均匀传递至裸片背离基板的一面,以保证第一部件压紧裸片的效果。

15.在一种可能的实现方式中,所述第一部件背离所述基板的一面高于所述第二部件的顶壁背离所述基板的一面。

16.通过设置第一部件背离基板的一面高于第二部件的顶壁背离基板的一面,从而使设置在第一部件背离基板的一面的散热件或其他元器件可以进一步将第一部件压紧在裸片上,进而可以更好的避免裸片和第一部件之间的第一热界面材料分层,以进一步保证裸片和第一部件之间的接触热阻不会增大,进一步保证半导体器件的散热效果。

17.在一种可能的实现方式中,所述第一搭接部朝向所述基板的一面与所述第一部件朝向所述基板的一面平齐;所述第一搭接部背离所述基板的一面位于所述第一部件背离所述基板的一面和所述第一部件朝向所述基板的一面之间。

18.通过设置第一搭接部朝向基板的一面与第一部件朝向基板的一面平齐,从而可以保证第一部件朝向基板的一面与裸片背离基板的一面的贴合效果。通过设置第一搭接部背离基板的一面位于第一部件背离基板的一面和第一部件朝向基板的一面之间,从而不仅有利于设置第一部件背离基板的一面高于第二部件背离基板的一面;而且方便在第二搭接部搭接在第一搭接部背离基板的一面时,沿平行于基板的方向对第二搭接部进行限位。

19.在一种可能的实现方式中,所述第二搭接部背离所述基板的一面与所述第二部件的顶壁背离所述基板的一面平齐;所述第二搭接部朝向所述基板的一面位于所述第二部件的顶壁背离所述基板的一面和所述第二部件的顶壁朝向所述基板的一面之间;所述第二搭接部朝向所述基板的一面与所述第一搭接部背离所述基板的一面搭接。

20.通过设置第二搭接部背离基板的一面与第二部件的顶壁背离基板的一面平齐,从而有利于设置第二部件背离基板的一面低于第一部件背离基板的一面,以避免第二搭接部背离基板的一面干涉散热件或其他元器件将第一部件压紧在裸片上。通过设置第二搭接部朝向基板的一面位于第二部件的顶壁背离基板的一面和第二部件的顶壁朝向基板的一面之间,从而方便在第二搭接部朝向基板的一面搭接在第一搭接部背离基板的一面时,沿平行于基板的方向对第一搭接部进行限位。

21.在一种可能的实现方式中,所述第一搭接部背离所述基板的一面水平延伸,所述第二搭接部朝向所述基板的一面水平延伸。

22.通过设置第一搭接部背离基板的一面水平延伸,第二搭接部朝向基板的一面水平延伸,从而不仅使第一搭接部背离基板的一面和第二搭接部朝向基板的一面更好的贴合,使压力通过贴合面均匀传递,而且有利于保证第一搭接部和第二搭接部的厚度均匀、强度均匀。

23.在一种可能的实现方式中,所述第二搭接部朝向所述基板的一面设置有第一凸起,所述第一搭接部背离所述基板的一面设置有第一凹槽,所述第一凸起容置在所述第一凹槽内;和/或,所述第一搭接部背离所述基板的一面设置有第二凸起,所述第二搭接部朝向所述基板的一面设置有第二凹槽,所述第二凸起容置在所述第二凹槽内。

24.通过在第一搭接部背离基板的一面和第二搭接部朝向基板的一面设置相互配合的凸起和凹槽,从而在第二搭接部朝向基板的一面搭接在第一搭接部背离基板的一面时,凸起容置在凹槽内,进而可以沿平行于基板的方向对第一部件和第二部件进行更好的限位。

25.在一种可能的实现方式中,所述第二搭接部朝向所述基板的一面,自所述第二部件朝向所述第一部件倾斜延伸;所述第一搭接部背离所述基板的一面,自所述第二部件朝向所述第一部件倾斜延伸;所述第二搭接部朝向所述基板的一面的倾斜方向和倾斜角度,与所述第一搭接部背离所述基板的一面的倾斜方向和倾斜角度对应一致。

26.通过设置第二搭接部朝向基板的一面和第一搭接部背离基板的一面,均自第二部件朝向第一部件倾斜延伸;并使第二搭接部朝向基板的一面的倾斜方向和倾斜角度,与第一搭接部背离基板的一面的倾斜方向和倾斜角度对应一致,从而不仅使第一搭接部背离基板的一面和第二搭接部朝向基板的一面更好的贴合,而且有利于沿平行于基板的方向对第一部件和第二部件进行限位。

27.在一种可能的实现方式中,所述第二搭接部和所述第一搭接部的搭接处之间设置有弹性件。

28.通过在第二搭接部和第一搭接部的搭接处之间设置弹性件,从而使第二部件可以对第一部件提供预压力,以使第一部件更好的压紧在裸片上,进而有利于防止第一热界面材料分层。

29.在一种可能的实现方式中,所述第一搭接部沿所述第一部件的边缘环绕一周;或,所述第一搭接部包括多个第一搭接段,多个所述第一搭接段沿所述第一部件的周向间隔排布。

30.通过设置第一搭接部沿第一部件的边缘环绕一周;或,设置第一搭接部包括多个第一搭接段,多个第一搭接段沿第一部件的周向间隔排布,从而可以增加第一搭接部设置的灵活性,以便适应不同的应用场景。

31.在一种可能的实现方式中,所述第二搭接部沿所述通孔的边缘环绕一周;或,所述第二搭接部包括多个第二搭接段,多个所述第二搭接段沿所述通孔的周向间隔排布。

32.通过设置第二搭接部沿通孔的边缘环绕一周;或,设置第二搭接部包括多个第二搭接段,多个第二搭接段沿通孔的周向间隔排布,从而可以增加第二搭接部设置的灵活性,以便适应不同的应用场景。

33.在一种可能的实现方式中,所述第一部件背离所述基板的一面高于所述第二部件背离所述基板的一面的高度范围为0.5mm至1mm。

34.通过设置第一部件背离基板的一面高于第二部件背离基板的一面的高度范围为0.5mm至1mm,从而保证第一部件背离基板的一面高于第二部件背离基板的一面的高度在合适的范围内,进而不仅可以保证设置在第一部件背离基板的一面的散热件或其他元器件将第一部件压紧在裸片上的效果;而且可以避免占用过多空间。

35.在一种可能的实现方式中,所述第二搭接部自所述第二部件朝向所述第一部件延伸的宽度范围为2mm至3mm;和/或,所述第一搭接部自所述第一部件朝向所述第二部件延伸的宽度范围为2mm至3mm。

36.通过设置第二搭接部自第二部件朝向第一部件延伸的宽度范围为2mm至3mm;和/或,设置第一搭接部自第一部件朝向第二部件延伸的宽度范围为2mm至3mm,从而保证第一搭接部和第二搭接部的宽度在合适的范围内,进而不仅可以保证第一搭接部和第二搭接部的搭接稳定性和压力传递效果;而且可以避免影响第一部件和第二部件的结构强度。

37.在一种可能的实现方式中,所述第一部件和所述通孔之间间隙配合。

38.通过设置第一部件和通孔之间间隙配合,从而保证第一部件可以相对于第二部件朝向靠近基板的方向移动或具有朝向靠近基板的方向移动的趋势,进而保证施加在第一部件上的压力可以传递至第一热界面材料,以避免第一热界面材料分层。

39.在一种可能的实现方式中,所述半导体封装件包括至少两个所述裸片,每个所述裸片分别与所述基板连接;所述导热壳体包括至少两个所述第一部件和一个所述第二部件,每个所述第一部件位于一个所述裸片的所述第一热界面材料上方,所述第二部件的顶壁设有至少两个所述通孔,每个所述通孔容置一个所述第一部件。

40.通过在第二部件的顶壁设置至少两个通孔,并使至少两个第一部件一一对应容置在至少两个通孔内,从而可以在半导体器件包括至少两个裸片时,至少两个第一部件一一对应压紧在至少两个裸片的第一热界面材料上方,以保证至少两个裸片背离基板的一面的第一热界面材料不会分层,进而保证至少两个裸片的散热效果。

41.在一种可能的实现方式中,所述裸片与所述基板之间设置有底部填充胶。

42.通过在裸片与基板之间设置有底部填充胶,从而不仅可以保证裸片与基板之间电连接的可靠性,而且可以保证裸片设置在基板上的稳定性。

43.在一种可能的实现方式中,所述第一部件的材质和所述第二部件的材质相同;或,所述第一部件的材质和所述第二部件的材质不同,且所述第一部件的导热性能优于所述第二部件的导热性能。

44.通过设置第一部件的导热性能优于第二部件的导热性能,从而有利于保证裸片经由第一热界面材料和第一部件散热的效果,进而有利于保证半导体器件的散热效果。

45.在一种可能的实现方式中,所述第一热界面材料包括硅脂或金属银中的至少一种。

46.在一种可能的实现方式中,所述半导体器件包括芯片。

47.通过设置半导体器件包括芯片,从而提供了芯片的一种封装结构,有利于提高芯片的散热效果。

48.第二方面,本技术实施例提供一种集成电路,包括:电路板、散热件、第二热界面材

料以及至少一个如上任一项所述的半导体器件;所述半导体器件连接至所述电路板;所述散热件用于给所述半导体器件散热;所述第二热界面材料位于所述半导体器件和所述散热件之间。

49.本技术实施例提供的集成电路通过将半导体器件连接至电路板,将散热件靠近半导体器件设置,并将第二热界面材料设置在半导体器件和散热件之间,从而不仅使散热件对半导体器件进行更好的散热,以提升半导体器件的性能;而且可以使散热件对第一部件提供压力,以进一步避免第一部件和裸片之间的第一热界面材料分层,保证裸片的散热效果。另外,由于集成电路包括上述半导体器件,因此上述半导体器件所具有的效果,集成电路同样具有。

50.在一种可能的实现方式中,所述第二热界面材料包括碳纤维导热垫、凝胶、硅脂或相变导热材料中的至少一种。

51.第三方面,本技术实施例提供一种电子设备,至少包括如上所述的集成电路。

52.本技术实施例提供的电子设备中设置有上述集成电路,集成电路包括上述半导体器件。由于上述半导体器件的散热效果比较好,且上述集成电路进一步提升了对半导体器件的散热效果,因此半导体器件中的裸片的性能比较高且比较稳定,从而使电子设备的性能也比较高且比较稳定,进而不仅有利于优化电子设备的体验效果,而且有利于保证电子设备中信号传输的稳定性,确保电子设备的正常工作。

53.在一种可能的实现方式中,所述电子设备包括服务器。

54.通过在服务器中设置上述集成电路,集成电路包括上述半导体器件。由于上述半导体器件的散热效果比较好,且上述集成电路进一步提升了对半导体器件的散热效果,因此半导体器件中的裸片的性能比较高且比较稳定,从而使服务器的性能也比较高且比较稳定,进而不仅有利于优化服务器的体验效果,而且有利于保证服务器中信号传输的稳定性,确保服务器的正常工作。

55.第四方面,本技术实施例提供一种半导体器件的制作方法,包括:提供基板、裸片、第一部件和第二部件;将所述裸片朝向所述基板的一面和所述基板的上表面电连接;在所述裸片背离所述基板的一面设置第一热界面材料;将所述第一部件设置在所述第一热界面材料背离所述裸片的一面;将所述第二部件环绕设置在所述第一部件和所述裸片的周向上,其中,所述第二部件的顶壁设置有通孔,所述第一部件容置在所述通孔中;所述第一部件的边缘靠近所述基板的部分形成有第一搭接部,所述第二部件的顶壁形成有第二搭接部,所述第二搭接部搭接在所述第一搭接部背离所述基板的一面;将所述第二部件的底端与所述基板的上表面密封连接。

56.本技术实施例提供的裸片封装结构的制作方法,通过在裸片背离基板的一面设置第一热界面材料,将第一部件设置在第一热界面材料背离裸片的一面,从而使裸片背离基板的一面和第一部件朝向基板的一面通过第一热界面材料紧密贴合,进而可以减小裸片背离基板的一面和第一部件朝向基板的一面之间的接触热阻,改善裸片的散热效果。

57.通过将第二部件环绕设置在第一部件和裸片的周向上,使第一部件容置在第二部件顶壁的通孔中,并使第二部件的顶壁的第二搭接部搭接在第一部件边缘的第一搭接部背离基板的一面,另外将第二部件的底端与基板的上表面密封连接,从而使第二部件可以将第一部件压紧在裸片上,进而不仅在第一热界面材料固化的过程中,无需借助额外的工装

向第一部件提供压力,以简化半导体器件的封装操作,提高半导体器件的封装效率,并防止第一部件脱落;而且可以避免裸片和第一部件之间的第一热界面材料分层,保证裸片的散热效果。

附图说明

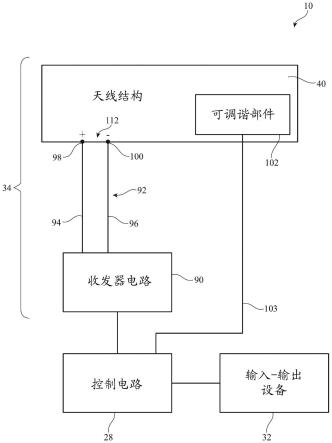

58.图1为相关技术中的半导体器件的结构示意图;

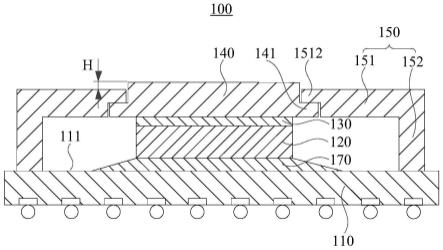

59.图2为本技术一实施例提供的半导体器件的结构示意图;

60.图3为本技术一实施例提供的半导体器件中第一部件和第二部件配合的部分结构示意图一;

61.图4为本技术一实施例提供的半导体器件中第一部件和第二部件配合的部分结构示意图二;

62.图5为本技术一实施例提供的半导体器件的俯视示意图一;

63.图6为本技术一实施例提供的半导体器件的俯视示意图二;

64.图7为本技术一实施例提供的半导体器件中第一搭接部和第二搭接部搭接的结构示意图一;

65.图8为本技术一实施例提供的半导体器件中第一搭接部和第二搭接部搭接的结构示意图二;

66.图9为本技术一实施例提供的半导体器件中第一搭接部和第二搭接部搭接的结构示意图三;

67.图10为本技术一实施例提供的半导体器件中第一搭接部和第二搭接部搭接的结构示意图四;

68.图11为本技术一实施例提供的半导体器件中第一搭接部和第二搭接部搭接的结构示意图五;

69.图12为本技术一实施例提供的半导体器件中弹性件在第一搭接部朝向第二搭接部的一面沿通孔的周向延伸的结构示意图;

70.图13为本技术一实施例提供的半导体器件中弹性件在第一搭接部朝向第二搭接部的一面沿通孔的周向间隔排布的结构示意图;

71.图14为本技术一实施例提供的半导体器件中第一部件的第一搭接部沿第一部件的边缘环绕一周的结构示意图;

72.图15为本技术一实施例提供的半导体器件中第一部件的多个第一搭接段沿第一部件的周向间隔排布的结构示意图;

73.图16为本技术一实施例提供的半导体器件中第二部件的第二搭接部沿通孔的边缘环绕一周的结构示意图;

74.图17为本技术一实施例提供的半导体器件中第二部件的多个第二搭接段沿通孔的周向间隔排布的结构示意图;

75.图18为本技术一实施例提供的半导体器件的制作方法的流程示意图;

76.图19为本技术一实施例提供的半导体器件的制作方法中将裸片朝向基板的一面和基板的上表面电连接的结构示意图;

77.图20为本技术一实施例提供的半导体器件的制作方法中在裸片背离基板的一面

设置第一热界面材料的结构示意图;

78.图21为本技术一实施例提供的半导体器件的制作方法中将第一部件设置在第一热界面材料背离裸片的一面的结构示意图;

79.图22为本技术一实施例提供的半导体器件的制作方法中将第二部件环绕设置在第一部件和裸片的周向上的结构示意图;

80.图23为本技术一实施例提供的集成电路的结构示意图;

81.图24为本技术一实施例提供的电子设备的结构示意图。

82.附图标记说明:

83.100、100

’‑

半导体器件;110、110

’‑

基板;111-上表面;

84.120、120

’‑

裸片;130、130

’‑

第一热界面材料;140

’‑

封装壳体;

85.140-第一部件;141-第一搭接部;1411-第一搭接段;

86.142-第一凹槽;143-第二凸起;150-第二部件;

87.151-顶壁;1511-通孔;1512-第二搭接部;

88.1513-第一凸起;1514-第二凹槽;1515-第二搭接段;

89.152-侧壁;160-弹性件;170-底部填充胶;

90.200-集成电路;210-电路板;220-散热件;

91.230-第二热界面材料;240-紧固件;300-电子设备。

具体实施方式

92.本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术,下面将结合附图对本技术实施例的实施方式进行详细描述。

93.印制电路板(printedcircuitboards,pcb),又称印刷电路板,是电子无源元件电气连接的提供者。芯片对于电子设备而言是最为核心的部分,具有逻辑处理与控制整机正常运行的作用,在电子设备中,该芯片主要以芯片封装结构的形式固定在印制电路板上,以起到稳定控制芯片封装结构内部的芯片与外部印制电路板稳定导通的目的。倒装芯片(flipchip)既是一种芯片互联技术,又是一种理想的芯片粘接技术,现已成为高端器件及高密度封装领域中经常采用的封装形式。

94.裸片(die)是晶圆经过切割测试后没有经过封装的芯片,裸片上通常只有用于封装的压焊点,不能直接应用于实际电路当中的。由于裸片极易受外部环境的温度、杂质和物理作用力的影响,很容易遭到破坏,因此必须封装在一个空间内,并引出相应的引脚,才能作为一个基本的元器件使用。

95.相关技术中,如图1所示,半导体器件100’例如芯片一般包括基板110’、裸片120’和封装壳体140’,裸片120’设置在基板110’的上表面,示例性的,裸片120’与基板110’的上表面之间可以直接通过锡球焊接来实现电连接。封装壳体140’盖合裸片120’,封装壳体140’的底端与基板110’的上表面密封连接,封装壳体140’的顶壁朝向基板110’的一面与裸片120’背离基板110’的一面之间设置有第一热界面材料130’。

96.然而,相关技术中,封装壳体140’下方的板级架构发热会发生翘曲,导致第一热界面材料130’受到的应力不均匀,从而导致裸片120’和封装壳体140’顶壁之间的第一热界面材料130’容易分层,进而导致裸片120’和封装壳体140’顶壁之间的接触热阻增大,影响裸

片的散热效果。

97.基于此,本技术实施例提供一种半导体器件,通过设置导热外壳包括第一部件和第二部件,将第一部件设置在裸片背离基板的一面,将第一热界面材料设置在裸片和第一部件之间;通过将第二部件环绕裸片固定在基板的上,使第一部件位于第二部件的顶壁形成的通孔中;并通过设置第一部件的边缘靠近基板的部分形成有第一搭接部,设置第二部件的顶壁形成有第二搭接部,使第二搭接部搭接在第一搭接部背离基板的一面,从而使第二部件可以将第一部件压紧在裸片上,第一方面,可以避免裸片和第一部件之间的第一热界面材料分层,以保证裸片和第一部件之间的接触热阻不会增大,保证半导体器件的散热效果;第二方面,在第一热界面材料固化的过程中,无需借助额外的工装向第一部件提供压力,以简化半导体器件的封装操作,提高半导体器件的封装效率;第三方面,可以防止第一部件脱落。

98.下面结合附图,对该半导体器件、集成电路和电子设备的具体结构进行详细介绍。

99.参照图2所示,本技术实施例提供一种半导体器件100,示例性的,半导体器件100包括但不限于芯片。该半导体器件100可以包括:基板110、裸片120,连接至基板110;导热壳体,裸片120位于导热壳体内;以及,第一热界面材料130。

100.基板110位于导热壳体内的区域还可以设置至少一个无源元件,从而使得半导体器件100可以集成更多的元件和功能,进而使半导体器件100的性能和电气特性得到提升。

101.其中,导热壳体包括第一部件140和第二部件150。示例性的,第一部件140和第二部件150可以均为导热部件;或者,第一部件140为导热部件,第二部件150可以根据实际需要选用。

102.在一种可能的实现方式中,第一部件140和第二部件150的材质可以相同,示例性的,第一部件140和第二部件150的材质可以均为铜基材表面镀镍。在另一种可能的实现方式中,第一部件140和第二部件150的材质可以不同,而且第一部件140的导热性能可以优于第二部件150的导热性能,从而有利于提升半导体器件100的散热效果。

103.第二部件150围绕裸片120固定在基板110上。示例性的,第二部件150可以包括顶壁151和侧壁152,侧壁152的顶端环绕连接在顶壁151的周向边缘,侧壁152和顶壁151可以一体成型形成第二部件150。侧壁152的底端(即第二部件150的底端)可以与基板110的上表面111密封连接,示例性的,侧壁152的底端与基板110的上表面111之间可以通过快干胶密封连接。侧壁152环绕在裸片120的周向上。

104.第二部件150的顶壁151设置有通孔1511,第一部件140容置在通孔1511中。在一种可能的实现方式中,通孔1511的形状包括但不限于方形、圆形、椭圆形和菱形,第一部件140的形状包括但不限于方形、圆形、椭圆形和菱形,且第一部件140的形状与通孔1511的形状相互匹配。示例性的,当通孔1511的形状为方形时,第一部件140的形状也为方形;当通孔1511的形状为圆形时,第一部件140的形状也为圆形;当通孔1511的形状为菱形时,第一部件140的形状也为菱形。

105.第一部件140和通孔1511之间可以间隙配合。例如,第一部件140和通孔1511之间沿平行于基板110的方向具有间隙,该间隙的大小可以根据实际需要进行设置,此处不做具体限制,只要能够保证第一部件140可以相对于第二部件150朝向靠近基板110的方向移动,或具有朝向靠近基板110的方向移动的趋势,以保证施加在第一部件140上的压力可以传递

至第一热界面材料130,避免第一热界面材料130分层。

106.第一部件140的边缘靠近基板110的部分形成有第一搭接部141,第二部件150的顶壁形成有第二搭接部1512,第一搭接部141与第二搭接部1512搭接,且第一搭接部141位于第二搭接部1512和基板110之间。可以理解的是,第一部件140和第一搭接部141为一体件;第二部件150和第二搭接部1512为一体件。

107.参照图3和图4所示,在一种可能的实现方式中,第二部件150的顶壁151靠近通孔1511的部分直接形成为第二搭接部1512,第一搭接部141凸出于第二部件150的顶壁151朝向基板110的一面,并搭接在第二搭接部1512朝向基板110的一面。

108.示例性的,第一搭接部141朝向基板110的一面可以与第一部件140朝向基板的一面平齐,如图3所示。或者,第一搭接部141朝向基板110的一面可以凸出于第一部件140朝向基板的一面,如图4所示,此时,裸片120和第一热界面材料130在第一部件140上的正投影可以位于第一搭接部141环绕的区域内。

109.参照图2所示,在另一种可能的实现方式中,第二部件150的顶壁151的边缘远离基板110的部分形成有第二搭接部1512,第二搭接部1512搭接在第一搭接部141背离基板110的一面。

110.第一热界面材料130位于第一部件140和裸片120之间,用于将裸片120产生的热量传导至第一部件140。在一种可能的实现方式中,第一热界面材料130包括硅脂或金属银中的至少一种。示例性的,第一热界面材料130可以为硅脂,或者,第一热界面材料130可以为金属银,或者,第一热界面材料130可以同时包括硅脂和金属银。

111.示例性的,裸片120位于基板110的上表面111和第一部件140朝向基板110的一面之间,且裸片120与基板110的上表面111之间可以直接通过锡球焊接来实现电连接。另外,裸片120与基板110之间可以填充底部填充胶170,从而不仅可以保证裸片120与基板110之间电连接的可靠性,而且可以保证裸片120设置在基板110上的稳定性。

112.第一热界面材料130位于裸片120背离基板110的一面和第一部件140朝向基板110的一面之间,第一热界面材料130可以充分填充裸片120背离基板110的一面和第一部件140朝向基板110的一面之间的缝隙,减少甚至消除空穴,以减小裸片120背离基板110的一面和第一部件140朝向基板110的一面之间的接触热阻,提高裸片120的散热效率,从而有利于提升裸片120的性能。

113.在第二部件150的底端与基板110的上表面111密封连接后,第二部件150顶壁151的第二搭接部1512可以经由第一部件140的第一搭接部141,向第一部件140施加压力,以使第一部件140压紧在裸片120上。第一方面,可以避免裸片120和第一部件140之间的第一热界面材料130分层,以避免裸片120和第一部件140之间的接触热阻增大,保证裸片120的散热效果;第二方面,在第一热界面材料130固化的过程中,无需借助额外的工装向第一部件140提供压力,以简化半导体器件100的封装操作,提高半导体器件100的封装效率;第三方面,可以防止第一部件140脱落,保证半导体器件100的质量。

114.参照图5所示,本技术一些实施例中,半导体器件100可以包括一个裸片120、一个第二部件150和一个第一部件140,此时,第二部件150的顶壁151设置一个通孔1511,第一部件140容置在通孔1511内,裸片120设置在第一部件140朝向基板的一面,裸片120和第一部件140之间设置第一热界面材料130。

115.参照图6所示,本技术另一些实施例中,半导体器件100可以包括至少两个裸片120,每个裸片120分别与基板110连接;导热壳体包括一个第二部件150和至少两个第一部件140,此时,第二部件150的顶壁151设置至少两个通孔1511,至少两个通孔1511可以间隔设置,至少两个第一部件140一一对应容置在至少两个通孔1511内,至少两个裸片120一一对应设置在至少两个第一部件140朝向基板的一面,每个裸片120朝向第一部件140的一面均设置第一热界面材料130。从而可以在半导体器件100中封装至少两个裸片120时,保证至少两个裸片120背离基板110的一面的第一热界面材料130均不会分层,进而保证至少两个裸片120的散热效果。

116.第一部件140背离基板110的一面可以高于第二部件150的顶壁151背离基板110的一面,以使设置在第一部件140背离基板110的一面的散热件220或其他元器件可以利用第一部件140背离基板110的一面和第二部件150的顶壁151背离基板110的一面的高度差,将第一部件140更好的压紧在裸片120上,从而可以更好的避免裸片120和第一部件140之间的第一热界面材料130分层,以进一步避免裸片120和部件之间的接触热阻增大,进一步保证裸片120的散热效果。

117.在一种可能的实现方式中,第一部件140背离基板110的一面高于第二部件150的顶壁151背离基板110的一面的高度h范围为0.5mm至1mm,以保证第一部件140背离基板110的一面高于第二部件150的顶壁151背离基板110的一面的高度在合适的范围内。一方面,可以避免第一部件140背离基板110的一面高于第二部件150的顶壁151背离基板110的一面的高度太低,影响设置在第一部件140背离基板110的一面的散热件220或其他元器件将第一部件140压紧在裸片120上的效果;另一方面,可以避免第一部件140背离基板110的一面高于第二部件150的顶壁151背离基板110的一面的高度太高,占用过多空间。

118.示例性的,第一部件140背离基板110的一面高于第二部件150的顶壁151背离基板110的一面的高度可以根据实际需要设置为0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm或0.5mm至1mm之间的任意值。

119.在一种可能的实现方式中,裸片120背离基板110的一面在基板110上的正投影,位于第一部件140朝向基板110的一面在基板110上的正投影范围内,以使第一部件140朝向基板110的一面完全覆盖裸片120背离基板110的一面,从而可以增大裸片120与第一部件140之间的接触面积,改善散热效果。

120.示例性的,裸片120背离基板110的一面的面积可以小于第一部件140朝向基板110的一面的面积,或者,裸片120背离基板110的一面的面积可以等于第一部件140朝向基板110的一面的面积。

121.在一种可能的实现方式中,裸片120背离基板110的一面在基板110上的正投影,位于第一部件140背离基板110的一面在基板110上的正投影范围内,以使第一部件140背离基板110的一面完全覆盖裸片120背离基板110的一面,进而使第一部件140背离基板110的一面受到的压力均匀传递至裸片120背离基板110的一面,以保证第一部件140压紧裸片120的效果,避免裸片120局部区域应力集中。

122.示例性的,裸片120背离基板110的一面的面积可以小于第一部件140背离基板110的一面的面积,或者,裸片120背离基板110的一面的面积可以等于第一部件140背离基板110的一面的面积。

123.在一种可能的实现方式中,第一搭接部141朝向基板110的一面与第一部件140朝向基板110的一面平齐,以保证第一部件140朝向基板110的一面与裸片120背离基板110的一面的贴合效果,从而有利于保证散热效果。

124.第一搭接部141背离基板110的一面位于第一部件140背离基板110的一面和第一部件140朝向基板110的一面之间。一方面,可以在第二搭接部1512搭接在第一搭接部141背离基板110的一面时,保证第一部件140背离基板110的一面高于第二部件150背离基板110的一面;另一方面,方便在第二搭接部1512搭接在第一搭接部141背离基板110的一面时,沿平行于基板110的方向对第二搭接部1512进行限位。

125.在一种可能的实现方式中,第二搭接部1512背离基板110的一面与第二部件150的顶壁151背离基板110的一面平齐,以在第二搭接部1512搭接在第一搭接部141背离基板110的一面时,避免第二搭接部1512背离基板110的一面干涉设置在第一部件140背离基板110的一面的散热件220或其他元器件对第一部件140的压力,从而可以保证设置在第一部件140背离基板110的一面的散热件220或其他元器件可以将第一部件140压紧在裸片120上。

126.第二搭接部1512朝向基板110的一面位于第二部件150的顶壁151背离基板110的一面和第二部件150的顶壁151朝向基板110的一面之间。一方面,可以在第二搭接部1512朝向基板110的一面搭接在第一搭接部141背离基板110的一面时,保证第二部件150背离基板110的一面低于第一部件140背离基板110的一面;另一方面,方便在第二搭接部1512朝向基板110的一面搭接在第一搭接部141背离基板110的一面时,沿平行于基板110的方向对第一搭接部141进行限位。

127.参照图7所示,本技术一些实施例中,第一搭接部141背离基板110的一面可以水平延伸,第二搭接部1512朝向基板110的一面可以水平延伸。一方面,使第一搭接部141背离基板110的一面和第二搭接部1512朝向基板110的一面更好的贴合,使压力通过贴合面均匀传递;另一方面,有利于保证第一搭接部141和第二搭接部1512的厚度均匀、强度均匀。

128.参照图8和图9所示,本技术另一些实施例中,第二搭接部1512朝向基板110的一面,可以自第二部件150朝向第一部件140倾斜延伸;第一搭接部141背离基板110的一面,可以自第二部件150朝向第一部件140倾斜延伸;第二搭接部1512朝向基板110的一面的倾斜方向和倾斜角度,与第一搭接部141背离基板110的一面的倾斜方向和倾斜角度对应一致。一方面,使第一搭接部141背离基板110的一面和第二搭接部1512朝向基板110的一面更好的贴合和限位;另一方面,有利于沿平行于基板110的方向对第一部件140和第二部件150进行限位。

129.例如,参照图8所示,第一搭接部141背离基板110的一面倾斜延伸形成第一搭接斜面,第一搭接斜面靠近第一部件140的一侧与基板110之间的距离,小于第一搭接斜面靠近第二部件150的一侧与基板110之间的距离。第二搭接部1512朝向基板110的一面倾斜延伸形成第二搭接斜面,第二搭接斜面靠近第一部件140的一侧与基板110之间的距离,小于第二搭接斜面靠近第二部件150的一侧与基板110之间的距离。

130.又如,参照图9所示,第一搭接部141背离基板110的一面倾斜延伸形成第一搭接斜面,第一搭接斜面靠近第一部件140的一侧与基板110之间的距离,大于第一搭接斜面靠近第二部件150的一侧与基板110之间的距离。第二搭接部1512朝向基板110的一面倾斜延伸形成第二搭接斜面,第二搭接斜面靠近第一部件140的一侧与基板110之间的距离,大于第

二搭接斜面靠近第二部件150的一侧与基板110之间的距离。

131.参照图10所示,本技术一些实施例中,第二搭接部1512朝向基板110的一面设置有第一凸起1513,第一搭接部141背离基板110的一面设置有第一凹槽142,第一凸起1513容置在第一凹槽142内。示例性的,第一凸起1513的截面形状包括但不限于三角形、方形和半圆形等;第一凹槽142的形状可以和第一凸起1513的形状匹配,第一凹槽142的截面形状包括但不限于三角形、方形和半圆形等。

132.在一种可能的实现方式中,第一凸起1513可以与第二搭接部1512同步沿通孔1511的边缘延伸,此时,第一凹槽142与第一凸起1513对应在第一搭接部141背离基板110的一面延伸。

133.在另一种可能的实现方式中,第一凸起1513可以在第二搭接部1512朝向基板110的一面沿通孔1511周向间隔排布,此时,第一凹槽142可以与第一凸起1513对应在第一搭接部141背离基板110的一面间隔排布,或延伸。

134.本技术另一些实施例中,第一搭接部141背离基板110的一面设置有第二凸起143,第二搭接部1512朝向基板110的一面设置有第二凹槽1514,第二凸起143容置在第二凹槽1514内。示例性的,第二凸起143的截面形状包括但不限于三角形、方形和半圆形等;第二凹槽1514的形状可以和第二凸起143的形状匹配,第二凹槽1514的截面形状包括但不限于三角形、方形和半圆形等。

135.在一种可能的实现方式中,第二凸起143可以与第一搭接部141同步沿第一部件140的边缘延伸,此时,第二凹槽1514与第二凸起143对应在第二搭接部1512朝向基板110的一面延伸。

136.在另一种可能的实现方式中,第二凸起143可以在第一搭接部141背离基板110的一面沿第一部件140的周向间隔排布,此时,第二凹槽1514可以与第二凸起143对应在第二搭接部1512朝向基板110的一面间隔排布,或延伸。

137.本技术再一些实施例中,第一搭接部141背离基板110的一面同时设置有第一凹槽142和第二凸起143,第二搭接部1512朝向基板110的一面同时设置有第一凸起1513和第二凹槽1514,第一凸起1513容置在第一凹槽142内,第二凸起143容置在第二凹槽1514内。其中,第一凸起1513、第一凹槽142、第二凸起143和第二凹槽1514的形状和排布方式可以参照上文的描述,此处不再赘述。

138.本技术实施例通过在第一搭接部141背离基板110的一面和第二搭接部1512朝向基板110的一面设置相互配合的凸起和凹槽,以在第二搭接部1512朝向基板110的一面搭接在第一搭接部141背离基板110的一面时,凸起容置在凹槽内,从而可以沿平行于基板110的方向对第一部件140和第二部件150进行更好的限位。

139.参照图11所示,在一种可能的实现方式中,第一搭接部141和第二搭接部1512的搭接处之间设置有弹性件160,即,第二搭接部1512朝向基板110的一面和第一搭接部141背离基板110的一面之间设置有弹性件160。第二部件150可以通过弹性件160对第一部件140提供预压力,以使第一部件140更好的压紧在裸片120上,从而有利于防止第一热界面材料130分层。示例性的,弹性件160包括但不限于弹簧、弹性垫和弹性胶。

140.参照图12所示,在一种可能的实现方式中,弹性件160可以在第二搭接部1512朝向基板110的一面和第一搭接部141背离基板110的一面之间沿通孔1511的周向延伸;示例性

的,弹性件160可以是由弹性垫或弹性胶形成的环形弹性件。

141.参照图13所示,在另一种可能的实现方式中,弹性件160可以在第二搭接部1512朝向基板110的一面和第一搭接部141背离基板110的一面之间沿通孔1511的周向间隔排布;示例性的,弹性件160可以是包括多个螺旋弹簧;或者,弹性件160可以包括多个点状弹性垫或点状弹性胶。

142.在一种可能的实现方式中,第一搭接部141沿第一部件140的边缘环绕一周,参照图14所示。或,第一搭接部141包括多个第一搭接段1411,多个第一搭接段1411沿第一部件140的周向间隔排布,参照图15所示。从而可以增加第一搭接部141设置的灵活性,以便适应不同的应用场景。

143.在一种可能的实现方式中,第二搭接部1512沿通孔1511的边缘环绕一周,参照图16所示。或,第二搭接部1512包括多个第二搭接段1515,多个第二搭接段1515沿通孔1511的周向间隔排布,参照图17所示。从而可以增加第二搭接部1512设置的灵活性,以便适应不同的应用场景。

144.具体实现时,当第一搭接部141包括多个第一搭接段1411,多个第一搭接段1411沿第一部件140的周向间隔排布时,第二搭接部1512沿通孔1511的边缘环绕一周;或者,当第二搭接部1512包括多个第二搭接段1515,多个第二搭接段1515沿通孔1511的周向间隔排布时,第一搭接部141沿第一部件140的边缘环绕一周,从而有利于减小第一部件140和第二部件150接合位置的缝隙。

145.在一种可能的实现方式中,第二搭接部1512自第二部件150朝向第一部件140延伸的宽度w2范围为2mm至3mm,以保证第二搭接部1512与第一搭接部141搭接的宽度在合适的范围内,一方面,可以避免第二搭接部1512与第一搭接部141搭接的宽度过小,影响第二搭接部1512和第一搭接部141的搭接稳定性和压力传递效果;另一方面,可以避免第二搭接部1512的宽度过大影响第二部件150的结构强度。

146.示例性的,第二搭接部1512自第二部件150朝向第一部件140延伸的宽度可以根据实际需要设置为2mm、2.2mm、2.4mm、2.6mm、2.8mm、3mm或2mm至3mm之间的任意值。

147.在一种可能的实现方式中,第一搭接部141自第一部件140朝向第二部件150延伸的宽度w1范围为2mm至3mm,以保证第一搭接部141与第二搭接部1512搭接的宽度在合适的范围内,一方面,可以避免第一搭接部141与第二搭接部1512搭接的宽度过小,影响第一搭接部141和第二搭接部1512的搭接稳定性和压力传递效果;另一方面,可以避免第一搭接部141的宽度过大影响第一部件140的结构强度。

148.本技术实施例提供一种具体的半导体器件100,裸片120的尺寸为35mm*35mm;裸片120的功耗为300w;第一部件140的尺寸为40mm*40mm;第二部件150的外周尺寸为75mm*75mm;第一搭接部141和第二搭接部1512的宽度范围均为2mm至3mm;第一部件140的背离基板110的一面高于第二部件150背离基板110的一面,高度差范围为0.5mm至1mm。

149.参照图18至图22所示,本技术实施例还提供一种半导体器件的制作方法。该半导体器件的制作方法包括:

150.s100:提供基板110、裸片120、第一部件140和第二部件150。

151.s200:将裸片120朝向基板110的一面和基板110的上表面111电连接。参照图19所示。

152.示例性的,首先可以将裸片120朝向基板110的一面和基板110的上表面111通过锡球焊接,以实现电连接;然后可以在裸片120朝向基板110的一面与基板110的上表面111之间填充底部填充胶170。

153.s300:在裸片120背离基板110的一面设置第一热界面材料130。参照图20所示。

154.其中,第一热界面材料130可以涂覆在裸片120背离基板110的一面。

155.s400:将第一部件140设置在第一热界面材料130背离裸片120的一面。参照图21所示。

156.s500:将第二部件150环绕设置在第一部件140和裸片120的周向上。参照图22所示。

157.其中,第二部件150的顶壁151设置有通孔1511,第一部件140容置在通孔1511中;第一部件140的边缘靠近基板110的部分形成有第一搭接部141,第二部件150的顶壁151形成有第二搭接部1512,第二搭接部1512搭接在第一搭接部141背离基板110的一面。

158.s600:将第二部件150的底端与基板110的上表面111密封连接。

159.示例性的,第二部件150的底端与基板110的上表面111之间可以通过快干胶密封连接,以保证第二部件150的稳定性。此时,第二部件150可以压紧第一部件140,使第一热界面材料130逐渐固化,从而无需借助额外的工装向第一部件140提供压力,进而可以简化裸片120的封装操作,提高裸片120的封装效率。

160.参照图23所示,本技术实施例还提供一种集成电路200。该集成电路200包括电路板210、散热件220、第二热界面材料230以及至少一个半导体器件100。其中,半导体器件100连接至电路板210,散热件220用于给半导体器件100散热,第二热界面材料230位于半导体器件100和散热件220之间。

161.示例性的,半导体器件100的基板110与电路板210电连接,例如可以直接通过锡球焊接来实现电连接。

162.散热件220可以设置在半导体器件100的第一部件140和第二部件150背离基板110的一面,且散热件220与电路板210固定连接。示例性的,散热件220与电路板210之间可以通过紧固件240例如螺钉固定连接。散热件220朝向第一部件140和第二部件150的一面可以为平面,散热件220背离第一部件140和第二部件150的一面可以设置散热翅片。

163.第二热界面材料230至少可以位于第一部件140背离基板110的一面和散热件220朝向基板110的一面之间。示例性的,第二热界面材料230包括碳纤维导热垫、凝胶、硅脂或相变导热材料中的至少一种,第二热界面材料230可以涂覆或直接放置在第一部件140背离基板110的一面。第二热界面材料230可以仅位于第一部件140背离基板110的一面和散热件220朝向基板110的一面之间;第二热界面材料230也可以同时位于第一部件140背离基板110的一面和散热件220朝向基板110的一面之间,以及,第二部件150背离基板110的一面和散热件220朝向基板110的一面之间。

164.本技术实施例提供的集成电路200通过将半导体器件100连接至电路板210,将散热件220靠近半导体器件100设置,并将第二热界面材料230设置在半导体器件100和散热件220之间,从而不仅使散热件220对半导体器件100进行更好的散热,以提升半导体器件100的性能。而且可以将散热件220设置在第一部件140背离基板110的一面,使散热件220可以对第一部件140提供均匀稳定的压力,以进一步避免第一部件140和裸片120之间的第一热

界面材料130分层,保证裸片120的散热效果。

165.另外,由于集成电路200包括上述半导体器件100,因此,集成电路200具有上述半导体器件100所具有的特征和效果。

166.参照图24所示,本技术实施例还提供一种电子设备300。该电子设备300至少包括上述集成电路200。

167.本技术实施例提供的电子设备300中设置有上述具有半导体器件100的集成电路200,由于集成电路200的散热效果比较好,因此集成电路200中的裸片120性能比较高且比较稳定,从而使电子设备300的性能也比较高且比较稳定,从而不仅有利于优化电子设备300的体验效果,而且有利于保证电子设备300中信号传输的稳定性,确保电子设备300的正常工作。

168.本技术一些实施例中,电子设备300可以为服务器,或者电子设备300还可以为手机、平板等设有半导体器件100的移动终端或固定终端。

169.通过在服务器中设置上述具有半导体器件100的集成电路200,由于集成电路200的散热效果比较好,因此,集成电路200中的裸片120性能比较高且比较稳定,从而使服务器的性能也比较高且比较稳定,进而不仅有利于优化服务器的体验效果,而且有利于保证服务器中信号传输的稳定性,确保服务器的正常工作。

170.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

171.本技术实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

172.最后应说明的是:以上各实施例仅用以说明本技术实施例的技术方案,而非对其限制。尽管参照前述各实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换。而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。