1.本发明涉及预应力检测技术领域,具体涉及灌浆后检测钢绞线锚下有效预应力的方法。

背景技术:

2.预应力混凝土是一种混凝土构件,主要应用于建筑工程,桥梁工程中。预压应力用来减小或抵消荷载所引起的混凝土拉应力,从而将结构构件的拉应力控制在较小范围,甚至处于受压状态,以推迟混凝土裂缝的出现和开展,从而提高构件的抗裂性能和刚度。

3.预应力混凝土分为先张法预应力混凝土和后张法预应力混凝土。参见附图1、图2,后张法预应力混凝土的预应力混凝土1包括混凝土体、位于混凝土体内的压浆孔道、位于压浆孔道内的预应力钢绞线2、固定在混凝土体两侧的锚具3、预应力钢绞线2两端被锚具3内的锚具夹片4卡住。

4.后张法预应力混凝土的施工顺序为:浇筑形成混凝土体、在混凝土体预留的压浆孔道内穿设预应力钢绞线2,采用锚具3固定预应力钢绞线2两端,两侧同时采用千斤顶对预应力钢绞线2施加拉力,使得预应力钢绞线2形成预应力,然后在压浆孔道内灌浆,灌浆所形成的灌浆体将预应力钢绞线锁定。

5.为了检测施工过程中是否施加了合格的预应力,一般是在灌浆前、预应力钢绞线2整体处于自由状态进行,其采用的方法有反拉法,例如:专利申请201811646344.4,该专利启示了:在灌浆前、预应力钢绞线2未被灌浆体10锁定时,预应力钢绞线2自由段的长度为10m,在反拉法下,设预应力钢绞线2的拉出位移量为

△

l,根据公式fs=

△

l/l*e*a,取

△

l=0.5mm-2.5mm,取l为10m=10000mm,取e为195000n/mm2,取a为140mm2,此时,得到fs为1.365kn-6.825kn,fs为位移量对预应力的影响值。因此,可以得出:在自由段较长时,即l较长时,可以忽略fs,直接取反拉力作为钢绞线锚下有效预应力,参见该专利,其提出:直接以使位移s稳定在一个恒定值时的反拉力f为锚头下有效预应力值fy。

6.也就是说,专利申请201811646344.4提出是在灌浆前进行检测钢绞线锚下有效预应力的方法。

7.一般来说,在本领域中,由于在灌浆后,预应力钢绞线2被灌浆体10锁定,因此,无法采用反拉法进行预应力的检测,参见附图2,一般按照规范要求对压浆孔道填充饱满的灌浆料,因此,从理论上来说,其内部的预应力钢绞线2完全被灌浆体10锁定,此时无法进行锚下有效预应力的检测,因此,现有的预应力检测方法都是要求在灌浆前完成,并加上现有的预应力检测方法较为繁琐,因此,很多工程中,大多数采用的是预应力施加时监理管理做到工程质量的保障,往往没有进行预应力检测或进行部分抽检合格后进行灌浆处理。

8.也就是说,现有这种在灌浆前进行预应力检测的方法对工程施工非常不友好,需要占用大量的工期时间采用。

9.因此,亟待一种将检测时机后移到灌浆施工完成之后的检测钢绞线锚下有效预应力的方法,以达到更佳的工程施工时间效益的同时能实现质量检测,以达到检测施工与工

程施工避免交叉干扰的技术问题。

技术实现要素:

10.本发明的目的在于提供灌浆后检测钢绞线锚下有效预应力的方法,以达到检测施工与工程施工避免交叉干扰的技术问题。

11.为了实现检测灌浆后的钢绞线锚下有效预应力,本发明提出:利用检测后张法预应力混凝土工艺固有压浆缺陷的尺寸标定为预应力钢绞线的自由段尺寸、利用反拉法平衡状态检测获得反拉驱动力、利用自由段尺寸计算自由段的弹性形变修正力并对反拉驱动力进行修正,最终获得钢绞线锚下有效预应力。

12.为解决上述技术问题,本发明采用了以下方案:

13.灌浆后检测钢绞线锚下有效预应力的方法,所述方法作用于预应力混凝土,预应力混凝土包括混凝土体、位于混凝土体内的压浆孔道、位于压浆孔道内的预应力钢绞线、固定在混凝土体两侧的锚具、预应力钢绞线两端被锚具内的锚具夹片卡住;所述方法应用于预应力钢绞线所在的压浆孔道灌浆后;包括以下步骤:

14.s1.在预应力钢绞线所在的压浆孔道灌浆形成灌浆体后,检测预应力钢绞线裸露于灌浆体外的自由段的长度尺寸l;

15.s2.在预应力钢绞线所在的压浆孔道灌浆形成灌浆体后,对预应力钢绞线施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力,记录预应力钢绞线的形变量及其对应的反拉驱动力,提取形变量发生首次跃变后的目标形变量

△

l其对应的反拉驱动力f,形变量发生首次跃变定性为预应力钢绞线裸露于灌浆体外的自由段发生可控弹性形变跃变;

16.s3.根据长度尺寸l、目标形变量

△

l计算弹性形变修正力fx,fx=

△

l/l*e*a,根据弹性形变修正力fx、反拉驱动力f计算灌浆后钢绞线锚下有效预应力fy,fy=f-fx,a为应力钢绞线的截面面积,e为预应力钢绞线的弹性模量。

17.本发明的设计原理为:

18.参见附图2,在理论工程中,一般按照规范要求对压浆孔道填充饱满的灌浆料,因此,从理论上来说,其内部的预应力钢绞线完全被灌浆体锁定,因此,在本领域中,一般认为在灌浆后、无法进行锚下有效预应力的检测。

19.参见图3,由于预应力混凝土具有拱形特性,因此,在灌浆后,其预应力钢绞线两端的区域会因为重力形成缺陷,该缺陷是很难避免的,在本发明中将该缺陷定性为:后张法预应力混凝土工艺固有压浆缺陷。因此,实际工程中,预应力钢绞线的两端存在部分段体并未被灌浆体锁定,因此,该段体存在可被反拉检测得到预应力的可能,未被灌浆体锁定的预应力钢绞线段体,在本发明中被定义为:预应力钢绞线裸露于灌浆体外的自由段。

20.参见附图1和专利申请201811646344.4,其是在未灌浆时的检测,其自由段为整个预应力钢绞线,因此,在其系统下,观测fs=

△

l/l*e*a,可以看出:由于l远大于

△

l,因此fs较小,并不影响反拉力。

21.参见附图4、图5,在本发明的系统中,本发明是在灌浆后进行的,该系统中的预应力钢绞线大部分区域被灌浆体锁定,仅有后张法预应力混凝土工艺固有压浆缺陷内的预应力钢绞线处于自由状态,因此,其fs=

△

l/l*e*a中的l由现有技术中的较大值锐减为一个较小值,因此,本发明对系统施加的反拉驱动力f,此时需要加入fs对其修正,其修正后的结

果才能被定性为钢绞线锚下有效预应力。

22.因此,本发明的技术原理是:对灌浆工艺缺陷造成预应力钢绞线裸露于灌浆体外的自由段施加反拉力,从而获得一个使得自由段形变后(此时锚具夹片松动)、形变量稳定在一个恒定值时的反拉力。此时整个系统处于平衡状态,此时的反拉驱动力f反向等于钢绞线锚下有效预应力f与裸露于灌浆体外的自由段的伸长载荷力(弹性形变修正力fx=fs)之和。在本发明中,考虑到由于灌浆体外的自由段较小,此时的裸露于灌浆体外的自由段的伸长载荷力较大,对反拉力的影响较大,因此,需要依赖将裸露于灌浆体外的自由段的伸长载荷力视为弹性形变修正力fx,利用弹性形变修正力fx对反拉驱动力f进行修正,最终得到灌浆后钢绞线锚下有效预应力fy。

23.需要说明的是:

24.s2中,反拉驱动力是由预应力混凝土内部指向外部、逐渐增大的,在逐渐增大的过程中,预应力钢绞线的形变量刚开始并不会明显变化或无变化,当f大于灌浆后钢绞线锚下有效预应力fy、锚具夹片与锚具的摩阻力fj、裸露于灌浆体外的自由段的伸长载荷力fx(弹性形变修正力fx)之和时,预应力钢绞线的形变量会发生明显变化,此时视为形变量的首次跃变;这种形变量可以采用位移监测技术对其监测。当首次跃变后,摩阻力fj消失,因此为了维持形变量不增大,需要控制反拉驱动力回落。因此本发明采用的反拉驱动力的控制系统为一个以维持形变量的动平衡控制系统。在此平衡态时的f即为所需要的反拉驱动力f,此时平衡状态的形变量即为所需要的目标形变量

△

l。

25.以此,本发明借助“缺陷”这个在工程上视为不利元素,对缺陷内的预应力钢绞线进行反拉,并利用回波法可以测量缺陷、并由此标定自由段,从而得到修正量,利用反拉动平衡系统力被修正后得到一个与真实的最接近的钢绞线锚下有效预应力。

26.该方法可以为灌浆后提供一种有效检测钢绞线锚下有效预应力的方法,该方法可以避免与工程施工交叉干扰的问题。

27.进一步的,

28.检测预应力钢绞线裸露于灌浆体外的自由段的长度尺寸l的具体过程为:

29.在预应力钢绞线所在的压浆孔道灌浆形成灌浆体后,采用压浆缺陷检测装备对预应力钢绞线所在的压浆孔道进行压浆缺陷检测,从压浆缺陷中筛选出相邻于锚具的压浆缺陷为后张法预应力混凝土工艺固有压浆缺陷,并得出后张法预应力混凝土工艺固有压浆缺陷的长度尺寸l1,将长度尺寸l1视为预应力钢绞线的第一自由段;

30.测量位于锚具内的锚具夹片的长度尺寸l2,将长度尺寸l2视为预应力钢绞线的第二自由段;

31.测量位于锚具夹片外部的预应力钢绞线的长度尺寸l3,将长度尺寸l3视为预应力钢绞线的第三自由段;

32.预应力钢绞线裸露于灌浆体外的自由段的长度尺寸l为:l1或l1 l2或l1 l2 l3。

33.进一步的,

34.对预应力钢绞线施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力的具体过程为:

35.采用反拉装备连接预应力钢绞线裸露于锚具夹片外的部分、并对预应力钢绞线施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力。

36.进一步的,

37.反拉装备为控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力的反拉装备。

38.进一步的,

39.反拉装备包括:位移测量工装、桥式压力传感器、驱动千斤顶、位移记录器、反拉驱动力记录器、反拉驱动力控制器;

40.位移测量工装包括位移测量套筒体、设于位移测量套筒体偏心位置处的位移传递机构、感应位移传递机构的位移传感器;

41.驱动千斤顶包括千斤顶静态部、千斤顶动作部;

42.位于锚具夹片外部的预应力钢绞线穿过位移测量套筒体、桥式压力传感器、千斤顶静态部、千斤顶动作部;

43.位移测量套筒体一端顶压在锚具外侧面,初始时、位移传递机构与锚具夹片接触;位移测量套筒体的另一端、桥式压力传感器、千斤顶静态部、千斤顶动作部顺次同轴连接,千斤顶动作部夹住预应力钢绞线,千斤顶动作部在千斤顶静态部的驱动下、施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

44.位移记录器连接位移传感器并记录位移值,位移值视为预应力钢绞线的形变量;

45.反拉驱动力记录器连接桥式压力传感器并记录压力值,压力值视为预应力钢绞线的形变量对应的反拉驱动力;

46.反拉驱动力控制器控制千斤顶静态部向千斤顶动作部施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

47.反拉驱动力控制器控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力。

48.进一步的,

49.反拉装备包括:延长钢绞线、连接器、位移测量工装、桥式压力传感器、驱动千斤顶、位移记录器、反拉驱动力记录器、反拉驱动力控制器;

50.位移测量工装包括位移测量套筒体、设于位移测量套筒体偏心位置处的位移传递机构、感应位移传递机构的位移传感器;

51.驱动千斤顶包括千斤顶静态部、千斤顶动作部;

52.连接器包括连接器外封体、连接块,位于锚具夹片外部的预应力钢绞线插入到连接块内、延长钢绞线的一端插入到连接块内,接器外封体一端顶压在锚具外侧面,连接块设置在接器外封体内部可移动,接器外封体另一端被位移测量套筒体顶压,初始时、位移传递机构与连接块接触;

53.位移测量套筒体的另一端、桥式压力传感器、千斤顶静态部、千斤顶动作部顺次同轴连接,延长钢绞线顺次穿过位移测量套筒体、桥式压力传感器、千斤顶静态部、千斤顶动作部,千斤顶动作部夹住延长钢绞线,千斤顶动作部在千斤顶静态部的驱动下、施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

54.位移记录器连接位移传感器并记录位移值,位移值视为预应力钢绞线的形变量;

55.反拉驱动力记录器连接桥式压力传感器并记录压力值,压力值视为预应力钢绞线的形变量对应的反拉驱动力;

56.反拉驱动力控制器控制千斤顶静态部向千斤顶动作部施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

57.反拉驱动力控制器控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力。

58.进一步的,

59.连接块包括:双头螺栓、左套筒、左夹片、右套筒、右夹片,左套筒内设左夹片、右套筒内设右夹片,位于锚具夹片外部的预应力钢绞线插入到左夹片内、延长钢绞线的一端插入到右夹片内,双头螺栓两端分别插入到左套筒、右套筒。

60.进一步的,

61.采用压浆缺陷检测装备对预应力钢绞线所在的压浆孔道进行压浆缺陷检测的具体过程为:在预应力钢绞线所在的压浆孔道对应的顶板或底板上沿测线布点,采用冲击回波法对测线进行数据采集并分析压浆孔道的压浆缺陷。

62.进一步的,

63.目标形变量

△

l随应力钢绞线裸露于灌浆体外的自由段的长度尺寸l增大而被整定增大。

64.进一步的,

65.目标形变量

△

l被整定为1mm-2mm。

66.本发明具有的有益效果:本发明为灌浆后、提供一种有效检测钢绞线锚下有效预应力的方法,该方法可以避免与工程施工交叉干扰的问题。

附图说明

67.图1为现有灌浆前进行反拉法有效预应力检测的示意图。

68.图2为理论状态的预应力混凝土结构示意图。

69.图3为实际状态的预应力混凝土结构示意图。

70.图4为本发明灌浆后进行反拉法有效预应力检测的初始状态示意图。

71.图5为本发明灌浆后进行反拉法有效预应力检测的平衡状态示意图。

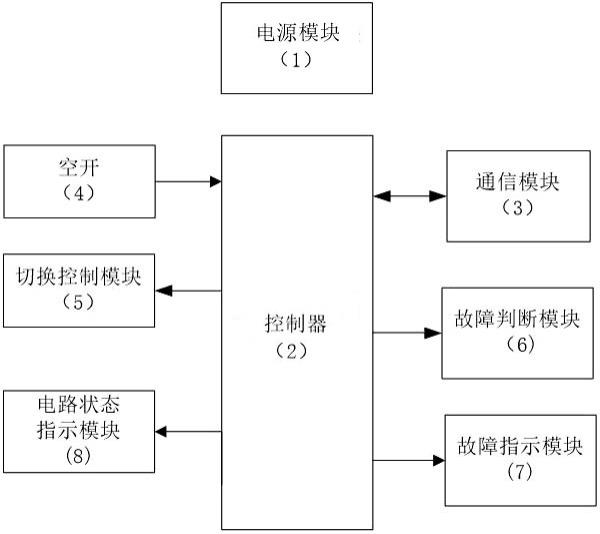

72.图6为本发明的控制系统的示意图。

73.图7为本发明的流程示意图。

74.图8为反拉驱动力由增大使得形变量达到目标形变量后处于平衡状态后的形变量与反拉驱动的关系示意图。

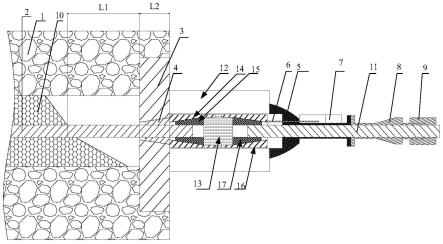

75.附图标记说明如下:1、预应力混凝土,2、预应力钢绞线,3、锚具,4、锚具夹片,5、位移测量工装,6、位移传递机构,7、位移传感器,8、千斤顶静态部,9、千斤顶动作部,10、灌浆体,11、延长钢绞线,12、连接器外封体,13、双头螺栓,14、左套筒,15、左夹片,16、右套筒,17、右夹片,18,后张法预应力混凝土工艺固有压浆缺陷。

具体实施方式

76.下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

77.实施例1

78.参见图1至图8:

79.本发明的灌浆后检测钢绞线锚下有效预应力的方法,所述方法作用于预应力混凝土1,参见附图4,预应力混凝土1包括混凝土体、位于混凝土体内的压浆孔道、位于压浆孔道内的预应力钢绞线2、固定在混凝土体两侧的锚具3、预应力钢绞线2两端被锚具3内的锚具夹片4卡住;所述方法应用于预应力钢绞线2所在的压浆孔道灌浆后;参见图7,包括以下步骤:

80.s1.在预应力钢绞线2所在的压浆孔道灌浆形成灌浆体10后,检测预应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l;

81.s2.在预应力钢绞线2所在的压浆孔道灌浆形成灌浆体10后,对预应力钢绞线2施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力,记录预应力钢绞线2的形变量及其对应的反拉驱动力,提取形变量发生首次跃变后的目标形变量

△

l其对应的反拉驱动力f,形变量发生首次跃变定性为预应力钢绞线2裸露于灌浆体10外的自由段发生可控弹性形变跃变;

82.s3.根据长度尺寸l、目标形变量

△

l计算弹性形变修正力fx,fx=

△

l/l*e*a,根据弹性形变修正力fx、反拉驱动力f计算灌浆后钢绞线锚下有效预应力fy,fy=f-fx,a为应力钢绞线2的截面面积,e为预应力钢绞线2的弹性模量。

83.参见图8,本发明采用反拉法向外拉扯预应力钢绞线2。为了避免对预应力钢绞线2造成损害,对预应力钢绞线2施加反拉驱动力时,反拉驱动力是逐渐增加的,由于本系统中存在锚具夹片4,若把锚具夹片4拉动,则表明反拉驱动力大于钢绞线锚下有效预应力,此时预应力钢绞线2的形变量会发生首次跃变现象,若之后继续加大反拉驱动力,则容易损害预应力钢绞线,因此,需要设定一个目标形变量

△

l,当侦察到目标形变量

△

l后,反拉驱动力停止增大或开始自反馈平衡,即以保持目标形变量

△

l为目标输出一个反拉驱动力,此时的反拉驱动力即为本发明所寻找的反拉驱动力f,参见附图8,图中表示了形变量出现首次跃变后维持在一个稳定值,即图中的目标形变量

△

l,图中同时表示了反拉驱动力由一个高位出现了一个回落后处于一个稳定值,此稳定值为反拉驱动力f。本发明采用反拉平衡法找到一个反拉驱动力f,利用该反拉驱动力f被修正,然后作为灌浆后钢绞线锚下有效预应力fy。

84.本发明的设计原理为:

85.参见附图2,在理论工程中,一般按照规范要求对压浆孔道填充饱满的灌浆料,因此,从理论上来说,其内部的预应力钢绞线2完全被灌浆体10锁定,因此,在本领域中,一般认为在灌浆后、无法进行锚下有效预应力的检测。

86.参见图3,由于预应力混凝土具有拱形特性,因此,在灌浆后,其预应力钢绞线2两端的区域会因为重力形成缺陷,该缺陷是很难避免的,在本发明中将该缺陷定性为:后张法预应力混凝土工艺固有压浆缺陷18。因此,实际工程中,预应力钢绞线2的两端存在部分段体并未被灌浆体10锁定,因此,该段体存在可被反拉检测得到预应力的可能,未被灌浆体10锁定的预应力钢绞线2段体,在本发明中被定义为:预应力钢绞线2裸露于灌浆体10外的自由段。

87.参见附图1和专利申请201811646344.4,其是在未灌浆时的检测,其自由段为整个预应力钢绞线2,因此,在其系统下,观测fs=

△

l/l*e*a,可以看出:由于l远大于

△

l,因此fs较小,并不影响反拉力,因此,该现有技术并不使用fs,而是以桥式压力传感器的计数直

接为锚下有效预应力fy。

88.参见附图3、图4、图5,在本发明的系统中,本发明是在灌浆后进行的,该系统中的预应力钢绞线2大部分区域被灌浆体10锁定,仅有后张法预应力混凝土工艺固有压浆缺陷18内的预应力钢绞线2处于自由状态,因此,其fs=

△

l/l*e*a中的l由现有技术中的较大值锐减为一个较小值,因此,本发明对系统施加的反拉驱动力f,此时需要加入fs对其修正,其修正后的结果才能被定性为钢绞线锚下有效预应力。

89.因此,本发明的技术原理是:对灌浆工艺缺陷造成预应力钢绞线2裸露于灌浆体10外的自由段施加反拉力,从而获得一个使得自由段形变后(此时锚具夹片4松动)、形变量稳定在一个恒定值时的反拉力。此时整个系统处于平衡状态,此时的反拉驱动力f反向等于钢绞线锚下有效预应力f与裸露于灌浆体10外的自由段的伸长载荷力(弹性形变修正力fx=fs)之和。在本发明中,考虑到由于灌浆体10外的自由段较小,此时的裸露于灌浆体10外的自由段的伸长载荷力较大,对反拉力的影响较大,因此,需要依赖将裸露于灌浆体10外的自由段的伸长载荷力视为弹性形变修正力fx,利用弹性形变修正力fx对反拉驱动力f进行修正,最终得到灌浆后钢绞线锚下有效预应力fy。

90.需要说明的是:

91.s2中,反拉驱动力是由预应力混凝土内部指向外部、逐渐增大的,在逐渐增大的过程中,预应力钢绞线2的形变量刚开始并不会明显变化或无变化,当f大于灌浆后钢绞线锚下有效预应力fy、锚具夹片4与锚具的摩阻力fj、裸露于灌浆体10外的自由段的伸长载荷力fx(弹性形变修正力fx)之和时,预应力钢绞线2的形变量会发生明显变化,此时视为形变量的首次跃变;这种形变量可以采用位移监测技术对其监测。当首次跃变后,摩阻力fj消失,因此为了维持形变量不增大,需要控制反拉驱动力回落。因此本发明采用的反拉驱动力的控制系统为一个以维持形变量的动平衡控制系统。在此平衡态时的f即为所需要的反拉驱动力f,此时平衡状态的形变量即为所需要的目标形变量

△

l。

92.以此,本发明借助“缺陷”这个在工程上视为不利元素,对缺陷内的预应力钢绞线2进行反拉,并利用回波法可以测量缺陷、并由此标定自由段,从而得到修正量,利用反拉动平衡系统力被修正后得到一个与真实的最接近的钢绞线锚下有效预应力。

93.该方法可以为灌浆后提供一种有效检测钢绞线锚下有效预应力的方法,该方法可以避免与工程施工交叉干扰的问题。

94.实施例2

95.在上述实施例1的基础上,检测预应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l的具体过程为:

96.在预应力钢绞线2所在的压浆孔道灌浆形成灌浆体10后,采用压浆缺陷检测装备对预应力钢绞线2所在的压浆孔道进行压浆缺陷检测,从压浆缺陷中筛选出相邻于锚具3的压浆缺陷为后张法预应力混凝土工艺固有压浆缺陷18,并得出后张法预应力混凝土工艺固有压浆缺陷18的长度尺寸l1,将长度尺寸l1视为预应力钢绞线2的第一自由段;

97.测量位于锚具内的锚具夹片4的长度尺寸l2,将长度尺寸l2视为预应力钢绞线2的第二自由段;

98.测量位于锚具夹片4外部的预应力钢绞线2的长度尺寸l3,将长度尺寸l3视为预应力钢绞线2的第三自由段;

99.预应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l为:l1或l1 l2或l1 l2 l3。

100.需要说明的是:

101.参见本发明附图4,在附图4中,在该附图的系统中,后张法预应力混凝土工艺固有压浆缺陷18内的预应力钢绞线2具有预应力,锚具夹片4所夹持的预应力钢绞线2具有预应力,位于锚具夹片4外部的预应力钢绞线2不具有预应力。同时在该系统中,由于位于锚具夹片4外部的预应力钢绞线2被截断,此时较短,为了方便施加反拉力,因此需要设计连接体连接一个延长钢绞线,方便反拉装备加载反拉力,参见附图4,本附图示意了一个具有延长钢绞线、及其配套的反拉装备,在此时,位于锚具夹片4外部的预应力钢绞线2被夹住,无形变特性,因此,在本附图中,标记了l1、l2,预应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l为l1 l2;即,由于该附图4采用了连接体连接了预应力钢绞线2裸露于锚具夹片4外的外露段,因此l3这段并不参与到l中。

102.另外,在锚具夹片4较短时,即一些小的预应力混凝土中,锚具夹片4较小时,可以忽略不计,因此预应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l为l1。

103.另外,当不采用连接体夹持位于锚具夹片4外部的预应力钢绞线2时,而是采用焊接方式连接一个延长钢绞线,或本身延长钢绞线没有被截断,足够施加反拉力时,因此需要考虑l3参与到计算中,此时,预应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l为l1 l2 l3。

104.实施例3

105.在上述实施例的基础上,参见附图4、5,对预应力钢绞线2施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力的具体过程为:

106.采用反拉装备连接预应力钢绞线2裸露于锚具夹片4外的部分、并对预应力钢绞线2施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力。

107.进一步的,

108.反拉装备为控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力的反拉装备。

109.进一步的,

110.反拉装备包括:位移测量工装5、桥式压力传感器、驱动千斤顶、位移记录器、反拉驱动力记录器、反拉驱动力控制器;

111.位移测量工装5包括位移测量套筒体、设于位移测量套筒体偏心位置处的位移传递机构6、感应位移传递机构6的位移传感器7;

112.驱动千斤顶包括千斤顶静态部8、千斤顶动作部9;

113.位于锚具夹片4外部的预应力钢绞线2穿过位移测量套筒体、桥式压力传感器、千斤顶静态部8、千斤顶动作部9;

114.位移测量套筒体一端顶压在锚具外侧面,初始时、位移传递机构6与锚具夹片4接触;位移测量套筒体的另一端、桥式压力传感器、千斤顶静态部8、千斤顶动作部9顺次同轴连接,千斤顶动作部9夹住预应力钢绞线2,千斤顶动作部9在千斤顶静态部8的驱动下、施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

115.如图6所示,

116.位移记录器连接位移传感器7并记录位移值,位移值视为预应力钢绞线2的形变量;

117.反拉驱动力记录器连接桥式压力传感器并记录压力值,压力值视为预应力钢绞线2的形变量对应的反拉驱动力;

118.反拉驱动力控制器控制千斤顶静态部8向千斤顶动作部9施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

119.反拉驱动力控制器控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力。

120.实施例4

121.在上述实施例的基础上,参见附图4、5,对预应力钢绞线2施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力的具体过程为:

122.采用反拉装备连接预应力钢绞线2裸露于锚具夹片4外的部分、并对预应力钢绞线2施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力。

123.进一步的,

124.反拉装备为控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力的反拉装备。

125.反拉装备包括:延长钢绞线11、连接器、位移测量工装5、桥式压力传感器、驱动千斤顶、位移记录器、反拉驱动力记录器、反拉驱动力控制器;

126.位移测量工装5包括位移测量套筒体、设于位移测量套筒体偏心位置处的位移传递机构6、感应位移传递机构6的位移传感器7;

127.驱动千斤顶包括千斤顶静态部8、千斤顶动作部9;

128.连接器包括连接器外封体12、连接块,位于锚具夹片4外部的预应力钢绞线2插入到连接块内、延长钢绞线11的一端插入到连接块内,接器外封体12一端顶压在锚具外侧面,连接块设置在接器外封体12内部可移动,连接器外封体12另一端被位移测量套筒体顶压,初始时、位移传递机构6与连接块接触;

129.位移测量套筒体的另一端、桥式压力传感器、千斤顶静态部8、千斤顶动作部9顺次同轴连接,延长钢绞线11顺次穿过位移测量套筒体、桥式压力传感器、千斤顶静态部8、千斤顶动作部9,千斤顶动作部9夹住延长钢绞线11,千斤顶动作部9在千斤顶静态部8的驱动下、施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

130.如图6所示,

131.位移记录器连接位移传感器7并记录位移值,位移值视为预应力钢绞线2的形变量;

132.反拉驱动力记录器连接桥式压力传感器并记录压力值,压力值视为预应力钢绞线2的形变量对应的反拉驱动力;

133.反拉驱动力控制器控制千斤顶静态部8向千斤顶动作部9施加由预应力混凝土内部指向外部、逐渐增大的反拉驱动力;

134.反拉驱动力控制器控制反拉驱动力超过整定驱动力安全限制值或位移量超过整定位移安全限制值时停止增加反拉驱动力。

135.其中,千斤顶静态部8包括油泵机和千斤顶压力体。

136.其中,反拉驱动力控制器、反拉驱动力记录器、位移记录器可以是同一执行主体也可以是不同执行主体。

137.进一步的,

138.连接块包括:双头螺栓13、左套筒14、左夹片15、右套筒16、右夹片17,左套筒14内设左夹片15、右套筒16内设右夹片17,位于锚具夹片4外部的预应力钢绞线2插入到左夹片15内、延长钢绞线11的一端插入到右夹片17内,双头螺栓13两端分别插入到左套筒14、右套筒16。

139.上述实施例需要考虑的一些因素有:

140.采用压浆缺陷检测装备对预应力钢绞线2所在的压浆孔道进行压浆缺陷检测的具体过程为:在预应力钢绞线2所在的压浆孔道对应的顶板或底板上沿测线布点,采用冲击回波法对测线进行数据采集并分析压浆孔道的压浆缺陷。

141.目标形变量

△

l随应力钢绞线2裸露于灌浆体10外的自由段的长度尺寸l增大而被整定增大。

142.目标形变量

△

l被整定为1mm-2mm。

143.另外,本发明所获得的灌浆后检测钢绞线锚下有效预应力的用途是:将其与当前检测工况下、锚下有效预应力设计值进行比较,从而评价该预应力钢绞线的预应力是否达标。锚下有效预应力设计值可以根据jtg 3362等规范文件进行计算获得。

144.本发明将截断后的预应力钢绞线通过连接体将延长钢绞线连接成一个整体、通过连接器外封体完全套住钢绞线的连接部位(连接体),提供反拉设备施加反拉力。

145.连接体直径49mm,长度194mm,退火硬度不大于235hb的不锈钢材料,整体能够承受拉力不小于200kn。

146.位移测量工装长度大于200mm,直径大于49mm,退火硬度不大于235hb的不锈钢材料,整体能够承受压力不小于250kn。

147.反拉力设备中的油泵、千斤顶,能够施加最大张拉力250kn。

148.本发明所述的方法,需要两套装备配合完成,第一套装备为压浆缺陷检测装备,压浆缺陷检测装备是一种利用回波法检测缺陷的装备,该装备为现有技术,在此不再赘述。通过该装备可以获得预应力混凝土内部的缺陷,筛选出目标缺陷后,根据该目标缺陷的长度标定出对应的预应力钢绞线段的长度。第二套装备为反拉装备,该反拉装备已在本发明中详细记载,其可以采用现有的如背景技术所引述的反拉装备,也可以在该现有技术的基础上增设一个连接器而形成的反拉装备。

149.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。