c/c复合材料长时抗氧化烧蚀hfb

2-sic-tasi2涂层的制备方法

技术领域

1.本发明属于c/c复合材料涂层技术领域,涉及一种c/c复合材料长时抗氧化烧蚀hfb

2-sic-tasi2涂层的制备方法。

背景技术:

2.碳/碳(c/c)复合材料是指以碳纤维及其织物为增强材料,以碳(或石墨)为基体,通过致密化和石墨化处理制成的复合材料,由于其低密度、低热膨胀系数、优异的高温性能而被广泛应用于航空航天领域。但其在高温有氧环境下极易被氧化,这种氧化敏感性严重地限制了其使用范围。高温涂层技术是提升c/c复合材料抗氧化性能的有效方法。

3.近年来,c/c复合材料表面的高温涂层以陶瓷涂层为主,sic因其与c/c复合材料的热膨胀系数相近,在高温下可以产生致密的sio2玻璃层,保护基体不被氧化而成为主要的涂层材料。但当温度超过1500℃时,sio2玻璃层稳定性下降,sic涂层的抗氧化能力受到限制。

4.hfb2具有高熔点、高强度、高硬度等优异的综合性能,将其引入sic涂层是提高其高温热防护稳定性的有效方法。文献一“wang p,li h,jia y,et al.ablation resistance of hfb

2-sic coating prepared by in-situ reaction method for sic coated c/c composites[j].ceramics international,2017,43(15):12005-12012.”采用包埋法在c/c复合材料表面制备了hfb

2-sic涂层,该涂层在热流密度为2400kw/m2的氧乙炔火焰下烧蚀60s后,涂层c/c复合材料的质量烧蚀率和线烧蚀率为0.147mg/s和0.267μm/s,与sic涂层相比分别降低了21.8%和60.0%。但hfb

2-sic涂层的长时抗烧蚀性能较弱,在氧乙炔火焰烧蚀环境中,涂层的有效防护时间较短,并且通过包埋法反应生成的涂层均匀性和成分含量难以控制,易影响材料的性能稳定性。文献二“feng g,li h,yao x,et al.ablation resistance of tac-modified hfc coating prepared by supersonic plasma spraying for sic-coated carbon/carbon composites[j].ceramics international,2019,45(14):17936-17945.”通过等离子喷涂法在包埋sic涂层的c/c复合材料表面制备了hfc-tac涂层,在热流密度为2.38mw/m2的氧乙炔火焰下烧蚀60s,其质量和线烧蚀率分别为-0.35mg/s和-1.05μm/s。在高温环境下ta的氧化物可以与hfo2反应生成hf6ta2o

17

相,不仅具有相对较高的熔点,而且可以减少相变引起的损伤,这表明在涂层中加入适量的钽基化合物可以提高涂层的防护效果。但通过等离子喷涂法制备的涂孔隙率较高,与基体结合能力有待提升。

[0005]

针对涂层致密度以及与基体结合性问题,文献三“jiang y,liu t,ru h,et al.oxidation and ablation protection of double layer hfb

2-sic-si/sic-si coating for graphite materials[j].journal of alloys and compounds,2019,782:761-771.”通过料浆涂覆结合高温气相渗硅的方法在石墨基体上制备了hfb

2-sic涂层,该涂层与基体结合良好,在热流密度为2.38mw/m2的氧乙炔火焰下烧蚀90s后,涂层样品的质量和线烧蚀速率分别为0.36mg/s和-0.31μm/s。实现hf氧化产物高温稳定性的有效控制,对

进一步提升该涂层的长时烧蚀性能十分关键。此外,由于石墨材料的组织结构相对均匀,c/c复合材料的微观结构较为复杂,存在碳纤维、碳基体和纤维/基体界面等,若采用料浆涂覆结合高温气相渗硅在c/c表面制备防氧化涂层,还需要有效解决涂层与基体的物理化学性质匹配相容难题。

技术实现要素:

[0006]

要解决的技术问题

[0007]

为了避免现有技术的不足之处,本发明提出一种c/c复合材料长时抗氧化烧蚀hfb

2-sic-tasi2涂层的制备方法,以提高c/c复合材料的防氧化抗烧蚀性能。

[0008]

技术方案

[0009]

一种c/c复合材料长时抗氧化烧蚀hfb

2-sic-tasi2涂层的制备方法,其特征在于步骤如下:

[0010]

步骤1:将c/c复合材料,用无水乙醇进行超声清洗,并在温度为60~100℃的电热鼓风干燥箱中烘干2~4h;

[0011]

步骤2:将20-40wt.%的sic,55-75wt.%的无水乙醇,5-12wt.%的酚醛树脂混合配制成sic-酚醛树脂料浆,将8-20wt.%的sic,23-38wt.%的hfb2,4-10wt.%的tasi2,42-62wt.%的无水乙醇,4-10wt.%的酚醛树脂混合配制成hfb

2-sic-tasi

2-酚醛树脂料浆,再将配置好的料浆充分搅拌并超声,直至料浆中无明显团聚颗粒,此时sic-酚醛树脂料浆、hfb

2-sic-tasi

2-酚醛树脂料浆制备完成;

[0012]

步骤3:为缓解c/c基体与外涂层之间的物理化学性质差异和热膨胀系数不匹配,首先在c/c复合材料表面预先制备一层sic内涂层;将c/c复合材料浸入sic-酚醛树脂浆料后干燥以获得内部sic涂层;

[0013]

然后,将具有sic预涂层的c/c复合材料浸入hfb

2-sic-tasi

2-酚醛树脂料浆中以获得外部hfb

2-sic-tasi2涂层;

[0014]

之后,将涂覆后的c/c复合材料在180~300℃下固化2~5h,然后在ar气气氛中,温度为900~1200℃下碳化2~5h,得到树脂碳-hfb

2-sic-tasi2预涂层;

[0015]

步骤4:将具有树脂碳-hfb

2-sic-tasi2预涂层的c/c复合材料放入底部带有硅块的石墨坩埚中进行渗硅处理,在ar气氛中以5~10℃/min的速率升温,于1800~1900℃保温10~40min后,最终获得带有hfb

2-sic-tasi2涂层的c/c复合材料。

[0016]

所述c/c复合材料采用密度为1.7~1.75g/cm3的2.5d-c/c复合材料。

[0017]

所述步骤3的浸入sic-酚醛树脂浆料后在60~100℃的烘箱中干燥。

[0018]

有益效果

[0019]

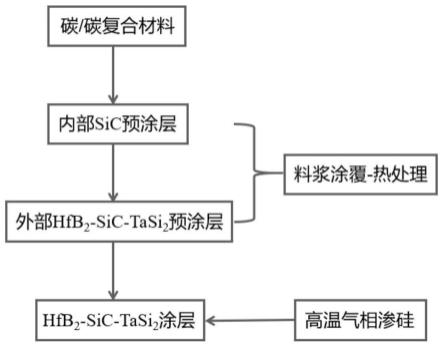

本发明提出的一种c/c复合材料长时抗氧化烧蚀hfb

2-sic-tasi2涂层的制备方法,通过料浆涂覆辅助高温气相渗硅法在c/c复合材料表面制备hfb

2-sic-tasi2涂层。具体过程为:将c/c复合材料清洗后烘干备用;通过料浆涂覆在c/c复合材料表面制备树脂-sic内预涂层和树脂-hfb

2-sic-tasi2外预涂层;高温碳化-气相渗硅法获得hfb

2-sic-tasi2涂层。

[0020]

1.在hfb

2-sic涂层中加入适量的tasi2,可以提高涂层高温表面生成的玻璃相的阻氧能力和稳定性,使涂层具有良好的长时抗烧蚀性能。

[0021]

2.料浆涂覆结合高温气相渗硅法制备hfb

2-sic-tasi2涂层,可以通过预涂层的组

分、含量和厚度的合理控制,有效缓解涂层与c/c基体热膨胀不匹配和实现hfb2、tasi2含量的有效控制。

[0022]

3.料浆涂覆结合高温气相渗硅法在制备hfb

2-sic-tasi2涂层过程中,可以通过调控hfb2、tasi2、sic颗粒尺寸以及树脂含量,获得合理的预涂层孔隙结构,便于气相si的渗入和原位反应,提高涂层的致密性以及其与c/c基体的结合性。

附图说明

[0023]

图1为本发明工艺流程图

[0024]

图2为高温碳化后树脂碳-hfb

2-sic-tasi2预涂层的微观照片

[0025]

图3为渗si后hfb

2-sic-tasi2涂层的微观照片

[0026]

图4为hfb

2-sic-tasi2涂层的xrd图谱

具体实施方式

[0027]

现结合实施例、附图对本发明作进一步描述:

[0028]

实施例一

[0029]

步骤1,使用密度为1.75g/cm3的2.5d-c/c复合材料,将其加工成尺寸为10mm

×

10mm

×

10mm的试样,为了防止试样棱角处出现应力集中而导致涂层剥落,需要用400目sic砂纸对试样边缘进行预倒角处理。用无水乙醇将打磨后的c/c复合材料进行超声清洗,并在温度为70℃的电热鼓风干燥箱中烘干2h。

[0030]

步骤2,将35.3wt.%的sic,58.8wt.%的无水乙醇,5.9wt.%的酚醛树脂混合配制成sic-酚醛树脂料浆,将18.2wt.%的sic,27.3wt.%的hfb2,4.5wt.%的tasi2,45.5wt.%的无水乙醇,4.5wt.%的酚醛树脂混合配制成hfb

2-sic-tasi

2-酚醛树脂料浆,再将配置好的料浆充分搅拌并超声,直至料浆中无明显团聚颗粒,此时sic-酚醛树脂料浆、hfb

2-sic-tasi

2-酚醛树脂料浆制备完成。

[0031]

步骤3,为缓解c/c基体与外涂层之间的物理化学性质差异和热膨胀系数不匹配,首先将c/c基体浸入sic-酚醛树脂浆料并在70℃的烘箱中干燥以获得树脂-sic内预涂层。然后,将带有树脂-sic内预涂层的c/c复合材料浸入hfb

2-sic-tasi

2-酚醛树脂料浆中以获得树脂-hfb

2-sic-tasi2外预涂层。之后,将涂覆的样品在300℃下固化5h,然后在ar气气氛中在900℃下碳化2h,得到树脂碳-hfb

2-sic-tasi2预涂层。

[0032]

步骤4,将带有树脂碳-hfb

2-sic-tasi2预涂层的c/c复合材料放入底部带有硅块的石墨坩埚中进行渗硅处理,在ar气氛中以5℃/min的速率升温,于1800℃保温30min后,最终获得带有hfb

2-sic-tasi2涂层的c/c复合材料。

[0033]

本实施例得到的hfb

2-sic-tasi2涂层在1700℃静态氧化262h后,失重仅为0.56%。而通过包埋法制备的hfb

2-sic涂层在1700℃氧化48h后质量损失达到2.53%,料浆涂覆辅助包埋法制备的hfb

2-sic涂层在1700℃氧化156h后质量损失为1.65%。[zhou l,zhang j,hu d,et al.high temperature oxidation and ablation behaviors of hfb

2-sic/sic coatings for carbon/carbon composites fabricated by dipping-carbonization assisted pack cementation[j].journal of materials science&technology,2022,111:88-98.]。

[0034]

实施例二

[0035]

步骤1,使用密度为1.75g/cm3的2.5d-c/c复合材料,将其加工成尺寸为φ30mm

×

5mm的圆柱形试样,用无水乙醇进行超声清洗,并在温度为100℃的电热鼓风干燥箱中烘干4h。

[0036]

步骤2,将35wt.%的sic,59wt.%的无水乙醇,6wt.%的酚醛树脂混合配制成sic-酚醛树脂料浆,将18.2wt.%的sic,27.3wt.%的hfb2,4.5wt.%的tasi2,45.5wt.%的无水乙醇,4.5wt.%的酚醛树脂混合配制成hfb

2-sic-tasi

2-酚醛树脂料浆,再将配置好的料浆充分搅拌并超声,直至料浆中无明显团聚颗粒,此时sic-酚醛树脂料浆、hfb

2-sic-tasi

2-酚醛树脂料浆制备完成。

[0037]

步骤3,为缓解c/c基体与外涂层之间的物理化学性质差异和热膨胀系数不匹配,首先在c/c复合材料表面预先制备一层sic内涂层。将c/c基体浸入sic-酚醛树脂浆料并在70℃的烘箱中干燥以获得树脂-sic内预涂层。然后,将复合材料浸入hfb

2-sic-tasi

2-酚醛树脂料浆中获得树脂-hfb

2-sic-tasi2外预涂层。之后,将涂覆的样品在180℃下固化3h,然后在ar气气氛中在900℃下碳化5h,得到树脂碳-hfb

2-sic-tasi2预涂层。

[0038]

步骤4,将具有树脂碳-hfb

2-sic-tasi2预涂层的c/c复合材料放入底部带有硅块的石墨坩埚中进行渗硅处理,在ar气氛中以5℃/min的速率升温,于1900℃保温15min后,最终获得带有hfb

2-sic-tasi2涂层的c/c复合材料。

[0039]

在热流密度为2.38mw/m2的氧乙炔火焰下烧蚀360s,hfb

2-sic-tasi2涂层的线烧蚀率和质量烧蚀率分别为-0.550μm/s和-0.012mg/s,hfb

2-sic涂层的线烧蚀率和质量烧蚀率分别为-0.889μm/s和-0.01mg/s,hfb

2-sic-tasi2涂层较hfb

2-sic涂层的线烧蚀率提高了61.636%,质量烧蚀率提高了16.667%。

[0040]

实施例三

[0041]

步骤1,使用密度为1.7g/cm3的2.5d-c/c复合材料,将其加工成尺寸为φ30mm

×

5mm的试样,为了防止试样棱角处出现应力集中而导致涂层剥落,需要用400目sic砂纸对试样边缘进行预倒角处理。用无水乙醇将打磨后的c/c复合材料进行超声清洗,并在温度为60℃的电热鼓风干燥箱中烘干4h。

[0042]

步骤2,将35wt.%的sic,60wt.%的无水乙醇,5wt.%的酚醛树脂混合配制成sic-酚醛树脂料浆,将12wt.%的sic,26wt.%的hfb2,6wt.%的tasi2,50wt.%的无水乙醇,6wt.%的酚醛树脂混合配制成hfb

2-sic-tasi

2-酚醛树脂料浆,再将配置好的料浆充分搅拌并超声,直至料浆中无明显团聚颗粒,此时sic-酚醛树脂料浆、hfb

2-sic-tasi

2-酚醛树脂料浆制备完成。

[0043]

步骤3,为缓解c/c基体与外涂层之间的物理化学性质差异和热膨胀系数不匹配,首先将c/c基体浸入sic-酚醛树脂浆料并在60℃的烘箱中干燥以获得树脂-sic内预涂层。然后,将带有树脂-sic内预涂层的c/c复合材料浸入hfb

2-sic-tasi

2-酚醛树脂料浆中以获得树脂-hfb

2-sic-tasi2外预涂层。之后,将涂覆的样品在200℃下固化3h,然后在ar气气氛中在1200℃下碳化3h,得到树脂碳-hfb

2-sic-tasi2预涂层。

[0044]

步骤4,将带有树脂碳-hfb

2-sic-tasi2预涂层的c/c复合材料放入底部带有硅块的石墨坩埚中进行渗硅处理,在ar气氛中以10℃/min的速率升温,于1900℃保温15min后,最终获得带有hfb

2-sic-tasi2涂层的c/c复合材料。

[0045]

在热流密度为2.38mw/m2的氧乙炔火焰下循环烧蚀90s

×

4次,试样的线和质量烧蚀率分别为-0.564μm/s和0.0025mg/s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。