1.本发明涉及混凝土施工技术领域,具体是涉及一种改善新老混凝土结合面耐久性的接缝砂浆。

背景技术:

2.施工缝是指在混凝土浇筑过程中,因设计要求或施工需要分段浇筑,而在先、后浇筑的混凝土之间所形成的接缝。施工缝部位新老混凝土结合面是工程结构中薄弱部位,极容易发生损伤失效。事实上,只要两层混凝土浇筑时间间隔超过先期浇筑混凝土的初凝时间,都会存在界面黏结问题。在新老混凝土结合面,老混凝土中水泥水化程度高,很难与新混凝土水化融合,并且老混凝土基层有一定吸水性导致界面处水泥水化程度降低。此外结合面往往是混凝土泌水、排气集中部位(尤其竖向结合时),导致结合面孔隙率增大并且存在许多微裂纹。

3.根据gb50666-2011《混凝土结构工程施工规范》,新老混凝土结合面应凿毛,清除浮浆、松动石子及软弱混凝土层,并设置接浆层。中国专利cn201810810281.5公开了一种接缝砂浆及其制备方法,粘结强度高、不易开裂,具有良好的接缝效果和施工性能。中国专利cn202110554305.7公布了一种大流动度早强接缝砂浆及其制备方法,具有2小时大流动度保持性和可塑性能,既能降低劳动强度,又可便于机械化施工,并且该接缝砂浆抗剪强度发展快,4小时即达0.3mpa,可大幅度缩短构筑工期。以上专利主要关注接缝砂浆的粘接强度和工作性。根据设计要求,施工缝一般设置在结构受剪力较小的部位,实际工程中很多情况下混凝土结合面并不会发生拉伸、剪切等结构性破坏,然而由于混凝土结合面抗渗性显著低于整体浇筑混凝土,因此在外界不利因素作用下结合面部位极容易发生耐久性问题,外界水从结合面侵入混凝土会引起溶蚀破坏,水中的侵蚀性离子如so

42-会进一步引起混凝土发生腐蚀劣化,cl-则会引起内部钢筋锈蚀,导致混凝土结构损伤失效,造成巨大的经济损失。

4.综上,目前针对新老混凝土结合面耐久性研究较少,现有的接缝砂浆无法满足施工缝新老混凝土界面高耐久性的工程需求。

技术实现要素:

5.为解决现有接缝砂浆的不足,本发明提供一种改善新老混凝土结合面耐久性接缝砂浆及制备方法,应用于施工缝部位可以提高新老混凝土界面的耐久性。

6.为了实现上述发明目的,本发明采用的技术方案为:

7.一种改善新老混凝土结合面耐久性的接缝砂浆,其特征在于,按重量份数计,其原料包括:硅酸盐水泥300~500份,矿物掺合料60~150份,石英砂500~900份,自修复微胶囊50~100份,改性纤维3~8份,聚羧酸粉体减水剂5~20份。

8.所述硅酸盐水泥为42.5级普通硅酸盐水泥或42.5r级普通硅酸盐水泥。

9.所述石英砂为80~120目石英砂。

10.所述矿物掺合料包括粉煤灰、粉煤灰微珠和纳米sio2,且质量比为(35~45):(35~45):(10~30),所述粉煤灰为ⅰ级灰,所述粉煤灰微珠的需水量比≤85%,活性指数≥85%,所述纳米sio2比表面积200~250m2/g。

11.所述自修复微胶囊按照以下方法制备得到:

12.(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数35~65转/分,同时采用喷雾法加入20~30份水,使得修复剂粉体凝聚成球状作为囊芯;

13.(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数20~45转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;

14.(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;

15.(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度30~40℃条件下干燥15~30min;

16.(5)微胶囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。

17.所述修复剂包括硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚且其重量比为(15~20):(20~30):(20~30):(4~8):(1~2),所述硅灰活性指数(7d)不低于110%,所述轻烧氧化镁反应时间150s~200s,所述矿粉为s95级,所述硅酸钠模数为1.2~1.5,所述纤维素醚为粘度80000~1000000mpa

·

s的羟丙基纤维素醚。所述自修复微胶囊制备步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:(0.2~0.3)。

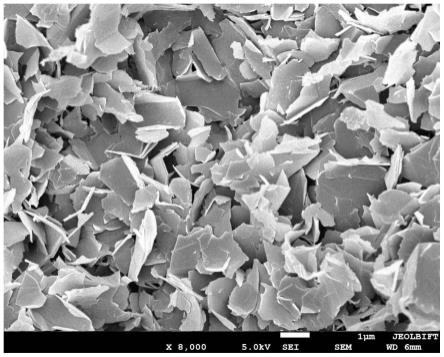

18.所述改性纤维按照以下方法制备得到:

19.(1)将玄武岩纤维加入到1~2mol/l硫酸溶液中,控制温度40~60℃,浸泡1~2h,然后用蒸馏水洗净;

20.(2)将所得纤维在马弗炉中加热至300~400℃保持2h,然后降温至室温;

21.(3)将所得纤维加入到质量分数为2~3%的硅烷偶联剂中,浸泡2~3h后取出晾干,得到改性玄武岩纤维。

22.所述改性纤维制备步骤(3)中,硅烷偶联剂为3-缩水甘油醚氧基丙基三甲氧基硅烷和3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷中至少一种。

[0023]

本发明还提供一种改善新老混凝土结合面耐久性的接缝砂浆的制备方法,其特征在于,当新老混凝土浇筑时间差小于7d,接缝砂浆的水胶比相比于新混凝土降低0.01~0.03,当新老混凝土浇筑时间差为7d~28d,接缝砂浆的水胶比相比于新混凝土降低0.04~0.08,当新老混凝土浇筑时间差大于28d,接缝砂浆的水胶比相比于新混凝土降低0.09~0.15。按规定的水胶比称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0024]

与现有技术相比,本发明所能实现的有益效果是:

[0025]

(1)本发明采用矿物掺合料与水泥、石英砂复合,不仅可以提高砂浆的流动性,而且降低了水化放热。纳米sio2颗粒细,可以有效填充于未水化水泥和水化产物间的微小空隙里,从而提高接缝界面的密实度。粉煤灰微珠具有更高的的滚珠效应和减水效果,可以降低浆体的粘度,提高接缝砂浆的工作性。

[0026]

(2)采用自修复微胶囊,赋予接缝砂浆具有较高的自修复能力。囊芯中的修复剂包括硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚,加水后容易成团,囊壁为快硬水泥基材料,表面粗糙,与水泥基材料相容性高,并且制作方法简便。当新老混凝土结合面接缝砂浆受到外界水侵入时,由于囊壁表面存在孔隙等缺陷,囊壁发生局部破坏,从而囊芯被外界水溶液

侵入,囊芯中的修复剂被激活,氧化镁与水反应体积变大,堵塞孔隙缺陷,硅灰与水泥水化产物ca(oh)2发生火山灰反应,矿粉与硅酸钠以及水泥中的碱发生碱激发反应,对结合面处的缺陷进行修复,从而抑制结合面破坏的发展。

[0027]

(3)表面改性后的玄武岩纤维,不仅可以使纤维表面变得更粗糙,也能提高纤维本身的力学性能。硫酸对玄武岩纤维有刻蚀作用,与玄武岩表面氧化物反应,会在表面形成凸起与凹陷,提高纤维表面的粗糙度,起到类似于锚固的作用;硅烷偶联剂可以与无机纤维表面发生化学键合,起到桥接纤维和基体的作用,进而有效提高了复合材料整体的粘结性。

[0028]

(4)新老混凝土浇筑时间相差越长,老混凝土水化程度越高,新老混凝土结合性能越差。本发明根据新老混凝土浇筑时间,合理确定不同浇筑时间差时接缝砂浆的水胶比,有效保证了结合面质量。

具体实施方式

[0029]

下面结合具体实施例对本发明进行详细说明。

[0030]

以下各实施例中,新老混凝土的配合比见表1,水胶比为0.49,新老混凝土浇筑时间间隔分别为6d、14d和30d,相应地,接缝砂浆的水胶比分别为0.47、0.43和0.37。

[0031]

表1混凝土配合比(kg/m3)

[0032]

水泥粉煤灰砂大石子小石子水减水剂250627668053451523.1

[0033]

【实施例1】

[0034]

一种改善新老混凝土结合面耐久性的接缝砂浆,其原料包括:42.5级普通硅酸盐水泥300份,矿物掺合料60份,80~120目石英砂500份,自修复微胶囊50份,改性纤维3份,聚羧酸粉体减水剂5份。按水胶比0.47、0.43和0.37分别称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0035]

其中,矿物掺合料由粉煤灰、粉煤灰微珠和纳米sio2按质量比40:40:20复配组成,粉煤灰为ⅰ级灰,粉煤灰微珠的需水量比为84%,活性指数为88%,纳米sio2比表面积200m2/g。

[0036]

自修复微胶囊按照以下方法制备得到:(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数35转/分,同时采用喷雾法加入20份水,使得修复剂粉体凝聚成球状作为囊芯;(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数20转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度30℃条件下干燥30min;(5)微胶囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。其中,修复剂为硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚按重量比为15:20:20:4:1组成,所述硅灰活性指数(7d)为115%,所述轻烧氧化镁反应时间150s,所述矿粉为s95级,所述硅酸钠模数为1.2,所述纤维素醚为粘度80000mpa

·

s的羟丙基纤维素醚。步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:0.2。

[0037]

改性纤维按照以下方法制备得到:(1)将玄武岩纤维加入到1mol/l硫酸溶液中,控制温度40℃,浸泡2h,然后用蒸馏水洗净;(2)将所得纤维在马弗炉中加热至300℃保持2h,

然后降温至室温;(3)将所得纤维加入到质量分数为2%的3-缩水甘油醚氧基丙基三甲氧基硅烷中,浸泡3h后取出晾干,得到改性玄武岩纤维。

[0038]

【实施例2】

[0039]

一种改善新老混凝土结合面耐久性的接缝砂浆,其原料包括:42.5级普通硅酸盐水泥300份,矿物掺合料150份,80~120目石英砂550份,自修复微胶囊50份,改性纤维3份,聚羧酸粉体减水剂5份。按水胶比0.47、0.43和0.37分别称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0040]

其中,矿物掺合料由粉煤灰、粉煤灰微珠和纳米sio2按质量比35:45:20复配组成,粉煤灰为ⅰ级灰,粉煤灰微珠的需水量比为84%,活性指数为88%,纳米sio2比表面积200m2/g。

[0041]

自修复微胶囊按照以下方法制备得到:(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数65转/分,同时采用喷雾法加入30份水,使得修复剂粉体凝聚成球状作为囊芯;(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数45转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度30℃条件下干燥30min;(5)微胶囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。其中,修复剂为硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚按重量比为15:20:20:4:1组成,所述硅灰活性指数(7d)为115%,所述轻烧氧化镁反应时间150s,所述矿粉为s95级,所述硅酸钠模数为1.2,所述纤维素醚为粘度80000mpa

·

s的羟丙基纤维素醚。步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:0.2。

[0042]

改性纤维按照以下方法制备得到:(1)将玄武岩纤维加入到1.5mol/l硫酸溶液中,控制温度40℃,浸泡2h,然后用蒸馏水洗净;(2)将所得纤维在马弗炉中加热至300℃保持2h,然后降温至室温;(3)将所得纤维加入到质量分数为2%的3-缩水甘油醚氧基丙基三甲氧基硅烷中,浸泡3h后取出晾干,得到改性玄武岩纤维。

[0043]

【实施例3】

[0044]

一种改善新老混凝土结合面耐久性的接缝砂浆,其原料包括:42.5级普通硅酸盐水泥300份,矿物掺合料150份,80~120目石英砂550份,自修复微胶囊100份,改性纤维3份,聚羧酸粉体减水剂5份。按水胶比0.47、0.43和0.37分别称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0045]

其中,矿物掺合料由粉煤灰、粉煤灰微珠和纳米sio2按质量比45:35:20复配组成,粉煤灰为ⅰ级灰,粉煤灰微珠的需水量比为84%,活性指数为88%,纳米sio2比表面积200m2/g。

[0046]

自修复微胶囊按照以下方法制备得到:(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数65转/分,同时采用喷雾法加入30份水,使得修复剂粉体凝聚成球状作为囊芯;(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数45转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度30℃条件下干燥30min;(5)微胶

囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。其中,修复剂为硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚按重量比为15:20:20:4:1组成,所述硅灰活性指数(7d)为115%,所述轻烧氧化镁反应时间150s,所述矿粉为s95级,所述硅酸钠模数为1.2,所述纤维素醚为粘度80000mpa

·

s的羟丙基纤维素醚。步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:0.3。

[0047]

改性纤维按照以下方法制备得到:(1)将玄武岩纤维加入到2mol/l硫酸溶液中,控制温度40℃,浸泡1h,然后用蒸馏水洗净;(2)将所得纤维在马弗炉中加热至300℃保持2h,然后降温至室温;(3)将所得纤维加入到质量分数为2%的3-缩水甘油醚氧基丙基三甲氧基硅烷中,浸泡3h后取出晾干,得到改性玄武岩纤维。

[0048]

【实施例4】

[0049]

一种改善新老混凝土结合面耐久性的接缝砂浆,其原料包括:42.5r级普通硅酸盐水泥500份,矿物掺合料150份,80~120目石英砂550份,自修复微胶囊100份,改性纤维3份,聚羧酸粉体减水剂5份。按水胶比0.47、0.43和0.37分别称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0050]

其中,矿物掺合料由粉煤灰、粉煤灰微珠和纳米sio2按质量比45:35:20复配组成,粉煤灰为ⅰ级灰,粉煤灰微珠的需水量比为84%,活性指数为88%,纳米sio2比表面积200m2/g。

[0051]

自修复微胶囊按照以下方法制备得到:(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数65转/分,同时采用喷雾法加入30份水,使得修复剂粉体凝聚成球状作为囊芯;(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数45转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度30℃条件下干燥30min;(5)微胶囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。其中,修复剂为硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚按重量比为20:30:30:8:2组成,所述硅灰活性指数(7d)为115%,所述轻烧氧化镁反应时间200s,所述矿粉为s95级,所述硅酸钠模数为1.5,所述纤维素醚为粘度90000mpa

·

s的羟丙基纤维素醚。步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:0.3。

[0052]

改性纤维按照以下方法制备得到:(1)将玄武岩纤维加入到2mol/l硫酸溶液中,控制温度40℃,浸泡1h,然后用蒸馏水洗净;(2)将所得纤维在马弗炉中加热至300℃保持2h,然后降温至室温;(3)将所得纤维加入到质量分数为2%的3-缩水甘油醚氧基丙基三甲氧基硅烷中,浸泡3h后取出晾干,得到改性玄武岩纤维。

[0053]

【实施例5】

[0054]

一种改善新老混凝土结合面耐久性的接缝砂浆,其原料包括:42.5r级普通硅酸盐水泥500份,矿物掺合料150份,80~120目石英砂550份,自修复微胶囊100份,改性纤维8份,聚羧酸粉体减水剂20份。按水胶比0.47、0.43和0.37分别称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0055]

其中,矿物掺合料由粉煤灰、粉煤灰微珠和纳米sio2按质量比45:35:20复配组成,粉煤灰为ⅰ级灰,粉煤灰微珠的需水量比为84%,活性指数为88%,纳米sio2比表面积200m2/

g。

[0056]

自修复微胶囊按照以下方法制备得到:(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数65转/分,同时采用喷雾法加入30份水,使得修复剂粉体凝聚成球状作为囊芯;(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数45转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度30℃条件下干燥30min;(5)微胶囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。其中,修复剂为硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚按重量比为20:30:30:8:2组成,所述硅灰活性指数(7d)为115%,所述轻烧氧化镁反应时间200s,所述矿粉为s95级,所述硅酸钠模数为1.5,所述纤维素醚为粘度90000mpa

·

s的羟丙基纤维素醚。步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:0.3。

[0057]

改性纤维按照以下方法制备得到:(1)将玄武岩纤维加入到2mol/l硫酸溶液中,控制温度40℃,浸泡1h,然后用蒸馏水洗净;(2)将所得纤维在马弗炉中加热至300℃保持2h,然后降温至室温;(3)将所得纤维加入到质量分数为2%的3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷中,浸泡3h后取出晾干,得到改性玄武岩纤维。

[0058]

【实施例6】

[0059]

一种改善新老混凝土结合面耐久性的接缝砂浆,其原料包括:42.5r级普通硅酸盐水泥400份,矿物掺合料100份,80~120目石英砂900份,自修复微胶囊75份,改性纤维5份,聚羧酸粉体减水剂16份。按水胶比0.47、0.43和0.37分别称量拌和水,将砂浆与拌和水搅拌均匀即可使用。

[0060]

其中,矿物掺合料由粉煤灰、粉煤灰微珠和纳米sio2按质量比45:35:20复配组成,粉煤灰为ⅰ级灰,粉煤灰微珠的需水量比为84%,活性指数为88%,纳米sio2比表面积200m2/g。

[0061]

自修复微胶囊按照以下方法制备得到:(1)囊芯的制备:将100份修复剂投入到圆盘造粒机中,设置滚筒转数45转/分,同时采用喷雾法加入25份水,使得修复剂粉体凝聚成球状作为囊芯;(2)囊壁制备:清除造粒机内残余修复剂粉体,在造粒机底盘上均匀撒入硫铝酸盐水泥,设置滚筒转数35转/分,使得囊芯表面均匀包裹一层硫铝酸盐水泥;(3)促凝液制备:配制质量浓度为1%的碳酸锂溶液;(4)喷雾包衣:取步骤(2)中表面包裹硫铝酸盐水泥的囊芯颗粒,将促凝液均匀喷雾到颗粒表面,然后在温度35℃条件下干燥20min;(5)微胶囊筛选:采用筛网筛选出粒径为0.5~2mm的微胶囊待用。其中,修复剂为硅灰、轻烧氧化镁、矿粉、硅酸钠及纤维素醚按重量比为20:30:30:8:2组成,所述硅灰活性指数(7d)为115%,所述轻烧氧化镁反应时间180s,所述矿粉为s95级,所述硅酸钠模数为1.3,所述纤维素醚为粘度90000mpa

·

s的羟丙基纤维素醚。步骤(4)中,所述囊芯颗粒与促凝液的重量比为1:0.25。

[0062]

改性纤维按照以下方法制备得到:(1)将玄武岩纤维加入到2mol/l硫酸溶液中,控制温度40℃,浸泡1h,然后用蒸馏水洗净;(2)将所得纤维在马弗炉中加热至300℃保持2h,然后降温至室温;(3)将所得纤维加入到质量分数为2%的3-[(2,3)-环氧丙氧]丙基甲基二甲氧基硅烷中,浸泡3h后取出晾干,得到改性玄武岩纤维。

[0063]

对比例1

[0064]

对比例1与所述实施例1的组成和制备方法基本相同,不同之处在于:不含有自修复微胶囊。

[0065]

对比例2

[0066]

对比例1与所述实施例1的组成和制备方法基本相同,不同之处在于:自修复微胶囊制备步骤(1)中,修复剂不含有轻烧氧化镁,即为硅灰、矿粉、硅酸钠及纤维素醚按重量比为15:20:4:1组成。

[0067]

对比例3

[0068]

对比例3与所述实施例2的组成和制备方法基本相同,不同之处在于:不含有改性纤维。

[0069]

对比例4

[0070]

对比例4与所述实施例2的组成和制备方法基本相同,不同之处在于:改性纤维以pp纤维等量取代。

[0071]

对比例5

[0072]

对比例5与所述实施例2的组成和制备方法基本相同,不同之处在于:改性纤维未经酸处理,即改性纤维按照以下方法制备得到:

[0073]

(1)将玄武岩纤维加入到质量分数为2~3%的硅烷偶联剂中,浸泡2~3h后取出晾干,得到改性玄武岩纤维。

[0074]

对比例6

[0075]

对比例6与所述实施例3的组成和制备方法基本相同,不同之处在于:矿物掺合料中不含有纳米sio2,新老混凝土浇筑时间差6d、14d和30d时水胶比均为0.47。

[0076]

将实施例1~6及对比例1~6的接缝砂浆,进行黏结强度、恢复率和结合面耐久性测试,结果见表2。

[0077]

黏结强度及恢复率:参照dl/t 5150-2017《水工混凝土试验规程》中“4.4混凝土黏结强度试验”制作黏结试块。成型18个150mm

×

150mm

×

150mm混凝土试件,配合比见表1,标准养护6d、14d、30d后分别取6个试件从中间劈开,将劈开的12块混凝土试件劈开面清洗干净,放置在150mm

×

150mm

×

150mm试模一侧,按要求拌制接缝砂浆,在劈开面上涂抹一层厚度约8~10mm的接缝砂浆,然后将拌和好的新混凝土浇入已放置混凝土块的试模中并振实,标准养护28d后测试得到黏结强度基准值。将剩余的6个试件按黏结强度测试方法预加预破坏(施加应力与试件极限破坏荷载比值为60%),然后将其放入清水中静置28d,测试自修复后的黏结强度。

[0078]

黏结强度恢复率δ可以按下式计算:

[0079][0080]

其中,f

x

为自修复后的黏结强度,f0为黏结强度基准值。

[0081]

结合面相对渗透性系数:参照dl/t 5150-2017《水工混凝土试验规程》中“4.25混凝土相对渗透性试验”进行。采用表1中混凝土配合比,首先成型混凝土抗渗试件,标准养护6d、14d、30d后将试件从中间劈开,将劈开的混凝土试件劈开面清洗干净,放置在抗渗试模一侧,按要求拌制接缝砂浆,在劈开面上涂抹一层厚度约8~10mm的接缝砂浆,然后将拌和

好的新混凝土浇入已放置混凝土块的试模中并振实,标准养护28d后按黏结强度测试方法得到黏结极限荷载。将剩余的试件按黏结强度测试方法预加预破坏(施加应力与试件极限破坏荷载比值为60%),然后将其放入清水中静置28d,测试结合面的相对渗透性系数,试验水压为0.8mpa,恒压时间为24h。

[0082]

结合面氯离子迁移系数:参照gb/t50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中“7.1快速氯离子迁移系数法(rcm法)”进行。采用表1中混凝土配合比,首先成型混凝土rcm试件,标准养护6d、14d、30d后将试件从中间劈开,将劈开的混凝土试件劈开面清洗干净,放置在rcm试模一侧,按要求拌制接缝砂浆,在劈开面上涂抹一层厚度约8~10mm的接缝砂浆,然后将拌和好的新混凝土浇入已放置混凝土块的试模中并振实,标准养护28d后按黏结强度测试方法得到黏结极限荷载。将剩余的试件按黏结强度测试方法预加预破坏(施加应力与试件极限破坏荷载比值为60%),然后将其放入清水中静置28d,测试结合面的氯离子迁移系数。

[0083]

表2各组接缝砂浆性能测试结果

[0084]

[0085][0086]

由表2可知,本发明提供的接缝砂浆根据新老混凝土浇筑时间来合理确定水胶比,可以有效保证结合面质量。新老混凝土浇筑时间差越长,新老混凝土结合性能越差,因此需要降低接缝砂浆的水胶比。实施例1~6中各组接缝砂浆的黏结强度均在1.75mpa以上,由于含有自修复微胶囊,施加预破坏后砂浆具有较高的自修复能力,黏结强度恢复率均在70%以上。即便进行预破坏处理,各组砂浆的结合面相对渗透性系数和氯离子迁移系数也处于较低范围,结合面具有较高的耐久性。与实施例1相比,对比例1不含有自修复微胶囊,黏结强度恢复率大大降低,预破坏处理后砂浆的结合面相对渗透性系数和氯离子迁移系数显著增大。对比例2中自修复微胶囊中缺少轻烧氧化镁,自修复能力受到限制,黏结强度恢复率也有所降低。

[0087]

与实施例2相比,对比例3中没有改性纤维,缺少纤维对砂浆及新老混凝土的桥接作用,黏结强度和自修复能力均降低。对比例4中使用的pp纤维桥接作用比不上改性纤维,对比例5中改性纤维缺乏酸处理过程,所得纤维的桥接作用因而受到限制,从而黏结强度和自修复能力均有所降低。

[0088]

与实施例3相比,对比例6中没有纳米sio2,结合面密实度受到不利影响,黏结强度和自修复能力受到影响。此外,由于水胶比固定为0.47,当新老混凝土浇筑时间差较长时(30d),新老混凝土结合性能变差,因此黏结强度有所降低,其自修复能力也表现为降低。

[0089]

虽然本发明通过实施例进行了描述,但实施例并非用来限定本发明。本领域技术人员可在本发明的精神的范围内,各种变形和改进,例如成分比例或时间范围的调整,这种调整后的效果是可预测的,所以其同样在本发明的保护范围之内。因此本发明的保护范围应当以本技术的权利要求相同或等同的技术特征所界定的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。