1.本发明涉及冶金行业金属板带材工程建设和生产技术领域,具体为一种铜板带热轧车间的布置方法及热轧工艺。

背景技术:

2.随着冶金设备设计和材料加工技术的快速发展,尤其是铜板带生产工艺需求的精确性、产品规格的多样性、生产线布局的日趋复杂性,传统项目建设对铜板带热轧车间的工艺布置方法及其生产方式已难以满足铜板带行业生产的快速发展需求。

3.其一:为了满足铜铸锭出炉后直接向热轧机机架运输进而轧制,传统的铜板带热轧车间是将加热炉出炉方向垂直于热轧机轧制方向,由于设备自身的结构特点,以上布置方式不仅需要单独设置一跨用于布置加热炉导致占地面积大,而且由于整体联合厂房长度方向上的不规则性导致场地利用系数低;同时,由于加热炉和热轧机土建基础和辅助设备的布置需求,加热炉中心线距离热轧机中心线的距离可调性不高,铜铸锭从出炉到热轧机开轧工序之间的时间长、热损失大,甚至是难以满足后续热轧生产对在线固溶温度和终轧温度的需求。

4.其二:传统热轧对铜板带的表面铣削均为离线式和机后布置,即双面铣与热轧机的热轧卷取机同时布置在热轧机的机后同侧,且双面铣设备完全脱离热轧机生产线。以上布置方法不仅占用车间长度较大,而且生产工艺性不强。铜板带热轧后只能有一种生产工艺模式即必须利用轧机机后布置的热轧卷取机进行在线卷取并下线,后续表面铣削时,铜带卷也只能重新开卷,生产辅助时间长、节奏慢、效率低。不易满足不同铜合金品种和产品规格的铜板带材的铣面、在线固溶、冷却、卷取质量的差异化需求,其生产工艺的灵活性较差。

技术实现要素:

5.本发明要解决的技术问题是克服现有的缺陷,提供一种铜板带热轧车间的布置方法及热轧工艺,采用倒置式工艺布置,工艺针对性强、功能多样、配置完善、布局合理和紧凑,实现加热炉和热轧机的同跨布置,减小了占地面积,提高了场地利用系数,可以有效解决背景技术中的问题。

6.为实现上述目的,本发明提供如下技术方案:一种铜板带热轧车间的布置方法,包括二辊可逆热轧机、步进式铸锭加热炉、双面铣削机、热轧机传动系统、水喷淋冷却系统、热轧卷取机、出炉辊道、双锥头开卷机、铣削后卷取机,所述步进式铸锭加热炉的铸锭进出炉方向与二辊可逆热轧机的轧制方向平行,所述步进式铸锭加热炉通过出炉辊道和铸锭旋转平台与二辊可逆热轧机连接,所述双面铣削机通过可摆动过渡辊道与二辊可逆热轧机连接,双锥头开卷机设置在双面铣削机与可摆动过渡辊道之间,铣削后卷取机设置在双面铣削机的机后一侧。

7.作为本发明的一种优选技术方案,所述出炉辊道和铸锭旋转平台所在的纵向中心

线到二辊可逆热轧机和热轧机传动系统所在的纵向中心线的距离l值为8~24m。

8.作为本发明的一种优选技术方案,所述铸锭旋转平台的旋转角度α值为0

°

或90

°

。

9.作为本发明的一种优选技术方案,所述铸锭旋转平台的旋转角度α在步进式铸锭加热炉生产过程中从出炉辊道运输铸锭时取值为90

°

,铸锭旋转平台的旋转角度α在完成铸锭运输并进行二辊可逆热轧机多道次轧制生产时的取值为0

°

。

10.作为本发明的一种优选技术方案,所述步进式铸锭加热炉和双面铣削机均布置在二辊可逆热轧机的机前同一侧。

11.作为本发明的一种优选技术方案,所述水喷淋冷却系统和热轧卷取机均布置在二辊可逆热轧机的机后同一侧。

12.作为本发明的一种优选技术方案,所述步进式铸锭加热炉和热轧机传动系统均布置在二辊可逆热轧机的传动同一侧。

13.本发明还提供一种技术方案:一种铜板带热轧车间的热轧工艺,包括以下步骤:

14.s1)加热:利用车间内的起重机将铸锭吊运到步进式铸锭加热炉的上料辊道上,上料辊道启动将铸锭送入步进式铸锭加热炉的炉膛内进行再结晶状态下的加热。

15.s2)旋转运输:再结晶加热后的铸锭通过出炉辊道运输至铸锭旋转平台,此时铸锭旋转平台旋转角度α值为90

°

,随后铸锭旋转平台运行至α值为0

°

后将铸锭送入二辊可逆热轧机。

16.s3)热轧:铸锭在二辊可逆热轧机中进行可逆多道次轧制。

17.s4)喷水冷却:铸锭被轧至设定的厚度时,在二辊可逆热轧机的辊道运输下进入机后布置的水喷淋冷却系统进行喷水冷却。

18.s5)铣削:冷却完成后根据铣削要求将铸锭移动到双面铣削机进行表面铣削。

19.s6)卷取卸料:铣削前卸料时利用机后布置的热轧卷取机进行卷取卸料,铣削后卸料时利用双面铣削机机后布置的铣削后卷取机进行卷取卸料,卸料后由车间起重机、叉车运输至成品区。

20.作为本发明的一种优选技术方案,步骤s5)铣削为线下铣削时,由机后布置的热轧卷取机对冷却完成后的带坯进行卷取卸料,利用车间的起重机将铜带卷吊运至双面铣削机的双锥头开卷机处,通过双锥头开卷机对铜带卷进行开卷,并对双面铣削机进行表面铣削,铣削后的带坯通过双面铣削机机后一侧设置有铣削后卷取机进行成品卷取和卸料工作。

21.作为本发明的一种优选技术方案,步骤s5)铣削为在线铣削时,完成冷却后的带坯在二辊可逆热轧机的反向运行下,将带坯运输至双面铣削机所在的机前一侧,此时,双面铣削机的双锥头开卷机处于关闭状态,可摆动过渡辊道启动并与二辊可逆热轧机连接,将带坯引导并运输到双面铣削机进行表面铣削,铣削后的带坯通过双面铣削机机后一侧设置有铣削后卷取机进行成品卷取和卸料工作。

22.作为本发明的一种优选技术方案,步骤s3)热轧过程中铸锭温度降低以致不能满足生产工艺时,逆向运行二辊可逆热轧机,使铸锭返回至铸锭旋转平台,此时旋转角度α值为0

°

,随后铸锭旋转平台运行至α值为90

°

后将铸锭送入步进式铸锭加热炉进行二次再结晶加热,之后再次旋转运输,使经过二次加热的铸锭经出炉辊道和铸锭旋转平台再次进入二辊可逆热轧机中,进行二次热轧。

23.与现有技术相比,本发明的有益效果是:本发明所示的铜板带热轧车间的布置方

法及热轧工艺,采用倒置式工艺布置,工艺针对性强、功能多样、配置完善、布局合理和紧凑,实现加热炉和热轧机的同跨布置,减小了占地面积,提高了场地利用系数,能够在一条整体的、以热轧为主体的生产线上对铜板带进行铸锭加热、多道次热轧、在线或离线式的表面铣削,可有效解决目前铜板带热轧生产领域所遇到的技术难题,进而实现对不同类型合金、产品的铜板材、铜带材进行灵活生产、高效和有序生产、低成本生产、工艺多样化的生产,同时节能降耗,可以生产出高组织性能、高尺寸精度、高附加值的产品。

附图说明

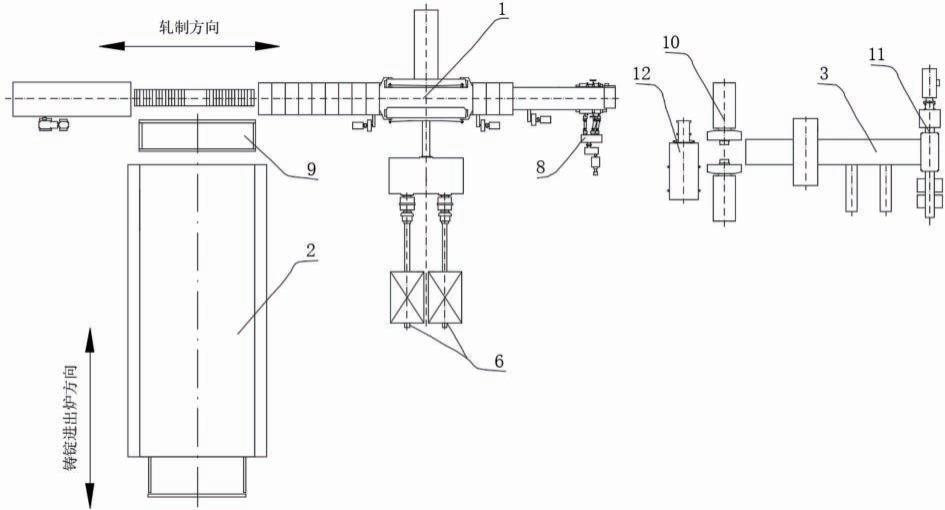

24.图1为铜板带热轧车间常规布置方式示意图示意图;

25.图2为本发明的布置方法示意图;

26.图3为本发明热轧工艺的流程图。

27.图中:1二辊可逆热轧机、2步进式铸锭加热炉、3双面铣削机、4铸锭旋转平台、5可摆动过渡辊道、6热轧机传动系统、7水喷淋冷却系统、8热轧卷取机、9出炉辊道、10双锥头开卷机、11铣削后卷取机、12开卷准备站。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图2,本发明提供一种技术方案:

30.一种铜板带热轧车间的布置方法,包括二辊可逆热轧机1、步进式铸锭加热炉2、双面铣削机3、热轧机传动系统6、水喷淋冷却系统7、热轧卷取机8、出炉辊道9、双锥头开卷机10、铣削后卷取机11,热轧卷取机8优选为三辊卷板机,铣削后卷取机11优选为芯轴式卷取机,所述步进式铸锭加热炉2的铸锭进出炉方向与二辊可逆热轧机1的轧制方向平行,所述步进式铸锭加热炉2通过出炉辊道9和铸锭旋转平台4与二辊可逆热轧机1连接,所述双面铣削机3通过可摆动过渡辊道5与二辊可逆热轧机1连接,双锥头开卷机10设置在双面铣削机3与可摆动过渡辊道5之间,铣削后卷取机11设置在双面铣削机3的机后一侧。

31.优选的,所述出炉辊道9和铸锭旋转平台4所在的纵向中心线到二辊可逆热轧机1和热轧机传动系统6所在的纵向中心线的距离l值为8~24m,提高了加热炉中心线距离热轧机中心线距离的可调性,通过适当的调整,使铜铸锭从出炉到热轧机开轧工序之间的时间缩短,从而降低热损失,保证后续热轧生产的在线固溶温度和终轧温度等。

32.优选的,所述铸锭旋转平台4的旋转角度α值为0

°

或90

°

,铸锭旋转平台4用于将铸锭从出炉辊道9运输到二辊可逆热轧机1或将铸锭从二辊可逆热轧机1运输到出炉辊道9。

33.优选的,所述铸锭旋转平台4的旋转角度α在步进式铸锭加热炉2生产过程中从出炉辊道9运输铸锭时取值为90

°

,铸锭旋转平台4的旋转角度α在完成铸锭运输并进行二辊可逆热轧机1多道次轧制生产时的取值为0

°

。

34.优选的,步进式铸锭加热炉2和双面铣削机3均布置在二辊可逆热轧机1的机前同一侧,水喷淋冷却系统7和三辊卷取机8均布置在二辊可逆热轧机1的机后同一侧,步进式铸

锭加热炉2和热轧机传动系统6均布置在二辊可逆热轧机1的传动同一侧,采用倒置式的工艺布置,工艺针对性强、功能多样、配置完善、布局合理和紧凑,实现了加热炉和热轧机的同跨布置,减小了占地面积,提高了场地利用系数,能够在一条整体的、以热轧为主体的生产线上对铜板带进行铸锭加热、多道次热轧、在线或离线式的表面铣削,可有效解决目前铜板带热轧生产领域所遇到的技术难题,进而实现对不同类型合金、产品的铜板材、铜带材进行灵活生产、高效和有序生产、低成本生产、工艺多样化的生产,同时节能降耗,可以生产出高组织性能、高尺寸精度、高附加值的产品。

35.请参阅图3,本发明还提供一种技术方案:一种铜板带热轧车间的热轧工艺,以合金牌号为c19900的、铸锭规格为100~200mm厚、400~800mm宽、800~4000mm长的铜合金锭坯为例,提供一种实施例,包括以下步骤:

36.加热:利用车间内的起重机将c19900铜合金铸锭吊运到步进式铸锭加热炉2的上料辊道上。上料辊道启动将铸锭送入步进式铸锭加热炉2的炉膛内进行再结晶状态下的加热,其中加热温度为830~860℃,保温时间根据公式t=(15~18)进行计算(其中时间t单位为min,铸锭厚度h单位为mm)。

37.旋转运输:再结晶加热后的c19900铸锭通过出炉辊道9运输至铸锭旋转平台4,此时旋转角度α值为90

°

,随后铸锭旋转平台4运行至α值为0

°

后将铸锭送入二辊可逆热轧机1开始可逆多道次轧制。

38.热轧:铸锭在二辊可逆热轧机1中进行可逆多道次轧制,热轧过程中的二辊可逆热轧机1的辊缝开口度液压压制精度≤

±

0.8~

±

0.9μm。轧制速度精度≤

±

0.1%~

±

0.15%v(v为轧机运行速度)。

39.二次加热:以道次压下率8%~30%进行1~3个道次轧制后,当轧制过程中的c19900铸锭温度降低到800℃以下不满足生产工艺时,c19900坯料返回至铸锭旋转平台4,此时旋转角度α值为0

°

,随后铸锭旋转平台4运行至α值为90

°

后将c19900铸锭送入步进式铸锭加热炉2进行二次再结晶加热。二次再结晶加热温度为810~820℃,保温时间根据公式t=(8~12)进行计算(其中时间t单位为min,铸锭厚度h单位为mm)。

40.二次热轧:二次再结晶加热后的c19900铸锭再次通过出炉辊道9运输至铸锭旋转平台4,此时旋转角度α值仍然为90

°

,随后铸锭旋转平台4运行至α值为0

°

后将c19900铸锭送入二辊可逆热轧机1开始进行第二轧程的可逆多道次轧制。

41.喷水冷却:以道次压下率25%~40%进行二次轧程的3~5个道次轧制后,c19900的厚度轧至7~13mm,在二辊可逆热轧机1的辊道运输下进入机后布置的水喷淋冷却系统7进行喷水冷却。在进行喷水冷却时,c19900的开始冷却温度为800~850℃,冷却终了温度为25~45℃;

42.轧制并冷却后的c19900带材长度方向上弯曲值≤0.5~0.8mm/m。带材横向厚度偏差≤

±

0.03%~

±

0.05%h,纵向厚度偏差≤

±

0.08%~

±

0.1%h(h为带材厚度),成品凸度值≤90~100i。

43.卷取卸料:完成冷却后的c19900带坯在二辊可逆热轧机1的运行下继续顺向运行,利用机后布置的三辊卷取机8并以速度10~90m/min进行卷取并进行卸料,其中c19900的卷取外径为φ1000~φ1500mm,卷取内径为φ500~φ850mm。

44.线下铣削:进行后续表面铣削时,利用车间的起重机将c19900铜带卷吊运至双面铣削机3的双锥头开卷机10处,以5~8m/min进行开卷,并通过双面铣削机3依次铣削带材上面厚度去除0.05~0.15mm,铣削带材下面厚度去除0.08~0.20mm,铣削带材边部厚度去除0.25~0.5mm/单侧。完成以上铣削后的c19900铜带坯通过芯轴式卷取机11进行成品卷取,卷取外径为φ1200~φ1400mm,卷取内径为φ800mm。

45.完成以上工序后,c19900铜合金带坯完成热轧车间的生产,由车间起重机、叉车运输至成品区。

46.以合金牌号为c42500、铸锭规格为280~350mm厚、850~1250mm宽、4000~5000mm长的铜合金锭坯为例,本发明还提供另一种实施例:

47.加热:利用车间内的起重机将c42500铜合金铸锭吊运到步进式铸锭加热炉2的上料辊道上。上料辊道启动将铸锭送入步进式铸锭加热炉2的炉膛内进行再结晶状态下的加热,其中加热温度为750~780℃,保温时间根据公式t=(12~14)进行计算(其中时间t单位为min,铸锭厚度h单位为mm)。

48.旋转运输:再结晶加热后的c42500铸锭通过出炉辊道9运输至铸锭旋转平台4,此时旋转角度α值为90

°

,随后铸锭旋转平台4运行至α值为0

°

后将铸锭送入二辊可逆热轧机1开始可逆多道次轧制。

49.热扎:铸锭在二辊可逆热轧机1中进行可逆多道次轧制,热轧过程中的二辊可逆热轧机1的辊缝开口度液压压制精度≤

±

1.0~

±

1.2μm。轧制速度精度≤

±

0.15%~

±

0.20%v(v为轧机运行速度)。

50.喷水冷却:以道次压下率15%~45%进行9~15个道次轧制后,c42500的厚度轧至14~15mm,在二辊可逆热轧机1的辊道运输下进入机后布置的水喷淋冷却系统7进行喷水冷却。在进行喷水冷却时,c42500的开始冷却温度为450~600℃,冷却终了温度为25~45℃;

51.轧制并冷却后的c42500带材长度方向上弯曲值≤0.8~1.0mm/m。带材横向厚度偏差≤

±

0.05%~

±

0.075%h,纵向厚度偏差≤

±

0.10%~

±

0.12%h(h为带材厚度),成品凸度值≤120i。

52.在线铣削:完成冷却后的c42500带坯在二辊可逆热轧机1的反向运行下,将c42500带坯运输至双面铣削机3所在的机前一侧,此时,双面铣削机3的双锥头开卷机10处于关闭状态,可摆动过渡辊道5启动并与二辊可逆热轧机1连接,将c42500带坯引导并运输到双面铣削机3进行表面铣削,双面铣削机3以6~10m/min的速度运行,铣削带坯上面厚度去除0.10~0.25mm,铣削带坯下面厚度去除0.12~0.30mm,铣削带坯边部厚度去除0.5~1.5mm/单侧。

53.卷取卸料:完成以上铣削后的c42500铜带坯通过芯轴式卷取机11进行成品卷取,卷取外径为φ1300~φ1700mm,卷取内径为φ800mm。

54.完成以上工序后,c42500铜合金带坯完成热轧车间的生产,由车间起重机、叉车运输至成品区。

55.另外需要说明的是,由于铜铸锭规格、铜板带成品规格以及铜板材、铜带材的多样性以及不同合金品种对在线水喷淋热处理或冷却、表面铣削的要求不同,因而该布置结构可根据生产需求对铸锭旋转平台4、可摆动过渡辊道5、水喷淋冷却系统7、热轧卷取机8、双锥头开卷机10、芯轴式卷取机11进行任意组合的开闭进而满足若干种生产方式的组合。进

而能实现和满足1块、2块甚至是3块铜铸锭(或3条铜板带)的平行或连续无缝对接式的高效率生产。以上借助本发明所述的布置方法而实现的任意组合生产模式均属于本发明内容,在此不再一一详述。

56.本发明中未公开部分均为现有技术,其具体结构、材料及工作原理不再详述。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。