1.本发明涉及钠离子电池技术领域,尤其涉及一种复合炭微球、其制备方法及应用。

背景技术:

2.随着环境问题日益严重,不可再生资源日益减少,寻找安全、无污染、资源丰富的新能源成为人们研究的热点。目前,锂离子电池凭借其输出电压高、体积小、质量轻、循环寿命长、无污染等优势,已被广泛应用于手机、笔记本电脑、数码相机等消费电子产品,以及电动汽车等工业领域。随着电动汽车的普及和大型储能设备的爆发式增长,锂资源被不断消耗,正在面临严重资源短缺的问题,寻找新的替代资源变得十分紧迫。钠元素和锂元素位于同族金属元素,钠资源在自然界储量丰富,且钠离子电池和锂离子电池所使用的原料及生产工艺十分相似,因此,钠离子电池被人们认为是锂离子电池的重要补充产品。

3.目前,锂离子电池主流负极材料多选用石墨负极,然而由于钠离子的半径比锂离子电池大,石墨负极并不适用于钠离子电池。因此迫切需要开发一种新型的绿色环保的负极材料。淀粉作为丰富的生物质材料之一,具有来源广泛、环保可再生,成本低等优点,是十分具有应用前景的负极原材料。淀粉颗粒本身具有天然的球形形貌,炭化后形成的是一种无序硬炭材料,如果直接炭化淀粉,淀粉颗粒会发生发泡和相互融并现象,难以保持球形形貌。因此,需要对淀粉材料进行改性处理。

4.文献“大米淀粉硬碳负极材料的制备及其电化学性能研究(化工新型材料,2018,46(01))”以大米淀粉为原料,氯化铵为脱水催化剂,经一步程序加热得到大米淀粉硬碳,并制得大米淀粉硬碳负极材料。实验结果表明,大米淀粉硬碳的可逆和不可逆比容量随炭化温度升高而降低,1050℃炭化的样品首次库伦效率最高达到75.5%。专利cn103996833a以马铃薯淀粉为原料,硅溶胶为催化剂,按比例混合后于80~100℃温度的真空干燥箱烘干,再将样品放入石英管式炉中,在惰性气氛作用下,升温至800~1600℃,自然降温后得到改性硬炭微球负极材料。该发明方法简单易行,没有环境污染,易于规模化工业生产,制备的改性硬炭微球负极材料具有较高的可逆容量,较好的大电流充放电性能和优良的循环性能。综上来看,这些研究工作多采用催化剂改性淀粉制备淀粉基炭微球,虽然制备的淀粉负极材料具有较高的可逆容量和良好的循环性能,但整个工艺过程复杂,能耗较高。因此,寻找新型改性材料,简化制备工艺,是目前学术界和产业界亟待解决的一个难题。

5.中国专利cn102544459a首先利用水热法以葡萄糖、蔗糖、可溶淀粉为碳源制备出炭微球,然后将干燥炭微球加入到氧化石墨烯分散液中,过滤干燥后得到氧化石墨烯包覆碳微球产物,在气体保护氛围下,对材料进行热还原,自然冷却至室温得到石墨烯包覆炭微球产物。可以看出,其首先制备出炭球,再使用氧化石墨烯包覆,最后炭化处理,步骤多,工艺复杂。中国专利cn109148865a将氧化石墨烯与高分子材料置于水或有机溶剂中,超声处理得到复合物喷雾液,然后将喷雾液进行喷雾干燥得到复合炭微球前驱体,最后将得到的复合炭微球前驱体在惰性气体的保护下进行高温炭化,即得到复合炭微球。其使用的高分子材料为蔗糖、可溶淀粉、纤维素等,得到的复合炭微球前驱体进行高温炭化,石墨烯并不

能和高分子材料紧密结合,炭化过程中发生了软化和粘连,淀粉原先的球状颗粒已经完全消失,形成了20μm左右大小的块状,无法保持淀粉颗粒原始的球形结构。同时,采用这种技术方案对设备损坏严重,存在安全问题,且所需时间较长,能耗较高,不适合规模化生产。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供一种复合炭微球、其制备方法及应用,将本发明的复合炭微球作为钠离子电池负极材料,制备的模拟电池具有较优的电化学性能。

7.本发明提供了一种复合炭微球的制备方法,包括以下步骤:

8.a)将氧化石墨烯分散液与淀粉混合,得到混合液;

9.b)将所述混合液进行喷雾干燥;

10.c)将步骤b)处理后的产品在200~260℃下处理;

11.d)在保护气的条件下,将步骤c)处理后的产品以0.5~5℃/min的速率升温至800~1500℃,并在800~1500℃下高温炭化,得到复合炭微球。

12.优选的,步骤a)中,所述氧化石墨烯的层数为1~5层,片层直径为5~20μm。

13.优选的,步骤a)中,所述氧化石墨烯分散液的浓度为1~10mg/ml;

14.所述氧化石墨烯分散液的溶剂为去离子水、无水乙醇、n-甲基吡咯烷酮或n,n-二甲基甲酰胺。

15.优选的,步骤a)中,所述氧化石墨烯和淀粉的质量比为0.01~0.05:1。

16.优选的,步骤b)中,所述喷雾干燥的温度为100~250℃,雾化频率为200~500hz。

17.优选的,步骤c)中,所述处理的时间为3~8h。

18.优选的,步骤d)中,所述保护气为氮气;

19.所述高温炭化的时间为1~2h。

20.优选的,步骤d)中,所述高温炭化后,还包括:冷却至室温。

21.本发明还提供了一种上文所述的制备方法制备的复合炭微球。

22.本发明还提供了一种上文所述的复合炭微球作为钠离子电池负极材料的应用。

23.本发明提供了一种复合炭微球的制备方法,包括以下步骤:a)将氧化石墨烯分散液与淀粉混合,得到混合液;b)将所述混合液进行喷雾干燥;c)将步骤b)处理后的产品在200~260℃下处理;d)在保护气的条件下,将步骤c)处理后的产品以0.5~5℃/min的速率升温至800~1500℃,并在800~1500℃下高温炭化,得到复合炭微球。本发明采用氧化石墨烯为包覆材料,利用石墨烯的柔性结构,将石墨烯包覆在淀粉表面,再经过稳定化、炭化工艺处理,制备了淀粉基炭微球。与现有工艺制备的淀粉炭微球相比,该工艺中石墨烯可以紧密包覆在淀粉颗粒表面,使淀粉颗粒之间相互隔开,避免了高温炭化中的融并和发泡问题,同时增加了低温稳定化过程,将淀粉中的大部分水分除去,解决了大规模炭化过程中的安全问题和高能耗问题,制备的淀粉炭微球可以保持完整的球形形貌。与传统制备淀粉炭微球工艺相比,经过石墨烯包覆后的稳定化过程时间大大缩短。石墨烯包覆在淀粉颗粒表面,在制备的电极中构建了高效导电网络,同时减缓了电极/电解液界面副反应,大大提升了材料的首次库伦效率及大电流充放电性能。

24.另外,本发明的制备工艺过程简单、成本低,无污染,对设备要求低,易于规模化生

产,这对淀粉在高性能钠离子电池中的应用具有重要的意义。

附图说明

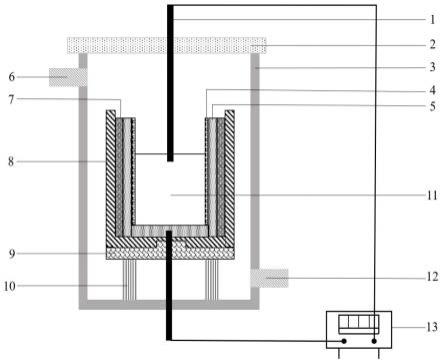

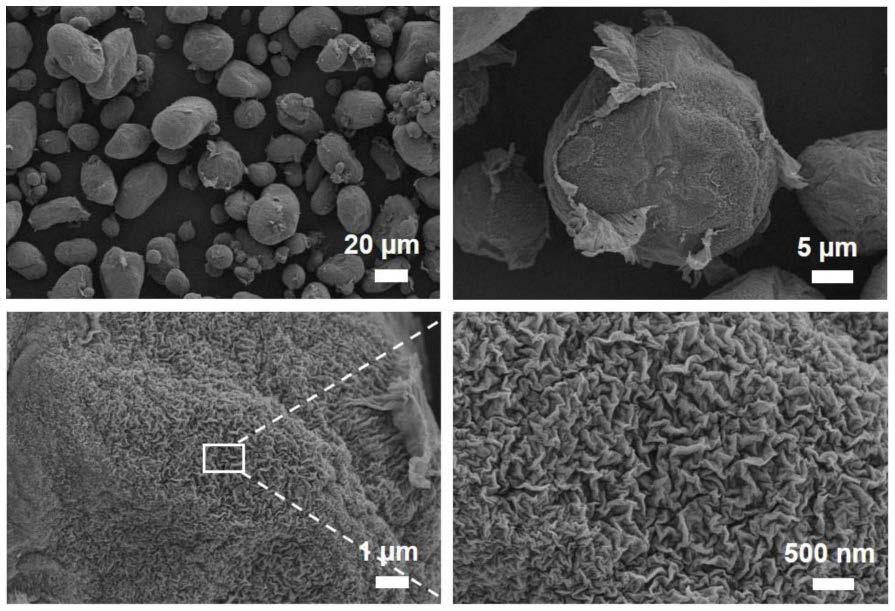

25.图1为本发明实施例1制备的石墨烯包覆淀粉基炭微球的sem图;

26.图2为本发明实施例1的模拟电池在0.03a/g电流密度下的首次充放电曲线;

27.图3为本发明实施例1的模拟电池在0.05a/g电流密度下的循环性能曲线;

28.图4为本发明实施例1的模拟电池在0.05~5a/g电流密度下的倍率性能曲线;

29.图5为本发明对比例1制备的石墨烯包覆淀粉基炭微球的sem图;

30.图6为本发明对比例2制备的石墨烯包覆淀粉基炭微球的sem图。

具体实施方式

31.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提供了一种复合炭微球的制备方法,包括以下步骤:

33.a)将氧化石墨烯分散液与淀粉混合,得到混合液;

34.b)将所述混合液进行喷雾干燥;

35.c)将步骤b)处理后的产品在200~260℃下处理;

36.d)在保护气的条件下,将步骤c)处理后的产品以0.5~5℃/min的速率升温至800~1500℃,并在800~1500℃下高温炭化,得到复合炭微球。

37.本发明先将氧化石墨烯分散液与淀粉混合,得到混合液。

38.在本发明的某些实施例中,所述氧化石墨烯的层数为1~5层,片层直径为5~20μm。

39.在本发明的某些实施例中,所述氧化石墨烯分散液的浓度为1~10mg/ml。在某些实施例中,所述氧化石墨烯分散液的浓度为2mg/ml。

40.在本发明的某些实施例中,所述氧化石墨烯分散液的溶剂为去离子水、无水乙醇、n-甲基吡咯烷酮(nmp)或n,n-二甲基甲酰胺(dmf)。

41.在本发明的某些实施例中,所述淀粉为马铃薯淀粉。

42.在本发明的某些实施例中,所述氧化石墨烯和淀粉的质量比为0.01~0.05:1。在某些实施例中,所述氧化石墨烯和淀粉的质量比为0.01:1或0.05:1。

43.在本发明的某些实施例中,所述混合为混匀,具体的,可以通过搅拌机搅拌混匀。在某些实施例中,所述搅拌混匀的时间为1h。

44.得到混合液后,将所述混合液进行喷雾干燥。

45.在本发明的某些实施例中,所述喷雾干燥的温度为100~250℃,雾化频率为200~500hz。在某些实施例中,所述喷雾干燥的温度为250℃或230℃,雾化频率为350hz或500hz。所述喷雾干燥在喷雾干燥器中进行,具体的,可以将所述混合液使用蠕动泵吸入喷雾干燥器中,进行喷雾干燥。在某些实施例中,将所述混合液使用蠕动泵以55~65ml/min的进料速率吸入喷雾干燥器中,进行喷雾干燥。在某些实施例中,所述进料速率为60ml/min。

46.所述喷雾干燥后,将所述喷雾干燥后的产品在200~260℃下处理。

47.在本发明的某些实施例中,所述处理的温度为230℃、200℃或260℃。

48.在本发明的某些实施例中,所述处理的时间为3~8h。在某些实施例中,所述处理的时间为6h或8h。所述处理在马弗炉中进行。

49.在200~260℃下处理完成后,在保护气的条件下,将所述处理后的产品以0.5~5℃/min的速率升温至800~1500℃,并在800~1500℃下高温炭化,得到复合炭微球。

50.在本发明的某些实施例中,所述保护气为氮气。

51.在本发明的某些实施例中,所述升温的速率为3℃/min、1℃/min或5℃/min。

52.在本发明的某些实施例中,所述高温炭化的温度为1400℃、800℃或1500℃。在本发明的某些实施例中,所述高温炭化的时间为1~2h。在某些实施例中,所述高温炭化的时间为2h。所述高温炭化在高温炭化炉中进行。

53.在本发明的某些实施例中,所述高温炭化后,还包括:冷却至室温。所述冷却可以为自然冷却。

54.本发明还提供了一种上文所述的制备方法制备的复合炭微球。本发明制备的复合炭微球为石墨烯包覆淀粉基炭微球。所述石墨烯包覆淀粉基炭微球中,石墨烯包覆量为0.05wt%~5wt%。在某些实施例中,所述石墨烯包覆淀粉基炭微球中,石墨烯包覆量为0.5wt%或2.5wt%。

55.本发明还提供了一种上文所述的复合炭微球作为钠离子电池负极材料的应用。

56.本发明将所述复合炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10制得工作电极。具体的,包括:

57.将所述复合炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

58.本发明采用上述工作电极,以金属钠片为对电极,以naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到模拟电池。在本发明的某些实施例中,所述naso3cf3的二甘醇二甲醚液的浓度为1mol/l。

59.本发明在25℃、电压0.01~2.8v的条件下检测所述模拟电池的电化学性能,实验结果表明,所述模拟电池具有较优的循环性能和倍率性能。因而,本发明请求保护所述复合炭微球作为钠离子电池负极材料的应用。

60.本发明将石墨烯包覆在淀粉颗粒表面,可以将淀粉颗粒相互阻隔开,避免淀粉颗粒在制备过程中的发泡和融并问题,制备的淀粉颗粒保持了原始的球形形貌。

61.与传统制备淀粉炭微球工艺相比,经过石墨烯包覆后的稳定化过程时间大大缩短,脱水效果大大提高,解决了炭化过程中存在的高能耗和安全问题。

62.石墨烯具有高导电性,将其包覆在淀粉颗粒表面,能够使电极材料在电极中构建高效导电网络,有效提升电极的倍率性能,同时可以减缓电极/电解液界面副反应,提升材料的首次库伦效率。

63.本方法采用液相包覆、喷雾干燥法,制备过程简单,成本低,无污染,适合规模化生

产。

64.本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

65.为了进一步说明本发明,以下结合实施例对本发明提供的一种复合炭微球、其制备方法及应用进行详细描述,但不能将其理解为对本发明保护范围的限定。

66.以下实施例中所用的原料均为市售。

67.实施例1

68.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

69.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

70.3)将步骤2)得到的样品在马弗炉中230℃下处理6h;

71.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1400℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

72.图1为本发明实施例1制备的石墨烯包覆淀粉基炭微球的sem图。从图1中可以观察到,淀粉颗粒依然呈现原始球形或椭球形形貌,且发现褶皱的石墨烯包裹在球形淀粉颗粒表面,同时也把周围的颗粒连接起来,分布十分均匀,这表明成功制备了石墨烯包覆的淀粉基炭微球,石墨烯可以避免淀粉颗粒在制备过程中的发泡和融并问题,使得淀粉颗粒可以保持原始的球形形貌。

73.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

74.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

75.图2为本发明实施例1的模拟电池在0.03a/g电流密度下的首次充放电曲线。从图2可知,所述模拟电池在0.03a/g的电流密度下,可逆比容量为307.6mah/g,首次库伦效率为76.3%。

76.图3为本发明实施例1的模拟电池在0.05a/g电流密度下的循环性能曲线。从图3可知,在0.05a/g的电流密度下循环40次后,可逆比容量为299mah/g,容量保持率为97.9%。

77.图4为本发明实施例1的模拟电池在0.05~5a/g电流密度下的倍率性能曲线。从图4可知,在0.05a/g、0.1a/g、0.2a/g、0.5a/g、1a/g、2a/g、5a/g和0.05a/g下的可逆容量分别为310.0mah/g、294.0mah/g、274.8mah/g、206.4mah/g、83.2mah/g、38.9mah/g、16.5mah/g和304.3mah/g,表明具有优异的倍率性能。

78.实施例2

79.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和20g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

80.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

81.3)将步骤2)得到的样品在马弗炉中230℃下处理6h;

82.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1400℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为2.5wt%的石墨烯包覆淀粉基炭微球。

83.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

84.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

85.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为317.5mah/g,首次库伦效率为75.6%。

86.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为301.5mah/g,容量保持率为95.1%。

87.实施例3

88.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

89.2)设置喷雾干燥器的干燥温度为250℃、雾化频率500hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

90.3)将步骤2)得到的样品在马弗炉中230℃下处理6h;

91.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1400℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

92.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

93.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

94.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为301.8mah/g,首次库伦效率为74.8%。

95.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模

拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为294.9mah/g,容量保持率为95.8%。

96.实施例4

97.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

98.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

99.3)将步骤2)得到的样品在马弗炉中200℃下处理6h;

100.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1400℃,高温炭化1h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

101.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

102.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

103.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为298.6mah/g,首次库伦效率为73.1%。

104.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为290.3mah/g,容量保持率为94.1%。

105.实施例5

106.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

107.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

108.3)将步骤2)得到的样品在马弗炉中260℃下处理6h;

109.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1400℃,高温炭化1h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

110.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

111.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液

为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

112.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为305.7mah/g,首次库伦效率为76.0%。

113.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为300.5mah/g,容量保持率为97.1%。

114.实施例6

115.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

116.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

117.3)将步骤2)得到的样品在马弗炉中230℃下处理6h;

118.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至800℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

119.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

120.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

121.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为302.3mah/g,首次库伦效率为74.5%。

122.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为298.1mah/g,容量保持率为97.3%。

123.实施例7

124.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

125.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

126.3)将步骤2)得到的样品在马弗炉中230℃下处理6h;

127.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1500℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

128.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:

10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

129.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

130.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为308.6mah/g,首次库伦效率为76.5%。

131.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为302.5mah/g,容量保持率为97.1%。

132.实施例8

133.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

134.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

135.3)将步骤2)得到的样品在马弗炉中260℃下处理8h;

136.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以1℃/min的升温速率升至800℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

137.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

138.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

139.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为305.2mah/g,首次库伦效率为75.2%。

140.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为300.1mah/g,容量保持率为98.3%。

141.实施例9

142.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为无水乙醇)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

143.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

144.3)将步骤2)得到的样品在马弗炉中260℃下处理8h;

145.4)将步骤3)处理后的样品放置于高温炭化炉中,在氮气氛围下,以5℃/min的升温速率升至800℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

146.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

147.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

148.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为300.8mah/g,首次库伦效率为73.4%。

149.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为288.9mah/g,容量保持率为96.8%。

150.对比例1

151.删除原实施例1中的步骤3),即:

152.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

153.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

154.3)将步骤2)处理后的样品放置于高温炭化炉中,在氮气氛围下,以3℃/min的升温速率升至1400℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

155.图5为本发明对比例1制备的石墨烯包覆淀粉基炭微球的sem图。对比图5和图1可知,没有经过稳定化步骤,在后期炭化处理中样品出现了融并现象,未能保持马铃薯淀粉原始的球形形貌。

156.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

157.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

158.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为276.3mah/g,首次库伦效率为73.2%。

159.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为258.6mah/g,容量保持率为92.1%。

160.对比例2

161.删除原实施例1中的步骤3),同时改变升温速率,即:

162.1)将500ml氧化石墨烯分散液(浓度为2mg/ml,溶剂为去离子水)和100g马铃薯淀粉加入到搅拌机中,搅拌1h,充分混合均匀,得到混合液;

163.2)设置喷雾干燥器的干燥温度为250℃、雾化频率350hz,将得到的混合液使用蠕动泵以60ml/min进料速率吸入喷雾干燥器中干燥处理;

164.3)将步骤2)处理后的样品放置于高温炭化炉中,在氮气氛围下,以10℃/min的升温速率升至1400℃,高温炭化2h,自然冷却至室温后,取出,得到石墨烯包覆量为0.5wt%的石墨烯包覆淀粉基炭微球。

165.图6为本发明对比例2制备的石墨烯包覆淀粉基炭微球的sem图。对比图6和图1可知,样品没有经过稳定化步骤,再快速升温炭化时样品出现了发泡现象,样品呈现片状,未能保持原始的球形形貌。

166.将所得石墨烯包覆淀粉基炭微球、导电剂乙炔和聚偏氟乙烯按照质量比为80:10:10混合,置于研钵中干磨30min混合均匀,向混合好的粉末中滴加n-甲基吡咯烷酮,所述n-甲基吡咯烷酮与所述复合炭微球的质量比为4:5,再继续研磨20min制得浆料,将浆料均匀涂覆在铜箔上,将涂覆好的铜箔在烘箱中80℃预烘4h后,裁成大小为10mm的圆片,用压片机压实,在真空烘箱中120℃烘12h,降温后,取出称量,得到工作电极。

167.采用上述工作电极,以金属钠片为对电极,以1mol/l的naso3cf3的二甘醇二甲醚液为电解液,以玻璃纤维膜为隔膜,在氩气保护的手套箱中组装得到2032型模拟电池,静置24h后,测试其电化学性能。测试条件为25℃,电压范围0.01~2.8v。

168.将得到的模拟电池在0.03a/g电流密度下进行首次充放电,实验结果表明,所述模拟电池在0.03a/g的电流密度下,可逆比容量为258.6mah/g,首次库伦效率为70.6%。

169.将所述模拟电池在0.05a/g电流密度下进行循环性能测试,实验结果表明,所述模拟电池在0.05a/g的电流密度下循环40次后,可逆比容量为236.5mah/g,容量保持率为91.5%。

170.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。