1.本发明涉及一种可用于氮化铝陶瓷净成型的方法。

背景技术:

2.凝胶注模成型技术,是将陶瓷坯体注浆成型技术与高分子化学理论相结合,将可形成凝胶体的有机单体和交联剂与有机溶剂或水配制成预混液,与陶瓷粉体混合后配制成陶瓷浆料,浇注入模具中并在一定条件下使之原位聚合,形成交叉键结构的凝胶体而使陶瓷坯体定型,可用于各种复杂形状的陶瓷坯体的精密成型。

3.中国专利《一种陶瓷坯体的成型方法》(cn 108748611 a),公开了一种压力注浆的成型方法,但是该方法使用水为溶剂,而氮化铝粉末遇水易水解,该方法并不适用于易水解的陶瓷粉末。

4.中国专利《陶瓷坯体的非水基注模凝胶精密成型方法》(cn 102085688a),公开了一种陶瓷坯体的非水基凝胶注模精密成型的方法。该方法使用几种无水醇类混合为溶剂,解决了氮化铝遇水易水解的问题。但是该方法使用单体为丙烯酰胺,交联剂为n’n

’‑

亚甲基双丙烯酰胺,而丙烯酰胺及其衍生物具有中度毒性,特别是丙烯酰胺具有神经性毒性,吸入或由皮肤吸收丙烯酰胺蒸汽可引起中毒。

技术实现要素:

5.本发明提供了一种可用于氮化铝陶瓷净成型的方法,可以有效解决上述问题。

6.本发明是这样实现的:

7.本发明提供一种可用于氮化铝陶瓷净成型的方法,包括以下步骤:

8.s1,按照比例称取95wt%氮化铝粉末、5wt%氧化钇粉末、山梨醇缩水甘油醚,然后按照按体积含量的40%~60%的比例加入非水基有机溶剂;

9.s2,将上述材料充分混合球磨,形成非水基陶瓷浆料;

10.s3,加入四乙烯五胺,再次球磨,然后除泡得到陶瓷浆料,其中,所述山梨醇缩水甘油醚和四乙烯五胺的比例为3~5:1,其中,且所述山梨醇缩水甘油醚和四乙烯五胺的总加入量为陶瓷粉体重量的1~5wt%;

11.s4,将所述陶瓷浆料注进模、然后脱模干燥得到胚体;

12.s5,将所述胚体高温脱脂;

13.s6,将脱脂后的胚体进行高温烧结。

14.作为进一步改进的,在步骤s1中,所述非水基有机溶剂包括乙醇、乙二醇、丙三醇、n-甲基吡咯烷酮及其混合物。

15.作为进一步改进的,在步骤s5中,所述脱脂的温度为400℃~600℃。

16.作为进一步改进的,在步骤s6中,所述高温烧结的温度为1750℃~1820℃。

17.作为进一步改进的,在步骤s2中,所述球磨的时间为4~20小时。

18.作为进一步改进的,在步骤s3中,所述再次球磨的时间为5~20分钟。

19.本发明的有益效果是:本发明提供的可用于氮化铝陶瓷净成型的方法及可以解决氮化铝粉末易水解的问题,还可以解决现有非水基体系的毒性问题,提供了一个环境友好型的新方法。

附图说明

20.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

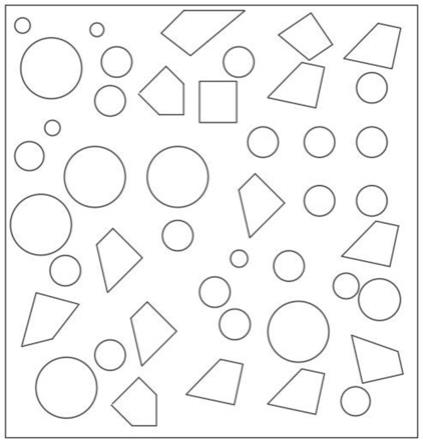

21.图1是本发明实施例提供的可用于氮化铝陶瓷净成型的方法流程图。

22.图2是本发明实施例提供的可用于氮化铝陶瓷净成型的方法获得的产品照片图。

具体实施方式

23.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

24.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

25.参照图1所示,本发明实施例提供一种可用于氮化铝陶瓷净成型的方法,包括以下步骤:

26.s1,按照比例称取95wt%氮化铝粉末、5wt%氧化钇粉末、山梨醇缩水甘油醚,然后按照按体积含量的40%~60%的比例加入非水基有机溶剂。

27.s2,将上述材料充分混合球磨,形成非水基陶瓷浆料。

28.s3,加入四乙烯五胺,再次球磨,然后除泡得到陶瓷浆料,其中,所述山梨醇缩水甘油醚和四乙烯五胺的比例为3~5:1。其中,所述山梨醇缩水甘油醚和四乙烯五胺的总加入量为陶瓷粉体重量的1~5wt%。通过山梨醇缩水甘油醚和四乙烯五胺的比例调配可使获得的胚体具有较高的强度,且不会显著增加固化时间。

29.s4,将所述陶瓷浆料注进模、然后脱模干燥得到胚体。

30.s5,将所述胚体高温脱脂。

31.s6,将脱脂后的胚体进行高温烧结。

32.作为进一步改进的,在步骤s1中,该有机溶剂可以选自低粘度和不影响料浆凝胶化的有机溶剂的一种或混合物,其中,所述非水基有机溶剂包括乙醇、乙二醇、丙三醇、n-甲

基吡咯烷酮及其混合物。在其中一个实施例中,所述非水基有机溶剂为乙醇、乙二醇以及n-甲基吡咯烷酮的混合物。优选的,所述乙醇、乙二醇以及n-甲基吡咯烷酮按照质量份数比为10~20:10~15:40~50。试验证明,通过上述溶剂的混合可以使该有机溶剂具有较适当的粘度,并可显著降低对所述料浆凝胶化的影响。分别单独使用,乙醇、乙二醇、n-甲基吡咯烷酮作为有机溶剂,且固含量固定为50vo l%时,球磨相同时间,体系的粘度分别为0.64pa

·

s,0.12pa

·

s,33.44mpa

·

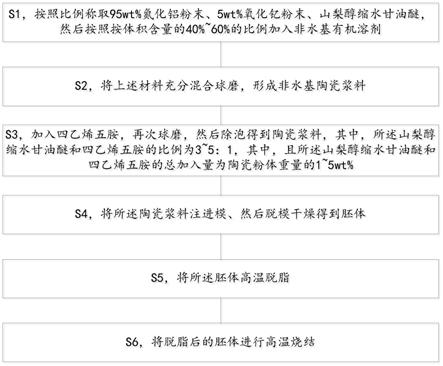

,且凝胶体系完全固化时间约为2h、16h、无法完全固化。而,采用乙醇、乙二醇、n-甲基吡咯烷酮三种溶液作为有机溶剂,可以通过控制体系粘度以得到合适固化时间。故,使用当前的质量分数配比,可使固化时间控制在6-8小时左右。

33.进一步的,在步骤s1中,可进一步加入分散剂。

34.作为进一步改进的,在步骤s2中,所述球磨的时间为4~20小时,从而实现上述材料的充分混合。

35.可以理解,通过步骤s3中单独再加入所述四乙烯五胺作为交联剂,从而可以防止在球磨过程中发生反应交联剂与所述山梨醇缩水甘油醚单体反应。因此,再次球磨的时间不宜过长,优选的,在步骤s3中,所述再次球磨的时间为5~20分钟。

36.作为进一步改进的,在步骤s5中,所述脱脂的温度为400℃~600℃。

37.作为进一步改进的,在步骤s6中,所述高温烧结的温度为1750℃~1820℃。

38.实施例1:

39.混料:称取285g氮化铝粉末,15g氧化钇粉末,乙醇20g,乙二醇10g,n-甲基吡咯烷酮45g,山梨醇缩水甘油醚6g,市售分散剂3g,进行球磨混料8h;

40.添加交联剂:向球磨桶内加入四乙烯五胺1.8g,继续混料20mi n后,取出陶瓷浆料,后进行真空搅拌除泡;

41.凝胶-注模:将陶瓷浆料浇注进入模具中成型;

42.脱模干燥:将陶瓷坯体置于烘箱中,60℃干燥24h后,100℃再干燥24h。

43.脱脂:将烘干的陶瓷坯体,置于脱脂炉中除去有机物,脱脂温度为500℃,时间为3h;

44.烧结:将脱脂的坯体放入烧结炉中烧结,烧结温度为1800℃,时间为3h。请参照图2,最终得到的产品抗弯强度约为432mpa、热导率约为208w/m

·

k。

45.实施例2:

46.混料:称取285g氮化铝粉末,15g氧化钇粉末,乙醇20g,乙二醇10g,n-甲基吡咯烷酮45g,山梨醇缩水甘油醚10g,市售分散剂3g,进行球磨混料8h;

47.添加交联剂:向球磨桶内加入四乙烯五胺3g,继续混料20mi n后,取出陶瓷浆料,后进行真空搅拌除泡;

48.凝胶-注模:将陶瓷浆料浇注进入模具中成型;

49.脱模干燥:将陶瓷坯体置于烘箱中,60℃干燥24h后,100℃再干燥24h;

50.脱脂:将烘干的陶瓷坯体,置于脱脂炉中除去有机物,脱脂温度为500℃,时间为3h;

51.烧结:将脱脂的坯体放入烧结炉中烧结,烧结温度为1800℃,时间为3h。最终得到的产品抗弯强度约为441mpa、热导率约为207w/m

·

k。

52.对比例1:

53.混料:称取285g氮化铝粉末,15g氧化钇粉末,乙醇20g,乙二醇10g,n-甲基吡咯烷酮45g,山梨醇缩水甘油醚3g,市售分散剂3g,进行球磨混料8h;

54.添加交联剂:向球磨桶内加入四乙烯五胺0.5g,继续混料20mi n后,取出陶瓷浆料,后进行真空搅拌除泡;

55.凝胶-注模:将陶瓷浆料浇注进入模具中成型;

56.脱模干燥:将陶瓷坯体置于烘箱中,60℃干燥24h后,100℃再干燥24h;

57.脱脂:将烘干的陶瓷坯体,置于脱脂炉中除去有机物,脱脂温度为500℃,时间为3h;

58.烧结:将脱脂的坯体放入烧结炉中烧结,烧结温度为1800℃,时间为3h。最终得到的产品抗弯强度约为398mpa、热导率约为209w/m

·

k。

59.对比例2:

60.混料:称取285g氮化铝粉末,15g氧化钇粉末,乙醇20g,乙二醇10g,n-甲基吡咯烷酮45g,山梨醇缩水甘油醚15g,市售分散剂3g,进行球磨混料8h;

61.添加交联剂:向球磨桶内加入四乙烯五胺5g,继续混料20mi n后,取出陶瓷浆料,后进行真空搅拌除泡;

62.凝胶-注模:将陶瓷浆料浇注进入模具中成型;

63.脱模干燥:将陶瓷坯体置于烘箱中,60℃干燥24h后,100℃再干燥24h;

64.脱脂:将烘干的陶瓷坯体,置于脱脂炉中除去有机物,脱脂温度为500℃,时间为3h;

65.烧结:将脱脂的坯体放入烧结炉中烧结,烧结温度为1800℃,时间为3h。最终得到的产品抗弯强度约为415mpa、热导率约为206w/m

·

k。

66.从实施例及对比来看,通过山梨醇缩水甘油醚和四乙烯五胺的比例调配可使获得的胚体具有较高的强度。当二者的含量过高时,其抗弯强度反而下降。

67.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。