1.本发明涉及一种电场耦合定向凝固技术回收金刚线切割硅粉制备高纯硅的方法,属于光伏固废资源回收利用和硅材料制备技术领域。

背景技术:

2.太阳能作为清洁的可再生能源,具有广阔的发展前景,其中晶硅太阳能电池一直保持着90%以上的市场占有率,晶硅已成为新世纪的战略资源。然而作为目前主流硅锭加工方法的金刚线切割硅锭技术,其生产过程中约有30-35%超细硅颗粒损失于硅粉废料,在这些废料中高纯硅占90%左右,具有重要的回收再利用价值。由于回收硅粉废料的技术还不够完善,导致大量的高纯硅粉浪费,造成经济损失并产生生态环境隐患。

3.由于金刚线切割硅粉里含有氧化硅及其他金属杂质,使得在回收高纯硅时存在纯度不足、出成率低等问题。目前,针对金刚线切割废料的回收再利用,主要有酸洗、感应熔炼、造渣精炼、高温非转移电弧辅助真空熔炼等技术,然而这些方法因不同缺陷而使硅废料的回收利用受到阻碍,致使回收的硅纯度较低,低于99.0%;亦或高纯硅的出成率不足,仅能达到40-60%;例如,郭菁等在期刊文献《单晶及多晶硅切割废料中的高纯硅回收》(材料科学与工艺,2011)的研究中,采用酸洗、铸锭工艺方法得到的硅锭纯度为98.71%,硅的回收率为43.33%。因此,急需一种既能提高回收硅的纯度,又能提高出成率的回收方法。

技术实现要素:

4.为了克服上述现有技术存在的缺陷,本发明针对在生产晶硅太阳能电池时产生的硅粉废料,通过电场耦合定向凝固技术进行回收制备高纯硅,不仅能够防止硅粉废料带来的环境污染,而且可以使硅资源得到重新利用,节约晶硅太阳能电池行业的工业成本,解决了现有技术中回收高纯硅时存在的纯度不足、出成率低等问题。

5.为实现上述发明目的,本发明提供了一种电场耦合定向凝固技术回收金刚线切割硅粉制备高纯硅的方法,包括如下步骤:

6.s1、取金刚线切割硅粉的固体废料,研磨成粒度为10-20um的废料粉体;将氢氟酸、水、乙醇按hf:h2o:c2h5oh=1:3:1的比例配置成酸洗溶液,将所述废料粉体在磁力搅拌器的作用下以所述酸洗溶液进行酸洗,所述废料粉体与酸洗溶液的质量比例为4-5:1,酸洗反应温度为30-50℃,酸洗时间为140-160min;所述磁力搅拌器的搅拌速率为1100-1400r/min。

7.在储存工艺条件下硅粉颗粒发生表面氧化形成非晶sio2氧化层并逐渐长大,部分金属杂质颗粒向氧化层内部迁移富集并滞留在氧化层内部而导致在常规酸浸出中难以去除。利用氢氟酸对氧化层的腐蚀作用使得滞留金属杂质暴露,从而促进金属杂质的去除,氢氟酸与乙醇的复合使用可以强化酸洗除杂效果,消除有机溶剂粘附性对酸处理的影响;磁力搅拌使得附着在硅微粉表面的大量金属杂质与酸充分反应进而得以去除。

8.s2、将步骤s1酸洗处理后获得的废料粉体混合液以离心方式进行固液分离,连续

用去离子水冲洗并离心4-6次至洗液ph值为中性,得到初步净化的硅粉。

9.s3、将步骤s2得到的初步净化的硅粉放在真空干燥箱中进行干燥,干燥箱设置温度为140℃,干燥时间为6-8h;所述干燥后的硅粉水分达到0.9%以下。

10.s4、将步骤s3得到的干燥后的硅粉采用压块机进行施压成型,所述压块机施加的压力为10-30mpa。干燥后的硅粉不易加粉,而且熔炼过程中容易发生“扑粉”现象,通过对干燥后的硅粉进行压块处理,以解决“扑粉”现象。

11.s5、将步骤s4得到的压制成型的硅粉块体放入石墨坩埚后进行电磁感应加热熔炼,熔炼全程在氩气气氛保护下进行,所述氩气气氛的压力为50pa;以20-30℃/min的升温速率升至温度1520-1600℃,温度稳定后保温0.8-1.2h,获得硅粉熔液。

12.s6、将步骤s5保温结束后获得的硅粉熔液连同石墨坩埚置于电场耦合定向凝固设备中,在电场耦合热效应辅助下进行定向凝固;所述电场耦合定向凝固设备相对设置有两个导电钼丝,所述导电钼丝与外加电场连接以形成耦合效应,电场设置条件为15a直流电,坩埚的拉伸速率为20mm/h,在电场辅助条件下完成凝固除杂工艺后获得高纯硅。

13.通过电场耦合定向凝固设备内施加电场产生的热效应,调节硅锭凝固时固液界面的过冷度,一方面可以降低界面处的温度梯度,增加固液界面的稳定性,另一方面热效应可以使界面凸出部分重熔,抑制树枝晶的生长,扩大柱状晶区域,提高出成率。由于电场的引进,同时还能增强硅熔液的对流,提高熔液内的杂质分凝效果。

14.所述电场耦合定向凝固设备包括炉壳,所述炉壳的顶部设置有法兰盘,所述法兰盘和所述炉壳的底部中心相对设置有两个导电钼丝,所述导电钼丝与外加电场连接;所述炉壳的底部设置有坩埚推进支座,所述坩埚推进支座的上部固定安装有坩埚底座,所述坩埚底座上设有坩埚套管,所述坩埚套管的内部安装有石墨坩埚,在所述石墨坩埚和坩埚套管之间设有保温层,在所述石墨坩埚的内部安装有绝缘套管;在所述炉壳的上部和下部分别设置有排气孔和进气孔,所述进气口用以与惰性气体供气装置的供气口连通;所述石墨坩埚用以承装硅粉熔液;所述法兰盘上的导电钼丝的高度可以调节,根据所述石墨坩埚里面硅熔液的多少,调节至导电钼丝和硅熔液的上表面接触。

15.电场耦合定向凝固技术利用金属杂质分凝的特性,将硅中偏凝系数小的杂质富集到铸锭顶端,以提高硅的纯度。凝固过程中施加电场,对于固液共存状态而言,同材质液相电导率小于固相,因此电流优先通过固相,固相产生的热效应将大于其液相,导致固相中的一些凸起发生重熔,保证了固液界面的稳定性,促进晶体向球形晶粒生长,扩大铸锭中柱状晶区域,从而提高铸锭的出成率。

16.上述技术方案中,优选的,所述废料粉体与酸洗溶液的质量比例为5:1,酸洗反应温度为40℃,酸洗时间为150min。

17.上述技术方案中,优选的,所述干燥后的硅粉施压成型的压力为20mpa;所述电场耦合定向凝固设备以25℃/min的升温速率升至温度1560℃,温度稳定后保温1h,获得硅粉熔液。

18.与现有技术相比,本发明的有益效果:

19.电场耦合定向凝固技术回收金刚线切割硅粉制备高纯硅方法通过凝固过程中引入电场,控制固液截面处的温度梯度,使固液界面处的一些凸出部分发生重熔,保持了固液界面的稳定性,抑制树枝晶的生长,促进晶粒向球形晶粒生长,回收工艺的出成率显著提

高。另外,电场的引入,可以促进硅液发生对流,能够保证硅液内的杂质和温度均匀性,使凝固过程中的杂质分凝效果更明显,进一步提高硅锭的纯度,将回收高纯硅的纯度提升到5n。

附图说明

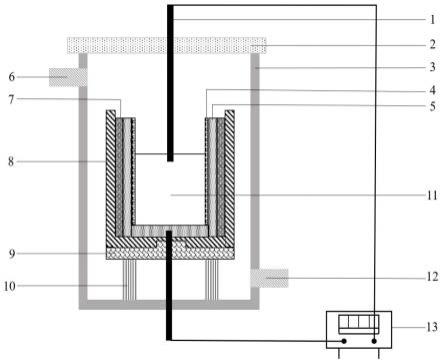

20.图1为电场耦合定向凝固设备的结构示意图;

21.图2为凝固除杂过程示意图;

22.图中:1-导电钼丝;2-法兰盘;3-炉壳;4-绝缘套管;5-石墨坩埚;6-排气孔;7-保温层;8-坩埚套管;9-坩埚底座;10-坩埚推进支座;11-硅粉熔液;12-进气孔;13-外加电场;21-硅熔液;22-熔体对流;23-分凝时杂质扩散方向;24-金属杂质;25-多晶硅;26-固液界面凸出重熔。

具体实施方式

23.以下结合具体实施例对本发明作进一步说明,但不以任何方式限制本发明。原料(金刚线切割硅粉废料)及回收制成的高纯硅样品的组成质量分数采用x射线荧光光谱半定量分析(xrf),粒度分析所用仪器为马尔文激光粒度仪master size 2000型。实施例中金刚线切割硅粉废料各组分检测结果中,si的含量为91.70wt%,al的含量为0.75wt%,na的含量为0.36wt%,ca的含量为0.33wt%。

24.实施例1

25.取金刚线切割硅粉的固体废料2005.5g,研磨成粒度为20um的废料粉体;将氢氟酸、水、乙醇按hf:h2o:c2h5oh=1:3:1的比例配置成酸洗溶液,将所述废料粉体在磁力搅拌器的作用下以所述酸洗溶液进行酸洗,所述废料粉体与酸洗溶液的质量比例为5:1,酸洗反应温度为40℃,酸洗时间为150min;所述磁力搅拌器的搅拌速率为1400r/min。将上述酸洗处理后获得的废料粉体混合液以离心方式进行固液分离,连续用去离子水冲洗并离心6次至洗液ph值为中性,得到初步净化的硅粉;将净化后的硅粉放在真空干燥箱中进行干燥,干燥箱设置温度为140℃,干燥时间为8h,干燥后的硅粉水分达到0.5%;将干燥后的硅粉采用压块机进行施压成型,所述压块机施加的压力为20mpa;将压制成型的硅粉块体放入石墨坩埚后进行电磁感应加热熔炼,熔炼全程在氩气气氛保护下进行,所述氩气气氛的压力为50pa;以25℃/min的升温速率升至温度1560℃,温度稳定后保温1.0h,获得硅粉熔液;将保温结束后获得的硅粉熔液连同石墨坩埚置于电场耦合定向凝固设备中,在电场耦合热效应辅助下进行定向凝固;所述电场耦合定向凝固设备相对设置有两个导电钼丝,所述导电钼丝与外加电场连接以形成耦合效应,电场设置条件为15a直流电,坩埚的拉伸速率为20mm/h,在电场辅助条件下完成凝固除杂工艺后获得高纯硅。实施例1的产物高纯硅的纯度经xrf分析为5n;获得产物1656.74g,出成率为82.61%。

26.实施例2

27.取金刚线切割硅粉的固体废料2601.8g,研磨成粒度为10um的废料粉体;将氢氟酸、水、乙醇按hf:h2o:c2h5oh=1:3:1的比例配置成酸洗溶液,将所述废料粉体在磁力搅拌器的作用下以所述酸洗溶液进行酸洗,所述废料粉体与酸洗溶液的质量比例为4:1,酸洗反应温度为50℃,酸洗时间为140min;所述磁力搅拌器的搅拌速率为1100r/min。将上述酸洗处理后获得的废料粉体混合液以离心方式进行固液分离,连续用去离子水冲洗并离心4次

至洗液ph值为中性,得到初步净化的硅粉;将净化后的硅粉放在真空干燥箱中进行干燥,干燥箱设置温度为140℃,干燥时间为6h,干燥后的硅粉水分达到0.8%;将干燥后的硅粉采用压块机进行施压成型,所述压块机施加的压力为30mpa;将压制成型的硅粉块体放入石墨坩埚后进行电磁感应加热熔炼,熔炼全程在氩气气氛保护下进行,所述氩气气氛的压力为50pa;以20℃/min的升温速率升至温度1600℃,温度稳定后保温1.2h,获得硅粉熔液;将保温结束后获得的硅粉熔液连同石墨坩埚置于电场耦合定向凝固设备中,在电场耦合热效应辅助下进行定向凝固;电场耦合定向凝固设备相对设置有两个导电钼丝,导电钼丝与外加电场连接以形成耦合效应,电场设置条件为15a直流电,坩埚的拉伸速率为20mm/h,在电场辅助条件下完成凝固除杂工艺后获得高纯硅。产物高纯硅的纯度经xrf分析为5n;获得产物2219.34g,出成率为85.30%。

28.实施例3

29.本发明中所述的电场耦合定向凝固设备如附图1所示,包括炉壳3,所述炉壳3的顶部设置有法兰盘2,所述法兰盘2和所述炉壳3的底部中心相对设置有两个导电钼丝1,所述导电钼丝1与外加电场13连接;所述炉壳3的底部设置有坩埚推进支座10,所述坩埚推进支座10的上部固定安装有坩埚底座9,所述坩埚底座9上设有坩埚套管8,所述坩埚套管8的内部安装有石墨坩埚5,在所述石墨坩埚5和坩埚套管8之间设有保温层7,在所述石墨坩埚5的内部安装有绝缘套管4;在所述炉壳3的上部和下部分别设置有排气孔6和进气孔12,所述进气口12用以与惰性气体供气装置的供气口连通;在所述石墨坩埚5里承装硅粉熔液11。

30.所述电场耦合定向凝固设备的凝固除杂过程如附图2所示,石墨坩埚中的硅粉块体经加热熔融形成硅熔液21,在耦合电场作用下发生熔体对流22;分凝时,金属杂质24按杂质扩散方向23进行扩散,固液界面处的一些凸出部分发生重熔26,在电场辅助条件下完成凝固后形成高纯多晶硅25。

31.对比例1

32.取金刚线切割硅粉的固体废料3500.5g,通过盐酸、氢氟酸进行酸洗除杂净化,将净化后物料水洗至中性,固液分离后干燥至水分1.8wt%,以500mpa压力成型,采用真空感应炉在真空度为10pa,熔炼温度为1600℃,保温0.5h条件下进行熔炼,制成硅样品。该产物硅的纯度经xrf分析为98.73%;获得产物1603.23g,出成率为45.80%。

33.对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。