一种高振实密度的石墨烯复合nca锂电正极材料的制备方法

技术领域

1.本发明属于电池材料制备技术领域,具体涉及一种高振实密度的石墨烯复合nca锂电正极材料的制备方法。

背景技术:

2.锂电正极材料的性能直接决定锂离子电池能量密度,由于比能量高、比功率高、钴用量少,三元正极材料已经成为新能源汽车动力电池正极材料主导产品。三元正极材料包括ncm正极材料、nca正极材料两大类,其中ncm由镍、钴、锰构成,而nca由镍、钴、铝构成。现阶段,我国三元正极材料市场中,ncm正极材料占据主导地位,nca正极材料具有广阔市场空间。与ncm相比,nca循环寿命较低,但ncm与大多数电池相同,必须经常充放电才能保证使用寿命,而nca在长期放置、备用状态下仍能够保证使用寿命。同时,与ncm相比,nca的钴用量更低,成本更低。因此,nca正极材料拥有巨大发展潜力。

3.目前,nca正极材料还存在如下缺陷:1、振实密度低,往往都在2.0以下;2、循环稳定性差,300次循环容量保持率低于80%、3、在使用石墨烯进行复合时,石墨烯与正极材料混和不均匀,从而导致最终产品性能达不到预期。

技术实现要素:

4.本发明的目的是为了解决现有技术存在的上述问题,提供一种高振实密度的石墨烯复合nca锂电正极材料的制备方法。本发明制备得到的石墨烯复合nca锂电正极材料具有振实密度高、循环稳定性好等特点。

5.为了达到上述目的,本发明的技术方案如下:

6.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用有机溶剂将前驱体ni

x

coyal

1-x-y

(oh)z与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,再进行烧结,将烧结产物研磨后与石墨烯混合即可得到石墨烯复合nca锂电正极材料。

7.进一步的,所述前驱体ni

x

coyal

1-x-y

(oh)z中,0.63≤x≤0.95,0.03≤y≤0.15,2.03≤z≤2.35。

8.进一步的,所述前驱体ni

x

coyal

1-x-y

(oh)z的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

9.进一步的,所述前驱体ni

x

coyal

1-x-y

(oh)z:锂源:铌源的摩尔比为0.95~0.99:1.00~1.06:0.01~0.05。

10.进一步的,所述锂源为氢氧化锂(一水及无水均可)、碳酸锂、醋酸锂(二水及无水均可)、甲醇锂、乙醇锂中的一种或几种。

11.进一步的,所述铌源为五氧化二铌、三氧化二铌、乙醇铌中的一种或几种。

12.进一步的,所述有机溶剂为乙醇、乙二醇、异丙醇、丙酮中的一种或几种。

13.进一步的,所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具

体包括如下步骤:

14.(1)石墨烯预处理:将石墨烯与净化溶剂混合后超声1~5小时,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:20~200,所述净化溶剂为纯水与有机溶剂i以1:0.1~1的重量比混合得到,所述有机溶剂i可选但不仅限于乙醇、乙二醇、异丙醇、正丁醇、丙酮。

15.(2)液相混合:将前驱体ni

x

coyal

1-x-y

(oh)z与锂源、铌源加入到有机溶剂中,先磁力搅拌,再进行超声分散,然后将有机溶剂蒸干后,得混合物;

16.(3)研磨:将混合物磨成粉末状混合物;

17.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通气5~10分钟后,以3~5℃/min速度升温至450℃~550℃并保温4~8小时,然后以3~5℃/min速度升温至760℃~840℃并保温8~14小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,氧气流量为2~10l/h;

18.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

x

coyal

1-x-y

(oh)z重量的0.1%~3.5%。

19.进一步的,步骤(1)中,所述石墨烯为电子级石墨烯,所述石墨烯的导电率≥1000s/cm。

20.进一步的,步骤(3)中,使用玛瑙研钵将混合物研磨10~30分钟,或使用球磨机低速换向球磨5~10分钟,所述低速球磨的球磨机转速≤350rpm。

21.本发明的有益效果:

22.本发明通过采用高振实的前驱体ni

x

coyal

1-x-y

(oh)z、优化的烧结工艺避免材料粉碎、石墨烯的预处理以及与石墨烯预混,保障了产品的高振实密度;本发明通过优化的铌掺杂方法、高性能的石墨烯及预处理工艺、有效的复合方法,保障了产品的循环稳定性;本发明分段式混合 特殊溶剂,保障了混合效果。通过本发明的方法制备得到的石墨烯复合nca锂电正极材料的性能相对于传统的锂电正极材料得到了很大的提高,经测试,本发明的石墨烯复合nca锂电正极材料的振实密度≥2.0g/cm3;在循环性能方面,1c循环300次容量保持率≥85%;在倍率性能方面,3c容量保持率≥90%。

附图说明

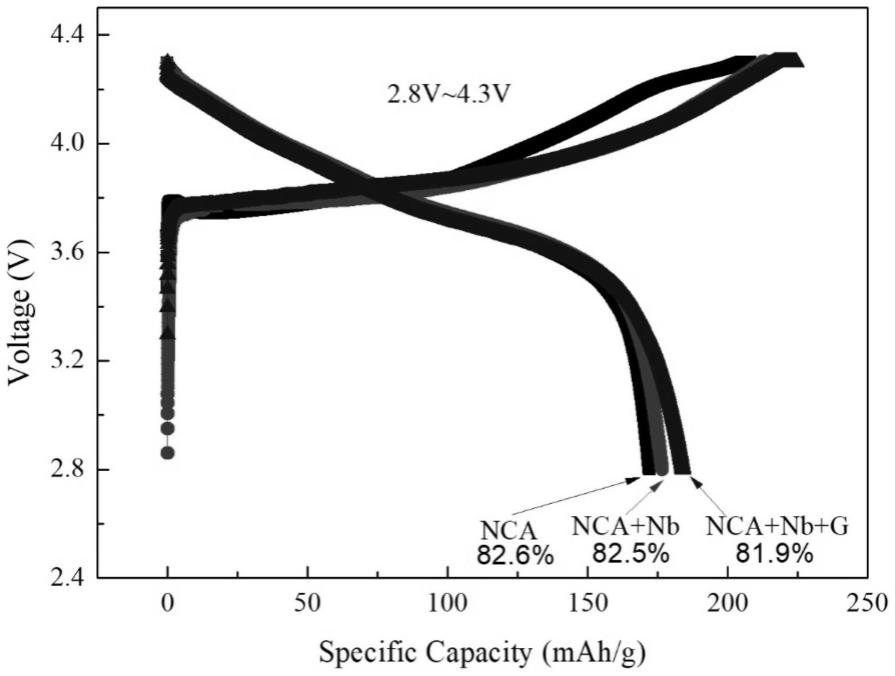

23.图1为初容量曲线与首次效率对比图;

24.图2为1c倍率循环曲线对比图;

25.图3为实施例1前驱体nca的sem图;

26.图4为实施例1掺杂铌烧结后的nca nb的sem图;

27.图5为实施例1复合石墨烯的nca nb g的sem图。

具体实施方式

28.下面结合具体的实施例及附图对本发明作进一步说明。

29.实施例1

30.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用

有机溶剂将前驱体ni

0.65

co

0.15

al

0.2

(oh)

2.2

与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,装入刚玉瓷舟,放入管式炉在保持氧气气氛下进行两段式烧结,将烧结产物研磨过筛后与处理过的石墨烯在球磨机进行低速混合即可得到石墨烯复合铌掺杂nca正极材料。

31.所述前驱体ni

0.65

co

0.15

al

0.2

(oh)

2.2

:锂源:铌源的摩尔比为0.95:1.00:0.05。

32.所述前驱体ni

0.65

co

0.15

al

0.2

(oh)

2.2

的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

33.所述锂源为氢氧化锂(一水);所述铌源为五氧化二铌;所述有机溶剂为乙醇;

34.所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具体包括如下步骤:

35.(1)石墨烯预处理:选择电子级石墨烯,所述石墨烯的导电率≥1000s/cm,将石墨烯与净化溶剂混合后超声,超声功率为200w,超声时间为2小时,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:50,所述净化溶剂为纯水与有机溶剂i以1:0.8的重量比混合得到,所述有机溶剂i是用等体积比的乙醇与乙二醇混合得到;

36.(2)液相混合:将前驱体ni

0.65

co

0.15

al

0.2

(oh)

2.2

与锂源、铌源称量后加入到有机溶剂乙醇中,先磁力搅拌5小时,再在高功率超声仪进行2分钟超声分散,超声功率为2000w,然后将有机溶剂乙醇蒸干后,得混合物;

37.(3)研磨:使用玛瑙研钵将混合物研磨20分钟,得粉末状混合物;

38.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通氧气8分钟后,以4℃/min速度升温至500℃并保温6小时,然后以4℃/min速度升温至800℃并保温10小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,氧气流量为5l/h;

39.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

0.65

co

0.15

al

0.2

(oh)

2.2

重量的1.0%。

40.实施例2

41.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用有机溶剂将前驱体ni

0.9

co

0.05

al

0.05

(oh)

2.05

与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,再进行烧结,将烧结产物研磨后与石墨烯混合即可得到石墨烯复合nca锂电正极材料。

42.所述前驱体ni

0.9

co

0.05

al

0.05

(oh)

2.05

的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

43.所述前驱体ni

0.9

co

0.05

al

0.05

(oh)

2.05

:锂源:铌源的摩尔比为0.97:1.02:0.03。

44.所述锂源为碳酸锂;所述铌源为三氧化二铌;所述有机溶剂为乙二醇。

45.所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具体包括如下步骤:

46.(1)石墨烯预处理:选择电子级石墨烯,所述石墨烯的导电率≥1000s/cm,将石墨烯与净化溶剂混合后超声1小时,超声功率为300w,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:20,所述净化溶剂为纯水与有机溶剂i以1:1

的重量比混合得到,所述有机溶剂i为乙醇;

47.(2)液相混合:将前驱体ni

0.9

co

0.05

al

0.05

(oh)

2.05

与锂源、铌源加入到有机溶剂乙二醇中,先磁力搅拌10小时,再在高功率超声仪进行1分钟超声分散,超声功率为5000w,然后将有机溶剂乙二醇蒸干后,得混合物;

48.(3)研磨:使用球磨机低速换向球磨6分钟,所述低速球磨的球磨机转速为350rpm,得粉末状混合物;

49.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通氧气5分钟后,以3℃/min速度升温至450℃并保温8小时,然后以3℃/min速度升温至760℃并保温14小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,氧气流量为2l/h;

50.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

0.9

co

0.05

al

0.05

(oh)

2.05

重量的0.1%。

51.实施例3

52.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用有机溶剂将前驱体ni

0.95

co

0.03

al

0.02

(oh)

2.04

与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,再进行烧结,将烧结产物研磨后与石墨烯混合即可得到石墨烯复合nca锂电正极材料。

53.所述前驱体ni

0.95

co

0.03

al

0.02

(oh)

2.04

的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

54.所述前驱体ni

0.95

co

0.03

al

0.02

(oh)

2.04

:锂源:铌源的摩尔比为0.97:1.06:0.01。

55.所述锂源为醋酸锂(二水);所述铌源为乙醇铌;所述有机溶剂为异丙醇;

56.所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具体包括如下步骤:

57.(1)石墨烯预处理:选择电子级石墨烯,所述石墨烯的导电率≥1000s/cm,将石墨烯与净化溶剂混合后超声5小时,超声功率为100w,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:200,所述净化溶剂为纯水与有机溶剂i以1:0.1的重量比混合得到,所述有机溶剂i为正丁醇;

58.(2)液相混合:将前驱体ni

0.95

co

0.03

al

0.02

(oh)

2.04

与锂源、铌源加入到有机溶剂异丙醇中,先磁力搅拌1小时,再在高功率超声仪进行5分钟超声分散,超声功率为500w,然后将有机溶剂异丙醇蒸干后,得混合物;

59.(3)研磨:使用玛瑙研钵将混合物研磨30分钟,得粉末状混合物;

60.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通氧气10分钟后,以5℃/min速度升温至550℃并保温4小时,然后以5℃/min速度升温至840℃并保温8小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,氧气流量为10l/h;

61.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

0.95

co

0.03

al

0.02

(oh)

2.04

重量的3.5%。

62.实施例4

63.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用有机溶剂将前驱体ni

0.80

co

0.09

al

0.11

(oh)

2.12

与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,再进行烧结,将烧结产物研磨后与石墨烯混合即可得到石墨烯复合nca锂电正极材料。

64.所述前驱体ni

0.80

co

0.09

al

0.11

(oh)

2.12

的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

65.所述前驱体ni

0.80

co

0.09

al

0.11

(oh)

2.12

:锂源:铌源的摩尔比为0.96:1.03:0.04。

66.所述锂源为甲醇锂;所述铌源为重量比为1:1的五氧化二铌和三氧化二铌;所述有机溶剂为丙酮。

67.所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具体包括如下步骤:

68.(1)石墨烯预处理:选择电子级石墨烯,所述石墨烯的导电率≥1000s/cm,将石墨烯与净化溶剂混合后超声3小时,超声功率为400w,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:50,所述净化溶剂为纯水与有机溶剂i以1:0.6的重量比混合得到,所述有机溶剂i为乙二醇;

69.(2)液相混合:将前驱体ni

0.80

co

0.09

al

0.11

(oh)

2.12

与锂源、铌源加入到有机溶剂丙酮中,先磁力搅拌3小时,再在高功率超声仪进行3分钟超声分散,超声功率为3000w,然后将有机溶剂丙酮蒸干后,得混合物;

70.(3)研磨:使用玛瑙研钵将混合物研磨10分钟,得粉末状混合物;

71.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通氧气7分钟后,以4℃/min速度升温至480℃并保温6小时,然后以3℃/min速度升温至790℃并保温12小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,氧气流量为4l/h;

72.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

0.80

co

0.09

al

0.11

(oh)

2.12

重量的0.8%。

73.实施例5

74.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用有机溶剂将前驱体ni

0.85

co

0.09

al

0.06

(oh)

2.15

与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,再进行烧结,将烧结产物研磨后与石墨烯混合即可得到石墨烯复合nca锂电正极材料。

75.所述前驱体ni

0.85

co

0.09

al

0.06

(oh)

2.15

的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

76.所述前驱体ni

0.85

co

0.09

al

0.06

(oh)

2.15

:锂源:铌源的摩尔比为0.96:1.03:0.03。

77.所述锂源为氢氧化锂(无水);所述铌源由重量比为1:1的五氧化二铌和三氧化二铌组成;所述有机溶剂是由等体积比的乙醇、乙二醇、异丙醇、丙酮组成。

78.所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具体包括如下步骤:

79.(1)石墨烯预处理:选择电子级石墨烯,所述石墨烯的导电率≥1000s/cm,将石墨烯与净化溶剂混合后超声4小时,超声功率为200w,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:100,所述净化溶剂为纯水与正丁醇以1:0.4的重量比混合得到;

80.(2)液相混合:将前驱体ni

0.85

co

0.09

al

0.06

(oh)

2.15

与锂源、铌源加入到有机溶剂中,先磁力搅拌7小时,再在高功率超声仪进行4分钟超声分散,超声功率为1000w,然后将有机溶剂蒸干后,得混合物;

81.(3)研磨:使用球磨机低速换向球磨5分钟,所述低速球磨的球磨机转速为350rpm,得粉末状混合物;

82.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通氧气8分钟后,以4℃/min速度升温至520℃并保温5小时,然后以3℃/min速度升温至800℃并保温9小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,氧气流量为4l/h;

83.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

0.85

co

0.09

al

0.06

(oh)

2.15

重量的3.1%。

84.实施例6

85.一种高振实密度的石墨烯复合nca锂电正极材料的制备方法,包括如下步骤:先用有机溶剂将前驱体ni

0.75

co

0.08

al

0.17

(oh)

2.09

与锂源、铌源进行液相混合,然后将有机溶剂蒸干后研磨至粉状,再进行烧结,将烧结产物研磨后与石墨烯混合即可得到石墨烯复合nca锂电正极材料。

86.所述前驱体ni

0.75

co

0.08

al

0.17

(oh)

2.09

的振实密度≥1.7g/cm3,5μm≤d50≤15μm,ph≤11.5。

87.所述前驱体ni

0.75

co

0.08

al

0.17

(oh)

2.09

:锂源:铌源的摩尔比为0.99:1.06:0.04。

88.所述锂源为醋酸锂(无水);所述铌源为五氧化二铌;所述有机溶剂为乙醇。

89.所述的一种高振实密度的石墨烯复合nca锂电正极材料的制备方法具体包括如下步骤:

90.(1)石墨烯预处理:选择电子级石墨烯,所述石墨烯的导电率≥1000s/cm,将石墨烯与净化溶剂混合后超声4小时,超声功率为300w,抽滤烘干后研磨,得到预处理后的石墨烯,待用;所述石墨烯与净化溶剂的重量比为1:60,所述净化溶剂为纯水与有机溶剂i异丙醇以1:0.7的重量比混合得到;

91.(2)液相混合:将前驱体ni

0.75

co

0.08

al

0.17

(oh)

2.09

与锂源、铌源加入到有机溶剂乙醇中,先磁力搅拌9小时,再在高功率超声仪进行2分钟超声分散,超声功率为4000w,然后将有机溶剂乙醇蒸干后,得混合物;

92.(3)研磨:使用球磨机将混合物低速换向球磨10分钟,所述低速球磨的球磨机转速为350rpm,得粉末状混合物;

93.(4)烧结:将粉末状混合物进行两段式烧结,具体是将粉末状混合物转入管式炉中通氧气6分钟后,以3℃/min速度升温至500℃并保温5小时,然后以4℃/min速度升温至800℃并保温10小时,自然冷却至室温,得到烧结产物,烧结过程包括降温过程保持通入氧气,

氧气流量为6l/h;

94.(5)混合:将烧结产物研磨后与预处理后的石墨烯混合即可得到石墨烯复合nca锂电正极材料,所述预处理后的石墨烯添加量为nca即前驱体ni

0.75

co

0.08

al

0.17

(oh)

2.09

重量的1.5%。

95.试验数据及分析:

96.在实施例1的制备条件下,依次取前驱体ni

0.65

co

0.15

al

0.2

(oh)

2.2

即nca、掺杂铌并烧结后的烧结产物即nca nb、复合石墨烯后得到的石墨烯复合nca锂电正极材料即nca nb g进行分析,分析结果如下:

97.一、初容量曲线与首次效率:

98.如图1所示,未添加未掺杂的nca放电比容量为172.1mah/g,首次效率82.6%;掺杂铌后放电比容量提升到176.7mah/g,首次效率82.5%,几乎不变,说明铌掺杂可以降低不可逆锂损失;掺杂铌后与石墨烯复合的放电比容量提升到184.0mah/g,首次效率81.9%,说明石墨烯可以降低电化学极化,提升放电比容量。

99.二、1c倍率循环曲线:

100.如图2所示,未添加未掺杂的nca循环300次后放电比容量为93.3mah/g,保持率为60.2%,掺杂铌后放电比容量提升到135.8mah/g,保持率提升到86.8%,说明铌掺杂能够稳定nca的晶体结构抑制材料分解失效,提升了循环性能;掺杂铌后与石墨烯复合的放电比容量提升到144.1mah/g,保持率提升到88.2%,说明石墨烯有效保护了nca表界面,抑制了电解液副反应,进而提升了循环性能。

101.三、表面形貌sem观察:

102.为了得到高振实的复合正极材料,本发明首次采用球形高镍三元前驱体,如图3所示,前驱体nca呈致密、规则、单分散的球形形貌。经过铌掺杂得到掺铌富镍三元材料如图4所示,其整体形貌仍然保持球形,但在烧结过程中由于锂源及铌源在表层扩散渗透,在不规则边角处的张力较大引起局部破碎脱落,对应于sem图中的小碎屑。经石墨烯复合以后,形貌如图5所示,铌掺杂高镍三元材料被石墨烯丰富的褶皱结构包裹围绕,从物理层面,减少了电解液与正极材料的直接接触,抑制了电解液分解,提升循环稳定性,另一方面,石墨烯良好的电子导电性为正极材料提供更充分电接触,提高了充放电效率。

103.虽然本发明已以较佳实施例揭示如上,然其并非用以限制本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可做些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。