1.本发明涉及混合涂装液的技术。

背景技术:

2.专利文献1中公开了从涂料供料管供给的多个涂料在从设置于管路内部的静态混合器的内部通过时被混合的技术。

3.专利文献1:日本特开2000-153184号公报

4.专利文献1中公开的静态混合器具有搅拌用挡板。在该技术中,涂装液内的含有物质容易堵塞于挡板部分。因此存在清洗花费劳力、时间,维护性差这样的问题。

技术实现要素:

5.因此,本发明的目的在于提供一种维护性优异的涂装用液混合装置。

6.为了解决上述课题,涂装液混合装置具备:供给管部,具有供多个涂装液分别流动的多个流路,上述多个流路在前端侧开口;和混合喷嘴部,与上述供给管部的出口部分相连以便向内部空间供给在上述多个流路流动的涂装液,具有上述内部空间随着向出口侧前进而变窄的缩径部分以便开口面积小于上述多个流路的开口总面积。

7.另外,为了解决上述课题,涂装液的混合方法具备:(a)准备步骤,准备供给管部和混合喷嘴部,上述供给管部具有供多个涂装液分别流动的多个流路,上述多个流路在前端侧开口,上述混合喷嘴部与上述供给管部的出口部分相连以便向内部空间供给在上述多个流路流动的涂装液,具有上述内部空间随着向出口前进而缓缓变窄的缩径部分以便开口面积小于上述多个流路的开口总面积;和(b)供给步骤,在准备步骤之后,向形成于上述供给管部的多个流路分别供给涂装液,使多个涂装液从上述供给管部的出口起在上述混合喷嘴部的内部空间混合。

8.根据上述涂装液混合装置,混合喷嘴部构成为具有随着向出口侧前进而变窄的形状的内部空间以便开口面积小于上述多个流路的开口总面积。因此,若分别从多个流路向混合喷嘴部内供给涂装液,则多个涂装液在混合喷嘴部的内部空间一边增大流速,一边被向相互掺混的方向引导。通过这样使各涂装液偏转,能够混合多种涂装液。与设置搅拌用挡板的情况相比较,通过这样使在喷嘴内流动的涂装液偏转来进行混合,能够防止涂装液的流速变得极小的区域。由此,能够防止喷嘴内的涂装液的堵塞。因此,由于涂装液的堵塞消除作业的减少,能够改善维护性。

9.另外,根据上述涂装液的混合方法,准备上述的混合喷嘴部,在供给步骤中使用混合喷嘴部来使涂装液混合。由此,如上所述,能够防止喷嘴内的涂装液的堵塞,能够改善维护性。

附图说明

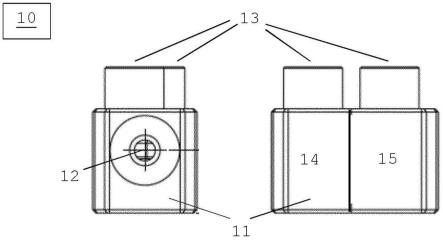

10.图1是表示实施方式所涉及的涂装液混合装置的说明图。

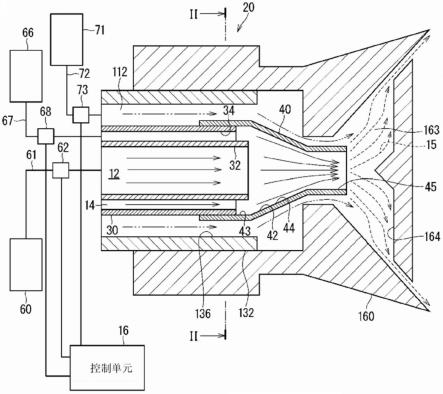

11.图2是图1中的ii-ii线局部剖视图。

12.图3是表示变形例所涉及的涂装液混合装置的说明图。

具体实施方式

13.以下,对实施方式所涉及的涂装液混合装置以及涂装液的混合方法进行说明。图1是表示实施方式所涉及的涂装液混合装置的说明图。图2是图1中的ii-ii线局部剖视图。

14.涂装液混合装置20是混合多个涂装液的装置。在本实施方式中,作为一个例子,将涂装液混合装置20设置为涂装装置的一部分。具体而言,涂装液混合装置20在涂装装置中设置在靠近喷射涂装液的喷射口的位置。例如涂装装置构成为包括:涂装机器人装置,能够将前端部移动至任意位置以及姿势;喷射装置,设置在机器人装置的前端部并喷射涂装液;供给装置,从贮存涂装液的贮存罐朝向喷射装置供给涂装液;以及控制装置。控制装置分别控制机器人装置、喷射装置以及供给装置。

15.控制装置通过向机器人给予动作指令而能够通过机器人使喷射装置的喷射口移动至预先决定的位置以及朝向。另外,控制装置通过控制喷射装置以及供给装置而能够在预先决定的喷射时机按预先决定的喷射量喷射涂装液。

16.本实施方式的涂装装置也可以具备用于使涂装液微细化的钟形杯160。钟形杯160形成供涂装液滞留的滞留空间163,并且通过由旋转产生的离心力向径向外侧排出滞留空间163中滞留的涂装液。更详细而言,涂装装置具有混合喷嘴部40,该混合喷嘴部40设置在比钟形杯160靠上游侧,并向滞留空间163排出涂装液。从混合喷嘴部40排出的涂装液碰撞钟形杯160内的滞留空间163的喷射方向下游侧壁面164。钟形杯160绕混合喷嘴部40的喷射轴线高速旋转。滞留空间163内的附着在钟形杯160的涂装液一边与钟形杯160一起旋转,一边由于离心力而向径向外侧移动。涂装液沿着钟形杯160的壁面,由于离心力而从形成于滞留空间163的开口s向滞留空间163外排出。涂装液一边在钟形杯160的壁面向径向进一步移动一边呈薄膜状移动,在钟形杯160的边缘部成为粒子状,从钟形杯160向径向外侧飞散。飞散了的涂装液因静电效应进一步微粒化并朝向涂装对象物而去。通过这样,本实施方式的涂装装置向涂装对象物喷涂雾化(微粒化)了的涂装液。例如,涂装装置用于汽车、两轮摩托车或者建筑机械等车辆车体的外装涂装。涂装对象也可以是汽车部件、电器设备、金属部件等。

17.本发明的一个实施方式的涂装装置混合多个涂装液并供给至钟形杯160的滞留空间163。涂装装置向钟形杯160的滞留空间163排出混合液15,该混合液15混合了用于决定色调的成为主剂的涂装液和用于使主剂固化的固化剂。混合液15是涂装液的一个例子。主剂根据要求的涂装方式(涂装色等)适当选择。另外,关于固化剂,也可以无论要求的涂装方式(涂装色)如何都共通化。关于主剂以及固化剂,能够使用已知的用作涂装液的材料。

18.涂装液混合装置20具备供给管部30和混合喷嘴部40。在供给管部30形成有多个流路32、34。从供给管部30的基端侧分别供给固化剂12、主剂14。固化剂12、主剂14各自在不同的流路32、34流动,从各流路的出口流出。混合喷嘴部40与供给管部30的出口部分相连。如上述那样,固化剂12、主剂14在混合喷嘴部40内混合,从混合喷嘴部40的出口朝向钟形杯160的滞留空间163流出。

19.供给管部30具有形成为管状的多个流路。更具体而言,作为多个流路,供给管部30

包括:中央流路32;和环状流路34,成为外侧流路。在本实施方式中,成为主剂14的涂装液被供给至环状流路34。另外,成为固化剂12的涂装液被供给至中央流路32。固化剂12与主剂14相比粘度较大。另外,固化剂12与主剂14相比比重较大。另外,主剂14以流量(每单位时间流动的体积)多于固化剂12的方式被供给。主剂14和固化剂12也可以相互相反地通过通路。

20.中央流路32形成为其中心轴线沿着供给管部30的中心轴延伸。在中央流路32形成向流动方向下游侧敞开的出口。在本实施方式中,中央流路32形成为与中心轴线垂直的剖面形状为圆形。

21.环状流路34位于中央流路32的径向外侧。环状流路34形成为其中心轴线沿着供给管部30的中心线延伸。在环状流路34形成向流动方向下游侧敞开的出口。在本例子中,环状流路34形成为包围中央流路32的周围。环状流路34形成为在整个周向上覆盖中央流路32的环状。更具体而言,环状流路34形成为以中央管路的中心轴线为中心的圆环状。即、中央流路和环状流路形成为同心圆状。

22.这样的供给管部30能够通过2个管的组合而形成。例如,也可以在中央的管与外侧的管之间夹设配置用于将中央的管相对于外侧的管定位于恒定位置的隔离部件。通过这样,也可以保持在中央流路32的周围形成有环状流路34的状态。关于供给管部的各流路,不形成将各流路连通的连通路,在中央流路以及环状流路流动的固化剂12以及主剂14在供给管部30内不混合地从入口流动到出口。

23.除了圆形之外,中央流路32的相对于轴线正交的横剖面的形状也可以是椭圆形、多边形状等。另外,除了圆形环状之外,环状流路34的横剖面的形状也可以是椭圆形环状、多边形状环状。另外,各流路32、流路34的形状以及大小也可以在供给管部30的入口侧和出口侧不同。

24.混合喷嘴部40与供给管部30的出口部分相连。混合喷嘴部40形成为轴线方向两端开放的筒状。混合喷嘴部40的入口部分与供给管部30的出口部分连接。混合喷嘴部40的出口部分位于比供给管部30的出口部分靠流动方向下游侧。因此,混合喷嘴部40的内部空间42的大部分配设于比供给管部30靠涂装液的流动方向下游侧。具体而言,混合喷嘴部40形成为覆盖环状流路34的出口的形状。中央流路32的出口以及环状流路34的出口向混合喷嘴部40的内部空间敞开。由此,在各流路32、34通过了的各个固化剂12、主剂14在混合喷嘴部40的内部空间42合流。本例子的混合喷嘴部40形成为与供给管部30的中心轴线同轴的圆管状。换言之,混合喷嘴部40的内部空间42形成为与中央流路32以及环状流路34同轴。

25.混合喷嘴部40具有随着向出口前进而缓缓变窄的缩径部分。具体而言,除缩径部分之外,混合喷嘴部40还分别形成有:连接部分,与供给管部30连接;和喷射部分,形成喷射口。混合喷嘴部40随着从流动方向上游侧朝向下游侧,在轴线方向上排列形成连接部分、缩径部分、喷射部分。在本例子中,连接部分通过从供给管部30的径向外侧嵌合而与供给管部30连接。连接部分在流动方向下游侧与缩径部分相连。另外,缩径部分在流动方向下游侧与喷射部分相连。在本例子中,喷射部分形成为在整个轴线方向上直径一样的圆管状。

26.如图2所示,混合喷嘴部40的内部空间42形成为形成喷射口的出口侧的开口面积s4小于各流路32、34的开口总面积s1(s4<s1)。具体而言,内部空间42通过缩径部分而形成为随着向成为出口的喷射口前进而剖面积缓缓变窄的形状。在本实施方式中,各流路32、34的开口总面积s1是中央流路32的出口侧的开口面积s2与环状流路34的出口侧的开口面积

s3的和。这里,内部空间42包括基端侧空间43、中间空间44、前端侧空间45。基端侧空间43形成为保持大于环状流路34的外径的外径的圆柱状。这里,基端侧空间43的外径设定为与供给管部30的外径相同的大小,基端侧空间43从供给管部30的出口侧端部进一步向流动方向下游延伸。前端侧空间45形成为保持小于基端侧空间43的外径的圆柱状的空间部分。前端侧空间45的前端侧开口的面积s4小于上述总面积s1。在本实施方式中,前端侧空间45的面积s4设定得小于中央流路32的开口面积s2。另外,中央流路32的剖面积(沿着轴线的方向上的剖面积)也可以大于外周侧的环状流路34的剖面积。

27.中间空间44形成为从基端侧空间43朝向前端侧空间45缓缓变窄的形状。这里,中间空间44形成为从基端侧空间43朝向前端侧空间45外径连续变小的形状。换言之,中间空间44形成为圆锥顶部被切除了的圆锥台状的空间。

28.这样的混合喷嘴部40也可以通过使金属管延性变形、或进行切削加工来形成。在本例子中,混合喷嘴部40的外形也形成为与上述内部空间42相应的形状。在混合喷嘴部40内形成有上述内部空间42即可,混合喷嘴部40的外形并不特别限定。

29.在本实施方式中,供给管部30和混合喷嘴部40独立地形成。供给管部30的前端部的外径与混合喷嘴部40的基端部的内径设定为能够在供给管部30的前端部外嵌混合喷嘴部40的基端部的大小。因此,能够将混合喷嘴部40的基端部外嵌于供给管部30的前端部,由此,具有混合喷嘴部40能够装卸地安装于供给管部30的安装构造。将混合喷嘴部40能够装卸地安装于供给管部30的构造也可以是供给管部的前端部与混合喷嘴部的基端部中的一方相对于另一方压入的构造。另外,例如在供给管部与混合喷嘴部的连接部分也可以形成用于维持连接状态的防脱构造。例如通过螺栓部件、夹紧部件这样的紧固部件而构成为能够装卸。该安装构造也可以是在供给管部的前端部与混合喷嘴部的基端部形成相互螺合的螺纹槽,两者螺合的构造。此外,该安装构造也可以是将拧入混合喷嘴部的螺钉按压于供给管部30的外周部的构造,此外,也可以是设置于供给管部30以及混合喷嘴部40中的一方的挂钩构造钩挂于另一方的构造。

30.对向各流路32、34供给固化剂12、主剂14结构进行说明。固化剂供给源60和供给管部30的基端部经由固化剂供给体61连通连接。固化剂供给体61内的管路和中央流路32连通。固化剂供给源60是贮存涂装液12亦即固化剂12的罐。在固化剂供给体61的中途设置有固化剂泵62。通过固化剂泵62的驱动朝向中央流路32供给固化剂供给源60中贮存的固化剂12。通过控制固化剂泵62的驱动来调整在中央流路32流动的固化剂12的流速(压力)。

31.主剂供给源66和供给管部30的基端部经由主剂供给体67连通连接。主剂供给体67内的管路和环状流路34连通。主剂供给源66是贮存涂装液14亦即主剂14的罐。在主剂供给体67的中途设置有主剂泵68。通过主剂泵68的驱动朝向环状流路34供给主剂供给源66中贮存的主剂14。通过控制主剂泵68的动作来调整在环状流路34流动的主剂14的流速(压力)。上述各泵62、68与控制单元16连接。控制单元16由具备cpu(central processing unit)、主存储装置、辅助存储装置等的计算机构成。控制单元16通过按照辅助存储装置等中储存的程序进行动作来控制各泵62、68的动作。由此,调整固化剂12、主剂14向各流路32、34的供给和停止供给、流路32、34中的流速等。固化剂12、主剂14向各流路32、34的供给和停止供给、流路32、34中的流速等也可以由设置在供给体61、67的电磁调整阀等的驱动控制来进行。

32.供给主剂的环状流路也可以构成为可以切换多个种类的主剂供给。该情况下,为

每个不同的种类的主剂分别设置罐以及主剂供给体,并且设置用于切换供给通路的切换装置。控制单元通过控制切换装置而能够切换向供给管部供给的主剂。由此,控制装置能够根据涂装对象来供给不同的主剂。

33.对涂装液的混合方法进行说明。涂装液的混合方法具备:(a)准备步骤,准备上述供给管部30和混合喷嘴部40;和(b)供给步骤,在准备步骤之后,向形成于供给管部30的多个流路32、34分别供给固化剂12、主剂14,使多个固化剂12、主剂14从供给管部30的出口起在混合喷嘴部40的内部空间42混合。

34.混合喷嘴部40的内部空间42是混合固化剂12和主剂14的空间,所以是混合用空间的一个例子。该内部空间42具有成为随着向出口侧前进而变窄的形状的缩径部分。因此,固化剂12和主剂14在混合喷嘴部40的内部空间42一边增大流速,一边被向相互掺混的方向引导。通过这样使各固化剂12、主剂14偏转而能够混合固化剂12和主剂14。与在供给体设置搅拌用挡板的情况相比较,通过这样进行所谓的剪切混合,能够防止涂装液的流速变得极小的区域。由此,能够防止喷嘴内的涂装液的堵塞。因此,由于涂装液的堵塞消除作业的减少,能够改善维护性。在本实施方式中,能够这样防止涂装液的堵塞,所以除作业工序的削减之外,还能够减少用于消除涂装液的堵塞的清洗剂的使用量。由此,能够缩减清洗剂的废液处理,减少废液处理所花费的费用、对环境的负荷。此外,这里的剪切混合是指一边对各涂装液主要赋予剪切力一边进行混合。

35.在本实施方式中,设定为在环状流路34流动的主剂14的流量(每单位时间流动的体积)大于在中央流路32流动的固化剂12的流量。另外,也可以设定为在环状流路34流动的主剂14的流速大于在中央流路32流动的固化剂12的流速。这里的流速是中央流路32、环状流路34中的出口开口处的流速。这样的流量或者流速的设定也可以鉴于中央流路32以及环状流路34的流路面积,通过控制上述各泵62、68的驱动等来完成。

36.主剂14从环状流路34朝向内部空间42中径向外侧区域供给。如上述那样,在内部空间42,包围由环状流路34供给的主剂14的内周壁变窄。由此,由于内部空间42的内周壁而向径向内侧区域偏转,并且流速进一步提高。由此,主剂14容易朝向在径向内侧流动的固化剂12而去,使主剂14和固化剂12容易混合。换言之,通过提高主剂14的流速(流量),在内部空间42容易形成绕向径向内侧的主剂14的流动,能够进一步促进所谓的剪切混合。此外,在中央流路32流动的固化剂12的流速(或者流量)可以与在环状流路34流动的主剂14的流速(或者流量)相同,也可以设定得较大。

37.另外,在本实施方式中,设定为在环状流路34流动的主剂14的粘度小于在中央流路32流动的固化剂12的粘度。该设定也可以通过使固化剂供给源60中贮存的固化剂12的粘度小于主剂供给源66中贮存的主剂14的粘度来实现。

38.通过这样减小在环状流路34流动的主剂14的粘度,而能够在内部空间42容易地进行在径向外侧流动的主剂14的偏转。由此,在径向外侧流动的主剂14容易朝向径向内侧而去,在内部空间42容易形成从径向外侧绕向径向内侧的主剂14的流动,能够进一步促进所谓的剪切混合。此外,在中央流路32流动的固化剂12的粘度也可以与在环状流路34流动的主剂14的粘度相同,也可以设定得较大。

39.根据这样构成的涂装液混合装置20以及涂装液的混合方法,能够如上述那样混合多种涂装液12、14。在本实施方式中,由混合喷嘴部40排出的混合液15到达钟形杯160内的

滞留空间163,在钟形杯160内被进一步搅拌。由此,能够进一步提高到达涂装对象物前的混合。换言之,能够在钟形杯160内和混合喷嘴部40这两处进行混合,因此与仅在混合喷嘴部40进行混合的情况相比,能够改善到达涂装对象物前的混合情况。

40.另外,混合喷嘴部40的内部空间也可以形成为朝向前端侧空间45连续缓缓地变窄的形状的中间空间44。该情况下,能够抑制固化剂12、主剂14容易附着的角部分。另外,即使固化剂12、主剂14附着于混合喷嘴部40的内周壁,也会由于防止内周面的凹凸,而能够容易地利用清洗液清洗附着物。因此,混合喷嘴部40的清洗等变得容易,维护性优异。此外,在本实施方式中,内部空间为圆锥台形状,但作为通过轴线的剖面形状,也可以形成为其他形状。例如,内周面也可以是以曲线状例如抛物线状延伸,并随着向出口侧前进而缓缓地进行缩径的形状。

41.另外,环状流路34也可以形成为在周向上包围中央流路32的环状。该情况下,能够从遍及中心轴线的整周的区域朝向混合喷嘴部40的中心轴引导从环状流路34供给到混合喷嘴部40内的主剂14。由此,能够抑制混合情况在周向上的偏差。由此,能够使固化剂12、主剂14进一步适当地混合。

42.另外,混合喷嘴部40也可以形成为能够相对于供给管部30装卸。该情况下,能够从供给管部30拆卸混合喷嘴部40来清洗混合喷嘴部40。混合喷嘴部40混合主剂14和固化剂12,由此与上游侧的部分相比是容易产生由固化导致的附着的部分。通过拆卸该部分,与包含供给管部30在内进行清洗的情况相比,能够集中地清洗附着部分。从这一点,涂装液混合装置20的维护也变得容易。并且在本实施方式中,混合喷嘴部40与成为供给管部30的下游侧出口的下游端部分(前端侧部分)连接。由此,与配置于比供给管部30靠上游侧的情况相比,容易从成为钟形杯160的下游侧进行操作处理。由此,容易装卸混合喷嘴部40,能够缩短用于清洗混合喷嘴部40的拆卸作业时间。

43.另外,混合喷嘴部40也可以构成为其内部空间42的前端侧开口面积s4小于多个流路32、34的开口总面积s1(s4<s1)。该情况下,与固化剂12、主剂14在供给管部流动的状态相比,能够增加固化剂12、主剂14从混合喷嘴部40排出的状态下的流速。这样收缩前端侧开口面积,因此能够促进在混合用空间的混合,能够提高各固化剂12、主剂14的混合情况。另外,通过形成为在混合喷嘴部40的比出口靠上游侧的区域的开口面积小于多个流路32、34的开口总面积s1,能够在排出前增大各固化剂12、主剂14的流速,能够进一步提高混合情况。

44.另外,也可以形成为中央流路32的开口面积s2大于混合喷嘴部40的出口的面积s4。该情况下,通过加强收缩状态,能够进一步促进在混合用空间的混合。另外,各固化剂12、主剂14在混合喷嘴部40内进一步增大流速。因此,能够进一步促进固化剂12、主剂14的混合。

45.混合装置20也可以在流路32、34的更外周侧形成有外周侧流路136。例如,在供给管部30的周围设置有外侧管部132。供给管部30与外侧管部132之间形成有呈环状的外周侧流路136。外周侧流路136并非必须形成环状,也可以形成为孔状。

46.外周侧流路136的开口在混合喷嘴部40的外周侧开口。另外,外侧管部132的开口也可以在比混合喷嘴部40的开口靠近前侧开口。更具体而言,外侧管部132设置为相对于供给管部30的外周面隔开间隔。混合喷嘴部40盖在供给管部30的前端部。在混合喷嘴部40的

基端侧的外周面与外侧管部132之间也形成有间隙。供给管部30的外周面与外侧管部132之间的开口在混合喷嘴部40的外周侧开口。另外,外侧管部132的前端部位于比混合喷嘴部40的开口靠近前处。因此,外周侧流路136的开口位于比混合喷嘴部40的开口靠近前处。这里,外周侧流路136在比钟形杯160靠近前处开口。

47.清洗液供给源71的清洗液由泵73经由清洗液供给体72供给至外周侧流路136内。清洗液可以根据固化剂12、主剂14的种类来选定容易溶解这些液的清洗液。

48.若这样设置外周侧流路136,则通过向该外周侧流路136流动清洗液112,能够清洗混合喷嘴部40的外周侧以及前端侧。此时,外周侧流路136通过混合喷嘴部40的外周侧到达其前端侧,所以难以到达流路32、34的开口。因此,清洗液112不易混入从流路32、34供给的固化剂12、主剂14,能够制造稳定的混合液15。

49.{变形例}

50.在本实施方式中,示出了混合装置20被用于使用了钟形杯160的涂装装置的例子,但本发明并不局限于此。即、也可以应用于使用除钟形杯160以外的机构来将混合了的涂装液雾状化的装置。例如在将涂装液包含于压缩空气并排出的喷枪的排出部分使用本发明的混合装置也能够得到同样的效果。

51.另外,在本实施方式中,对中央流路32的开口面积s2形成得大于混合喷嘴部40的出口的面积s4的例子进行了说明,但中央流路32的开口面积s2和混合喷嘴部40的出口的面积s4也可以相同,中央流路32的开口面积s2也可以形成得小于混合喷嘴部40的出口的面积s4。

52.另外,在本实施方式中,混合喷嘴部40能够相对于供给管部30装卸,但并非一定能够装卸,混合喷嘴部和供给管部一体形成的情况也包含于本发明。另外,在一体形成的情况下,环状流路的出口侧外径和混合喷嘴部的入口侧外径容易形成为同一形状。由此,能够从环状流路向混合喷嘴部顺畅地流动涂装液。

53.此外,在上述各实施方式中,多个流路并非必须包括中央流路32和环状流路34。例如,多个流路也可以是以并列的方式形成的多个孔状的流路。另外,例如,也可以包括:中央流路32;和外侧流路,相对于中央流路位于径向外侧。例如,外侧流路也可以在中央流路的周向上设置多个。例如,也可以向多个外侧流路分别供给不同成分的主剂。另外,在本实施方式中,绕环状流路的径向外侧一周形成了供清洗液流动的环状路,但不形成这样的环状路的情况也包含于本发明。

54.另外,在本实施方式中,缩径部分是开口面积随着朝向出口侧而连续缓缓地变窄的构造,但也可以形成为阶梯状的台阶形状。另外,中央流路和环状流路形成为非同心圆状的情况也包含于本发明。另外,优选为混合喷嘴部安装于供给管部的下游端侧,但关于安装位置,安装于其他位置的情况也包含于本发明。例如,涂装装置的供给管路以及混合喷嘴部与钟形杯一起旋转,但也可以设置于相对于钟形杯不旋转的部分,例如设置于与钟形杯分离开的位置的情况也包含于本发明。另外,关于在各流路流动的涂装液的流速、流量、粘度、含有物质以及材料,并不限定于本实施方式,使用其他设定的情况也包含于本发明。

55.另外,使供给管部30和混合喷嘴部40能够装卸的结构并不限于上述例子。例如,也可以在供给管部30的前端部和混合喷嘴部40的基端部配置为对置状态的状态下,对其周围的凸缘部进行螺纹固定等。另外,混合喷嘴部40并非必须与供给管部30独立地形成。混合喷

嘴部40和供给管部30也可以一体形成。

56.在混合喷嘴部,朝向前端侧缓缓变窄的空间可以如上述实施方式那样存在于混合喷嘴部40的延展方向中间部,可以存在于混合喷嘴部的到达前端侧的区域,可以存在于基端侧,也可以存在于混合喷嘴部的整个延展方向。这意味着在混合喷嘴部缓缓变窄的空间存在于混合喷嘴部的延展方向上至少一部分即可。中间空间44并非必须形成为朝向前端侧缓缓变窄的形状。混合喷嘴部也可以如上述那样形成为经由台阶而向前端侧变窄的形状。

57.在混合3种以上的涂装液的情况下,也可以在供给管部形成有3个以上的流路。该情况下,如上所述,多个环状流路也可以在中央流路的四周形成为同心圆状。

58.在实施方式中,混合喷嘴部40也可以盖在外周侧流路136的更外周侧,使清洗液在混合喷嘴部40内通过。该情况下,能够进行混合喷嘴部40内的清洗。

59.图3是表示变形例所涉及的涂装液混合装置20b的说明图。如该图所示,在外侧管部132的内侧追加有管部134。在管部134的前端部安装有与混合喷嘴部40对应的混合喷嘴部140。在本实施方式中,在管部134的前端部外嵌混合喷嘴部140。在外侧管部132的内周面与管部134的外周面之间设置有间隙,在外侧管部132的内周面与混合喷嘴部140的基端侧外周部之间也设置有间隙。在使管部134以及混合喷嘴部140还有他们内侧部件停止旋转了的状态下,通过马达等旋转驱动部来旋转驱动外侧管部132以及钟形杯160。

60.管部134隔开间隙地覆盖与供给管部30对应的供给管部30b的外周侧。清洗液通过供给管部30b与管部134之间的环状的流路136b间隙,供给至混合喷嘴部140内,从混合喷嘴部140向外侧被放出。清洗液通过混合喷嘴部140内,所以清洗液能够清洗混合喷嘴部140内。

61.在这种情况下,也可以在与供给管部30对应的供给管部30b的前端侧的最外周的环状周缘部形成有凹部35a。更具体而言,在供给管部30b中的外周侧的环状周缘部(这里为对环状流路34的外周进行划分的管的开放端缘部)形成有凹部35a。凹部35a例如形成为从供给管部30b的前端部朝向基端部下凹的缺口状。凹部35a可以是方形状的凹陷,可以是在供给管部30b的轴线方向上较长的狭缝状的凹陷,也可以是半圆状或者三角形状的凹陷。凹部35a可以在供给管部30b的前端侧的环状周缘部形成有一个,也可以形成有多个。凹部35a的深度(供给管部30b的轴线方向上的长度)以及凹部35a的宽度(供给管部30b的周向上的长度)是任意的,但例如,也可以是中央流路32的直径的1/4~2/3左右的大小。

62.混合喷嘴部140的基端部形成为经由台阶部141s向径向外侧扩展的形状。在混合喷嘴部140中的基端部外嵌于管部134的前端部的状态下,台阶部141s的内朝向面141sa覆盖管部134的开放端。内朝向面141sa也可以与管部134的开放端相接。此外,内朝向面141sa也可以与管部134的开放端分离开。

63.清洗液碰到内朝向面141sa,通过凹部35a在环状流路34的前端侧流动。此时,形成朝向环状流路34的径向内侧的流动。若内朝向面141sa与管部134的开放端相接,则全部清洗液通过凹部35a,清洗液更加可靠地向内侧偏转。由此,能够在混合喷嘴部140内防止清洗液沿着混合喷嘴部140的内周面流动,形成径向内侧的流动,并且形成向径向内侧涡旋的流动。由此,容易使清洗液从凹部35a朝向环状流路34的上游侧浸入。

64.另外,与供清洗液通过的流路剖面积(管部134与供给管部30b的间隙即与管部134的轴线垂直的方向上的剖面积)相比,清洗液从流路136b向内侧流入的流路的径向上的总

剖面积(在内朝向面141sa与管部134的开放端相接的情况下,凹部35a的沿着管部30b的径向的总剖面积)形成得较小。由此,与清洗液在凹部35a的上游侧流动的流速相比,能够提高清洗液通过凹部35a的流速。

65.这样,通过设置凹部35a作为以比混合喷嘴部140的倾斜进一步朝向径向内侧的方式引导清洗液的引导部的一个例子,能够提高清洗效果。

66.此外,在本实施方式中,混合喷嘴部140的基端部完全覆盖形成清洗液的通路的内侧划分的供给管部30b的开放端。混合喷嘴部140的基端部也可以覆盖供给管部30b的开放端的一部分,也可以不覆盖。

67.凹部35a只要是在径向上贯通供给管部30b的形状即可,其形状并不特别限定。另外,作为向混合喷嘴部140的内侧引导清洗液的引导部,并非必须是在供给管部30b的径向上贯通的凹部。例如,内朝向面141sa本身也可以是向混合喷嘴部140的内侧引导清洗液的导向件,该情况下,也可以省略凹部35a。另外,也可以在供给管部的前端部的外周侧与内朝向面141sa之间,通过凹凸形状的组合来形成向混合喷嘴部140的内侧引导清洗液的导向流路。

68.此外,仅进行不使清洗液流动的二液混合涂装的情况也包含于本发明。

69.此外,在上述实施方式以及各变形例中进行了说明的各结构只要不相互矛盾就能够适当组合。

70.如以上那样,详细说明了本发明,但上述说明在所有方面均是例示,本发明并不限定于此。可以理解为能够不脱离本发明的范围地想到例示的无数的变形例。

71.如以上说明的那样,本说明书包含下述各形态。

72.第一形态是涂装液混合装置,该涂装液混合装置具备:供给管部,具有供多个涂装液分别流动的多个流路,上述多个流路在前端侧开口;和混合喷嘴部,与上述供给管部的出口部分相连以便向内部空间供给在上述多个流路流动的涂装液,具有上述内部空间随着向出口侧前进而变窄的缩径部分以便开口面积小于上述多个流路的开口总面积。

73.对于本混合装置而言,混合喷嘴部构成为具有随着向出口侧前进而变窄的形状的内部空间以便开口面积小于上述多个流路的开口总面积。因此,若分别从多个流路向混合喷嘴部内供给涂装液,则多个涂装液在混合喷嘴部的内部空间一边增大流速,一边被向相互掺混的方向引导。通过这样使各涂装液偏转,能够混合多种涂装液。与设置搅拌用挡板的情况相比较,通过这样使在喷嘴内流动的涂装液偏转来进行混合,能够防止涂装液的流速变得极小的区域。由此,能够防止喷嘴内的涂装液的堵塞。因此,由于涂装液的堵塞消除作业的减少,能够改善维护性。

74.第二形态是第一形态所涉及的涂装液混合装置,其中,上述缩径部分形成为开口面积随着向出口前进而连续缓缓地变窄的形状。该情况下,能够抑制涂装液容易附着的角部分。另外,即使涂装液附着于混合喷嘴部的内周壁,也会由于防止内周面的凹凸,而能够容易地利用清洗液清洗附着物。因此,混合喷嘴部的清洗等变得容易,维护性优异。

75.第三形态是第一或者第二形态所涉及的涂装液混合装置,其中,上述多个流路包括:中央流路;和环状流路,在周向上包围上述中央流路。由此,能够从遍及中心轴线的整周的区域朝向混合喷嘴部的中心轴引导从环状流路供给到混合喷嘴部内的涂装液。由此,能够抑制在混合情况在周向上的偏差。由此,能够使涂装液进一步适当地混合。

76.第四形态是第一至第三形态中的任一形态所涉及的涂装液混合装置,其中,上述混合喷嘴部形成为能够相对于上述供给管部装卸。由此,能够从供给管部拆卸混合喷嘴部来清洗混合喷嘴部。从这一点,涂装液混合装置的维护也变得容易。

77.第五形态是第一至第四形态中的任一形态所涉及的涂装液混合装置,其中,上述混合喷嘴部安装于上述供给管部的下游端部分。由此,与混合喷嘴部配置于比供给管部靠上游侧的情况相比,容易从下游侧进行操作处理。由此,容易装卸混合喷嘴部,能够缩短用于清洗合喷嘴部的的拆卸作业时间。

78.第六形态是第一至第五形态中的任一形态所涉及的涂装液混合装置,其中,上述多个流路包括:中央流路,设置在上述供给管部的中央;和外侧流路,位于上述中央流路的径向外侧,上述混合喷嘴部的出口侧的开口面积小于上述中央流路的出口侧的开口面积。由此,通过加强由混合喷嘴部产生的收缩状态,能够进一步促进在混合用空间的混合。另外,各涂装液在混合喷嘴部内进一步增大流速。因此,能够进一步促进涂装液的混合。

79.第七形态是第一至第六形态中的任一形态所涉及的涂装液混合装置,其中,设置有旋转部件,上述旋转部件形成供从上述混合喷嘴部喷射的涂装液滞留的滞留空间,并且通过由旋转产生的离心力向径向外侧排出上述滞留空间中滞留的涂装液。该情况下,由混合喷嘴部排出的液到达钟形杯内的滞留空间,在钟形杯内进一步被搅拌。由此,能够进一步提高到达涂装对象物前的混合。

80.第八形态是第一至第七形态中的任一形态所涉及的涂装液混合装置,其中,还具备管部,上述管部覆盖上述供给管部的外周侧,与上述混合喷嘴部相连,在上述供给管部与上述管部之间形成清洗液用流路,上述清洗液用流路供清洗液从上述供给管部与上述管部之间通过并向上述混合喷嘴部的内部空间供给。由此,能够通过清洗液清洗混合喷嘴部内。

81.第九形态所涉及的涂装液的混合方法包括:(a)准备步骤,准备供给管部和混合喷嘴部,上述供给管部具有供多个涂装液分别流动的多个流路,上述多个流路在前端侧开口,上述混合喷嘴部与上述供给管部的出口部分相连以便向内部空间供给在上述多个流路流动的涂装液,具有上述内部空间随着向出口前进而缓缓变窄的缩径部分以便开口面积小于上述多个流路的开口总面积;和(b)供给步骤,在准备步骤之后,向形成于上述供给管部的多个流路分别供给涂装液,使多个涂装液从上述供给管部的出口起在上述混合喷嘴部的内部空间混合。

82.若根据该涂装液的混合方法,则准备上述的混合喷嘴部,在供给步骤中使用混合喷嘴部来使涂装液混合。由此通过上述那样,能够防止喷嘴内的涂装液的堵塞,能够改善维护性。

83.第十形态是第九形态所涉及的涂装液的混合方法,其中,在上述准备步骤(a)中,准备供给管部,所述供给管部的上述多个流路包括:中央流路;和环状流路,在周向上包围上述中央流路,在上述供给步骤(b)中,向上述中央流路和上述环状流路分别供给不同的涂装液,设定为在上述环状流路流动的涂装液的流速大于在上述中央流路流动的涂装液的流速。在混合喷嘴部的内部空间,包围由环状流路供给的涂装液的内周壁变窄。由此,通过内部空间的内周壁而向径向内侧区域偏转,并且流速进一步提高。由此,由环状流路供给的涂装液容易朝向由中央流路供给的涂装液而去,使多个涂装液容易混合。

84.第十一形态是第九或者第十形态所涉及的涂装液的混合方法,其中,在上述准备

步骤(a)中,准备供给管部,所述供给管部的上述多个流路包括:中央流路;和环状流路,在周向上包围上述中央流路,在上述供给步骤(b)中,设定为向上述环状流路供给的涂装液的粘度小于向上述中央流路供给的涂装液的粘度。由此,能够在混合喷嘴部的内部空间容易地进行在径向外侧流动的涂装液的偏转。由此,在径向外侧流动的涂装液容易朝向径向内侧而去,在内部空间容易形成从径向外侧绕向径向内侧的涂装液的流动,能够进一步促进所谓的剪切混合。

85.第十二形态是第九至第十一形态中的任一形态所涉及的涂装液的混合方法,其中,在上述准备步骤(a)中,准备供给管部,所述供给管部的上述多个流路包括:中央流路;和环状流路,在周向上包围上述中央流路,在上述供给步骤(b)中,向上述环状流路供给成为主剂的涂装液,向上述中央流路供给用于使上述主剂固化的固化剂。成为主剂的涂装液通过混合喷嘴部的内部空间而向径向内侧区域偏转,并且流速进一步提高。由此,主剂容易朝向在径向内侧流动的固化剂而去,使主剂和固化剂容易混合。

86.附图标记说明

87.12

…

固化剂(涂装液);14

…

主剂(涂装液);20、20b

…

涂装液混合装置;30

…

供给管部;32

…

中央流路;34

…

环状流路;40

…

混合喷嘴部;42

…

内部空间;134

…

管部;160

…

钟形杯;163

…

滞留空间;s1

…

开口总面积;s2

…

中央流路的开口面积;s3

…

环状流路的开口面积;s4

…

混合喷嘴部的开口面积。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。