1.本发明涉及高炉炼铁技术领域,更具体地说是一种高炉料面形状测量和分析方法。

背景技术:

2.高炉操作的上部调节主要措施为布料制度调整,其中高炉料面形状是高炉上部调节布料制度效果的直接表现,直接影响到高炉的稳定运行和技术经济指标。由于高炉实际生产中,高炉布料操作是连续进行的,布料溜槽一直处于旋转状态,而且高炉内部处于高温和高尘的密闭环境中,因此很难获取高炉生产中动态料面的完整形状。目前国内外大中型高炉一般都装有炉顶红外摄像仪和激光束,可以在线对料面形状进行定性监测,或对特定截面的料面形状进行定性分析,但不能对高炉操作者所需的整个料面形状进行量化。鉴于高炉动态料面形状参数获取的难度较大,因此,高炉操作者非常关注高炉检修期间的休风料面形状,根据休风料面形状参数,可以对上个布料制度的效果进行总结,也为高炉复风后进行料面调整提供指导,以及对后续的布料制度进行修正。

3.随着测绘技术及设备的发展和进步,高炉休风料面形状测绘的完整性进一步提高。但另一方面,目前还没有统一的如何用数值来表达和描述料面形状的方法,而高炉操作者也非常关注和了解料面形状参数对应的意义,以有效的采取相应的高炉操作调节措施,促进高炉的长周期稳定运行。

4.经检索,文献“张丽丽,安钢,张志刚,王素涛,邱学先,宣钢高炉炉顶红外摄像技术的应用,河北冶金,总162期,2007年6期,p33-36.”中介绍了一种红外料面测量技术,该技术利用红外技术测量料面的温度来间接评价料面的状况,但该技术只能测量料面红外温度,不能计算料面形状,故该技术不能算是一种料面测量技术。

5.又如中国专利申请号为:201420853174.8、申请日为:2014年12月29日、授权公告日为2015年7月1日,公开了一种能够实时监测高炉料面变化的雷达扫描装置,该技术目前实现了对高炉炉顶半径方向的稳定扫描测量,可以稳定获取高炉半径方向的料面信息,但受制于结构及安装的限制,该方法只能在高炉炉顶半径方向运动,难以获取炉顶其他方向的料面信息。

技术实现要素:

6.1.发明要解决的技术问题

7.针对现有技术中高炉料面测量的不足,本发明提出一种高炉料面形状测量和分析方法,包括采用三维测距仪器对炉顶上部的炉料的表面空间位置进行测量,以获取炉顶内部炉料的表面及空间位置数据,再对测量的数据进行处理分析,形成炉料的料面形状点云图以及料面纵向截面形状图,以量化炉顶上部的炉料的形状参数,从而有效采取相应的高炉操作调节措施,改善和优化料面形状,促进高炉的长周期稳定运行。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.一种高炉料面形状测量和分析方法,高炉休风检修期间,将炉顶的检修门打开,并在炉顶检修平台上,采用支架将三维测距仪器固定在检修门上方适当的位置,使三维测距仪器能够扫描到炉料的整个料面,且不受高炉内高温和粉尘的影响;通过三维测距仪器对炉顶上部的炉料的表面空间位置进行测量,以获取炉顶内部炉料的表面及空间位置数据。

11.进一步的技术方案,所述支架包括水平设置的横梁,所述三维测距仪器固定安装在横梁一端,所述横梁中部通过万向球或轴承活动安装有三脚架,所述三脚架置于炉顶检修平台上,横梁能够以三角架为支点进行水平和垂直方向调节,以调节其上安装的三维测距仪器的水平和垂直方向;三脚架为多级伸缩式,可调整横梁支点处的高度,使得支架能够在高度、水平和垂直三个方向维度进行调节,以便于将三维测距仪器固定在检修门上方适当位置后,既能够使三维测距仪器对炉顶上部的水平以及垂直的空间进行扫描测距,又能有效防止炉顶内的高温高尘烟尘损坏仪器。

12.进一步的技术方案,所述三维测距仪器为三维扫描测距仪或深度相机,三维测距仪器通过遥控器启动,以对水平0~360

°

、垂直0~270

°

范围的空间进行扫描测距,用于获取炉顶内部物体表面的空间位置数据。

13.一种高炉料面形状分析方法,对三维测距仪器测量的数据进行处理分析,以量化炉顶上部的炉料的形状参数,形成炉料的料面形状点云图以及料面纵向截面形状图,高炉料面形状测量结果通过料面形状点云图以及料面纵向截面形状图分析后,以量化炉料的料面形状参数,为高炉快速复风和后续改进布料调节提供支撑依据。

14.进一步的技术方案,所述料面形状点云图包括竖向或横向设置的标示料面的色块深度标尺,通过将扫描获取的空间点位置用3d坐标显示出来,并用不同颜色表示位置高度信息;所述色块深度标尺一侧为经三维扫描测距仪扫描获取的炉顶内部的俯视结构图,其包括由外向内依次设置的炉墙和料面色块,所述炉墙外围沿其周向等间距设置有若干个风口号方位、铁口号方位,以及检修门方位,从而使用图示表示出高炉料面形状与高炉特征方位点之间相互位置关系,使得表达更为直观。

15.进一步的技术方案,所述炉墙内部设置有十字测温杆,所述十字测温杆设置在料面色块上方位置,用以测量炉顶内的煤气温度分布。

16.进一步的技术方案,所述料面纵向截面形状图包括将炉料纵向剖切后获得的截面图,具体包括以检修门方位处对应的风口号方位以及其圆周径向相对的风口号方位连线后纵向获取炉料截面形状,即南北向纵截面,以及与南北向纵截面相垂直且经过料面中心的位置纵向剖切获得的截面,即西东向纵截面。

17.进一步的技术方案,所述炉料纵向剖切后获得的截面位于相邻的十字测温杆之间部分,且所述截面通过炉料料面中心,由于十字测温杆对炉料的落点有影响,因此应避免选择十字测温杆位置正下方的料面。

18.进一步的技术方案,若从料面形状点云图中判断料面最低处偏离料面中心(料面色块圆心)超过1m,且偏离南北向和西东向的截面线超过0.5m,则需增选一个纵截面,其经过料面最低处和料面中心(料面色块圆心),以能更好地反映料面最低处的形状。

19.进一步的技术方案,所述截面包括炉料纵向剖切后形成的料面深度以及高炉正常布料形成的料面形状轮廓线所围成的区域,所述料面深度以炉喉钢砖炉墙的炉喉钢砖上沿

处为零点,与高炉生产中的零料线位置相同;根据料面形状轮廓线关键表征参数,基本能够反映高炉布料的效果,进而采取相应的措施进行布料制度调节,所述料面形状轮廓线关键表征参数包括料面高点处深度、料面平台宽度、料面高点至炉喉钢砖距离、中心漏斗底部深度、中心漏斗底部至中心线距离以及中心漏斗料面夹角;所述料面平台宽度是指料面高点处深度向下100mm的水平线与料面高点两侧交点之间的距离。

20.3.有益效果

21.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

22.(1)本发明的一种高炉料面形状测量和分析方法,包括采用三维测距仪器对炉顶上部的炉料的表面空间位置进行测量,以获取炉顶内部炉料的表面及空间位置数据,再对测量的数据进行处理分析,形成炉料的料面形状点云图以及料面纵向截面形状图,以量化炉顶上部的炉料的形状参数,从而为高炉快速复风和后续改进布料调节提供支撑依据,进而便于高炉操作者采取相应的高炉操作调节措施改善和优化料面形状,以解决目前料面测量和分析的不足;

23.(2)本发明的一种高炉料面形状测量和分析方法,高炉休风检修期间,将炉顶的检修门打开,并在炉顶检修平台上,采用支架将三维测距仪器固定在检修门上方适当的位置,所述支架能够在高度、水平和垂直三个方向维度进行调节,以便于将三维测距仪器固定在检修门上方适当位置后,既能够使三维测距仪器对炉顶上部的水平以及垂直的空间进行扫描测距,又能有效防止炉顶内的高温高尘烟尘损坏仪器;

24.(3)本发明的一种高炉料面形状测量和分析方法,所述料面形状点云图包括竖向或横向设置的标示料面的色块深度标尺,通过将扫描获取的空间点位置用3d坐标显示出来,并用不同颜色表示位置高度信息,所述料面形状点云图中标示出检修门、十字测温杆、风口号、铁口号的方位,从而直观表示出高炉料面形状与高炉特征方位点之间相互位置关系;

25.(4)本发明的一种高炉料面形状测量和分析方法,所述炉墙内部设置有十字测温杆,所述十字测温杆设置在料面色块上方位置,用以测量炉顶内的煤气温度分布,炉料纵向剖切后获得的截面位于相邻的十字测温杆之间部分,且所述截面通过炉料料面中心,避免选择十字测温杆位置正下方料面,以解决十字测温杆位置对炉料的落点产生影响;

26.(5)本发明的一种高炉料面形状测量和分析方法,料面纵截面一般选取两个,一个纵截面经过检修门方位中间位置对应的风口号和圆周径向相对的风口号,即南北向纵截面;另一个纵截面则与南北向纵截面相垂直且经过料面中心,即西东向纵截面;若从料面形状点云图中判断料面最低处偏离料面中心超过1m,且偏离南北向和西东向的截面线超过0.5m,则需增选一个纵截面,其经过料面最低处和料面中心,以能更好地反映料面最低处的形状;

27.(5)本发明的一种高炉料面形状测量和分析方法,所述截面包括炉料纵向剖切后形成的料面深度以及高炉正常布料形成的料面形状轮廓线所围成的区域,根据料面形状轮廓线关键表征参数,基本能够反映高炉布料的效果,进而采取相应的措施进行布料制度调节,所述料面形状轮廓线关键表征参数包括料面高点处深度、料面平台宽度、料面高点至炉喉钢砖距离、中心漏斗底部深度、中心漏斗底部至中心线距离以及中心漏斗料面夹角。

附图说明

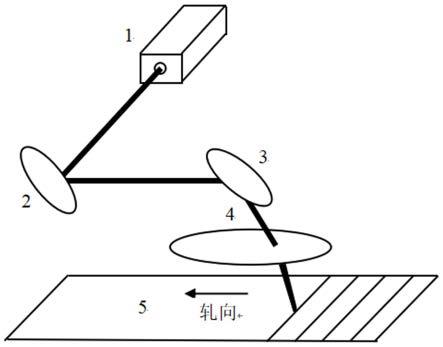

28.图1为采用本发明的高炉料面形状测量和分析方法的布置图;

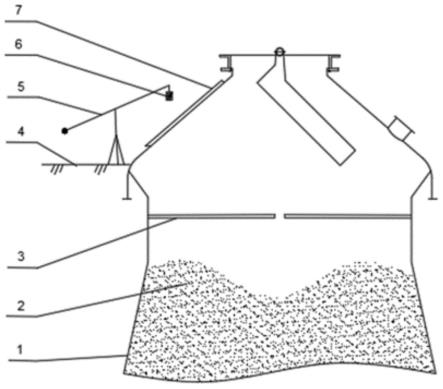

29.图2为图1的左视图;

30.图3为采用本发明的高炉料面形状测量和分析方法的料面形状点云图的俯视图;

31.图4为图3中的料面形状点云图的等轴侧图;

32.图5为图3中的料面南北向纵截面图;

33.图6为图3中的料面西东向纵截面图。

34.图中:1-炉顶;2-炉料;3-十字测温杆;4-炉顶检修平台;5-支架;6-三维测距仪器;7-检修门;21-色块深度标尺;22-炉墙;23-料面色块;24-十字测温杆;25-检修门方位;26-风口号方位;27-铁口号方位;31-炉喉钢砖上沿处;32-炉喉钢砖炉墙;33-料面高点处深度;34-料面高点至炉喉钢砖距离;35-料面高点至边缘料面低点处高度;36-边缘料面堆角;37-风口号方位;38-料面平台宽度;39-料面形状轮廓线;40-中心漏斗料面堆角;41-料面高点至中心漏斗底部水平距离;42-料面高点间距离;43-料面中心线;44-中心漏斗底部至中心线距离;45-料面高点至中心漏斗底部高度;46-中心漏斗料面夹角;47-中心漏斗底部深度。

具体实施方式

35.为进一步了解本发明的内容,结合附图对发明作详细描述。

36.实施例1

37.本实施例的一种高炉料面形状测量方法,如图1~2所示,高炉休风检修期间,将炉顶1的检修门7打开,并在炉顶检修平台4上,采用支架5将三维测距仪器6固定在检修门7上方适当的位置,所述支架5包括水平设置的横梁,所述三维测距仪器6固定安装在横梁一端,所述横梁中部通过万向球或轴承活动安装有三脚架,所述三脚架置于炉顶检修平台4上,横梁能够以三角架为支点进行水平和垂直方向调节,以调节其上安装的三维测距仪器6的水平和垂直方向;三脚架为多级伸缩式,可调整横梁支点处的高度,使得支架5能够在高度、水平和垂直三个方向维度进行调节,以便于将三维测距仪器6固定在检修门7上方适当位置后,既能够使三维测距仪器6对炉顶1上部的水平以及垂直的空间进行扫描测距,又能有效防止炉顶1内的高温高尘烟尘损坏仪器;通过三维测距仪器6对炉顶1上部的炉料2的表面空间位置进行测量,以获取炉顶1内部炉料2的表面及空间位置数据。

38.本实施例中,所述三维测距仪器6为三维扫描测距仪或深度相机,三维测距仪器6通过遥控器启动,以对水平0~360

°

、垂直0~270

°

范围的空间进行扫描测距,用于获取炉顶1内部物体表面的空间位置数据。

39.实施例2

40.本实施例的一种高炉料面形状分析方法,基本结构同实施例1,不同和改进之处在于:如图3~4所示,对三维测距仪器6测量的数据进行处理分析,以量化炉顶1上部的炉料2的形状参数,形成炉料2的料面形状点云图以及料面纵向截面形状图,高炉料面形状测量结果通过料面形状点云图以及料面纵向截面形状图分析后,以量化炉料2的料面形状参数,为高炉快速复风和后续改进布料调节提供支撑依据。

41.所述料面形状点云图包括竖向或横向设置的标示料面的色块深度标尺21,通过将扫描获取的空间点位置用3d坐标显示出来,并用不同颜色表示位置高度信息;所述色块深

度标尺21一侧为经三维扫描测距仪扫描获取的炉顶1内部的俯视结构图,其包括由外向内依次设置的炉墙22和料面色块23,所述炉墙22内部设置有十字测温杆24,所述十字测温杆24设置在料面色块23上方位置,用以测量炉顶1内的煤气温度分布;所述炉墙22外围沿其周向等间距逆时针设置有

①

~组风口号方位26,所述检修门7周向方位对应的检修门方位25与号风口在周向的方位是相同的,均在料面形状点云图的南侧,即正下方;相邻两所述风口号方位26之间设置有铁口号方位27,从而使用图示表示出高炉料面形状与高炉特征方位点之间相互位置关系,使得表达更为直观。

42.实施例3

43.本实施例的一种高炉料面形状分析方法,基本结构同实施例2,不同和改进之处在于:如图5~6所示,所述料面纵向截面形状图包括将炉料2纵向剖切后获得的截面图,具体包括以检修门方位25处对应的号风口号方位26以及其圆周径向相对的

⑩

号风口号方位26连线后纵向获取炉料2截面形状,即南北向纵截面,以及与

⑩

号和号风口号方位26经过炉料2的料面中心的连线相垂直位置纵向剖切获得的截面,即西东向纵截面。

44.本实施例中,所述炉料2纵向剖切后获得的截面位于相邻的十字测温杆24之间部分,且所述截面通过炉料2料面中心,由于十字测温杆24对炉料的落点有影响,因此应避免选择十字测温杆位置24正下方的料面。

45.进一步的,若从料面形状点云图中判断料面最低处偏离料面中心(料面色块23圆心)超过1m,且偏离南北向和西东向的截面线超过0.5m,则需增选一个纵截面,其经过料面最低处和料面中心(料面色块23圆心),以能更好地反映料面最低处的形状。

46.实施例4

47.本实施例的一种高炉料面形状分析方法,基本结构同实施例3,不同和改进之处在于:如图6所示,所述截面包括炉料2纵向剖切后形成的料面深度以及高炉正常布料形成的料面形状轮廓线39所围成的区域,所述料面深度以炉喉钢砖炉墙32的炉喉钢砖上沿处31为零点,与高炉生产中的零料线位置相同。高炉料面形状轮廓线39的主要表征参数包括料面高点处深度33、料面高点至炉喉钢砖距离34、料面高点至边缘料面低点处高度35、料面高点至中心漏斗底部水平距离41、料面高点至中心漏斗底部高度45、料面平台宽度38、料面高点间距离42、料面中心线43、中心漏斗底部至中心线距离44、中心漏斗底部深度47、中心漏斗料面堆角40、中心漏斗料面夹角46、边缘料面堆角36。

48.上述的料面高点处深度33、料面平台宽度38、料面高点至炉喉钢砖距离34、中心漏斗底部深度47、中心漏斗底部至中心线距离44以及中心漏斗料面夹角46为料面形状轮廓线39的关键表征参数,如表1所示,根据料面形状轮廓线39关键表征参数,基本能够反映高炉布料的效果,进而采取相应的措施进行布料制度调节。调节措施:如料面高点距炉喉钢砖距离34太小(<0.5m,具体根据实际高炉规定),说明料面平台靠近边缘,可以减小布料溜槽的倾角,将料面平台高点逐步向中心做适当调整。

49.由表1可知,整个料面较为规整。料面中心漏斗明显,底部靠近料面中心线43,中心漏斗底部深度47为2.58m;中心漏斗料面夹角46为142.8

°

。

50.表1

[0051][0052]

本实施例中,所述料面平台宽度38是指料面高点处深度33向下100mm的水平线与料面高点两侧交点之间的距离;中心漏斗底部深度47=料面高点处深度33 中心漏斗底部高度45,也可从截面图中测出;中心漏斗料面夹角46:=180

°‑

中心漏斗料面堆角40均值

×

2,也可从截面图中测出。

[0053]

上述的料面形状参数可以用来描述倒“w”型的高炉布料基本料面形状,其它料面形状也可参考此方法进行表征参数量化分析。

[0054]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。