1.本发明属于精细化工技术领域,具体涉及甘油三酯副产物再利用的方法和应用。

背景技术:

2.c8-c10脂肪酸甘油三酯俗称中链甘油三酯(mct),在食品、医药等行业有着广泛的应用。mct是衍生自碳链长度为8至10的脂肪酸与甘油的反应的酯。mct由甘油主链和三个连接在主链上的脂肪酸组成。典型的mct是指饱和辛酸甘油三酯或饱和癸酸甘油三酯或饱和辛酸-癸酸混合的甘油三酯。

3.mct通常被认为是一种极好的生物惰性能量来源,很容易地被人体代谢。由于能够被身体迅速吸收,中链甘油三酯已经应用于治疗各种吸收不良疾病。mct为动物和人类提供高水平的能量,可用于控制肥胖和降低血清胆固醇在身体组织中的沉积,还可促进婴幼儿的发育。此外,mct在食品和香精行业也有多种应用。mct也应用在药物治疗,例如阻塞性黄疸、胰腺炎等,还可以作为消化不良或能量吸收低的患者的食品补充剂。

4.目前己知的mct合成方法主要为以下两种:化学法和酶法。其中,工业化的高纯度甘油三酯产品多采用化学法合成,技术关键在于催化剂的合理选取以及反应条件的精确控制。而酶法合成技术到目前为止尚不成熟,虽被广泛研究但仍处于实验室阶段。

5.目前公开的制备中碳链甘油三酯的方法,酸性固体催化剂为大孔强酸性阳离子交换树脂、固载化磷钨酸;脂肪酶为固定化脂肪酶,主要以novozyme435或lipozymermim为主,最后就是传统的硫酸等,不同催化剂具有不同的特点,脂肪酶优点为绿色环保,其次固载酸相对于传统酸虽然后处理便捷,但同样面临着与传统酸难以绕开的难题:反应难以反应完全,生成部分中间产物如甘一酯、甘二酯以及分子蒸馏轻相中残留物均无法再利用,造成浪费,生产成本居高不下。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出甘油三酯副产物再利用的方法,以制备甘油三酯过程中副产物为制备原料制备高纯度的中碳链的甘油三酯,实现甘油三酯副产物的再利用,节约资源,降低成本。

7.本发明还提出了上述方法制备的中碳链甘油三酯及其应用。

8.本发明的第一个方面,提出了甘油三酯副产物再利用的方法,包括如下步骤:

9.s1,将催化剂、甘油三酯副产物、c6~c12的中碳链脂肪酸混合,反应得到甘油三酯的粗产物;

10.s2,将s1中的粗产物进行脱酸、碱中和,再进一步提纯得到中碳链甘油三酯。

11.根据本发明的第一方面,具有如下的有益效果:

12.本发明以制备甘油三酯过程中产生的副产物作为原料,制备出高纯度的中碳链甘油三酯,实现了甘油三酯副产物的再利用,节约资源、降低成本,且再利用方法简单,不涉及昂贵的设备,适合大规模的生产。

13.优选地,所述步骤s1的反应温度为70~130℃,更优选的反应温度分阶段设置,具体为:70~100℃,反应1~4h,升温至100~130℃,反应2~8h。

14.优选地,所述步骤s1的反应压强为0.100~-0.100mpa,更优选的反应压强分阶段设置,具体为:常压反应0.5~2h,减压至-0.060~-0.09mpa反应0.5~2h,进一步减压为-0.090~-0.100mpa反应2~8h。

15.优选地,所述步骤s1的反应为三段程序性升温减压反应,

16.第一阶段:常压升温至70~100℃,保持0.5~2h;

17.第二阶段:减压至-0.060~-0.09mpa,保持0.5~2h;

18.第三阶段:升温至100~130℃,减压至-0.090~-0.100mpa,保持2~8h。

19.在本发明中,三段程序性升温减压进行酯化反应为可逆反应,过程中会生成以水为代表的副产物,水会影响反应的平衡;采用三段程序性升温减压主要目的是控制每个阶段的反应程度;第一阶段的目的是控制常压酯化中大量水分的生成;第二阶段的目的是尽可能地使原料中的甘油与中碳链脂肪酸反应生成甘油二酯;第三阶段的目的是使甘油二酯进一步反应得到甘油三酯粗产物。

20.优选地,所述步骤s1的反应为三段程序性升温减压反应,

21.第一阶段:常压升温至90~100℃,保持50min~70min;

22.第二阶段:减压至-0.055~-0.080mpa,保持50min~70min;

23.第三阶段:升温至100~120℃,减压至-0.090~-0.095mpa,保持3~6h。

24.优选地,所述步骤s1还包括对甘油三酯副产物、c6~c12的中碳链脂肪酸的预处理步骤。所述预处理的压强为-0.09~-0.1mpa,更优选为-0.1mpa左右;所述预处理的温度为60~100℃,更优选70~90℃;所述预处理的时间为0.2~1h,更优选15~20min左右。对甘油三酯副产物、中碳链脂肪酸进行预处理,脱除原料中携带的空气水分等易挥发气体。

25.优选地,所述中碳链脂肪酸与甘油三酯副产物的质量比为1~3:1,更优选1~2:1。

26.优选地,所述中碳链脂肪酸为c8~c10的中碳链脂肪酸,更优选的中碳链脂肪酸包括辛酸、癸酸中的至少一种。

27.优选地,所述中碳链脂肪酸包括辛酸、癸酸,所述辛酸和癸酸的质量比为0.2~0.6:1,更优选0.3~0.5:1。

28.优选地,所述辛酸、癸酸的纯度独立地在95%以上,更优选99%以上。

29.优选地,所述步骤s1中的甘油三酯副产物包括制备甘油三酯过程中生成的中间产物、对甘油三酯进行分子蒸馏提纯时生成的轻相组分;更优选的甘油三酯副产物包括甘油一酯、甘油二酯、甘油三酯中的至少一种。

30.优选地,所述甘油三酯副产物包括甘油一辛酯、辛酸癸酸甘油二酯、甘油二癸酸酯、三辛酸甘油酯、二辛酸单癸酸甘油酯、单辛酸二癸酸甘油酯中的至少一种。

31.优选地,所述甘油三酯副产物包括如下重量份的组分:10~40份甘油一辛酯、5~30份辛酸癸酸甘油二酯、1~10份甘油二癸酸酯、10~40份三辛酸甘油酯、10~30份二辛酸单癸酸甘油酯、2~10份单辛酸二癸酸甘油酯。

32.优选地,所述甘油三酯副产物包括如下重量份的组分:20~30份甘油一辛酯、10~20份辛酸癸酸甘油二酯、1~5份甘油二癸酸酯、20~30份三辛酸甘油酯、10~20份二辛酸单癸酸甘油酯、5~10份单辛酸二癸酸甘油酯。

33.优选地,所述催化剂占甘油三酯副产物和中碳链脂肪酸总质量的0.1~1.5%,更优选0.6~1.0%。

34.优选地,所述催化剂包括对甲苯磺酸、次磷酸中的至少一种。

35.优选地,所述催化剂包括对甲苯磺酸、次磷酸,所述对甲苯磺酸和次磷酸的质量比为0.3~1:1,更优选0.5~1:1,进一步优选0.6~1:1。

36.优选地,所述步骤s2中脱酸处理的温度为170~230℃,更优选180~220℃,如195℃左右;所述脱酸处理的压强为-0.090~-0.100mpa,更优选-0.095~-0.100mpa;所述脱酸处理的时间为30~100min,更优选30~60min。脱酸处理将过量的脂肪酸除去。

37.优选地,所述步骤s2中的碱中和的处理温度为70~100℃,更优选70~90℃;所述碱中和的碱包括naoh、koh中的至少一种;所述碱的质量分数为3~5%,更优选3~4%。碱中和处理将反应体系中的催化剂除去,并将残余的脂肪酸进行皂化处理。

38.优选地,所述步骤s2中的提纯处理具体为:

39.s21,将碱中和后的产物加热,使其进入分子蒸发器,得到重相组分;

40.s22,将所述重相组分升温,使其进入分子蒸发器,得到的轻相组分为所述中碳链甘油三酯。

41.优选地,所述步骤s21使用的分子蒸发器为降膜式薄膜蒸发器,所述步骤s22使用的分子蒸发器为刮膜式分子蒸发器。

42.优选地,所述步骤s21的温度为145~170℃,更优选150~170℃。

43.优选地,所述步骤s21中分子蒸发器的转速为150~200r/min,更优选160~180r/min;控制绝对压力为30~100pa,更优选30~70pa。

44.优选地,所述步骤s22中的温度为250~270℃;所述分子蒸发器的转速为150~300r/min,更优选200r/min~265r/min;控制绝对压力为1~5pa,更优选1pa~1.5pa。

45.本发明的第二方面,提出一种中碳链甘油三酯,所述中碳链甘油三酯由上述方法得到。

46.优选地,所述中碳链甘油三酯的纯度≥97%,更优选的纯度≥99%。

47.优选地,所述中碳链甘油三酯包括甘油三酯、甘油二酯、甘油一酯中的至少一种,更优选三辛酸甘油酯、二辛酸单癸酸甘油酯、单辛酸二癸酸甘油酯、三癸酸甘油酯中的至少一种。

48.优选地,所述中碳链甘油三酯包括如下重量份的组分:20~30份三辛酸甘油酯、35~50份二辛酸单癸酸甘油酯、20~30份单辛酸二癸酸甘油酯、1~10份三癸酸甘油酯。

49.优选地,所述中碳链甘油三酯包括如下重量份的组分:25~30份三辛酸甘油酯、38~45份二辛酸单癸酸甘油酯、24~27份单辛酸二癸酸甘油酯、2~5份三癸酸甘油酯。

50.本发明的第三方面,提出中碳链甘油三酯在制备食品、药品添加剂中的应用。

51.相对于现有技术,本发明至少具有如下的有益效果:

52.1.本发明的方法解决了甘油三酯副产物再利用的问题,环保低耗。

53.2.本发明的副产物制备中碳链甘油三酯制备方法产率高,显著降低生产成本的同时得到了高纯度的中碳链甘油三酯。

54.3.本发明制备的中碳链甘油三酯产品纯度在99%以上,可广泛应用于食品、药品的添加剂。

具体实施方式

55.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

56.如无特殊说明,以下实验使用的甘油三酯副产物为工业级制备中碳链甘油三酯的残余物,辛酸和癸酸由食用椰子油通过水解反应得到,辛酸、癸酸的纯度均在99%以上。

57.甘油三酯副产物的主要成分的质量占比:甘油一辛酸酯26.85%,辛酸癸酸甘油二酯19.12%,甘油二癸酸酯2.75%,三辛酸甘油酯24.97%,二辛酸单癸酸甘油酯19.98%,单辛酸二癸酸甘油酯5.36%。

58.实施例1

59.本实施例制备了一种辛酸-癸酸甘油三酯,具体过程为:

60.(1)经计量器分别计量甘油三酯副产物3kg,辛酸2kg和癸酸4kg,将各原料经真空泵输入酯化反应釜中;同时开启酯化反应釜的加热装置、真空装置和搅拌装置,控制反应釜的压力为-0.1mpa,搅拌速度为100r/min;当反应釜中物料体系温度上升至90℃时,保持在此状态下继续搅拌20min,以脱除原料中携带的空气水分等易挥发性气体,加入催化剂(对甲苯磺酸质量占45%,次磷酸质量占55%),催化剂的质量为原料总质量的0.8%。对反应体系进行三段程序性升温减压:常压下提升反应釜搅拌装置的速度为150r/min,继续升温至100℃,保持60min;在100℃下,减压至-0.080mpa,保持60min;升温至120℃,继续减压至-0.092mpa,保持5h,即得到辛酸-癸酸甘油三酯的粗产物。

61.(2)辛酸-癸酸甘油三酯的粗产物在190℃,-0.096mpa条件下脱酸60min,在80℃下使用质量百分比为3.5%的氢氧化钠进行碱中和处理,得到辛酸-癸酸甘油三酯。

62.(3)将中和后的辛酸-癸酸甘油三酯继续加热至155℃,使其进入降膜式薄膜蒸发器,调节降膜式薄膜蒸发器的旋转速度为160r/min~200r/min,控制其操作绝对压力为50pa,取重相组分,此时轻相组分为未反应的甘一酯,甘二酯;继续加热重相组分至250℃,并在定量器的控制下使其均匀进入刮膜式分子蒸发器,控制绝对压力为1pa~1.5pa,由此得到的轻相组分为辛酸-癸酸甘油三酯成品。

63.实施例2

64.本实施例制备了一种辛酸-癸酸甘油三酯,具体过程为:

65.(1)经计量器分别计量甘油三酯副产物2kg,辛酸1kg和癸酸3kg,将各原料经真空泵输送入酯化反应釜中;同时开启酯化反应釜的加热装置、真空装置和搅拌装置,控制反应釜的压力为-0.1mpa,搅拌速度为100r/min;当反应釜中物料体系温度上升至90℃时,保持在此状态下继续搅拌20min,以脱除原料中携带的空气水分等易挥发性气体,加入催化剂(对甲苯磺酸质量占40%,次磷酸质量占60%),催化剂的质量为原料总质量的1.0%。进行三段程序性升温减压酯化反应:常温下提升反应釜搅拌装置的速度为130r/min,继续升温至90℃,保持60min;在100℃下,减压至-0.080mpa,保持60min;升温至130℃,继续减压至-0.092mpa,保持5h,即得到辛酸-癸酸甘油三酯的粗产物。

66.(2)将辛酸-癸酸甘油三酯的粗产物在190℃,-0.096mpa条件下脱酸60min,在80℃下使用质量百分比为3.5%的氢氧化钠进行碱中和处理,得到辛酸-癸酸甘油三酯。

67.(3)将中和后的辛酸-癸酸甘油三酯继续加热至155℃,使其进入降膜式薄膜蒸发器,调节降膜式薄膜蒸发器的旋转速度为160r/min~200r/min,控制其操作绝对压力为50pa,取重相组分,此时轻相组分为未反应的甘一酯,甘二酯;继续加热重相组分至250℃,并在定量器的控制下使其均匀进入刮膜式分子蒸发器,控制绝对压力为1pa~1.5pa,由此得到的轻相组分为辛酸-癸酸甘油三酯成品。

68.实施例3

69.本实施例制备了一种辛酸-癸酸甘油三酯,具体过程为:

70.(1)经计量器分别计量甘油三酯副产物9kg,辛酸3kg和癸酸8kg,将各原料经真空泵输送入酯化反应釜中;同时开启酯化反应釜的加热装置、真空装置和搅拌装置,控制反应釜的压力为-0.1mpa,搅拌速度为90r/min;当反应釜中物料体系温度上升至90℃时,保持在此状态下继续搅拌20min,以脱除原料中携带的空气水分等易挥发性气体,加入催化剂(对甲苯磺酸质量占50%,次磷酸质量占50%),催化剂的质量为原料总质量的0.6%。进行三段程序性升温减压酯化反应:常压下提升反应釜搅拌装置的速度为150r/min,继续升温至100℃,保持60min;在100℃下,减压至-0.080mpa,保持60min;升温至125℃,继续减压至-0.092mpa,保持5h,即得到辛酸-癸酸甘油三酯的粗产物。

71.(2)将辛酸-癸酸甘油三酯的粗产物在195℃,-0.010mpa条件下脱酸60min,在80℃下使用质量百分比为3.5%的氢氧化钠进行碱中和处理,得到辛酸-癸酸甘油三酯。

72.(3)将中和后的辛酸-癸酸甘油三酯继续加热至155℃,使其进入降膜式薄膜蒸发器,调节降膜式薄膜蒸发器的旋转速度为160r/min~200r/min,控制其操作绝对压力为50pa,取重相组分,此时轻相组分为未反应的甘一酯,甘二酯;继续加热重相组分至250℃,并在定量器的控制下使其均匀进入刮膜式分子蒸发器,控制绝对压力为1pa~1.5pa,由此得到的轻相组分为辛酸-癸酸甘油三酯成品。

73.对比例1

74.本对比例制备了一种辛酸-癸酸甘油三酯,具体过程为:

75.(1)经计量器分别计量甘油三酯副产物9kg,辛酸3kg和癸酸8kg,将各原料经真空泵输送入酯化反应釜中;同时开启酯化反应釜的加热装置、真空装置和搅拌装置,控制反应釜的压力为-0.1mpa,搅拌速度为90r/min;当反应釜中物料体系温度上升至90℃时,保持在此状态下继续搅拌20min,以脱除原料中携带的空气水分等易挥发性气体,加入催化剂(对甲苯磺酸质量占50%,次磷酸质量占50%),催化剂的质量为原料总质量的0.6%。进行三段程序性升温减压酯化反应:常压下提升反应釜搅拌装置的速度为150r/min,继续升温至100℃,保持60min;在100℃下,减压至-0.080mpa,保持60min;升温至180℃,继续减压至-0.092mpa,保持5h,即得到辛酸-癸酸甘油三酯的粗产物。

76.(2)将辛酸-癸酸甘油三酯的粗产物在195℃,-0.010mpa条件下脱酸60min,在80℃下使用质量百分比为3.5%的氢氧化钠进行碱中和处理,得到辛酸-癸酸甘油三酯。

77.(3)将中和后的辛酸-癸酸甘油三酯继续加热至155℃,使其进入降膜式薄膜蒸发器,调节降膜式薄膜蒸发器的旋转速度为160r/min~200r/min,控制其操作绝对压力为50pa,取重相组分,此时轻相组分为未反应的甘一酯,甘二酯;继续加热重相组分至250℃,并在定量器的控制下使其均匀进入刮膜式分子蒸发器,控制绝对压力为1pa~1.5pa,由此得到的轻相组分为辛酸-癸酸甘油三酯成品。

78.对比例2

79.本对比例制备了一种辛酸-癸酸甘油三酯,具体过程为:

80.(1)经计量器分别计量甘油三酯副产物9kg,辛酸3kg和癸酸8kg,将各原料经真空泵输送入酯化反应釜中;同时开启酯化反应釜的加热装置、真空装置和搅拌装置,控制反应釜的压力为-0.1mpa,搅拌速度为90r/min;当反应釜中物料体系温度上升至90℃时,保持在此状态下继续搅拌20min,以脱除原料中携带的空气水分等易挥发性气体,加入催化剂(对甲苯磺酸质量占50%,次磷酸质量占50%),催化剂的质量为原料总质量的0.6%。进行减压酯化反应:升温至180℃,继续减压至-0.092mpa,保持5h,即得到辛酸-癸酸甘油三酯的粗产物。

81.(2)将辛酸-癸酸甘油三酯的粗产物在195℃,-0.010mpa条件下脱酸60min,在80℃下使用质量百分比为3.5%的氢氧化钠进行碱中和处理,得到辛酸-癸酸甘油三酯。

82.(3)将中和后的辛酸-癸酸甘油三酯继续加热至155℃,使其进入降膜式薄膜蒸发器,调节降膜式薄膜蒸发器的旋转速度为160r/min~200r/min,控制其操作绝对压力为50pa,取重相组分,此时轻相组分为未反应的甘一酯,甘二酯;继续加热重相组分至250℃,并在定量器的控制下使其均匀进入刮膜式分子蒸发器,控制绝对压力为1pa~1.5pa,由此得到的轻相组分为辛酸-癸酸甘油三酯成品。

83.对比例3

84.本对比例制备了一种辛酸-癸酸甘油三酯,具体过程为:

85.(1)经计量器分别计量甘油三酯副产物9kg,辛酸3kg和癸酸8kg,将各原料经真空泵输送入酯化反应釜中;同时开启酯化反应釜的加热装置、真空装置和搅拌装置,控制反应釜的压力为-0.1mpa,搅拌速度为90r/min;当反应釜中物料体系温度上升至90℃时,保持在此状态下继续搅拌20min,以脱除原料中携带的空气水分等易挥发性气体,加入催化剂(对甲苯磺酸质量占50%,次磷酸质量占50%),催化剂的质量为原料总质量的0.6%。进行减压酯化反应:升温至180℃,继续减压至-0.05mpa,保持5h,即得到辛酸-癸酸甘油三酯的粗产物。

86.(2)将辛酸-癸酸甘油三酯的粗产物在195℃,-0.010mpa条件下脱酸60min,在80℃下使用质量百分比为3.5%的氢氧化钠进行碱中和处理,得到辛酸-癸酸甘油三酯。

87.(3)将中和后的辛酸-癸酸甘油三酯继续加热至155℃,使其进入降膜式薄膜蒸发器,调节降膜式薄膜蒸发器的旋转速度为160r/min~200r/min,控制其操作绝对压力为50pa,取重相组分,此时轻相组分为未反应的甘一酯,甘二酯;继续加热重相组分至250℃,并在定量器的控制下使其均匀进入刮膜式分子蒸发器,控制绝对压力为1pa~1.5pa,由此得到的轻相组分为辛酸-癸酸甘油三酯成品。

88.试验例

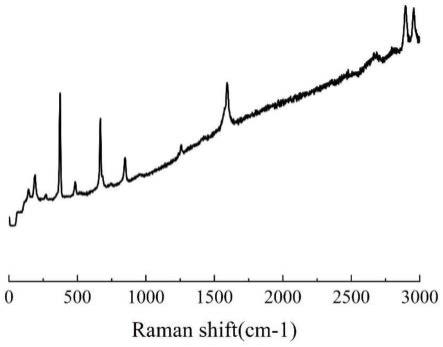

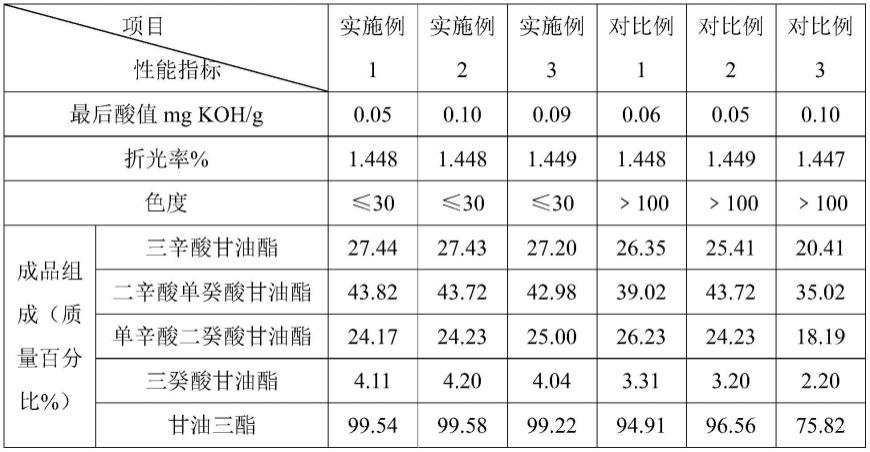

89.将实施例1~3和对比例1~3所得的辛酸-癸酸甘油三酯成品分别进行纯度、色度、酸值、折光率的测试,具体测试过程为:纯度测试通过气相色谱仪(fuli-gc9720plus)检测,色度参考gb/t3143-1982。酸值测试参照gb/t5503-2005,折光率20℃下通过阿贝折射仪bm-2waj测试,标准参见gb/t6488-2008。

90.酯化率通过反应前后酸值计算,具体计算公式如下:

[0091][0092]

表1甘油三酯的性能测试结果

[0093][0094]

由表1可知,实施例1所制得的辛酸-癸酸甘油三酯成品纯度为99.54%,实施例2所制得的辛酸-癸酸甘油三酯成品纯度为99.58%,实施例3所制得的辛酸-癸酸甘油三酯成品纯度为99.22%,反映了采用甘油三酯副产物、辛酸、癸酸作为原料制备,通过三段程序性升温减压酯化反应,制备得到辛酸-癸酸甘油三酯的纯度高(99.22%以上))、色度小(≤30)。

[0095]

相较于实施例3,对比例1将三段程序性升温减压反应中的第三阶段的温度由原来的100~130℃,升高至180℃制备得到的辛酸-癸酸甘油三酯的纯度明显下降,色度明显增加。对比例2和对比例3酯化反应过程没有使用三段程序性升温减压,对比例2仅在180℃,压强为-0.092mpa,反应5h得到的辛酸-癸酸甘油三酯纯度降低,色度也明显增大;对比例3在180℃,压强为-0.05mpa,反应5h制备的辛酸-癸酸甘油三酯的纯度大幅下降。主要是因为温度过高,副产物增多,产物纯度下降;压强过小,酯化反应产生的水不能及时去除,酯化反应向逆方向进行,纯度明显下降。

[0096]

通过测定各实施例精制提纯后产品的各项物化性能指标,均已达到预期要求,组合配比符合应用要求,具有较强的实用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。