1.本发明属于渔轮卡座组装技术领域,更具体地说,是涉及一种全自动管式渔轮卡座装饰环装配设备及方法。

背景技术:

2.随着社会的不断发展,人们的业余生活越来越丰富多彩,垂钓也越来越得到大家的喜爱,钓鱼爱好者的人数与日俱增,对钓鱼工具的需求在不断增长。

3.管式渔轮卡座用于将渔线轮安装在鱼竿钓具上,管式渔轮卡座的主要组成部件包括管式轮座固定端、管式轮座移动端,管式轮座固定端固定设置于鱼竿钓具上,管式轮座固定端上设置有卡置渔线轮轮脚的卡槽,并且管式轮座固定端的一侧设置有外螺纹段;管式轮座移动端包括注塑螺母、移动卡座,注塑螺母与管式轮座固定端上的外螺纹段相配合,移动卡座上设置有卡置渔线轮轮脚的卡槽;安装渔线轮时,先将渔线轮一侧的轮脚卡置于管式轮座固定端上的卡槽内,然后通过旋转注塑螺母带动移动卡座移动,通过移动卡座卡紧渔线轮的另一个轮脚,实现将渔线轮安装于鱼竿上。

4.市面上部分高端产品会在注塑螺母上安装金属材质的装饰环,装饰环起到了装饰作用,以提高渔轮卡座的美观性。目前渔具配件行业内在装饰环装配工序采用人工操作压合的方式进行生产。生产时人工先将装饰环放置在模具的凹槽内,当装饰环外圆与模具凹槽完成定位后,再人工将注塑螺母套在模具中心的导向柱上并完成注塑螺母的定位;人工操作气动压力机在注塑螺母正上方产生压力,注塑螺母向下移动并与装饰环完成组装。

5.因为装饰环本身壁薄且尺寸小,装饰环在运输中以及去毛刺等处理过程中容易变形,从标准的圆形变成椭圆形;而由于模具的尺寸与装饰环的尺寸非常相近,故部分装饰环在生产及转运过程中变形为椭圆形后,椭圆形的大径与模具的圆形定位凹槽发生干涉,变形较大的装饰环无法放入到模具里;工人在生产过程中一旦遇到变形较大的装饰环要费很大的人力对装饰环进行校形,然后将装饰环放入到模具里,整个过程费时费力极为不便,大大降低了组装生产效率,且装饰环的边缘还容易在放到模具里的过程中因碰撞而损坏;装饰环与注塑螺母装配后采用人工手动下料的方式进行下料,由于气动压力机将注塑螺母和装饰环压合组装在一起后成品件容易与模具卡住,因此成品件不利于取出,传统的人工手动下料方式为通过人工把成品件从模具内向外拔出,操作费时费力,工人劳动强度较大且下料的工作效率较低,并且在人工把成品件拔出下料的过程中容易在装饰环表面产生划痕而使成品件成为废品。

6.此外,在人工将金属材质的装饰环与注塑螺母压合进行装配时,注塑螺母容易在压合的过程中因磨损产生废渣,或是因装饰环、注塑螺母的形状不标准,二者在压合的过程中损坏破碎,产生废料;废渣、废料留在模具中就会对下一个装饰环与注塑螺母的组装产生不利影响,影响下一个装饰环与注塑螺母的正常压合,此时就需要人工对生产过程中的废料残渣进行清理,人工清理废料残渣的过程大大地影响了成品件的生产效率。

7.因此,传统的人工操作对装饰环与注塑螺母进行装配费时费力,工人劳动强度大,

人工将成品件从模具内拔出下料的过程容易损伤成品件,且人工下料工作效率较低,下料后人工清理模具内的残渣废料大大影响了成品件的生产效率低。

技术实现要素:

8.为实现上述目的,本发明采用的技术方案是:提供一种全自动管式渔轮卡座装饰环装配设备,包括机架、旋转工作台,旋转工作台可旋转地设置于机架上,旋转工作台上设置有开合装配模具,开合装配模具在旋转工作台的带动下依次经过装饰环上料工位、螺母上料工位、装配工位、下料工位,完成装饰环与螺母的装配;

9.装饰环上料工位设置有用于对装饰环进行上料的装饰环上料装置,装饰环上料装置与开合装配模具相配合完成装饰环的上料;螺母上料工位设置有用于对螺母进行上料的螺母上料装置,螺母上料装置将螺母放置于开合装配模具内;装配工位设置有用于将装饰环与螺母相装配的压合装置,压合装置下压螺母将螺母和装饰环组装在一起得到成品件;下料工位设置有负压下料装置,负压下料装置对成品件进行下料。

10.进一步地、开合装配模具包括模具主体、开合机构、伸缩机构,模具主体为两个,两个模具主体相向设置;开合机构包括开合气缸,开合气缸为两个,两个开合气缸相向设置,两个开合气缸的输出端分别连接有模具托板,模具主体设置于与其位置相对应的模具托板上;开合气缸用于带动模具主体水平移动;

11.伸缩机构包括伸缩气缸、伸缩芯轴,伸缩芯轴竖向设置于两个模具主体之间,伸缩气缸的输出端与伸缩芯轴固定相联;伸缩气缸用于带动伸缩芯轴垂直移动。

12.进一步地、负压下料装置包括取料管、负压风机、三通、插板阀,插板阀通过插板阀连接件与三通相连通;插板阀连接件的内部设置有储料腔;取料管通过三通分别与负压风机、储料腔相连通;

13.三通的端口通过负压气体连接件与负压风机相连通;负压气体连接件内设置有滤网;

14.插板阀包括插板,插板设置于储料腔的下方,插板与插板阀开合气缸相联接。

15.进一步地、装饰环上料装置包括装饰环振动盘、装饰环取料气缸、装饰环变位气缸,装饰环振动盘设置于机架的上方,装饰环振动盘的出料口连接有装饰环料道,装饰环料道的下方设置有装饰环直线振动器;

16.装饰环取料气缸通过支撑梁架设置于机架上;装饰环变位气缸设置于装饰环取料气缸的缸体下侧,装饰环变位气缸的输出端设置有装饰环取料夹爪,装饰环取料气缸沿着支撑梁架水平移动,装饰环变位气缸带动装饰环取料夹爪垂直移动。

17.进一步地、螺母上料装置包括螺母振动盘、螺母变位气缸、螺母取料夹爪气缸,螺母振动盘设置于机架的上方,螺母振动盘的上方设置有料斗,螺母振动盘的出料口连接有螺母料道,螺母料道的下方设置有螺母直线振动器;

18.螺母变位气缸设置于螺母料道的出料口处的相应位置,螺母取料夹爪气缸设置于螺母变位气缸的输出端下侧,螺母取料夹爪气缸在螺母变位气缸的带动下旋转下压实现螺母的上料。

19.进一步地、压合装置包括压合气缸、压板,压合气缸竖向设置于旋转工作台的上方;压合气缸的输出端与压板相联接。

20.进一步地、装配工位设置有支撑装置,支撑装置包括支撑气缸,支撑气缸竖向固定设置于机架上,支撑气缸位于旋转工作台的下方。

21.进一步地、模具主体呈c形,模具主体的c形开口处顶部向下凹陷形成台阶;两个模具主体相合后其顶部的台阶形成装饰环定位槽,装饰环上料后位于装饰环定位槽内。

22.进一步地、取料管的进料口处通过进料口固定件与取料管连接板固定相连;取料管的出料口处通过出料口连接件与三通的端口相连通;取料管连接板与取料气缸相联接,取料气缸设置于取料气缸支撑件上,取料气缸支撑件设置于机架上。

23.一种全自动管式渔轮卡座装饰环装配设备的工作方法为:

[0024]ⅰ.装饰环的上料:旋转工作台转动带动开合装配模具移动到装饰环上料工位处,开合装配模具的初始状态为打开状态,伸缩芯轴处于缩回状态;

[0025]

装饰环取料夹爪夹持位于装饰环料道出料位置处的装饰环,装饰环取料夹爪在装饰环取料气缸与装饰环变位气缸的配合作用下夹持着装饰环移动到与开合装配模具处;两个开合气缸启动,两个开合气缸的输出端均伸出带动模具托板相向移动,位于模具托板顶部的台阶靠近装饰环,当两个模具托板分别带动两个模具主体相向移动至相互顶紧时,两个模具主体相互抱紧装饰环,分别位于两个模具主体顶部的台阶组合形成一个圆形的装饰环定位槽,此时装饰环位于装饰环定位槽内,完成装饰环的上料;

[0026]

装饰环上料到开合装配模具后,装饰环取料夹爪解除对装饰环的夹持,装饰环取料夹爪复位;

[0027]ⅱ.螺母的上料:旋转工作台转动带动开合装配模具移动到螺母上料工位处,伸缩气缸启动带动伸缩芯轴升起;

[0028]

螺母取料夹爪气缸启动夹持位于螺母料道出料位置处的螺母,螺母变位气缸启动带动螺母取料夹爪气缸旋转下压将螺母套置于伸缩芯轴上,完成了螺母的上料;

[0029]ⅲ.装饰环与螺母装配:旋转工作台转动带动开合装配模具移动到装配工位处,开合装配模具位于压板的下方,压合气缸启动带动压板下压螺母将装饰环与螺母装配在一起,得到成品件;

[0030]ⅳ.下料:负压下料装置工作时负压风机持续运行,负压下料装置初始状态下插板阀开合气缸的活塞杆处于伸出状态,插板阀处于关闭状态,插板位于插板阀连接件内部的储料腔的底部,将储料腔关闭;

[0031]

旋转工作台转动带动开合装配模具移动到下料工位处,对成品件进行下料时,首先开启开合装配模具,伸缩气缸带动伸缩芯轴缩回,两个开合气缸分别带动两个模具主体相背移动,打开开合装配模具;

[0032]

通过负压下料装置对成品件进行下料,取料气缸启动其活塞杆缩回带动取料管连接板下落,进而带动取料管的进料口下落到靠近打开后的开合装配模具;在负压风机的作用下气体从取料管的进料口吸入将开合装配模具中的成品件吸取到取料管内,实现负压取料;负压气体连接件处设置有滤网,在滤网的阻隔作用下,成品件在其自身重力的作用下落到插板阀的插板上面,成品件在插板阀连接件内的储料腔内储存;

[0033]

成品件下料后,旋转工作台转动带动开合装配模具移动到装饰环上料工位,开始下一个工作循环。

[0034]

本发明的全自动管式渔轮卡座装饰环装配设备能够实现装饰环自动上料、螺母自

动上料、装饰环与螺母自动组装以及组装后对得到的成品件进行自动下料,全自动的装配过程大大提高了成品件的生产效率;传统的人工操作实现装配的过程费时费力,且生产效率不高,熟练工人每小时的成品件产量在300件左右;采用了本发明的装配设备转为自动化生产后,成品件的产量提高一倍,提高了生产效率的同时保证了成品件的生产质量,提高了成品率。

附图说明

[0035]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0036]

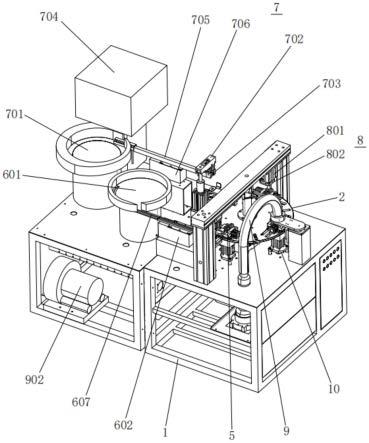

图1为本发明的全自动管式渔轮卡座装饰环装配设备的结构示意图。

[0037]

图2为图1的侧视图。

[0038]

图3为管式渔轮卡座与鱼竿的位置关系示意图。

[0039]

图4为管式渔轮卡座的结构示意图。

[0040]

图5为装饰环与螺母装配后的位置关系示意图。

[0041]

图6为装饰环与螺母装配后的位置关系示意图。

[0042]

图7为现有技术中传统人工装配使用的模具的结构示意图。

[0043]

图8为图7的剖视图。

[0044]

图9为开合装配模具分别在装饰环上料工位、螺母上料工位、装配工位、下料工位的初始状态示意图。

[0045]

图10为开合装配模具分别在装饰环上料工位、螺母上料工位、装配工位、下料工位的结束状态示意图。

[0046]

图11为开合装配模具在装饰环上料工位初始状态的局部放大图。

[0047]

图12为开合装配模具在装饰环上料工位结束状态的局部放大图。

[0048]

图13为开合装配模具在下料工位初始状态的局部放大图。

[0049]

图14为开合装配模具在下料工位结束状态的局部放大图。

[0050]

图15为负压下料装置的结构示意图。

[0051]

图16为负压下料装置的剖视图。

[0052]

图中符号说明:

[0053]

1.机架;2.旋转工作台;3.装饰环;4.螺母;5.开合装配模具;6.装饰环上料装置;7.螺母上料装置;8.压合装置;9.负压下料装置;10.支撑气缸;11.成品件;12.鱼竿;13.渔线轮;14.管式轮座固定端;15.管式轮座移动端;16.支撑板;17.导向柱;18.凹槽;

[0054]

501.模具主体;502.开合气缸;503.模具托板;504.伸缩气缸;505.伸缩芯轴;506.滑块;512.滑轨;513.台阶;514.装饰环定位槽;

[0055]

601.装饰环振动盘;602.装饰环直线振动器;603.装饰环取料气缸;604.装饰环变位气缸;605.装饰环取料夹爪;606.支撑梁架;607.装饰环料道;

[0056]

701.螺母振动盘;702.螺母变位气缸;703.螺母取料夹爪气缸;704.料斗;705.螺母料道;706.螺母直线振动器;

[0057]

801.压合气缸;802.压板;

[0058]

901.取料管;902.负压风机;903.三通;904.插板阀;905.储料腔;906.负压气体连接件;907.滤网;908.插板阀连接件;909.插板;910.插板阀开合气缸;911.取料管连接板;912.取料气缸;913.进料口固定件;914.出料口连接件;915.取料气缸支撑件;918.一号端口;919.二号端口;920.三号端口;

[0059]

a.装饰环上料工位;b.螺母上料工位;c.装配工位;d.下料工位。

具体实施方式

[0060]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0061]

如图1、图2所示,本发明的全自动管式渔轮卡座装饰环装配设备用于实现金属材质的装饰环3与注塑螺母的全自动装配。装配设备包括机架1、旋转工作台2,旋转工作台2为多工位转台,可由市面上现有的间歇凸轮分度器、分割器等装置带动转动。

[0062]

如图9、图10所示,全自动管式渔轮卡座装饰环装配设备具有四个工位,四个工位依次是装饰环上料工位、螺母上料工位、装配工位、下料工位;旋转工作台2可旋转地设置于机架1上,旋转工作台2上设置有开合装配模具5,开合装配模具5在旋转工作台的带动下依次经过装饰环上料工位、螺母上料工位、装配工位、下料工位,完成装饰环3与螺母4的装配。

[0063]

装饰环上料工位设置有用于对装饰环3进行上料的装饰环上料装置6,装饰环上料装置6将装饰环3移动到设定的上料位置,然后处于打开状态的开合装配模具5关闭去抱住装饰环3,实现装饰环3的上料;螺母上料工位设置有用于对螺母进行上料的螺母上料装置7,螺母上料装置7将螺母4放置于开合装配模具5内;装配工位设置有用于将装饰环3与螺母4相装配的压合装置8,压合装置8下压螺母将螺母4和装饰环3组装在一起得到成品件;下料工位设置有负压下料装置9,负压下料装置9对成品件进行下料。通过四个工位实现装饰环与螺母的自动上料、装配及下料,实现全自动装配,大大提高了成品件的生产效率。

[0064]

如图9、图10所示,开合装配模具5具有打开、关闭两种工作状态;开合装配模具5包括模具主体501、开合机构、伸缩机构,模具主体501为两个,两个模具主体相向设置;开合机构包括开合气缸502,开合气缸502为两个,两个开合气缸相向设置,两个开合气缸的输出端分别连接有模具托板503,模具主体设置于与其位置相对应的模具托板上,开合气缸用于带动模具主体在水平方向上移动。

[0065]

开合装配模具设置有滑动机构,滑动机构包括滑块506、滑轨512,滑块506固定设置于模具托板503的底部,与滑块相配合的滑轨512固定设置于旋转工作台2上。开合气缸502带动模具托板通过滑块506沿着滑轨512移动。

[0066]

模具主体的材料优选为钨钢,采用钨钢制得模具主体具有较长的使用寿命,具有高硬度、高强度、耐腐蚀、耐高温和膨胀系数小的优点。

[0067]

模具主体呈c形,模具主体的c形开口处顶部向下凹陷形成台阶513;两个模具主体相合后其顶部的台阶513组合形成一个完整的、圆形的装饰环定位槽,装饰环上料后位于装饰环定位槽514内。

[0068]

当需要打开模具时,两个开合气缸502均启动,两个开合气缸的输出端均缩回分别

带动对应设置的模具托板水平移动,使得两个模具托板相远离,带动固定设置于模具托板上的模具主体相远离,实现开合装配模具5的打开;当需要关闭模具时,两个开合气缸502的输出端均伸出分别带动两个模具主体相向移动,直至两个模具主体移动至相互顶紧,实现开合装配模具5的关闭,此时位于模具主体上的台阶513组合形成一个圆形的装饰环定位槽。

[0069]

伸缩机构包括伸缩气缸504、伸缩芯轴505,伸缩芯轴505竖向设置于两个模具主体之间,伸缩气缸504的输出端与伸缩芯轴505固定相联;伸缩气缸用于带动伸缩芯轴垂直移动;在螺母上料工位,伸缩芯轴伸出后将螺母套置于伸缩芯轴上,对螺母的上料过程起到了定位作用。

[0070]

如图1、图2所示,装饰环上料工位设置有装饰环上料装置,装饰环上料装置6包括装饰环振动盘601、装饰环取料气缸603、装饰环变位气缸604,装饰环振动盘601设置于机架1的上方,装饰环振动盘601的出料口连接有装饰环料道607,装饰环料道607下方设置有装饰环直线振动器602;多个待进行装配的装饰环盛放于装饰环振动盘601内,装饰环振动盘振动将装饰环出料到装饰环料道607内,装饰环料道在装饰环直线振动器602的振动作用下将装饰环传送到出料位置,装饰环取料夹爪605夹取位于出料位置的装饰环。

[0071]

装饰环取料气缸603通过支撑梁架606设置于机架1上;装饰环变位气缸604设置于装饰环取料气缸603的缸体下侧,装饰环变位气缸604的输出端设置有装饰环取料夹爪605,装饰环取料气缸沿着支撑梁架水平移动,装饰环变位气缸带动装饰环取料夹爪垂直移动。装饰环取料气缸603可滑动地设置于支撑梁架606上,装饰环取料气缸的输出端伸出、缩回带动其缸体沿着支撑梁架606的长度方向做往复直线运动,进而带动设置于装饰环取料气缸底部的装饰环变位气缸604及装饰环取料夹爪605实现水平方向的位移。当装饰环取料夹爪605在装饰环取料气缸603的带动下水平移动到设定位置后,装饰环变位气缸604启动,装饰环变位气缸604的输出端伸出、缩回带动装饰环取料夹爪实现垂直方向的位移;装饰环取料夹爪605选用市面上现有的气动夹爪,未通气的装饰环取料夹爪位于待夹取的装饰环的内侧,装饰环取料夹爪通气后向外撑改变其外径,从而实现夹取装饰环3。

[0072]

装饰环取料夹爪605夹取了传送到装饰环料道607出口处的装饰环后,通过装饰环取料气缸603与装饰环变位气缸604相配合实现装饰环取料夹爪605位置的改变,将这个待进行装配的装饰环移动到开合装配模具5处;为了保证装饰环能够准确地放入开合装配模具中,并且在放入过程中不会和开合装配模具产生碰撞,与装饰环上料工位位置相对应的开合装配模具的初始状态为模具处于打开状态,伸缩芯轴505处于缩回状态,此时待进行装配的装饰环与开合装配模具不接触;初始状态下伸缩芯轴505处于缩回转态是为了避免在装饰环取料夹爪605夹持着装饰环移动到开合装配模具处时发生干涉。

[0073]

如图11、图12所示,装饰环上料工位的工作过程为:旋转工作台2转动带动开合装配模具5移动到装饰环上料工位对应的设定位置,开合装配模具5在此工位处的初始状态为开合装配模具处于打开状态,伸缩芯轴处于缩回状态,装饰环未进入开合装配模具中;

[0074]

装饰环取料夹爪605夹持位于装饰环料道出料位置处的装饰环,装饰环取料夹爪605在装饰环取料气缸603与装饰环变位气缸604的配合作用下夹持着装饰环3移动到与开合装配模具5位置相对应的设定位置;两个开合气缸启动,两个开合气缸的输出端均伸出带动相对应设置的模具托板相向移动;随着两个模具托板移动靠近,位于模具托板顶部的台

阶513也随之靠近装饰环3,当两个模具托板分别带动两个模具主体相向移动至相互顶紧时,两个模具主体相互抱紧装饰环,分别位于两个模具主体顶部的台阶513组合形成一个圆形的装饰环定位槽,此时装饰环3位于装饰环定位槽内;

[0075]

经装饰环上料工位对装饰环上料后,开合装配模具5在此工位处的结束状态为开合装配模具处于关闭状态,伸缩芯轴处于缩回状态,装饰环进入开合装配模具中。

[0076]

装饰环上料到开合装配模具后,装饰环取料夹爪605解除对装饰环3的夹持,装饰环取料夹爪复位;旋转工作台2转动将开合装配模具5移动到下一工位进行螺母的上料。

[0077]

本发明的全自动管式渔轮卡座装饰环装配设备在两个模具主体相向移动相互顶紧的过程中,位于装饰环3两侧的台阶513相向移动抱紧装饰环3的过程中对装饰环3进行挤压校形,当两个台阶513相合形成圆形的装饰环定位槽时,装饰环校形完成,保证装饰环呈圆形。

[0078]

本发明的装配设备设置有开合式的模具,装配时先将装饰环移动至指定置,然后通过开合气缸带动模具主体移动去紧抱住装饰环,避免装饰环在加工、转运过程中因变形而无法放到模具内,并且处于打开状态的开合装配装配模具5的模具主体移动抱紧装饰环的这个过程能够对装饰环进行尺寸的校正,与传统的人工对装饰环进行校形相比装配过程省时高效,大大提高组装生产效率;并且本发明的开合装配模具在成品件下料时会打开配合负压下料装置实现自动下料,避免了传统人工下料时将成品件从模具中拔出过程中划伤成品件的现象出现,保证了成品件的生产质量。

[0079]

如图1所示,螺母上料工位设置有螺母上料装置,螺母上料装置7包括螺母振动盘701、螺母变位气缸702、螺母取料夹爪气缸703,螺母振动盘701设置于机架1的上方,螺母振动盘701的上方设置有料斗704,螺母振动盘的出料口连接有螺母料道705,螺母料道705的下方设置有螺母直线振动器706;盛放于料斗704内的螺母出料到螺母振动盘701内,在螺母振动盘的振动作用下出料到螺母料道705内,螺母料道内的螺母在螺母直线振动器的振动作用下传送到出料位置,螺母取料夹爪气缸703启动夹取位于出料位置的螺母。

[0080]

螺母变位气缸702设置于螺母料道705出料口处的相应位置,螺母变位气缸702选用气动转角缸,气动转角缸的摆臂旋转下压至设定的角度和位置;螺母取料夹爪气缸703设置于螺母变位气缸702摆臂的下侧,螺母取料夹爪气缸在螺母变位气缸的带动下旋转下压实现螺母的上料。

[0081]

如图9、图10所示,螺母上料工位的工作过程为:旋转工作台2转动带动开合装配模具5移动到螺母上料工位对应的设定位置,开合装配模具5在此工位处的初始状态为开合装配模具处于关闭状态,伸缩芯轴处于缩回状态,装饰环位于开合装配模具5中,螺母未进入开合装配模具中;

[0082]

装饰环3上料结束后,旋转工作台2带动开合装配模具5转动到螺母上料工位后,伸缩气缸504启动带动伸缩芯轴505升起,伸缩芯轴505从装饰环3的内侧穿过后向上伸出到模具主体外侧;

[0083]

螺母取料夹爪气缸703启动夹持位于螺母料道出料位置处的螺母,螺母变位气缸702启动带动螺母取料夹爪气缸703旋转下压将螺母套置于伸缩芯轴505上,完成了螺母的上料;伸缩芯轴505对螺母的放置起到了定位作用;

[0084]

经螺母上料工位对螺母上料后,开合装配模具5在此工位处的结束状态为开合装

配模具处于关闭状态,伸缩芯轴处于伸出状态,装饰环位于开合装配模具中,螺母套置于伸缩芯轴上。

[0085]

螺母上料后,旋转工作台2带动开合装配模具5旋转至下一工位进行装饰环与螺母的装配。

[0086]

如图1、图2所示,装配工位设置有压合装置、支撑装置;压合装置8包括压合气缸801、压板802,压合气缸801竖向设置于旋转工作台2的上方,压合气缸801的缸体固定设置于支撑梁架606上,压合气缸的位置与装饰环变位气缸604相对。压合气缸801的输出端与压板802相联接,旋转工作台2带动开合装配模具5旋转到位后,开合装配模具5位于压板802的下方,压合气缸带动压板下压将螺母与装饰环压合在一起。

[0087]

支撑装置包括支撑气缸10,支撑气缸10竖向固定设置于机架1上,支撑气缸10位于旋转工作台2的下方且位于开合装配模具的伸缩气缸的正下方。

[0088]

旋转工作台2旋转的时候支撑气缸10不起支撑作用,其输出端处于缩回状态;旋转工作台2旋转到装配工位后,此时开合装配模具的伸缩气缸位于支撑气缸10的正上方,装配工位的压合气缸801的输出端伸出,带动压板802向下移动下压螺母4将螺母4和装饰环3装配到一起,与此同时支撑气缸10的输出端向上伸出,带动位于其输出端的支撑板16向上升起顶住伸缩气缸504缸体的底面,为受到向下压力的旋转工作台2提供稳定的支撑,保证旋转工作台2台面的刚性,避免旋转工作台2在压合气缸下压的过程中因受到向下的压力产生变形。

[0089]

如图9、图10所示,装配工位的工作过程为:旋转工作台2转动带动开合装配模具5移动到装配工位对应的设定位置,开合装配模具5在此工位处的初始状态为开合装配模具处于关闭状态,伸缩芯轴处于伸出状态,装饰环位于开合装配模具中,螺母套置于伸缩芯轴上;

[0090]

开合装配模具5位于压板802的下方,压合气缸801启动带动压板802下压螺母4,螺母4向下移动其下端口压进装饰环3内侧,装饰环3套置于螺母的底部,完成装饰环与螺母的装配,得到成品件11;

[0091]

经装配工位将装饰环与螺母组装后,开合装配模具5在此工位处的结束状态为开合装配模具处于关闭状态,伸缩芯轴处于伸出状态,装饰环与螺母组合后得到的成品件11套置于伸缩芯轴上。然后旋转工作台2转动带动开合装配模具5移动到下一工位进行下料。

[0092]

如图1、图15所示,下料工位设置有负压下料装置9,负压下料装置9包括取料管901、负压风机902、三通903、插板阀904,插板阀通过插板阀连接件908与三通相连通;插板阀连接件908的内部设置有储料腔905;储料腔905用于存储设定数量的成品件11。

[0093]

取料管901通过三通903分别与负压风机902、储料腔905相连通;三通903包括相互连通的一号端口918、二号端口919、三号端口920,一号端口918通过负压气体连接件906与负压风机902相连通;负压风机902选用负压旋涡风机,负压风机902在工作过程中持续运行,产生吸力吸取开合装配模具中的成品件;并且在吸力的作用下能够将装配设备组装过程中开合装配模具内残留的残渣废料全部吸走,将开合装配模具清理干净,负压取料及清理模具的方式省时高效,大大提高了工作效率。

[0094]

负压气体连接件906内设置有滤网907;滤网907的设置用于避免成品件在吸力的作用下被吸入到负压风机902内。

[0095]

二号端口919通过出料口连接件914与取料管901的出料口相连通;三号端口920与插板阀连接件内部的储料腔905相连通。

[0096]

如图16所示,插板阀904包括插板909,插板909设置于储料腔905的下方,插板909与插板阀开合气缸910相联接。插板阀开合气缸910启动其活塞杆伸出或缩回带动插板909水平移动挡住储料腔905的底部或打开储料腔905的底部。

[0097]

取料管901选用软管,取料管901的进料口位于旋转工作台2的上方。取料管901的进料口处通过进料口固定件913与取料管连接板911固定相连;取料管901的出料口处通过出料口连接件914与三通903的端口相连通。

[0098]

取料管连接板911与取料气缸912相联接,取料气缸912设置于取料气缸支撑件915上,取料气缸支撑件915设置于机架1上。取料气缸912启动其活塞杆伸出或缩回带动取料管连接板911升起或下移,进而带动取料管901的进料口向上升起远离位于旋转工作台2上的开合装配模具5或向下移动靠近开合装配模具5。

[0099]

取料气缸912带动取料软管连接板911上下移动;在旋转工作台2转动时,取料气缸912的活塞杆伸出,最大程度保证取料管901的进料口远离旋转工作台2,防止产生碰撞或者干涉。当需要取料的时候,取料气缸912的活塞杆缩回带动取料管901的进料口下落靠近位于旋转工作台上的开合装配模具5。

[0100]

下料工位的工作过程为:负压下料装置9工作时负压风机902持续运行,负压下料装置9初始状态下插板阀开合气缸910的活塞杆处于伸出状态,插板阀处于关闭状态,插板909位于插板阀连接件908内部的储料腔905的底部,将储料腔905关闭。

[0101]

如图13、图14所示,旋转工作台2转动带动开合装配模具5移动到下料工位对应的设置位置,开合装配模具5在此工位处的初始状态为开合装配模具5处于闭合状态,伸缩芯轴处于伸出状态,装饰环与螺母组合得到成品件,成品件套置于伸缩芯轴上;

[0102]

对成品件11进行下料时,首先开启开合装配模具5,伸缩气缸504带动伸缩芯轴505缩回,伸缩芯轴缩回避免在负压下料装置的取料管901的进料口移动靠近模具主体时与伸缩芯轴发生碰撞和干涉;两个开合气缸502分别带动两个模具主体501相背移动,打开开合装配模具;

[0103]

然后通过负压下料装置对成品件进行下料,取料气缸912启动其活塞杆缩回带动取料管连接板911下落,进而带动取料管901的进料口下落到靠近打开后的开合装配模具5;负压风机902持续工作通过负压气体连接件906连通三通903及取料管901,在负压风机902的作用下气体从取料管901的进口吸入将开合装配模具中的成品件11吸取到取料管901内,实现负压取料;负压气体连接件906处设置有滤网907,滤网907能够将成品件挡下来,避免成品件被吸到负压风机902内;在滤网907的阻隔作用下,成品件在其自身重力的作用下落到插板阀的插板909上面,成品件在插板阀连接件内的储料腔905内储存;

[0104]

成品件下料后,开合装配模具5在此工位处的结束状态为开合装配模具5处于打开状态,伸缩芯轴处于缩回状态,装饰环与螺母装配得到的成品件已通过负压下料。

[0105]

然后旋转工作台2转动带动开合装配模具5移动到第一工位—装饰环上料工位,开始下一个工作循环。

[0106]

为提高装配设备的工作效率,旋转工作台上可设置多个开合装配模具,以提高工作循环的节奏,提高装饰环与螺母的组装效率。

[0107]

使用者可根据实际工作情况定义插板阀开启一次的时间间隔,当储存够预先设定数量的成品件后,插板阀开合气缸910工作一次,带动插板阀904开合一次,插板阀开启时插板909在插板阀开合气缸的带动下离开储料腔的底部,储料腔打开的一瞬间负压气体漏气,漏气后存储在储料腔905内的成品件在其自身重力的作用下下落到位于插板阀连接件908下方的集料箱内,成品件落完后,插板阀904关闭。

[0108]

本发明的装配设备设置有负压下料装置,对成品件进行负压自动下料的同时能够将开合装配模具内残留的残渣废料全部吸走,将开合装配模具清理干净,负压下料的方式保证了将开合装配模具里的良品、不良品以及废料废渣全部吸走,避免开合装配模具内存在残留物影响装配设备进入下一次工作循环。

[0109]

因此本发明不需要在下料工位后设置额外的检测工位去检测开合装配模具内是否有废料废渣存在,也不需要在检测工位后设置相应的报警装置去提醒人工对开合装配模具进行清理或设置专门的清理机构对开合装配模具进行清理;因此本发明装配设备的四工位设置使得装饰环与螺母装配的工作节奏非常紧凑高效,负压下料装置对成品件下料后,装配设备紧接着进入下一次的工作循环,不需要经过额外的下料检测工位检测是否正常下料,也避免了人工手动清理开合装配模具造成的工作节奏的打断,也避免了额外设置清理工位通过清理机构专门对开合装配模具内的废料废渣进行清理,保证了本发明的装配设备高效工作。大大提高了本发明的装配设备的生产效率,实现生产效率翻倍。

[0110]

本发明的全自动管式渔轮卡座装饰环装配设备及方法与现有技术相比,具有以下优点:

[0111]

1)本发明的装配设备能实现装饰环自动上料、螺母自动上料、装饰环与螺母自动组装以及组装后对得到的成品件进行自动下料,全自动的装配过程大大提高了成品件的生产效率;传统的人工操作实现装配的过程费时费力,且生产效率不高,熟练工人每小时的成品件产量在300件左右;采用了本发明的装配设备转为自动化生产后,成品件的产量提高一倍,提高了生产效率的同时保证了成品件的生产质量,提高了成品率;节省了大量人力、时间,有效地降低了生产成本;

[0112]

2)本发明的装配设备设置有开合装配模具,装配时先将装饰环移动至指定位置,然后通过开合气缸带动模具主体移动去紧抱住装饰环,避免装饰环在加工、转运过程中因变形而无法放到模具内,且装饰环在上料到开合装配模具内时不会与模具发生碰撞,避免装饰环因碰撞受损,保证了成品件的质量;并且处于打开状态的开合装配模具的模具主体移动去抱紧装饰环的这个过程能够对装饰环进行尺寸的校正,校正过程省时高效,大大提高装配设备的生产效率;

[0113]

3)本发明的装配设备设置有负压下料装置,开合装配模具与负压下料装相配合能够实现负压自动下料,开合装配模具打开后负压下料装置对成品件进行负压下料,下料过程省时高效;并且负压下料在对成品件进行下料的同时将开合装配模具中的废料残渣一起全部吸走,下料的同时对开合装配模具进行了清理,无需人工清理模具,下料后装配设备紧接着进入下一个工作循环,大大提高了装配设备的生产效率。

[0114]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。