1.本实用新型涉及拉线装置技术领域,具体涉及一种与圆套机配合使用的拉线装置。

背景技术:

2.在起重吊装带生产时,需要用到丝线,丝线往往通过卷轴的形式存储,由于卷轴的直径较小,直接从卷轴处抻拉丝线使用很容易造成丝线间由于打卷发生相互缠绕。因此,在吊装带生产时需要预先丝线进行圆套,圆套机是一种用于生产起重吊装带的设备。现有的圆套机在使用的过程中,由于拉线速度较快,容易出现丝线打卷的现象,当拉线距离较长时,需要人工辅助拉线操作,另外对拉线的长度无法计算。

技术实现要素:

3.为克服现有技术中的上述不足,本实用新型提供一种能防止丝线打卷、节省人工且准确计量拉出丝线长度的与圆套机配合使用的拉线装置。

4.本实用新型的技术方案为:

5.一种与圆套机配合使用的拉线装置,包括放线机构、拉线机构、启动开关和控制单元,所述放线机构包括第一机架,所述第一机架处对称设置有若干线轴安放辊,各所述线轴安放辊与所述第一机架转动连接,各所述线轴安放辊与所述第一机架间均设置有刹车装置;

6.所述拉线机构包括第二机架、驱动电机和拉杆,所述第二机架的前、后方分别转动连接有驱动轴、从动轴,所述驱动轴、从动轴处均设置有第一转轮,所述驱动轴的端部设置有第二转轮,两所述第一转轮间设置有第一传动带,所述驱动电机与所述第二机架固定连接,所述驱动电机与所述第二转轮间设置有第二传动带,所述拉杆的上方对称设置有第三转轮,所述拉杆的下方设置有滑块,所述第二机架的上方设置有滑道,所述滑道处设置有与所述滑块适配的滑槽,所述拉杆与所述第一传动带连接,所述滑道的两端设置有防止所述拉杆脱出的限位块,位于前后方的所述限位块处分别设置有第一行程传感器、第二行程传感器;

7.所述刹车装置、驱动电机、第一行程传感器、第二行程传感器、启动开关分别与所述控制单元电性连接。

8.优选的是,该与圆套机配合使用的拉线装置还包括调速器,所述调速器与所述驱动电机电性连接,所述调速器用于调节所述驱动电机的转速。

9.在上述任一方案中优选的是,所述调速器为可控硅调速器或者自耦变压调速器。

10.在上述任一方案中优选的是,所述滑块处设置有滚轮。

11.在上述任一方案中优选的是,所述第一传动带为同步带。

12.在上述任一方案中优选的是,该与圆套机配合使用的拉线装置还包括张紧装置,所述张紧装置包括张紧轮、连杆,所述连杆的一端与所述第二机架铰接,所述张紧轮与所述

连杆的另一端转动连接,所述连杆与所述第二机架间设置有拉簧,所述张紧装置用于对所述第一传动带张紧。

13.在上述任一方案中优选的是,所述第一行程传感器、第二行程传感器为接触开关或者光电开关。

14.在上述任一方案中优选的是,所述控制单元的芯片为单片机或者plc可编程控制器。

15.在上述任一方案中优选的是,所述第三转轮的外周设置有束线器,所述束线器用于防止在拉线过程中丝线脱出。

16.在上述任一方案中优选的是,所述第一机架、第二机架的下方设置有脚轮,所述脚轮为万向脚轮或者福马轮。

17.本实用新型的与圆套机配合使用的拉线装置,具有能防止丝线打卷、节省人工且准确计量拉出丝线长度的有益效果。

附图说明

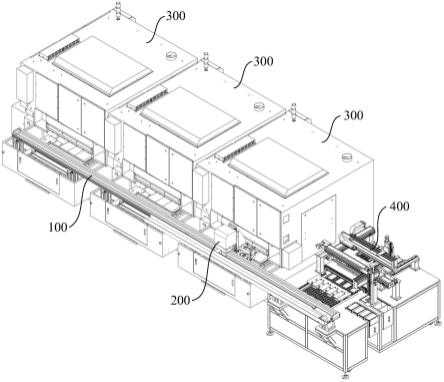

18.图1为本实用新型的一种与圆套机配合使用的拉线装置的一实施例的示意图。

19.图2为本实用新型的一种与圆套机配合使用的拉线装置的拉杆的一优选实施例的示意图。

20.图3为本实用新型的一种与圆套机配合使用的拉线装置的驱动电机与电源连接的示意图。

21.图4为本实用新型的一种与圆套机配合使用的拉线装置的电路连接示意图。

22.图中标号说明:

23.101-第一机架;102-刹车装置;103-摩擦盘;104-线轴安放辊;105-固定环;106-第一转轮;107-从动轴;108-第二行程传感器;109-限位块;110-第一传动带;111-滑道;112-第二机架;113-拉杆;114-第三转轮;116-第一行程传感器;117-驱动轴;118-第二转轮;119-第二传动带;120-驱动电机;121-滑块;122-连杆;123-拉簧;124-张紧轮;201-束线器;202-滚轮;203-滑槽。

具体实施方式

24.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.在本实用新型的描述中,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等,其所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,如出现术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.一种与圆套机配合使用的拉线装置,如图1-4所示,包括放线机构、拉线机构、启动开关和控制单元,所述放线机构包括第一机架101,所述第一机架101处对称设置有若干线

轴安放辊104,各所述线轴安放辊104与第一机架101转动连接,各所述线轴安放辊104与第一机架101间均设置有刹车装置102;所述拉线机构包括第二机架112、驱动电机120和拉杆113,所述第二机架112的前、后方分别转动连接有驱动轴117、从动轴107,所述驱动轴117、从动轴107处均设置有第一转轮106,所述驱动轴117的端部设置有第二转轮118,两所述第一转轮106间设置有第一传动带110,所述驱动电机120与第二机架112固定连接,所述驱动电机120与第二转轮118间设置有第二传动带119,所述拉杆113的上方对称设置有第三转轮114,所述拉杆113的下方设置有滑块121,所述第二机架112的上方设置有滑道111,所述滑道111处设置有与所述滑块121适配的滑槽203,所述拉杆113与第一传动带110连接,所述滑道111的两端设置有防止拉杆113脱出的限位块109,位于前后方的限位块109处分别设置有第一行程传感器116、第二行程传感器108;所述刹车装置102、驱动电机120、第一行程传感器116、第二行程传感器108、启动开关分别与所述控制单元电性连接。

27.在本实施例中,所述第一机架101处设置轴座,各线轴安放辊104经轴承与第一机架101转动连接。第一机架101左右两侧的线轴安放辊104的数量,可根据需要编织的线绳的丝线股数进行设置。若需要编织的线绳需要3股丝线则左右两侧的线轴安放辊104的数量设置至少3个。为了防止线轴安放于线轴安放辊104时线轴脱落或与线轴安放辊104发生相对转动,各线轴安放辊104处设置固定环105,所述固定环105处设置有螺孔,在使用,固定螺钉穿过所述螺孔,并旋入线轴边缘处的螺纹孔内,从而可实现线轴与线轴安放辊104的相对固定。

28.各所述线轴安放辊104与第一机架101间设置的刹车装置102,在人工拉线时使线轴安放辊104与第一机架101间停止转动,从而丝线可被抻拉的更直。具体的,各线轴安放辊104的端部设置有摩擦盘103,刹车装置102通过控制各摩擦盘103实现对各线轴安放辊104的转动进行控制。其中,刹车装置102可选用市场上的dbf系列的空压蝶式制动器,dbf系列的空压蝶式制动器作为现有技术,在此不做过多的描述。在具体的设置时,空气压缩机的压缩空气经电磁开关、分配器传至各刹车装置102处,所述电磁开关用于控制对各刹车装置102的供气进行控制。

29.第二机架112的长度可根据生产需要进行选择,第二机架112的前、后方分别设置有轴座,设置于第二机架112前、后方的驱动轴117、从动轴107,分别通过轴承与第二机架112转动连接。拉杆113用于将线轴处的丝线拉出。拉杆113的下方设置有滑块121,第二机架112的上方设置有滑道111,滑道111处设置有与所述滑块121适配的滑槽203。拉杆113可沿沿滑道111滑动。

30.驱动轴117、从动轴107处均设置有第一转轮106,驱动轴117的端部设置有第二转轮118,驱动电机120与第二转轮118间设置有第二传动带119,驱动电机120用于为驱动轴117提供动力。两所述第一转轮106间设置有第一传动带110。在组装时,将拉杆113处的滑块121置于滑槽203内,并将拉杆113与第一传动带110固定连接,因此,可实现将驱动电机120的回转运动转化为拉杆113沿滑道111的直线运动。

31.第三转轮114与拉杆113转动连接。使用时,将丝线与圆套撑杆固定,将丝线绕于第三转轮114处。随着丝线的拉出,在丝线的带动下第三转轮114与拉杆113发生相对转动,对称设置于拉杆113上方的第三转轮114起到降低摩擦力的作用。

32.滑道111的两端设置的限位块109防止拉杆113脱出。前后方的限位块109处分别设

置的第一行程传感器116、第二行程传感器108用于检测拉杆113,所述控制单元根据第一行程传感器116、第二行程传感器108的信号反馈,向驱动电机120发出关闭信号。其中,所述第一行程传感器116、第二行程传感器108为接触开关或者光电开关。

33.所述刹车装置102、驱动电机120、第一行程传感器116、第二行程传感器108、启动开关分别与所述控制单元电性连接。具体的,在刹车装置102与所述控制单元连接时,所述电磁开关与所述控制单元电性连接,所述控制单元通过对电磁开关的控制实现对刹车装置102的控制。驱动电机120通过第一继电器、第二继电器与电源并联,所述控制单元通过对所述第一继电器、第二继电器开闭的控制实现驱动电机120的正反转。其中,所述第一继电器、第二继电器选用双控继电器。所述启动开关设置两个且分别设置于第二机架112的前、后方的位置,以便于作业人员操作,其中所述启动开关可选用按钮式开关或者脚踏式开关。

34.具体的,在初次操作时,按下启动开关,所述控制单元向所述第一继电器提供高电平、向所述电磁开关提供低电平,所述驱动电机120反转、刹车装置102放松。第一传动带110带动拉杆113向第二机架112的后方移动,所述控制单元在收到第二行程传感器108的触发信号后,所述控制单元向所述第一继电器、电磁开关提供低电平,驱动电机120停止转动、刹车装置102放松。

35.当位于第二机架112后方的工人完成操作后,按下启动开关,所述控制单元向所述第二继电器提供高电平、向所述电磁开关提供低电平,所述驱动电机120正转,第一传动带110带动拉杆113,拉杆113携带丝线向第二机架112的前方移动,所述控制单元在收到第一行程传感器116的触发信号后,所述控制单元向所述第二继电器提供低电平、向电磁开关提供高电平,驱动电机120停止转动、刹车装置102锁紧,第二机架112前方的工人将丝线卸下并拉直后放入圆套撑杆处。

36.当位于第二机架112前方的工人完成操作后,按下启动开关,所述控制单元执行初次操作时的程序。

37.在拉线的过程中,拉杆113的行程始终一致,通过统计驱动电机120正转执行的次数,可表征拉出丝线的总长度,因此可实现圆套长度的准确计算。其中,拉出丝线的长度值可通过显示单元进行显示。

38.可以理解的是,所述控制单元控制的控制功能是依赖于所述控制单元硬件本身及安装于所述控制单元内的程序实现的。其中,所述控制单元的芯片可选用单片机或者plc可编程控制器。

39.在本实施例中,该与圆套机配合使用的拉线装置还包括调速器,所述调速器与所述驱动电机120电性连接,所述调速器用于调节驱动电机120的转速。通过调速器可实现对驱动电机120转速的调节,在实际使用时,可根据丝线的粗细调整驱动电机120的转速,从而防止丝线较粗时,驱动电机120的载荷过大。其中,所述调速器可选用可控硅调速器或自耦变压调速器。

40.在本实施例中,所述滑块121处设置有滚轮202。通过滚轮202将滑块121与滑槽203间的滑动摩擦转化为滚动摩擦,因此,可减小滑块121与滑槽203间的摩擦力,防止在使用时,第一传动带110与第一转轮106间发生打滑。

41.在本实施例中,所述第一传动带110为同步带。同步带可防止工作时,第一传动带110与两第一转轮106间发生打滑的现象,既保证了工作效率,同时也防止对丝线长度的计

量产生误差。

42.在本实施例中,该与圆套机配合使用的拉线装置还包括张紧装置,所述张紧装置包括张紧轮124、连杆122,所述连杆122的一端与第二机架112铰接,所述张紧轮124与连杆122的另一端转动连接,所述连杆122与第二机架112间设置有拉簧123,所述张紧装置用于对第一传动带110张紧。通过所述张紧装置使第一传动带110始终保持紧绷状态,从而提升了第一传动带110与两第一转轮106间的摩擦力,防止在使用时第一传动带110与两第一转轮106间发生相对滑动。

43.在本实施例中,所述第三转轮114的外周设置有束线器201,所述束线器201用于防止在拉线过程中线脱出。束线器201可由金属丝弯折而成,其中,束线器201底部的金属丝与第三转轮114的凹面所在的平面共面、束线器201竖直方向上的金属丝间距以第三转轮114直径的1-1.5倍为宜。在拉线的过程中,丝线在束线器201的约束及丝线自身的重力作用下始终贴于第三转轮114的凹陷处。

44.在实施例中,所述第一机架101、第二机架112的下方设置有脚轮,通过脚轮便于根据生产的需要调整第一机架101、第二机架112的位置,其中,所述脚轮可选用带有刹车功能的万向脚轮或者福马轮。

45.以上所述实施例,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不仅限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围之内,根据本实用新型的技术方案及其实用新型构思加以等同替换或者改变,都应该覆盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。