1.本技术涉及环保设备领域,尤其是涉及一种双系统联用的脱硝工艺装置。

背景技术:

2.目前,全球面临的三大环境问题包括:温室效应、酸性降水和臭氧层破坏;在造成上述大气环境问题的污染物中,no

x

占据了非常重要的比例,足见其对自然界的影响之大。no

x

既是硝酸型酸雨的基础,又是形成光化学烟雾、破坏臭氧层的主要物质之一,具有很强的毒性,对人体、环境和生态的危害以及对社会经济的破坏都很大。

3.烟气脱硝,是指把已生成的no

x

还原为n2,从而脱除烟气中的no

x

,烟气脱硝技术主要有干法和湿法两种。其中干法脱硝工艺包括选择性非催化还原法sncr、选择性催化还原法scr;而湿法脱硝工艺主要是臭氧氧化吸收法。与湿法相比,干法技术的主要优点是:基本投资低,设备及工艺过程简单,脱除no

x

的效率也较高,无废水和废弃物处理,不易造成二次污染。在众多的脱硝工艺中,选择性催化还原法scr是脱硝效率最高,可达80%~90%,已成为目前最成熟的脱硝技术。

4.目前国内多个省及地区制定了较严格的no

x

排放标准,要求脱硝效率需要达到97%~99.5%之高,对氨逃逸指标要求也越来越严格,传统的脱硝技术已不再能满足新标准。

技术实现要素:

5.为了解决以上技术问题,本技术提供了一种双系统联用的脱硝工艺装置,本技术的技术问题是通过以下技术方案实现的:一种双系统联用的脱硝工艺装置,沿烟气流方向依次包括高效换热系统、主管道、sncr脱硝a塔和scr脱硝b塔;所述sncr脱硝a塔沿气流方向包括混合第一区、混合第二区和混合第三区;所述主管道和所述sncr脱硝a塔之间分流为一级管道、二级管道和三级管道,所述一级管道与空气混合管道和天然气管道并联后接入混合第一区;所述二级管道接入混合第二区;所述三级管道接入混合第三区;在二级管道和三级管道上设置三流体系统;所述scr脱硝b塔沿气流方向包括混合第四区、混合第五区和scr反应区,所述scr脱硝b塔终端与烟气进出系统连接。

6.进一步地,所述高效换热系统沿烟气流动方向依次包括烟气分配b管道、换热设备和烟气分配a管道,所述烟气分配a管道后接主管道。

7.进一步地,所述二级管道和三级管道包括初始共用的分支管道,所述分支管道上设置三流体喷枪,所述三流体喷枪用于给二级管道和三级管道同时喷淋;所述一级管道上设置比例调节一阀,所述二级管道上设置比例调节二阀,所述三级管道上设置手动调节三阀。

8.进一步地,所述空气混合管道上沿空气流动方向依次设置高压鼓风机、手动调节一阀和比例调节阀。

9.进一步地,所述天然气管道上沿天然气进气方向依次设置燃气总阀、手动燃气阀、燃气电磁阀和空燃比例阀;所述天然气管道尾部安装加热烧嘴,所述加热烧嘴置于sncr脱

硝a塔的混合第一区,所述空气混合管道与加热烧嘴连通。

10.进一步地,所述混合第二区与二级管道的连通空间为环形a腔体;所述混合第三区与三级管道的连通空间为环形b腔体,所述环形a腔体内设置旋流片,所述混合第三区外接高温烟气管道。

11.进一步地,所述混合第四区内设伞形出口和备用检测a口,所述混合第四区底部为均化a层;所述混合第五区内设催化剂初始烟温检测口,底部为均化b层。进一步地,所述scr反应区沿气流方向依次包括第一层催化剂、第二层催化剂、第三层催化剂和备用层催化剂;所述scr反应区外部包裹保温b层,所述scr反应区通过固定支架连接于烟气进出系统。

12.进一步地,所述三流体系统包括压缩空气系统、还原剂粗调系统和还原剂精调系统,所述压缩空气系统包括连接于三流体喷枪的压缩空气管道,在压缩空气管道上沿进气方向在管道依次设置空压手动球阀、气源三联件和手动调节针阀。

13.综上所述,本技术具有如下有益效果:

14.本技术采用sncr与scr复合脱硝设备联用,具有节能显著、脱硝效率高、氨逃逸低、便于检测、烟气零逃逸更环保、安装维修检测工艺性好的优点。

附图说明

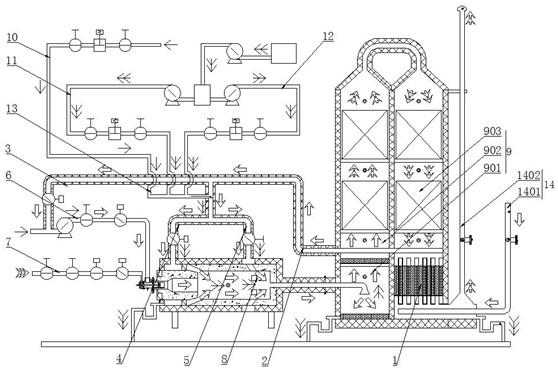

15.图1为本技术脱硝工艺装置示意图;

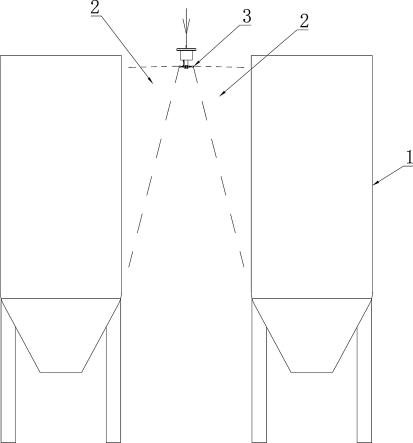

16.图2为本技术三级烟气系统示意图;

17.图3为sncr脱硝a塔结构示意图;

18.图4为scr多功能脱硝b塔结构示意图;

19.图5为三流体喷枪系统示意图。

20.附图标记说明:

21.1、高效换热系统;101、烟气分配a管道;102、换热设备;103、烟气分配b管道;

22.2、主管道;201、分支管道;

23.3、一级管道;301、比例调节一阀;

24.4、二级管道;401、比例调节二阀;

25.5、三级管道;501、手动调节三阀;

26.6、空气混合管道;601、高压鼓风机;602、手动调节一阀;603、比例调节阀;

27.7、天然气管道;701、燃气总阀;702、手动燃气阀;703、燃气电磁阀;704、空燃比例阀;705、加热烧嘴;

28.8、sncr脱硝a塔;801、混合第一区;802、混合第二区;803、混合第三区;804、环形a腔体;805、环形b腔体;806、旋流片;807、二级烟气出口; 808、三级烟气出口;809、保温a层;810、高温烟气管道;

29.9、scr脱硝b塔;

30.901、混合第四区;9011、均化a层;9012、伞形出口;9013、备用检测a口;

31.902、混合第五区;9021、均化b层;9022、催化剂初始烟温检测口;

32.903、scr反应区;9031、第一层催化剂;9032、第二层催化剂;9033、第三层催化剂;9034、备用层催化剂;9035、保温b层;9036、固定支架;

33.10、压缩空气系统;1001、空压手动球阀;1002、气源三联件;1003、手动调节针阀;

1004、压缩空气管道;

34.11、还原剂粗调系统;1101、脱销剂大桶;1102、补氨泵;1103、脱销剂小桶;1104、喷氨a泵;1105、脱销剂a管道;1106、粗调球阀;1107、粗调稳压阀;1108、手动粗调针阀;

35.12、还原剂精调系统;1201、喷氨b泵;1202、脱销剂b管道;1203、精调球阀;1204、精调稳压阀;1205、手动精调针阀;

36.13、三流体喷枪。

37.14、烟气进出系统;1401、进气管;1402、排气管。

具体实施方式

38.以下结合附图对本技术进行进一步的详细说明。参考图1-5,一种双系统联用的脱硝工艺装置,其中流体流动方向示意图参考图1:

39.空心单箭头为通入催化剂之前的烟气流向;

40.实心双箭头为还原剂流向;

41.空心双箭头为经过催化后的烟气流向;

42.空心三箭头为天然气流向;

43.实心三箭头为冷凝水流向。

44.本技术的双系统联用的脱硝工艺装置沿烟气流方向依次包括高效换热系统1、主管道2、sncr脱硝a塔8和scr脱硝b塔9;所述sncr脱硝a塔8沿气流方向包括混合第一区801、混合第二区802和混合第三区803;所述主管道2和所述sncr脱硝a塔8之间分流为一级管道3、二级管道4和三级管道5,所述一级管道3与空气混合管道6和天然气管道7并联后接入混合第一区801;所述二级管道4接入混合第二区802;所述三级管道5接入混合第三区803;在二级管道4和三级管道5上设置三流体系统;所述scr脱硝b塔9沿气流方向包括混合第四区901、混合第五区902和scr反应区903,所述scr脱硝b塔9终端与烟气进出系统14连接。

45.所述烟气进出系统14包括进气管1401和排气管1402,两条管路均位于scr脱硝b塔9的同一侧。

46.所述高效换热系统1沿烟气流动方向依次包括烟气分配b管道103、换热设备102和烟气分配a管道101,所述烟气分配a管道101后接主管道2。

47.参考图2,所述二级管道4和三级管道5包括初始共用的分支管道201,所述分支管道201上设置三流体喷枪13,所述三流体喷枪13用于给二级管道4和三级管道5同时喷淋;所述一级管道3上设置比例调节一阀301,所述二级管道4上设置比例调节二阀401,所述三级管道5上设置手动调节三阀501。

48.所述空气混合管道6上沿空气流动方向依次设置高压鼓风机601、手动调节一阀602和比例调节阀603。

49.所述天然气管道7上沿天然气进气方向依次设置燃气总阀701、手动燃气阀702、燃气电磁阀703和空燃比例阀704;所述天然气管道7尾部安装加热烧嘴705,所述加热烧嘴705置于sncr脱硝a塔8的混合第一区801,所述空气混合管道6与加热烧嘴705连通。

50.参考图3,sncr脱硝a塔8外部设置保温a层809,混合第一区801为一级烟气、空气和天然气的燃烧空间,所述混合第二区802与二级管道4的连通空间为环形a腔体804;混合第一区801的气体由二级烟气出口807进入混合第二区802,混合第二区802内部气体包括混合

第一区801燃烧产生的高温烟气、二级烟气及气态脱硝还原剂。

51.所述混合第三区803与三级管道5的连通空间为环形b腔体805,所述环形b腔体805与混合第三区803之间通过三级烟气出口808连通,所述环形a腔体804内设置旋流片806,所述混合第三区803外接高温烟气管道810。

52.参考图4,所述混合第四区901内设伞形出口9012和备用检测a口9013,所述混合第四区901底部为均化a层9011;所述混合第五区902内设催化剂初始烟温检测口9022,底部为均化b层9021。

53.所述scr反应区903沿气流方向依次包括第一层催化剂9031、第二层催化剂9032、第三层催化剂9033和备用层催化剂9034;所述scr反应区903外部包裹保温b层9035,所述scr反应区903通过固定支架9036连接于烟气进出系统14。

54.参考图5,所述三流体系统包括压缩空气系统10、还原剂粗调系统11和还原剂精调系统12,所述压缩空气系统10包括连接于三流体喷枪13的压缩空气管道1004,在压缩空气管道1004上沿进气方向在管道依次设置空压手动球阀1001、气源三联件1002和手动调节针阀1003。

55.所述还原剂粗调系统11包括还原剂总管路和脱销剂a管道1105,所述还原剂总管路依次设置脱销剂大桶1101、补氨泵1102和脱销剂小桶1103,所述脱销剂小桶1103后接喷氨a泵1104和脱销剂a管道1105,所述脱销剂a管道1105上沿流体方向设置粗调球阀1106、粗调稳压阀1107和手动粗调针阀1108;所述脱销剂a管道1105终端汇入三流体喷枪13。

56.所述还原剂精调系统12包括喷氨b泵1201和脱销剂b管道1202,所述喷氨b泵1201与脱销剂小桶1103连接,所述脱销剂b管道1202上沿流体方向设置精调球阀1203、精调稳压阀1204和手动精调针阀1205;所述脱销剂b管道1202终端汇入三流体喷枪13。

57.所述环形a腔体804底部,混合第四区901和高效换热系统1底部均设置冷凝水u型管,用于排出系统内产生的冷凝水汽。

58.本技术在sncr脱硝a塔8、scr脱硝b塔9内设置多个测控系统,如:烟气温度测控系统、烟气成分测量系统、烟气流量控制系统、脱硝还原剂控制系统。

59.烟气温度测控系统包括sncr反应区烟温测控、催化剂初始烟温测控、催化剂末端烟温测控、烟气达标排放温度测量、初始烟气温度测量和多个备用口温度测量;

60.烟气成分测量系统由初始烟气成分测量、烟气达标排放成分测量组成;

61.烟气流量控制系统由初始烟气流量测量、烟气达标排放流量测量组成;

62.脱硝还原剂控制系统由脱硝还原剂粗调控制、脱硝还原剂精调控制、脱硝还原剂计量控制组成。

63.以上测控系统根据实际情况需要选择性安装使用。

64.本实用新型的工作原理为:预处理的烟气经进气管1401进入高效换热系统1后烟气温度进一步升高,烟气分成三级,其中由三流体喷枪13喷出的雾状脱硝液与烟气混合形成二、三级烟气。一级烟气经过加热烧嘴705实现低氮燃烧,杜绝在给烟气的加热过程中产生较多的no

x

,一、二级烟气在混合第二区802完成烟气的sncr脱硝处理,降低烟气nox的初始浓度10%~20%,为下一步脱硝处理降低难度。

65.一、二、三级烟气汇合进行多次混合,均化后进入scr脱硝b塔9进行催化脱硝后经排气管1402达标排出。其中进气管1401上的检测装置测得的烟气参数(流量、烟温、no

x

的浓

度)来计算并控制脱硝还原剂粗调系统11的用量达到理伦用量的90%~95%,并严格控制不过量,同时排气管1402上的检测装置测得的烟气温度和烟气参数(流量、no

x

的浓度、nh3的浓度)来计算并控制脱硝还原剂精调系统12的用量在正常范围内。

66.以上为本技术的较佳实施例,本技术不限于上述实施的结构,可以有多种变形,也不限于上述的应用领域,可以在更多相似的领域应用,总之,在不脱离本技术的设计思路、机械结构形式、智能驱动控制方式的所有改进和变化,均属于本技术的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。