1.本实用新型涉及车模型装配技术领域,尤其涉及一种车模型用自动入轮打轴设备。

背景技术:

2.汽车模型产品的设计开发是以真车为参照物进行结构设计,各个零部件制造出来后,需要将不同部件组装在一起。汽车模型的车轮组装涉及轮胎、轮芯和轮轴三个主要部件,装配时是将轮芯套入轮胎内,并将轮轴垂直打入轮芯中央固定。然而,目前实现上述轮胎、轮芯和轮轴的装配过程,需要工人借助供具手工完成,生产效率极低,工人的工作强度极大,而且工人长时间枯燥地重复同一工作,容易导致疲劳。

技术实现要素:

3.基于此,本实用新型的目的在于,提供一种汽车模型用自动入轮打轴设备,以实现自动入轮打轴,大大提高生产效率。

4.一种汽车模型用自动入轮打轴设备,包括:

5.主机架1、水平入轮槽2、轮胎进料机构3、轮芯进料机构4、入轮机构5、车轮推进机构6、打轴机构7和轮轴进料机构8;

6.所述水平入轮槽2固定于所述主机架1顶部,所述轮胎进料机构3位于所述水平入轮槽2的上游,所述入轮机构5位于所述水平入轮槽2的两侧,轮胎依次经所述轮胎进料机构3和所述入轮机构5移至所述水平入轮槽2上;

7.所述轮芯进料机构4位于靠近所述水平入轮槽2上游的位置,所述轮芯进料机构4夹持轮芯并装入所述水平入轮槽2上的轮胎内,再所述入轮机构5的按压作用固定在轮胎内,组装成车轮;

8.所述车轮推进机构6和所述打轴机构7位于所述水平入轮槽2的下游,所述车轮推进机构6将所述水平入轮槽2上的车轮移至所述打轴机构7;

9.所述轮轴进料机构8位于所述打轴机构7的上游;所述打轴机构7将所述轮轴进料机构8上的轮轴插入车轮的轮芯,组装成带轴车轮。

10.相较于现有技术,本实用新型所述的汽车模型用自动入轮打轴设备通过设置水平入轮槽2、轮胎进料机构3、轮芯进料机构4、入轮机构5、车轮推进机构6、轮轴进料机构8、打轴机构7,依次将轮胎与轮芯组装成车轮,再将车轮与轮轴组装成带轴车轮,不需要人工操作,实现全机械化生产,生产效率提高显著300%,极大地改善工人作业条件。

11.进一步地,所述轮胎进料机构3包括轮胎供料装置30和轮胎进料装置32,所述轮胎供料装置30和所述轮胎进料装置32位于所述水平入轮槽2的上游,所述轮胎供料装置30上的轮胎经所述轮胎进料装置32移至第一定点位置;

12.所述轮芯进料机构4包括轮芯供料装置40、轮芯推进装置42和轮芯进料装置44,所述轮芯供料装置40、所述轮芯推进装置42和所述轮芯进料装置44位于靠近所述水平入轮槽

2上游的位置,所述轮芯推进装置42将所述轮芯供料装置40上的轮芯移至第二定点位置;

13.所述入轮机构5包括入轮推进装置50和压轮装置52,所述入轮推进装置50和所述压轮装置52分别位于所述水平入轮槽2的两侧,所述入轮推进装置50将所述第一定点位置上的轮胎移至所述水平入轮槽2上的第三定点位置;所述轮芯进料装置44夹持移至所述第二定点位置上的轮芯,并将其装入所述第三定点位置的轮胎内,再经所述压轮装置52的按压作用固定在轮胎内,组装成车轮;

14.所述车轮推进机构6包括分料装置60和车轮推进装置62,所述打轴机构7包括压轴装置70;所述分料装置60位于所述水平入轮槽2末端,所述车轮推进装置62和所述压轴装置70位于所述分料装置60的下游,所述入轮推进装置50将所述水平入轮槽2上的车轮移至所述分料装置60,车轮经所述分料装置60移至所述车轮推进装置62,再经所述车轮推进装置62移至所述压轴装置70的第四定点位置;

15.所述轮轴进料机构8包括轮轴供料装置80和轮轴进料装置82,所述轮轴进料装置82和所述轮轴供料装置80位于所述压轴装置70的上游,所述轮轴进料装置82将所述轮轴供料装置80上的轮轴移至第五定点位置,所述压轴装置70通过所述轮轴进料装置82将所述第五定点位置的轮轴插入位于所述第四定点位置的车轮轮芯中央,组装成带轴车轮。

16.进一步地,所述轮轴进料装置82包括轮轴承载单元820;所述轮轴承载单元820包括轮轴进料支架8201、轮轴旋转气缸8202和轮轴夹持组件8203;所述轮轴进料支架8201固定在所述主机架1上,所述轮轴旋转气缸8202固定于所述轮轴进料支8201上,且所述轮轴旋转气缸8202的转盘朝上;所述夹持组件8203设于所述轮轴旋转气缸8202的转盘上;

17.所述轮轴夹持组件8203包括旋转板8203a、两第一卡合夹块8203d、两第二卡合夹块8203e、两固定夹块8203g、滑板推进气缸8203h和两复位弹簧8203i;

18.所述旋转板8203a固定于所述轮轴旋转气缸8202的转盘上;两所述轮轴推进滑板8203c分别与所述旋转板8203a滑动连接;

19.两所述第一卡合夹块8203d设有开口朝上并延伸至相对两侧的第一卡合凹槽,两所述第一卡合夹块8203d底部两侧分别设有弹簧;两所述第一卡合夹块8203d通过所述弹簧分别固定于两所述轮轴推进滑板8203c的相对位置;

20.两所述第二卡合夹块8203e设有开口朝下并延伸至相对两侧的第二卡合凹槽,两所述第二卡合夹块8203e分别固定于两所述轮轴推进滑板8203c上,且两所述第二卡合凹槽分别卡合两所述第一卡合凹槽,两所述第二卡合夹块8203e的顶部分别设有至少一延伸至一侧边缘位置并朝向所述压轴结构的轮轴凹槽8203f;

21.两所述固定夹块8203g相向而设并分别固定于两所述第二卡合夹块8203e上;

22.两所述复位弹簧8203i的一端固定于所述旋转板8203a上,其另一端分别固定于两所述轮轴推进滑板8203c上。

23.进一步地,所述轮轴供料装置80包括轮轴供料槽800和轮轴振动前进部802;

24.所述轮轴供料槽800上设有至少一正对所述第二卡合夹块8203e顶部上的轮轴凹槽8203f的轮轴通道,形成至少一轮轴从所述轮轴供料槽800移至所述轮轴承载单元820的轮轴进料通道;

25.所述轮轴振动前进部802设于所述轮轴供料槽800底部,使所述轮轴供料槽800中的轮轴向所述轮轴进料装置82的方向移动。

26.进一步地,所述轮轴进料装置82还包括轮轴限位单元822,所述轮轴限位单元822包括轮轴限位支架8220、轮轴阻拦组件8222、夹块按压组件8224和轮轴感应器;

27.所述轮轴限位支架8220固定于所述主机架1顶部,并位于所述轮轴供料槽800一侧;

28.所述轮轴阻拦组件8222包括轮轴阻拦气缸8222a和阻拦块8222b,所述轮轴阻拦气缸8222a固定于所述轮轴限位支架8220上,且所述轮轴阻拦气缸8222a的顶杆朝下,所述阻拦块8222b与所述轮轴阻拦气缸8222a的顶杆固定连接,使所述阻拦块8222b位于所述轮轴供料槽800末端的正上方,所述阻拦块8222b底部设有与所述轮轴供料槽800上的所述轮轴通道相对的凸起,所述轮轴阻拦气缸8222a将所述阻拦块8222b向下推进,使所述凸起伸入所述轮轴通道内,阻拦所述轮轴向前移动;

29.所述夹块按压组件8224包括夹块按压气缸8224a和按压顶块8224b,所述夹块按压气缸8224a固定于所述轮轴限位支架8220上,且所述夹块按压气缸8224a的顶杆朝下;所述按压顶块8224b与所述夹块按压气缸8224a的顶杆固定连接,使所述按压顶块8224b位于靠近所述轮轴供料槽800的所述第一卡合夹块8203d的正上方;

30.所述轮轴感应器与所述夹块按压气缸8224a沿轮轴移动至所述第二卡合压块的移动方向并列设置,所述轮轴感应器分别与所述轮轴阻拦气缸8222a和所述夹块按压气缸8224a电连接,所述轮轴感应器探测到进入所述第二卡合夹块8203e顶部轮轴凹槽8203f的轮轴,控制所述夹块按压气缸8224a向下推进所述按压顶块8224b,从而按压所述第一卡合夹块8203d,使轮轴通过所述轮轴进料通道进入所述第二卡合夹块8203e,所述轮轴感应器探测到轮轴完成进入所述第二卡合夹块8203e后,控制松开所述按压顶块8224b,并控制所述轮轴阻拦气缸8222a向下推挤所述阻拦块8222b。

31.进一步地,所述分料装置60包括分料支架600、分料旋转气缸602、送料杆604、送料件606和固定盖608;

32.所述分料支架600位于所述水平入轮槽2的末端并固定于所述主机架1顶部,所述分料旋转气缸602水平固定于所述分料支架600的一侧,且所述分料旋转气缸602的转盘垂直于所述主机架1顶面;

33.所述送料杆604的一端固定于所述分料旋转气缸602的转盘上,另一端与所述送料件606固定;

34.所述送料件606位于所述水平入轮槽2末端,所述送料件606上设有延伸至相对的两侧的边缘位置的并对准所述水平入轮槽2的凹槽,为车轮接料槽606a;所述车轮接料槽606a开口向上,且其宽度大于所述车轮的外径;所述固定盖608可拆卸地盖在所述车轮接料槽606a顶部。

35.进一步地,所述压轴装置70包括压轴支架700、垂直固定板702、水平固定板704、压轴单元710和车轮定位单元712;

36.所述压轴支架700固定于所述主机架1顶部,所述垂直固定板702垂直固定于所述压轴支架700上,所述垂直固定板702靠近所述轮轴进料装置82的一侧水平设置一开口朝上的车轮进料槽706,所述车轮进料槽706的宽度大于所述车轮的厚度,所述车轮进料槽706的末端连接有一开口朝上并往下倾斜的带轴车轮下料槽708;

37.所述水平固定板704水平设置在所述垂直固定板702顶部;

38.所述压轴单元710包括一压轴气缸7106、两推进板移动滑轨7102、两推进板移动滑块7104、一推进板512和一推进顶块;

39.所述压轴气缸7106水平设置在所述水平固定板704上,使所述压轴气缸7106的顶杆朝向所述轮轴进料装置82;

40.两所述推进板移动滑块7104分别固定于所述水平固定板704上并分别所述压轴气缸7106两侧;两所述推进板移动滑轨7102分别滑动连接于两所述推进板移动滑块7104,且两所述推进板移动滑轨7102与所述压轴气缸7106的顶杆平行;

41.所述推进板512呈t形,其上部分别与所述压轴气缸7106的顶杆和两所述推进板移动滑轨7102的一端固定连接;所述推进顶块固定于所述推进板512下部靠近所述压轴气缸7106的一侧,所述推进顶块伸入所述轮轴进料装置82并与所述轮轴进料装置82抵接;

42.所述车轮定位单元712包括车轮定位气缸7122、车轮限位板和车轮感应器,所述车轮定位气缸7122固定于所述压轴气缸7106一侧,所述车轮定位气缸7122的顶杆朝向所述车轮进料槽706;

43.所述车轮限位板一侧的边缘位置设有至少一限位凹槽,所述车轮限位板与所述车轮定位气缸7122的顶杆固定连接,并紧贴所述车轮进料槽706外侧,且所述限位凹槽朝下;所述车轮感应器设于所述车轮定位气缸7122底部,并与所述车轮定位气缸7122电连接。

44.进一步地,所述车轮推进装置62包括车轮推进支架620、车轮推进气缸622和车轮推进顶杆624,所述车轮推进支架620固定于主机架1顶部,所述车轮推进气缸622设于所述车轮推进支架620上,且所述车轮推进气缸622的顶杆背向所述压轴装置70,所述车轮推进顶杆624分为连接部604a和推进部604b,所述连接部604a与推进部604b垂直;所述车轮推进气缸622的顶杆与所述连接部固定连接,所述推进部604b穿过所述分料装置60的车轮接料槽606a,伸入所述压轴装置70的车轮进料槽706内,并沿所述车轮进料槽706滑动。

45.进一步地,所述轮胎进料装置32包括轮胎进料支架320、轮胎进料气缸322、轮胎接料件滑轨324、轮胎接料件滑杆326、轮胎接料件328、第一滑动限位板321和第二滑动限位板323;

46.所述轮胎进料支架320固定于所述主机架1顶部,所述轮胎进料气缸322固定于所述轮胎进料支架320顶部,所述轮胎进料气缸322的推杆垂直于所述水平入轮槽2,所述轮胎接料件滑轨324设于所述轮胎进料气缸322的顶部并与所述轮胎进料气缸322的顶杆平行;

47.所述轮胎接料件滑杆326分为滑动部和顶杆连接部,所述滑动部与所述顶杆连接部垂直,所述滑动部滑动连接于所述轮胎接料件滑轨324上,所述顶杆连接部朝下并与所述轮胎进料气缸322的顶杆连接,使所述轮胎进料气缸322的顶杆向前推进带动所述轮胎接料件滑杆326向前移动;

48.所述轮胎接料件328上设有一延伸至两侧边缘位置的轮胎凹槽328a,所述轮胎凹槽328a的宽度大于轮胎的宽度,所述轮胎接料件328固定于所述轮胎接料件滑杆326顶部,使所述轮胎凹槽328a的中轴线与所述水平入轮槽2的中轴线平行;

49.所述第一滑动限位板321固定于所述轮胎进料气缸322背向其顶杆的一侧,所述第二滑动限位板323分为轮胎接料件连接部323a和接料件滑动限位部323b,所述轮胎接料件连接部323a与所述接料件滑动限位部323b垂直,所述轮胎接料件连接部323a与所述轮胎接料件328固定连接,所述接料件滑动限位部323b朝下并卡设在所述第一滑动限位板321背向

所述轮胎进料气缸322的一侧。

50.进一步地,所述轮胎供料装置30包括轮胎供料槽300和轮胎振动前进部302;

51.所述轮胎供料槽300上设有一对准所述轮胎接料件328的轮胎通道,形成一轮胎从所述轮胎供料装置30移至所述轮胎推进机构的轮胎移动通道;所述轮胎振动前进部302设于所述轮胎供料槽300底部,使所述轮胎供料槽300中的轮胎向所述轮胎进料装置32的方向移动。

52.进一步地,所述轮芯进料装置44包括轮芯进料支架440、轮芯进料支撑板441、升降板443、平移板445、升降气缸446、平移气缸447和轮芯夹持单元;

53.所述轮芯进料支架440固定于所述主机架1上并位于所述水平入轮槽2上游,所述轮芯进料支撑板441垂直固定于所述轮芯进料支架440上;

54.所述升降板的一侧面与所述轮芯进料支撑板441滑动连接,并沿所述轮芯进料支撑板441的垂直方向移动;

55.所述升降气缸446设于所述轮芯进料支撑板441上,并与所述升降板443同侧,所述升降气缸446的顶杆与所述升降板443固定连接;

56.所述平移板的一侧面与所述升降板443背向所述轮芯进料支撑板441滑动连接,并沿所述升降板443的水平方向移动;

57.所述平移气缸447水平设于所述升降板443上,并与所述平移板445同侧,所述平移气缸447的顶杆与所述平移板445固定连接;

58.所述轮芯夹持单元包括第一夹持件4501、第二夹持件4502、夹持气缸4503、定位柱固定板4504、至少一定位柱4505和至少一定位弹簧4506;

59.所述夹持气缸4503固定于所述平移板445背向所述升降板443的一侧,所述夹持气缸4503相对的两侧分别水平设有一顶杆;

60.所述第一夹持件4501分为第一顶杆连接部和第一夹持部,所述第一夹持部垂于所述第一顶杆连接部,所述第二夹持件4502分为第二顶杆连接部和第二夹持部,所述第二夹持部垂于所述第二顶杆连接部;所述第一顶杆连接部和所述第二顶杆连接部分别与所述夹持气缸4503的两侧顶杆固定连接,使所述第一夹持部和所述第二夹持部处于同一平面上并相互抵接;

61.所述第一夹持部和所述第二夹持部相向的一侧边缘分别设有至少一相对的半圆形夹持凹位,每一所述夹持凹位的半径均与所述轮芯的外径相同;

62.所述定位柱固定板4504分为夹持气缸连接部和固定部,所述固定部垂直于所述夹持气缸连接部,所述夹持气缸连接部固定于所述夹持气缸4503背向所述平移板445的一侧,使所述固定部位于所述第一夹持件4501和所述第二夹持件4502的正上方,并与所述主机架1的顶面平行;

63.在所述固定部对应每一夹持凹槽的位置设有至少一定位柱4505通孔,每一所述定位柱4505贯穿每一所述定位柱4505通孔和定位凹位,每一所述定位弹簧4506位于所述定位柱固定板4504顶面,并套设在每一所述定位柱4505外侧。

64.进一步地,所述轮芯进料装置42包括轮芯推进支架420、轮芯推进气缸422、轮芯接料件滑杆424和轮芯接料件426;

65.所述轮芯推进支架420固定于所述主机架1顶部,所述轮芯推进气缸422固定于所

述轮芯推进支架420上,所述轮芯推进气缸422的顶杆的推进方向垂直于轮芯从所述轮芯供料装置40进入所述轮芯供料装置40的移动方向;

66.所述轮芯推进气缸422顶部设有一与其顶杆的推进方向平行的轮芯移动滑槽422a,所述轮芯接料件滑杆424分为滑动部424a和顶杆连接部424b,该滑动部424a滑动连接于所述轮芯移动滑槽422a,使用所述轮芯接料件滑杆424的顶杆连接部424b朝下,并与所述轮芯推进气缸422的顶杆固定连接;

67.所述轮芯接料件426分为限位部426a和接料部426b,所述限位部426a与所述接料部426b沿所述轮芯接料件426滑动的方向并列固定于所述轮芯接料件滑杆424的顶部;所述限位部426a的高度大于所述接料部426b的高度,所述接料部426b靠近所述轮芯供料装置40的一侧边缘位置设有至少一轮芯凹位,所述轮芯凹位的长度和宽度大于或等于所述轮芯的外径。

68.进一步地,所述轮芯供料装置40包括轮芯供料槽400和轮芯振动前进部402,所述轮芯供料槽400上设有对准所述轮芯接料件426轮芯凹位的轮芯通道,形成轮芯从所述轮芯供料装置40移至所述轮芯供料装置40的轮芯移动通道;

69.所述轮芯振动前进部402设于所述轮芯供料槽400底部,使所述轮芯供料槽400中的轮芯向所述轮芯接料件426的方向移动。

70.进一步地,所述压轮装置52包括压轮支架520、第一压轮气缸522、第二压轮气缸526、定位柱压块524、第二压轮气缸连接杆528和至少两个入轮件530;

71.所述压轮支架520位于所述水平入轮槽2一侧并固定于所述主机架1顶部,所述第一压轮气缸和所述第二压轮气缸526沿所述水平入轮槽2方向并列固定于所述压轮支架520上,所述第一压轮气缸522的顶杆和所述第二压轮气缸526的顶杆均朝下并垂直于所述主机架1的顶面;

72.所述定位柱压块524位于所有所述定位柱4505的正上方,并与所述第一压轴气缸7106的顶杆固定,使所述第一压轮气缸的顶杆推动所述定位柱压块向下移动以按压每一定位柱4505;

73.所述第二压轮气缸526位于所述水平入轮槽2的正上方,所述第二压轮气缸连接杆528与所述第二压轮气缸526的顶杆垂直连接,并与水平入轮槽2平行;

74.每一所述入轮件530与所述第二压轮气缸连接杆528的底部固定连接,并位于所述水平入轮槽2的正上方,每一所述入轮件530的纵轴线垂直于所述水平入轮槽2,且每一所述入轮件530横截面的任意两点的最大距离小于轮胎的内径。

75.进一步地,所述入轮推进装置50包括压轮推进支架500、横向移动单元、纵向移动单元和推进单元;

76.所述压轮推进支架500位于所述水平入轮槽2相对所述压轮装置52的一侧,并固定于所述主机架1上;

77.所述横向移动单元包括横向移动气缸502和横向移动板503;所述横向移动气缸502水平固定于所述压轮推进支架500上,且所述横向移动气缸502的顶杆与所述水平入轮槽2平行;所述横向移动板503设于所述横向移动气缸502顶部并与所述横向移动气缸502的滑动连接,使所述横向移动板503沿与所述水平入轮槽2平行的方向移动;

78.所述纵向移动单元包括纵向移动气缸506和纵向移动板507;所述纵向移动气缸

506固定于所述横向移动板503顶部,其顶杆与所述横向移动气缸502的顶杆垂直;所述纵向移动板507设于所述纵向移动气缸顶部并与所述纵向移动气缸滑动连接,使所述纵向移动板507沿与所述水平入轮槽2垂直的方向移动;

79.所述推进单元包括推进杆510和至少两推进板512;所述推进杆510与所述纵向移动板507固定连接,且所述推进杆510与所述水平入轮槽2平行;

80.每一所述推进板512水平固定于所述连接杆上,且各推进板512均处在同一平面;每一所述推进板512靠近所述水平入轮槽2的一侧边缘位置分别设有至少一凹位,为固轮槽5140;所述固轮槽的宽度大于所述轮胎的外径。

81.为了更好地理解和实施,下面结合附图详细说明实用新型。

附图说明

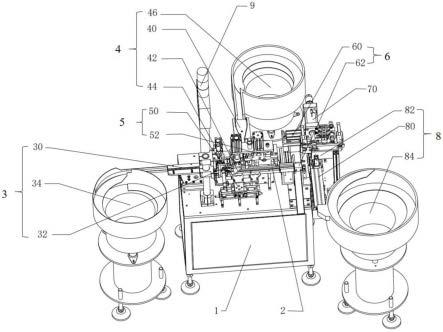

82.图1为本实用新型汽车模型用自动入轮打轴设备立体图;

83.图2为本实用新型汽车模型用自动入轮打轴设备固定在主机架上各功能机构的正向立体图;

84.图3为本实用新型汽车模型用自动入轮打轴设备固定在主机架上各功能机构的侧向立体图;

85.图4为本实用新型汽车模型用自动入轮打轴设备的轮胎进料装置的立体图;

86.图5为本实用新型汽车模型用自动入轮打轴设备的轮胎上料振动盘的立体图;

87.图6为本实用新型模型车用入轮打轴设备的轮芯进料机构的立体图;

88.图7为本实用新型模型车用入轮打轴设备的轮芯推进装置的立体图;

89.图8为本实用新型模型车用入轮打轴设备的轮芯进料装置的立体图;

90.图9为本实用新型模型车用入轮打轴设备的轮芯上料振动盘的立体图;

91.图10为本实用新型模型车用入轮打轴设备的压轮推进装置的立体图;

92.图11为本实用新型模型车用入轮打轴设备的压轮装置的立体图;

93.图12为本实用新型模型车用入轮打轴设备的分料装置的立体图;

94.图13为本实用新型模型车用入轮打轴设备的压轴装置的立体图;

95.图14为本实用新型模型车用入轮打轴设备的车轮推进装置的立体图;

96.图15为本实用新型模型车用入轮打轴设备中车轮推进装置与压轴装置连接的立体图;

97.图16为本实用新型模型车用入轮打轴设备中压轴装置与轮轴进料装置连接的立体图;

98.图17为本实用新型模型车用入轮打轴设备中轮轴进料装置的立体图;

99.图18为本实用新型模型车用入轮打轴设备的轮轴进料装置的轮轴承载单元的立体图;

100.图19为本实用新型模型车用入轮打轴设备的轮轴供料装置和轮轴筛选振动盘的立体图;

101.图20为本实用新型模型车用入轮打轴设备的包括了轮轴限位单元的轮轴进料装置的立体图;

102.图21为本实用新型模型车用入轮打轴设备中轮轴进料装置的轮轴限位单元的立

体图。

具体实施方式

103.请参阅图1-3,图1为本实用新型汽车模型用自动入轮打轴设备立体图,图2和图3分别为本实用新型汽车模型用自动入轮打轴设备固定在主机架上各功能机构的正向和侧向立体图。本具体实施方式提供一种汽车模型用自动入轮打轴设备,包括:

104.主机架1、水平入轮槽2、轮胎进料机构3、轮芯进料机构4、入轮机构5、车轮推进机构6、打轴机构7和轮轴进料机构8;

105.水平入轮槽2固定于主机架1顶部;轮胎进料机构3包括轮胎进料装置32和轮胎供料装置30,轮胎进料装置32和轮胎供料装置30由近及远依次排列在水平入轮槽2的上游。

106.具体地,请参阅图4,图4为本实用新型汽车模型用自动入轮打轴设备的轮胎进料装置的立体图,轮胎进料装置32包括轮胎进料支架320、轮胎进料气缸322、轮胎接料件滑轨324、轮胎接料件滑杆326、轮胎接料件328、第一滑动限位板321和第二滑动限位板323;

107.轮胎进料支架320固定于主机架1顶部,轮胎进料气缸322固定于轮胎进料支架320顶部,轮胎进料气缸322的推杆垂直于水平入轮槽2,轮胎接料件滑轨324设于轮胎进料气缸322的顶部并与轮胎进料气缸322的顶杆平行;

108.轮胎接料件滑杆326分为滑动部和顶杆连接部,滑动部与顶杆连接部垂直,滑动部滑动连接于轮胎接料件滑轨324上,顶杆连接部朝下并与轮胎进料气缸322的顶杆连接,使轮胎进料气缸322的顶杆向前推进带动所述轮胎接料件滑杆326向前移动;

109.轮胎接料件328上设有一延伸至两侧边缘位置的轮胎凹槽(328a),轮胎凹槽(328a)的宽度大于轮胎的宽度,其长度等于两轮胎的外径。轮胎接料件328固定于轮胎接料件滑杆326顶部,使轮胎凹槽(328a)的中轴线与水平入轮槽2的中轴线平行;

110.第一滑动限位板321固定于所述轮胎进料气缸322背向其顶杆的一侧,第二滑动限位板323分为轮胎接料件连接部323a和接料件滑动限位部323b,轮胎接料件连接部323a与接料件滑动限位部323b垂直,轮胎接料件连接部323a与轮胎接料件328固定连接,接料件滑动限位部323b朝下并卡设在第一滑动限位板321背向轮胎进料气缸322的一侧。

111.请参阅图3,所述轮胎供料装置30包括轮胎供料槽300和轮胎振动前进部302,轮胎供料槽300上设有一轮胎通道,形成一轮胎从轮胎供料装置30移至轮胎推进机构的轮胎移动通道,轮胎通道的中轴线与水平入轮槽2的中轴线平行;轮胎振动前进部302设于轮胎供料槽300底部,使轮胎供料槽300中的轮胎向轮胎接料件328的方向移动。

112.轮胎供料装置30和轮胎进料装置32工作时,轮胎接料件328的轮胎凹槽先对准轮胎供料槽300的轮胎通道,轮胎供料槽300上的轮胎在轮胎振动前进部302的振动作用下,逐渐移向轮胎供料槽300的末端,进而最靠近轮胎供料槽300末端的两轮胎经轮胎依次移入所述轮胎接料件328的轮胎凹槽上,然后在轮胎进料气缸322的推进作用下,轮胎接料件328向前移动至第一定点位置(图未示),使轮胎接料件328的轮胎凹槽对准水平入轮槽2。

113.优选地,所述轮胎供料槽300末端设有轮胎感应器(图未示),所述轮胎感应器(图未示)与所述轮胎振动前进部302电连接。所述轮胎感应器(图未示)检测所述轮胎供料槽300的末端位置是否存有轮胎,当所述轮胎感应器(图未示)探测到所述轮胎供料槽300末端位置存有轮胎时,会将信号传送至给所述轮胎振动前进部302,所述轮胎振动前进部302停

止振动;当所述轮胎供料槽300末端位置上的轮胎进入移至所述轮胎进料装置32时,所述轮胎感应器(图未示)由于没有探测到轮胎的存在,因此会将信号传送至所述轮胎振动前进部302,所述轮胎振动前进部302重新开始振动,使轮胎供料槽300上的轮胎持续往所述轮胎进料装置32方向移动。

114.进一步地,轮胎进料机构3还包括位于所述轮胎进料装置32上游的轮胎上料振动盘34,以实现自动上料。请参阅图5,图5为本实用新型汽车模型用自动入轮打轴设备的轮胎上料振动盘的立体图。轮胎上料振动盘34包括轮胎筛选支撑架340、轮胎漏斗槽344和轮胎振动筛选部342。轮胎筛选支撑架340位于轮胎进料装置32的上游,轮胎振动筛选机构固定于轮胎筛选支撑架340上,轮胎漏斗槽344设置在轮胎振动前进部302顶部,轮胎述漏斗槽顶部顶部侧壁设有第一缺口344a,其内壁设有螺旋上升并与内壁垂直的轮胎轨道板346,并一直延续至第一缺口344a位置,轮胎轨道板346的宽度大于轮胎的外径,所述第一缺口344a位置的轮胎轨道板346与轮胎供料槽300连接,使轮胎漏斗槽344内的轮胎在轮胎振动筛选部342的振动作用下沿轮胎轨道板346移至轮胎供料槽300。

115.优选地,轮胎轨道板346为朝向轮胎漏斗槽344中轴位置的齿状板或者波浪形板,特殊形状的轮胎轨道板346使合乎方位要求的轮胎才能顺利沿轮胎轨道板346进入轮胎供料装置30,从而对轮胎的方位起识别作用,实现对进入轮胎供料装置30的轮胎进行筛选。

116.请参阅图6,图6为本实用新型模型车用入轮打轴设备的轮芯进料机构的立体图。由图6可见,轮芯进料机构4包括轮芯供料装置40、轮芯供料装置40和轮芯进料装置44。所述轮芯供料装置40、轮芯供料装置40和轮芯进料装置44由近及远依次排列在靠近所述水平入轮槽2的上游。

117.具体地,请参阅图7,图7为本实用新型模型车用入轮打轴设备的轮芯推进装置的立体图。由图7可见,轮芯供料装置40包括轮芯推进支架420、轮芯推进气缸422、轮芯接料件滑杆424和轮芯接料件426。

118.轮芯推进支架420固定于主机架1顶部,轮芯推进气缸422固定于轮芯推进支架420上,轮芯推进气缸422的顶杆的推进方向垂直于轮芯从轮芯供料装置40进入轮芯供料装置40的移动方向;

119.轮芯推进气缸422顶部设有一与其顶杆的推进方向平行的轮芯移动滑槽422a,轮芯接料件滑杆424分为滑动部424a和顶杆连接部424b,该滑动部424a滑动连接于轮芯移动滑槽422a,使用轮芯接料件滑杆424的顶杆连接部424b朝下,并与轮芯推进气缸422的顶杆固定连接。

120.所述轮芯接料件426分为限位部426a和接料部426b,限位部426a与所述接料部426b沿轮芯接料件426滑动的方向并列固定于轮芯接料件滑杆424的顶部;限位部426a的高度大于接料部426b的高度,接料部426b靠近轮芯供料装置40的一侧边缘位置设有至少一轮芯凹位,轮芯凹位的长度和宽度大于或等于轮芯的外径。

121.请参阅图8,图8为本实用新型模型车用入轮打轴设备的轮芯进料装置的立体图。由图8可见,轮芯进料装置44包括轮芯进料支架440、轮芯进料支撑板441、两升降滑轨449a、两平移滑轨449b、升降板443、平移板445、升降气缸固定板442、升降气缸446、平移气缸固定板444、平移气缸447和夹持单元;

122.轮芯进料支架440固定于主机架1上并位于水平入轮槽2的上游,轮芯进料支撑板

441垂直固定于轮芯进料支架440上;

123.升降板443的一侧面与轮芯进料支撑板441滑动连接,并沿轮芯进料支撑板441的垂直方向移动。具体为,轮芯进料支撑板441靠近轮芯供料装置40的一侧面上设有两升降滑轨449a,并垂直主机架1的顶面;升降板443上与两升降滑轨449a相对的位置上设有两与升降滑轨449a匹配的升降滑槽(图未示),升降滑槽(图未示)与升降滑轨449a滑动连接,使升降板443可以相对轮芯进料支撑板441垂直滑动。

124.升降气缸固定板442水平固定于轮芯进料支撑板441的顶部设有所述升降气缸固定板442,升降气缸固定板442上设有升降气缸固定孔,升降气缸446卡固在升降气缸固定内,使升降气缸446的顶杆与升降板443固定连接;

125.平移板的一侧面与所述升降板(443)背向轮芯进料支撑板(441)滑动连接,并沿升降板(443)的水平方向移动。具体为,升降板443上背向升降滑槽(图未示)的一侧面设有两平移滑轨449b,并垂直于升降滑轨449a;平移板445上与两平移滑轨449b相对的位置上设有两与平移滑轨449b匹配的平移滑槽(图未示),平移滑槽(图未示)与平移滑轨449b滑动连接,使平移板445可以相对升降板443水平滑动。

126.平移气缸固定板444固定于升降板443上并与平移板同侧,平移气缸固定板444分别与所述升降板443和主机架1的顶部垂直;平移气缸固定板444上设有平移缸固定孔(图未示),平移气缸447水平卡固在平移缸固定孔(图未示)内,使平移气缸447的顶杆与平移板445固定连接;

127.轮芯夹持单元450包括第一夹持件4501、第二夹持件4502、夹持气缸4503、定位柱固定板4504、两定位柱4505和两定位弹簧4506;

128.夹持气缸4503固定于平移板445背向升降板443的一侧,夹持气缸4503相对的两侧分别水平设有一顶杆;

129.第一夹持件4501分为第一顶杆连接部和第一夹持部,第一夹持部垂于第一顶杆连接部,第二夹持件4502分为第二顶杆连接部和第二夹持部,第二夹持部垂于第二顶杆连接部;第一顶杆连接部和第二顶杆连接部分别与夹持气缸4503的两侧顶杆固定连接,使第一夹持部和第二夹持部处于同一平面上并相互抵接。所述第一夹持部和所述第二夹持部相向的一侧边缘分别设有两相对的半圆形夹持凹位,每一所述夹持凹位的半径均与轮芯的外径相同,当夹持气缸4503两侧顶杆同时朝气缸体方向移动时,第一夹持件4501和第二夹持件4502可以相互靠近,将轮芯固定在两夹持凹位形成的圆形通孔内,以实现对轮芯的夹持。通过升降气缸446带动升降板443的滑动以及平移气缸447带动平移板445的滑动,控制轮芯夹持单元450中的第一夹持件4501和第二夹持件4502对轮芯的位置,以实现对轮芯的移动。

130.定位柱固定板4504分为夹持气缸连接部和固定部,该固定部垂直于夹持气缸连接部,夹持气缸连接部固定于夹持气缸4503背向平移板445的一侧,使定位柱固定板4504的固定部位于第一夹持件4501和第二夹持件4502的正上方,并与主机架1的顶面平行;

131.在定位柱固定板4504的固定部对应每一夹持凹槽的位置设有两定位柱通孔,每一定位柱4505贯穿每一定位柱通孔和夹持凹位,每一定位弹簧4506位于所述定位柱固定板4504的顶面,并套设在每一定位柱4505外侧。

132.轮芯供料装置40包括轮芯供料槽400和轮芯振动前进部402,轮芯供料槽400上设有对准两轮芯接料件426轮芯凹位的轮芯通道,形成轮芯从轮芯供料装置40移至轮芯供料

装置40的轮芯移动通道;轮芯通道的中轴线与水平入轮槽2的中轴线垂直;所述轮芯振动前进部402设于轮芯供料槽400底部,使轮芯供料槽400中的轮芯向轮芯接料件426的方向移动。

133.轮芯供料装置40和轮芯供料装置40工作时,轮芯供料装置40接料部上的两轮芯凹位对准轮芯供料槽400上的两轮芯通道。轮芯供料槽400上的轮芯在轮芯振动前进部402的振动作用下,逐渐移向轮芯供料槽400的末端,进而最靠近轮芯供料槽400末端的两轮芯分别移入接料部的轮芯凹位上,然后再轮芯推进气缸422的推进作用下,轮芯接料件426向前移动至第二定点位置(图未示)等待,第二定点位置(图未示)位于水平入轮槽2的一侧。此时轮芯接料件426的限位部移至轮芯供料槽400末端,限制轮芯供料槽400上的轮芯继续向前移动。

134.优选地,轮芯供料槽400末端设有轮芯位置感应器(图未示),轮芯位置感应器(图未示)与轮芯振动前进部402电连接。轮芯位置感应器(图未示)探测轮芯供料槽400的末端位置是否存有轮芯,当轮芯位置感应器(图未示)探测到所述轮芯供料槽400末端位置存有轮芯时,将信号传送至给轮芯振动前进部402,轮芯振动前进部402停止振动。当轮芯供料槽400末端位置上的轮芯进入移至轮芯进料装置44时,轮芯位置感应器(图未示)由于没有探测到轮芯的存在,因此将信号传送至轮芯振动前进部402,轮芯振动前进部402重新开始振动,使轮芯供料槽400上的轮胎持续往所述轮胎进料装置32方向移动。

135.进一步地,轮芯进料机构4还可以包括位于轮芯供料装置40上游的轮芯上料振动盘46,以实现自动上料。请参阅图9,图9为本实用新型模型车用入轮打轴设备的轮芯上料振动盘的立体图。由图9可见,轮芯上料振动盘46包括轮芯筛选支撑架460、轮芯漏斗槽464和轮芯振动筛选部462;轮芯筛选支撑架460位于轮芯进料装置44的上游,轮芯振动筛选部462固定于轮芯筛选支撑架460上,轮芯漏斗槽464设于轮芯振动筛选部462的顶部,轮芯漏斗槽464顶部侧壁设有第二缺口464a,其内壁上设有螺旋上升并与内壁垂直的轮芯轨道板466,并一直延续至第二缺口464a,轮芯轨道板466的宽度大于或等于轮芯的直径,第二缺口464a位置的轮芯轨道板466与轮芯供料装置40连接,使轮芯漏斗槽464内的轮芯在轮芯振动筛选部462的振动作用下沿轮芯轨道板466移至所述轮芯供料装置40。

136.优选地,轮芯轨道板466为朝向轮芯漏斗槽464中轴位置的齿状板或者波浪形板,特殊形状的轮芯轨道板466使合乎方位要求的轮芯才能顺利沿轮胎轨道板346进入轮芯供料装置40,从而对轮芯方位起识别作用,实现对进入轮芯供料装置40的轮胎进行筛选。

137.入轮机构5包括入轮推进装置50和压轮装置52,入轮推进装置50和压轮装置52分别位于水平入轮槽2相对的两侧。

138.具体地,请参阅图10,图10为本实用新型模型车用入轮打轴设备的压轮推进装置的立体图。由图10可见,入轮推进装置50包括压轮推进支架500、横向移动单元、纵向移动单元和推进单元。压轮推进支架500位于水平入轮槽2相对压轮装置52的一侧,并固定于主机架1上。横向移动单元包括横向移动气缸502、横向移动滑轨(图未示)和横向移动板503;横向移动气缸502水平固定于所述压轮推进支架500上,且横向移动气缸502的顶杆与水平入轮槽2平行;横向移动滑轨(图未示)设置在横向移动气缸502上并与横向移动气缸502的顶杆平行;横向移动板503底部设有与横向移动滑轨(图未示)匹配的横向移动滑槽(图未示),横向移动板503通过横向移动滑槽(图未示)滑动连接于横向移动气缸502上,使横向移动板

可沿与所述水平入轮槽2平行的方向滑动。

139.纵向移动单元包括纵向移动气缸506、纵向移动滑轨(图未示)和纵向移动板507;纵向移动气缸506固定于横向移动板507顶部,其顶杆与横向移动气缸502的顶杆垂直;纵向移动滑轨(图未示)设置在纵向移动气缸506上并与纵向移动气缸506的顶杆平行;纵向移动板507底部设有与纵向移动滑轨(图未示)匹配的纵向移动滑槽(图未示),纵向移动板507通过横向移动滑槽(图未示)滑动连接于纵向移动气缸506上,使纵向移动板507可沿与水平入轮槽2垂直的方向滑动。

140.推进单元包括推进杆510和三块推进板512;推进杆510与纵向移动板507固定连接,且推进杆510与水平入轮槽2平行;每一推进板512依次水平固定于连接杆上,相对于轮胎进料装置32的轮胎推料件328从近及远分别为第一推进板512a、第二推进板512b和第三推进板512c。第一推进板512a、第二推进板512b和第三推进板512c均处在同一平面;每一推进板512靠近水平入轮槽2的一侧边缘位置分别设有两凹位,为固轮槽5140;固轮槽5140的宽度大于轮胎的外径。

141.横向移动气缸502通过横向移动板503带动纵向移动气缸506朝第一定点位置方向移动,使第一推进板512a上的两固轮槽5140对准两位于第一定点位置的轮胎;此时,在纵向移动气缸506推动各推进板512朝水平入轮槽2方向移动,使第一推进板512a将第一定点位置上的两轮胎卡固在其固轮槽5140内,然后在横向移动气缸502的推进作用下,第一推进板512a推动第一定点位置上的轮胎沿水平入轮槽2移至第三定点位置(图未示),第三定点位置(图未示)位于水平入轮槽2上。

142.请参阅图11,图11为本实用新型模型车用入轮打轴设备的压轮装置的立体图。由图11可见,压轮装置52包括压轮支架520、第一压轮气缸、第二压轮气缸526、定位柱压块524、第二压轮气缸连接杆528和四个入轮件530。压轮支架520位于水平入轮槽2一侧并固定于主机架1顶部,第一压轮气缸和第二压轮气缸526沿水平入轮槽2方向并列固定于压轮支架520上,第一压轮气缸的顶杆和第二压轮气缸526的顶杆均朝下并垂直于所述主机架1的顶面。定位柱压块524位于两定位柱4505的正上方,并与第一压轴气缸7106的顶杆固定,使第一压轮气缸的顶杆推动定位柱压块向下移动以按压每一定位柱4505。

143.第二压轮气缸526位于水平入轮槽2的正上方,第二压轮气缸连接杆528与第二压轮气缸526的顶杆垂直连接,并与水平入轮槽2平行;

144.每两入轮件530为一组并列固定于第二压轮气缸连接杆528的两侧底部,并位于水平入轮槽2的正上方,每一入轮件530的纵轴线均垂直于水平入轮槽2,且每一入轮件530横截面的任意两点的最大距离小于轮胎的内径。优选地,入轮件530的横截面为圆形,使压轮时施力更平均。

145.轮芯进料装置44的第一夹持件4501和第二夹持件4502将夹持第二定点位置上的轮芯,并将其装入水平入轮槽2上第三定点位置的轮胎内,然后压轮装置52的第一压轮气缸522推动定位柱压块524向下移动以按压轮芯进料装置44的两定位柱4505,两定位柱4505将轮芯顶入轮胎内,组装成车轮。完成初次按压后,压轮装置52的两复位弹簧8203i将两定位柱4505回复原位。此时,入轮推进装置50的横向移动气缸502推动推进杆510沿平行于水平入轮槽2的方向移动,使第二推进板512b的两固轮槽5140对准两车轮,然后入轮推进装置50的纵向移动气缸506推动各推进板512朝水平入轮槽2方向移动,使两车轮卡固在第二推进

板512b的两固轮槽5140内;然后在横向移动气缸502的推进作用下,第二推进板512b推动第三定点位置上的两车轮移至第一组入轮件530的正下方,使第一组入轮件530对准两车轮的轮芯。第二压轮气缸526的推进第二压轮气缸连接杆528向下移动,使第一组入轮件530分别顶压两车轮的轮芯,进一步使轮芯固定在轮胎内。此时,入轮推进装置50的横向移动气缸502推动推进杆510沿平行于水平入轮槽2的方向移动,使第三推进板512c的两固轮槽5140对准第一组入轮件530正下方的两车轮,然后入轮推进装置50的纵向移动气缸506推动第三推进板512c朝水平入轮槽2方向移动,使两车轮卡固在第三推进板512c的两固轮槽5140内;然后在横向移动气缸502的推进作用下,第三推进板512c推动第一组入轮件530正下方的两车轮移至第二组入轮件530的正下方,重复对车轮轮芯的顶压,更进一步地使轮芯固定在轮胎内。

146.车轮推进机构6包括分料装置60和车轮推进装置62,打轴机构7包括压轴装置70;分料装置60位于所述水平入轮槽2末端,所述车轮推进装置62和所述压轴装置70由近及远依次排列在所述分料装置60的下游。

147.具体地,请参阅图12,图12为本实用新型模型车用入轮打轴设备的分料装置的立体图。由图12可见,分料装置60包括分料支架600、分料旋转气缸602、送料杆604、送料件606和固定盖608。分料支架600位于所述水平入轮槽2的末端并固定于所述主机架1顶部,分料旋转气缸602水平固定于分料支架600的一侧,且分料旋转气缸602的转盘垂直于主机架1顶面;送料杆604的一端固定于分料旋转气缸602的转盘上,另一端与送料件606固定;送料件606位于水平入轮槽2末端,送料件606上设有延伸至相对的两侧的边缘位置的并对准所述水平入轮槽2的凹槽,为车轮接料槽606a;车轮接料槽606a开口向上,且其宽度大于轮胎的外径;固定盖608可拆卸地盖在所述车轮接料槽顶部。水平入轮槽2上位于第三推进板512c与水平入轮槽2末端之间的车轮在第三推进板512c外侧的推动下向水平入轮槽2末端移动,最靠近分料装置60的两车轮从水平入轮槽2移入车轮接料槽606a内。

148.压轴装置70位于分料装置60的下游,请参阅图13,图13为本实用新型模型车用入轮打轴设备的压轴装置的立体图。由图13可见,压轴装置70包括压轴支架700、垂直固定板702、水平固定板704、压轴单元710和车轮定位单元712。压轴支架700固定于所述主机架1顶部,垂直固定板702垂直固定于压轴支架700上,垂直固定板702靠近轮轴进料装置82的一侧水平设置一开口朝上的车轮进料槽706,车轮进料槽706的宽度大于车轮的厚度,车轮进料槽706的末端连接有一开口朝上并往下倾斜的带轴车轮下料槽708;水平固定板704水平设置在垂直固定板702顶部,压轴单元710设于水平固定板704上。

149.压轴单元710包括一压轴气缸7106、两推进板移动滑轨7102、两推进板移动滑块7104、一压轴推进板7108和一推进顶块(图未示),压轴气缸7106水平设置在水平固定板704上,使压轴气缸7106的顶杆朝向轮轴进料装置82;两推进板移动滑块7104分别固定于水平固定板704上并分别压轴气缸7106两侧;两滑轨分别滑动连接于两推进板移动滑块7104,且两推进板移动滑轨7102与压轴气缸7106的顶杆平行;压轴推进板7108呈t形,其上部分别与所述压轴气缸7106的顶杆和两所述推进板移动滑轨7102的一端固定连接;推进顶块(图未示)固定于压轴推进板7108下部靠近所述压轴气缸7106的一侧,推进顶块(图未示)与轮轴进料机构8抵接,以实现将轮轴打入车轮的轮芯中央。

150.车轮定位单元712包括车轮定位气缸7122、车轮限位板(图未示)和车轮感应器(图

未示),车轮定位气缸7122固定于所述压轴气缸7106一侧,车轮定位气缸7122的顶杆朝向车轮进料槽706。车轮限位板一侧的边缘位置设有至少一限位凹槽(图未示),车轮限位板(图未示)与车轮定位气缸7122的顶杆固定连接,并紧贴车轮进料槽706外侧,且限位凹槽(图未示)朝下;车轮感应器(图未示)设于所述车轮定位气缸7122底部,并与车轮定位气缸7122电连接。当车轮感应器探测到车轮进料槽706内的车轮到达第四定点位置(图未示)后,车轮感应器将信号反馈给所述车轮定位气缸7122,车轮定位气缸7122带动车轮限位板(图未示)向下移动,将车轮卡固在第四定点位置,以利于将轮轴精准打入车轮的轮芯中央。其中,第四定点位置(图未示)位于车轮进料槽706内,并正对轮轴进料装置82。

151.分料装置60的送料件606在分料旋转气缸602的作用下转动90

°

,使车轮接料槽远离水平入轮槽2的一侧对准压轴装置70的车轮进料槽706。

152.请参阅图14,图14为本实用新型模型车用入轮打轴设备的车轮推进装置的立体图。由图14可见,车轮推进装置62包括车轮推进支架620、车轮推进气缸622和车轮推进顶杆624,所述车轮推进支架620固定于主机架1顶部,车轮推进气缸622设于车轮推进支架620上,且车轮推进气缸622的顶杆背向压轴装置70,车轮推进顶杆624分为连接部和推进部,连接部与推进部垂直,呈l形;车轮推进气缸622的顶杆与连接部固定连接,推进部穿过分料装置60的车轮凹槽,伸入压轴装置70的轮轴料槽内,并沿轮轴料槽滑动。当装载着两车轮的送料件606经分料旋转气缸602作用旋转90

°

后,送料件606的车轮接料槽对准压轴装置70的车轮进料槽706,车轮进料槽706内的车轮也从水平放置变为直立放置。请参阅图15,图15为本实用新型模型车用入轮打轴设备中车轮推进装置与压轴装置连接的立体图。由图15可见,车轮推进顶杆624的推进部从送料件606背向车轮进料槽706的另外一侧贯穿送料件606,并伸入车轮进料槽706内,将装载在送料件606内的两车轮推至第四定点位置。

153.所述轮轴进料机构8包括轮轴供料装置80和轮轴进料装置82,所述轮轴供料装置80和所述轮轴进料装置82由近及远依次排列在所述压轴装置70的上游。

154.具体地,请参阅图16,图16为本实用新型模型车用入轮打轴设备中压轴装置与轮轴进料装置连接的立体图。由图16可见,轮轴进料装置82正对所述压轴装置70。请参阅图17,图17为本实用新型模型车用入轮打轴设备中轮轴进料装置的立体图。由图17可见,轮轴进料装置82包括轮轴承载单元820。请进一步参阅图18,图18为本实用新型模型车用入轮打轴设备的轮轴进料装置的轮轴承载单元的立体图。由图18可见,轮轴承载单元820包括轮轴进料支架8201、轮轴旋转气缸8202和轮轴夹持组件8203;轮轴进料支架8201固定在主机架1上,轮轴旋转气缸8202固定于轮轴进料支架8201上,且轮轴旋转气缸8202的转盘朝上。

155.轮轴夹持组件8203包括旋转板8203a、轮轴旋转气缸8202、两轮轴推进滑板8203c、两第一卡合夹块8203d、两第二卡合夹块8203e、两固定夹块8203g、滑板推进气缸8203h和两复位弹簧8203i;旋转板8203a固定于轮轴旋转气缸8202的转盘上,使旋转板8203a可180

°

旋转;旋转板8203a顶部设有一轮轴推进滑轨8203b;两轮轴推进滑板8203c呈凸字形,两轮轴推进滑轨8203b中间凸出的位置相对,并分别滑动连接于轮轴推进滑轨8203b上,使两轮轴推进滑板8203c可沿轮轴推进滑轨8203b滑动。

156.两第一卡合夹块8203d设有开口朝上并延伸至相对两侧的第一卡合凹槽(图未示),两所述第一卡合夹块8203d分别固定于两轮轴推进滑板8203c的相对位置,并且两第一卡合凹槽(图未示)的中轴线重合;

157.两第二卡合夹块8203e设有开口朝下并延伸至相对两侧的第二卡合凹槽(图未示),两第二卡合夹块8203e分别固定于两轮轴推进滑板8203c上,且两第二卡合凹槽(图未示)分别卡合两所述第一卡合凹槽,两第二卡合夹块8203e的顶部分别设有至少一延伸至一侧边缘位置并指向压轴结构的轮轴凹槽8203f;

158.两固定夹块8203g固定于两第二夹块相向的一侧,而压轴装置70的推进顶块(图未示)伸入轮轴进料装置82的两固定夹块8203g之间,并与其中一固定夹块8203g内侧抵接。两滑板推进气缸8203h反向串联设于两所述固定夹块8203g的一侧,并位于两轮轴推进滑板8203c之间,两滑板推进气缸8203h的顶杆分别与两轮轴推进滑板8203c的一侧面抵接;两复位弹簧8203i的一端固定于所述旋转板8203a上,另一端分别固定于两所述轮轴推进滑板8203c上。

159.请参阅图19,图19为本实用新型模型车用入轮打轴设备的轮轴供料装置和轮轴筛选振动盘的立体图。由图19可见,轮轴供料装置80包括轮轴供料槽800和轮轴振动前进部802,轮轴供料槽800位于车轴承载单元820上游,轮轴供料槽800上设有两正对第二卡合夹块8203e顶部上的轮轴凹槽8203f的轮轴通道,形成两从轮轴供料槽800移至轮轴承载单元820的轮轴进料通道。轮轴振动前进部802设于轮轴供料槽800底部,使轮轴供料槽800中的轮轴向轮轴所述第二卡合夹块8203e的方向移动。

160.轮轴供料装置80、轮轴进料装置82和压轴装置70工作时,轮轴进料装置82中一第二卡合夹块8203e顶部的两轮轴凹槽8203f正对轮轴供料槽800上的两轮轴通道。轮轴供料槽800上的轮轴在轮轴振动前进部802的振动作用下,逐渐移向轮轴供料槽800的末端,进而最靠近轮轴供料槽800末端的两轮轴分别移入两轮轴凹槽8203f内,然后在轮轴旋转气缸8202的作用下使轮轴凹槽8203f内的轮轴旋转180

°

,旋转后轮轴正对位于压轴装置70内第四定点位置的车轮的轮芯中央。最后在所述压轴装置70的作用下,通过所述推进顶块(图未示)与一靠近压轴装置70的固定夹块8203g,带动该固定夹块8203g所在的轮轴推进滑板8203c朝向所上述压轴装置70移动,从而将轮轴插入所述第四定点位置上的车轮轮芯中央,装配成带轴车轮,带轴车轮再从所述压轴装置70的带轴车轮下料槽排出。优选地,两第一卡合凹槽(图未示)底部设有磁铁(图未示),对进入轮轴凹槽8203f的轮轴起吸附作用,确保轮轴旋转气缸8202转转动180

°

时,轮轴不会因为离心力而偏离槽位。

161.进一步地,请参阅图20和图21,图20为本实用新型模型车用入轮打轴设备的包括了轮轴限位单元的轮轴进料装置的立体图;图21为本实用新型模型车用入轮打轴设备中轮轴进料装置的轮轴限位单元的立体图。由图20和21可见,轮轴进料装置82还包括轮轴限位单元822。轮轴限位单元822包括轮轴限位支架8220、轮轴阻拦组件8222、夹块按压组件8224和轮轴感应器。轮轴限位支架8220固定于所述主机架1顶部,并位于轮轴供料槽800一侧。轮轴阻拦组件8222包括轮轴阻拦气缸8222a和阻拦块8222b,轮轴阻拦气缸8222a固定于轮轴限位支架8220上,且轮轴阻拦气缸8222a的顶杆朝下,阻拦块8222b与轮轴阻拦气缸8222a的顶杆固定连接,使阻拦块8222b位于轮轴供料槽800末端的正上方,阻拦块8222b底部设有与轮轴供料槽800上的轮轴通道相对的凸起,轮轴阻拦气缸8222a将阻拦块8222b向下推进,所述凸起伸入轮轴供料槽800的轮轴通道内,阻拦轮轴向前移动。

162.夹块按压组件8224包括夹块按压气缸8224a和按压顶块,夹块按压气缸8224a固定于轮轴限位支架8220上,且夹块按压气缸8224a的顶杆朝下,按压块8224b与夹块按压气缸

8224a的顶杆固定连接,使按压块8224b位于靠近轮轴入轮槽的第一卡合夹块8203d的正上方。轮轴感应器与夹块按压气缸8224a沿轮轴移动至第二卡合压块的移动方向并列设置,轮轴感应器分别与轮轴限位气缸和夹块按压气缸8224a电连接,轮轴感应器探测到进入第二轮轴夹块顶部轮轴凹槽8203f的轮轴,控制夹块按压气缸8224a向下推进按压块8224b,从而按压第一卡合夹块8203d,减小轮轴进入轮轴凹槽8203f时,第一卡合凹槽(图未示)底部设置的磁铁(图未示)对轮轴的吸附作用,从而使轮轴进入所述轮轴凹槽8203f更顺利。轮轴感应器探测到轮轴完成进入第二卡合夹块8203e后,控制松开按压顶块,并控制轮轴阻拦气缸8222a向下推进阻拦块8222b,阻拦轮轴供料槽800内的新轮轴继续向前移动。

163.进一步地,请参阅图19,轮轴进料装置82还包括位于轮轴供料装置80上游的轮轴上料振动盘84,以实现自动上料。轮轴上料振动盘84包括轮轴筛选支撑架、轮轴漏斗槽744和轮轴振动筛选部842;轮轴筛选支撑架840位于所述轮轴进料装置82的上游,轮轴振动筛选部842固定于轮轴筛选支撑架840上,轮轴漏斗槽844设于轮轴振动筛选部842的顶部,轮轴漏斗槽744顶部侧壁设有第三缺口844a,其内壁上设有螺旋上升并与内壁垂直的轮轴轨道板846,并一直延续至所述第三缺口844a,轮轴轨道板846的宽度大于轮轴的直径,第三缺口844a位置的轮轴轨道板846与轮轴供料装置80的轮轴供料槽800连接,使轮轴漏斗槽844内的轮轴在轮轴振动筛选部842的振动作用下沿轮轴轨道板846移至轮轴供料槽800。

164.本实用新型模型车用入轮打轴设备还包括控制并实现所有装置的功能完成的电路控制系统(图未示),以及实现人机交互,调试个装置的操作控制和餐参数设置的功能控制屏9。由于电路控制系统(图未示)以及功能控制屏9与各装置电连接为现有技术,这里不再进行赘述。

165.本实用新型模型车用入轮打轴设备的工作原理是:操作人员在功能控制屏上调试本实用新型模型车用入轮打轴设备后,分别往轮胎上料振动盘34、轮芯上料振动盘46和轮轴上料振动盘倒入轮胎、轮芯和轮轴,通过电路控制系统启动该入轮打轴设备。

166.轮胎振动筛选部342以振动的方式将轮胎从轮胎轨道板346送到轮胎供料机构的轮胎供料槽300,轮胎供料装置30的轮胎振动前进振动部以振动的方式使轮胎往前移动。设置在轮胎供料槽300末端的轮胎感应器(图未示)探测到末端位置有轮胎后,将信号反馈给轮胎进料机构3的轮胎推进装置,然后轮胎推进装置将轮胎供料槽300末端的轮胎移送至第一定点位置。入轮机构5中的入轮推进装置50将第一定点位置的轮胎移至水平入轮槽2上的第三定点位置。

167.在轮胎上料的同时,轮芯振动筛选部462以振动的方式将轮芯从轮芯轨道板466466和轮轴轨道板送到轮芯供料槽400,轮芯供料装置40的轮胎振动前进振动部以振动的方式使轮芯往前移动。设置在轮芯供料槽400末端的轮芯位置感应器(图未示)探测到末端位置有轮芯后,将信号反馈给轮芯进料机构4的轮芯推进装置42,然后轮芯推进装置42将轮芯供料槽400末端的轮芯移送至第二定点位置。然后,轮芯进料机构4的轮芯进料装置44将第二定点位置上的轮芯夹持并装入第三定点位置上的轮胎内,再经压轮装置52的初步按压作用,使第三定点位置上的轮芯固定在轮胎内,形成车轮。

168.然后入轮推进装置50将位于第三定点位置并经过初步按压的车轮在水平入轮槽2上移送,压轮装置52再对上述车轮进行两次按压,使轮芯完全固定在轮胎内。完成多次按压后,入轮推进装置50水平入轮槽2上的车轮移至入轮推进机构的分料装置60内;分料装置60

将其装载的车轮转送至压轴装置70的车轮进料槽706内,车轮推进机构6的车轮推进装置62将槽内的车轮经推至第四定点位置,同时,压轴装置70的车轮定位单元712将车轮固定在第四定点位置。

169.在轮胎和轮芯上料的同时,轮轴上料振动盘的轮轴振动筛选部842以振动的方式将轮轴从轮轴轨道板846送到轮轴供料装置80的轮轴供料槽800,轮轴在轮轴轨道板上移动的过程中,不符合所需方位要求的轮轴就会跌落至轮芯漏斗槽464内再等待重新上料。轮轴供料装置80的轮胎振动前进部302以振动的方式使轮轴供料槽800上的轮轴往前移动。移动至轮轴供料槽800末端的轮轴要进入轮轴进料装置82的轮轴承载单元820时,轮轴进料装置82中轮轴阻拦单元822的轮轴感应器8226探测到轮轴供料槽800末端存在轮轴的信号后,将轮轴夹持组件8203中的第二卡合夹块8203e往下按压,减少第二卡合凹槽(图未示)中的磁铁(图未示)对轮轴的吸附作用,使轮轴供料槽800上的轮轴顺利进入轮轴夹持组件8203中的轮轴凹槽8203f,待轮轴完成进入轮轴夹持组件8203后,轮轴限位单元822取消对第二卡合夹块8203e的按压,恢复第二卡合凹槽(图未示)中的磁铁(图未示)对轮轴的吸附作用,与此同时,启动轮轴限位单元822的轮轴阻拦组件8222阻拦住轮轴供料槽800中的轮轴的继续向前移动。

170.位于轮轴夹持组件8203上的轮轴经过轮轴旋转气缸8202旋转180

°

,移至第五定点位置(图未示),使轮轴对准固定在第四定点位置(图未示)的车轮。最后在所述压轴装置70的作用下,通过推进顶块(图未示)与一靠近压轴装置70的固定夹块8203g的抵接,带动该固定夹块8203g所在的轮轴推进滑板8203c朝向所压轴装置70移动,从而将轮轴插入第四定点位置上的车轮轮芯中央,装配成带轮轴的带轴车轮。带轴车轮再从所述压轴装置70的带轴车轮下料槽排除。在打轴的同时,远离压轴装置70的轮轴承载组件的另一端同步接收轮轴供料槽800移动来的轮轴,为下一次的打轴工序做准备。

171.相较于现有技术,本实用新型通过设置水平入轮槽2、轮胎进料机构3、轮芯进料机构4、入轮机构5、车轮推进机构6、轮轴进料机构8、打轴机构7,依次将轮胎与轮芯组装成车轮,再将车轮与轮轴组装成带轴车轮,不需要人工操作,实现全机械化生产,生产效率提高显著300%,极大地改善工人作业条件。

172.以上所述实施例仅表达了本实用新型的不同实施方式,其描述较为具体和详细,但并不能因此而理解为对发实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,则本实用新型也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。