1.本实用新型属于石油化工油品储运系统领域,具体涉及一种炼油厂配套上下游装置供料的节能系统。

背景技术:

2.传统炼油厂上下游装置间互供料方式为间接工料,上游装置高温物料先经换热器与装置内低温物料换热,再经水冷器或空冷器冷却到中间罐区允许的温度,上游装置高压物料经过调节阀减压至中间罐区要求的压力,最终减温减压物料输送至中间罐区。从中间罐区经泵升压后送至下游装置的进料缓冲罐。由下游装置供料泵再升压,换热器、加热炉升温后,送入反应器或分馏塔。这种供料模式带来了大量的热量和压头损失,与近些年一直倡导节能减排、低碳运行相矛盾。

技术实现要素:

3.为解决现有技术问题,本实用新型提出一种炼油厂配套上下游装置供料的节能系统,解决了炼油厂配套上下游装置供料节能优化的技术问题。

4.本实用新型的目的及解决其技术问题是采用以下技术方案来实现。依据本实用新型提出的一种炼油厂配套上下游装置供料的节能系统,包括上游装置、下游装置、上游中间原料罐以及下游中间原料罐,上游装置经上下游装置热供料管线与下游装置相连通,上游装置经第一冷供料管线与下游中间原料罐相连通,下游中间原料罐经第二冷供料管线与下游装置相连通;上游装置还经不合格产品返回管线与上游中间原料罐相连通,上游中间原料罐经上游装置供料管线与上游装置相连通;

5.所述第一冷供料管线上设置有第一界区阀,第二冷供料管线上设置有第二界区阀,第二界区阀与下游中间原料罐之间的第二冷供料管线上设置有多个相互并联的下游装置供料泵,第一冷供料管线通过跨线阀与第二冷供料管线相连通,且跨线阀的入口端设于上游装置和第一界区阀之间的第一冷供料管线上,跨线阀的出口端设于第二界区阀与下游装置之间的第二冷供料管线上。

6.进一步的,下游装置供料泵并联设置有三个。

7.进一步的,上下游装置热供料管线5按照总供料量的80%热料量设定管径。

8.进一步的,第一冷供料管线按照总供料量的100%冷料量设定管径,第二冷供料管线按照总供料量的100%冷料量设定管径。

9.进一步的,相互并联的三个下游装置供料泵13分别按照总供料量的30%、30%、60%来设置下游装置供料泵的输出量,既满足长时间连续供料泵一用一备要求,也满足短时间上游装置停工,下游装置实行100%冷供料量要求。

10.借由上述技术方案,本实用新型实施热联合供料方案,并根据热联合供料方案合理设置中间原料罐区供料泵的供料量,实现上下游装置间的匹配供料,同时增设跨线阀减少冷料经过下游装置中间原料罐、下游装置供料泵路径的输送能耗;此外上游装置不合格

产品进入上游中间原料罐后返回实现小循环回炼,进一步节约能耗。

11.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

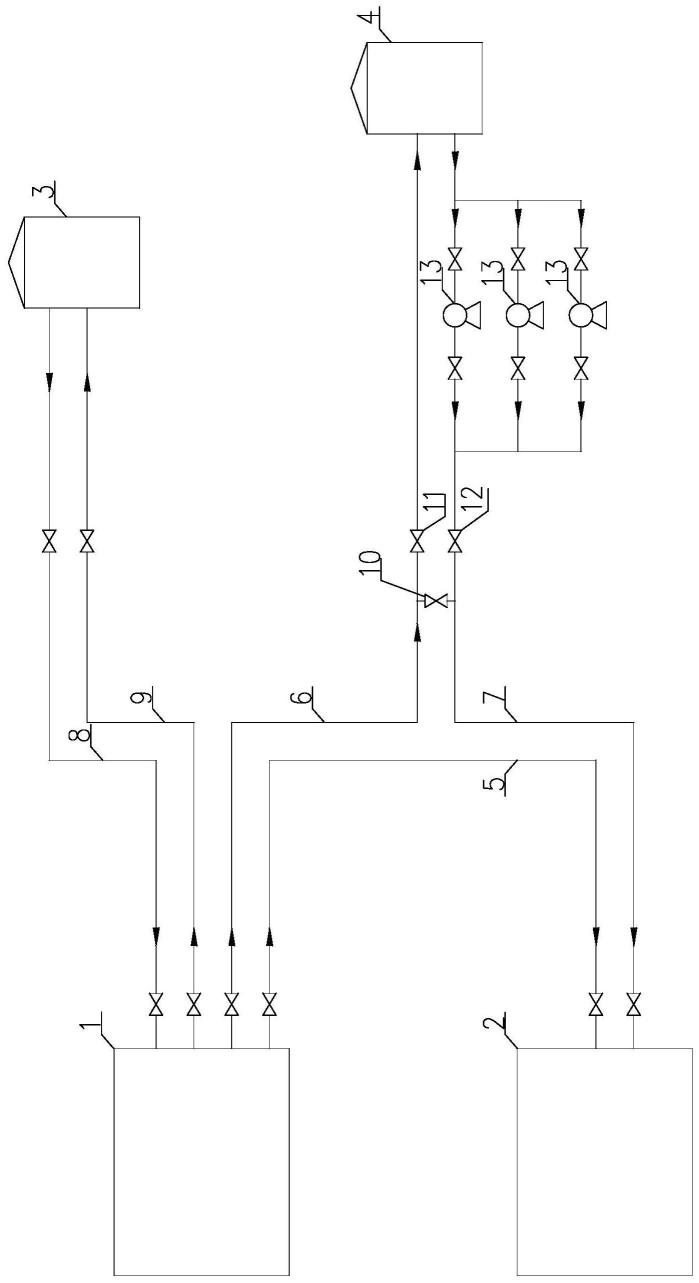

12.图1是本实用新型的结构示意图。

13.附图标记说明:

14.1.上游装置、2.下游装置、3.上游中间原料罐、4.下游中间原料罐、5.上下游装置热供料管线、6.第一冷供料管线、7.第二冷供料管线、8.上游装置供料管线、9.不合格产品返回管线、10.跨线阀、11.第一界区阀、12.第二界区阀、13.下游装置供料泵。

具体实施方式

15.以下结合附图及较佳实施例作进一步的详细说明。

16.一种炼油厂配套上下游装置供料的节能系统的实施例如图1所示,包括上游装置1、下游装置2、上游中间原料罐3以及下游中间原料罐4,上游装置1经上下游装置热供料管线5与下游装置2相连通,实现上游装置为下游装置进行热供料;上游装置1经第一冷供料管线6与下游中间原料罐4的入口相连通;下游中间原料罐4出口经第二冷供料管线7与下游装置2相连通;上游装置1还经不合格产品返回管线9与上游中间原料罐3相连通,上游中间原料罐3出口经上游装置供料管线8与上游装置1入口相连通;第一冷供料管线6上设置有第一界区阀11,第二冷供料管线7上设置有第二界区阀12,第二界区阀12与下游中间原料罐4之间的第二冷供料管线7上设置有多个相互并联的下游装置供料泵13,本实施例中,下游装置供料泵并联设置有三个,第一冷供料管线6通过跨线阀10与第二冷供料管线7相连通,且跨线阀10入口端设于上游装置1和第一界区阀11之间的第一冷供料管线上,跨线阀10的出口端设于第二界区阀12与下游装置2之间的第二冷供料管线上。此外,上游装置供料管线8、不合格产品返回管线9上均设有至少一个控制管线通断的阀门。

17.借由上述结构设置,本实施例中上下游装置实施热联合供料方案,即上游装置的产品不经冷却,也不经中间罐储存再用泵送至下游装置,这样可以避免物料的冷却和再热能耗,同时减少了经过中间原料罐区输送能耗。但考虑到上、下游装置的平稳、安全运行,不能全部实施热供料,需有部分冷供料来调节、稳定下游装置,一般按照上游装置对下游装置总供料量的70~80%热供料量,20~30%冷供料量进行输送。同时还需考虑上、下游装置临时停工停产不影响上游产品输出和下游原料供给,上下游装置热供料管线5按照总供料量的80%热料量设定管径,第一冷供料管线6按照总供料量的100%冷料量设定管径,第二冷供料管线7按照总供料量的100%冷料量设定管径。

18.根据石油化工储运系统罐区设计规范要求,在系统运转中不允许因故中断操作下游装置供料泵13,传统供料泵流量都按照装置规模100%~120%量设置一用一备两台供料泵,随着热联合供料方案的提出,下游装置供料泵13也需要调整,本实施例中,由于长时间冷供料量为总供料量的20%~30%,则相互并联的三个下游装置供料泵13按照总供料量的30%、30%、60%设置下游装置供料泵量,此举既满足长时间连续下游装置供料泵一用一备

的要求,也满足短时间上游装置停工,下游装置进行总供料量的100%冷供料量需求,使机泵运行能耗、占地、前期投资大大降低。

19.本实施例中,下游中间原料罐的进料线增设至下游装置跨线方案,当上下游装置运行稳定且供料量匹配时,第一界区阀11关闭,第二界区阀12关闭,跨线阀10打开,上游装置1冷料经第一冷供料管线6可通过跨线阀10直接进入第二冷供料管线7,避免了经过下游中间原料罐4以及下游装置供料泵13,从而节省中间原料罐区输送能耗,此种跨线方案在上游装置的产量以及产出物料的压力、温度与下游装置匹配时进行;但在实际生产过程中,还会出现上、下游装置之间不匹配的情况,例如当上游装置产量突然较大时,下游装置无法接收并加工完毕,则第一、第二界区阀打开,跨线阀10关闭,物料进入下游中间原料罐4中,经过下游装置供料泵的控制调节输出量实现上下游装置间能够稳定运行。此外,当源头供料产品发生改变时,也可以通过下游中间原料罐4、下游装置供料泵13进行调节,满足上下游装置间的匹配供料。

20.本实用新型通过在上游装置1与上游中间原料罐3之间形成闭合回路,实现了上游装置1内不合格产品返回上游中间原料罐的方案。具体而言,当上游装置产品检测不合格时直接经不合格产品返回管线9返回上游中间原料罐3,再经上游中间原料罐2的供料泵、上游装置供料管线8送回上游装置1中实现小循环回炼,避免上游装置不合格油直接进入污油罐送入最上游装置进入大循环回炼带来的能耗。值得说明的是,上游装置供料管线8为其上游的罐区给上游装置1正常供料的常规工艺供料管线,本实用新型利用此正常的上游装置供料管线实现回炼,避免了不合格产品流入更上游的罐区。

21.以上所述,仅是本实用新型的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。