1.本实用新型涉及水处理设备技术领域,尤其涉及一种快速启动一段式连续流短程硝化-厌氧氨氧化工艺的装置。

背景技术:

2.污水处理行业被认为是一个高耗能行业,在国家实施“双碳”目标战略的新背景下,污水处理行业正经历着从“以能耗能、污染转移”向“低碳减排、高效节能”的提升演变,通过新技术工艺的研发及应用、节能和提效,使得污水处理行业实现系统性的变革。

3.新型的短程硝化-厌氧氨氧化技术是目前最为经济高效的生物脱氮处理新技术,该技术目前的难点在于:厌氧氨氧化细菌的培养周期长,导致整个反应系统的启动时间较长;分段式中的厌氧氨氧化反应器反应产生碱度需要投加酸性药剂,用以稳定混合液中的ph,增加了运行成本;分段式的反应装置占地面积较大,同时分段式的反应装置监测点及控制对于运营人员的技术要求高;分段式反应装置中的短程硝化反应会产生no

2-n的累积,高浓度的no

2-n容易抑制厌氧氨氧化细菌的活性,从而导致反应系统的崩溃。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的是通过以下技术方案实现的:

5.提供一种快速启动一段式连续流短程硝化-厌氧氨氧化工艺的装置,包括第一反应容器,短程硝化中转反应容器和第二反应容器;第一反应容器连通短程硝化中转反应容器,短程硝化中转反应容器连通第二反应容器;

6.所述的第一反应容器内设有曝气软管和短程硝化全混流反应器(cstr),短程硝化全混流反应器包括曝气膜和曝气膜固定架,曝气膜固定在曝气膜固定架上,曝气软管位于曝气膜固定架的下方;所述的曝气膜连接有第一进气管和出气管,第一进气管连接膜风机,第一进气管上设有第一气体流量计和第一压力变送器,出气管上设有第二气体流量计、第二压力变送器和尾气浓度测定仪;所述的曝气软管连接有第二进气管,第二进气管连接气搅拌风机,第二进气管上设有第三气体流量计;

7.所述的短程硝化中转反应容器和第二反应容器均设有连接至第一反应容器的污泥回流管,污泥回流管上设有污泥回流泵。

8.全混流反应器(cstr)是指带有搅拌功能的槽式反应器,全混搅拌的目的在于使混合液体系达到均匀状态,以有利于反应的均匀。进一步的,还包括加药箱,所述的加药箱和第二反应容器之间设有加药管,加药管上设有加药泵。

9.进一步的,所述的短程硝化反应容器、第二反应容器、加药箱均设有搅拌机。

10.进一步的,所述的第一反应容器还设有溶解氧测定仪。

11.进一步的,所述的第一反应容器还设有混合液悬浮固体浓度(mlss)测定仪。混合液悬浮固体浓度(mlss),表示在曝气池单位容积混合液内所含有的活性污泥固体物的总重量,常用单位mg/l。

12.进一步的,所述的第一进气管上设有第一截止阀,出气管上设有第二截止阀,第二进气管上设有第三截止阀。

13.进一步的,所述的第一反应容器的底部设有进水口;第二反应容器设有排泥口和第三出水口。

14.进一步的,所述的第一反应容器设有第一手动取样阀。

15.进一步的,所述的第二反应容器设有第二手动取样阀。

16.进一步的,所述的第一反应容器内设有多个曝气膜,各个曝气膜固定在曝气膜固定架上。

17.本实用新型的用于快速启动一段式连续流短程硝化-厌氧氨氧化工艺的装置,发生一段式短程硝化-厌氧氨氧化反应可以实现氨氮和总氮的高效去除。与现有技术相比的优点在于:

18.1、快速启动,本装置可以快速启动一段式短程硝化-厌氧氨氧化工艺。

19.2、氧气的利用效率高,利用曝气膜进行无泡曝气。

20.3、污染物去除效果好,无需外加碳源,实现总氮的高效去除,对于进水为900-1200mg/l的高浓度氨氮废水,一段式短程硝化-厌氧氨氧化装置中,氨氮去除效率达到95%以上,系统总氮去除效率为85%,系统出水氨氮浓度为50mg/l。

21.4、低能耗,生物膜的生长方式,可以保证运行期间无污泥膨胀的风险,同时短程硝化与膜曝气的耦合工艺节约了60%以上的曝气量,减少了30%-40%的污泥产量,减少后续污泥处理成本。

22.5、节约占地和投资成本,一步式的连续流短程硝化-厌氧氨氧化装置相较于二段式装置,占地面积小。

附图说明

23.为了更清楚地说明本实用新型实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

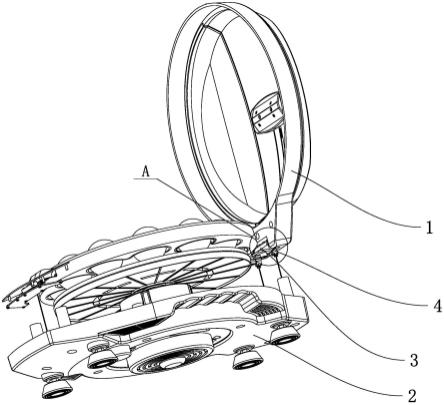

24.图1为本实用新型实施例快速启动一段式连续流短程硝化-厌氧氨氧化工艺的装置的结构示意图。

25.图中标识说明:

26.1-进水口;2-软管曝气;3-曝气膜固定架;4-曝气膜;5-膜风机;6-第一截止阀;7-第一压力变送器;8-第一气体流量计;9-气搅拌风机;10-第三截止阀;11-第三流量计;12-第二截止阀;13-第二气体流量计;14-第二压力变送器;15-尾气浓度测定仪;16-第一出水口;17-第二污泥回流泵;18-溶解氧测定仪;19-混合液悬浮固体浓度测定仪;20-第一手动取样阀;21-第二手动取样阀;22-第二反应容器搅拌机;23-排泥口;24-第三出水口;25-加药泵;26-加药箱搅拌机;27-第一反应容器;28-第二反应容器;29-加药箱;30-短程硝化中转反应容器;301-第一污泥回流泵;302-短程硝化中转反应容器搅拌机;303-第二出水口。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

29.还应当理解,在此本实用新型说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本实用新型。如在本实用新型说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

30.还应当进一步理解,在本实用新型说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

31.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

34.请参阅图1所示,图1为本实用新型实施例提供的一种快速启动一段式连续流短程硝化-厌氧氨氧化工艺的装置,包括第一反应容器27、短程硝化中转反应容器30、第二反应容器28和加药箱29。第一反应容器的底部设有进水口1,待处理的污水由进水口1进入第一反应容器27;第一反应容器27的中部设有第一手动取样阀20,可用于对第一反应容器27中的污水手动取样。第一反应容器27上部设有第一出水口16,第一出水口16连通短程硝化中转反应容器30,第一反应容器27中处理的污水通过第一出水口16可溢流至短程硝化中转反应容器30。短程硝化中转容器30上部设有第二出水口303,第二出水口303连通第二反应容器28,短程硝化中转容器30中处理的污水通过第二出水口303可溢流至第二反应容器28。

35.第二反应容器28上部设有第三出水口24,用于排出本装置处理后的污水。第二反应容器28连接加药箱29,第二反应容器28和加药箱29之间设有加药管道,加药管道连接第二反应容器28的底部和加药箱29的底部,加药管道上设有加药泵25,加药泵25可将加药箱29中的药剂泵送至第二反应容器28。

36.第一反应容器27和短程硝化中转反应容器30之间设有污泥回流管,污泥回流管连

接第一反应容器27的底部和短程硝化中转反应容器30的底部,污泥回流管上设有第一污泥回流泵301,第一污泥回流泵301可将短程硝化中转反应容器30中沉积的污泥泵送至第一反应容器27。第二反应容器28和第一反应容器27之间设有污泥回流管,污泥回流管连接第二反应容器28的底部和第一反应容器27的底部,污泥回流管上设有第二污泥回流泵17,第二污泥回流泵17可将第二反应容器28中沉积的污泥泵送至第一反应容器27。第二反应容器28中部设有第二手动取样阀21,可用于对第二反应容器28中的污水手动取样。第二反应容器28底部设有排泥口23,可用于排出第二反应容器28内沉积的污泥;

37.第一反应容器27内还设有溶解氧测定仪18和混合液悬浮固体浓度测定仪19;溶解氧测定仪18用于测定第一反应容器27内氧气含量,混合液悬浮固体浓度测定仪19用于测定第一反应容器内27活性污泥(包含nob亚硝酸盐氧化细菌、aob氨氧化细菌和厌氧氨氧化细菌)浓度。

38.第一反应容器27内还设有短程硝化全混流反应器和曝气软管2,短程硝化全混流反应器包含曝气膜4和曝气膜固定架3,曝气膜4为多个,各个曝气膜4固定在曝气膜固定架3上,曝气软管2位于曝气膜固定架3的下方。曝气膜4为管状,连接有第一进气管和出气管。第一进气管连接膜风机5,膜风机5通过第一进气管向曝气膜4鼓送入空气,后经出气管排出。第一进气管上设有第一截止阀6,第一压力变送器7和第一气体流量计8,第一截止阀6用于控制第一进气管的进气开关,第一压力变送器7用于控制第一进气管的进气压力,第一气体流量计8用于显示第一进气管的进气流量。出气管上设有第二截止阀12、第二气体流量计13、第二压力变送器14和尾气浓度测定仪15,第二截止阀12用于控制出气管的出气开关,第二气体流量计13用于显示出气管的出气流量,第二压力变送器14用于控制出气管的出气压力,尾气浓度15测定仪用于显示出气管的出气浓度。曝气软管2连接第二进气管,第二进气管连接气搅拌风机9,气搅拌风机9通过第二进气管向第一反应容器27内鼓送入空气。曝气软管2上设有第三截止阀10和第三气体流量计11,第三截止阀10用于控制第二进气管的进气开关,第三气体流量计11用于显示第二进气管的进气流量。

39.短程硝化中转反应容器30、第二反应容器28、加药箱29均设有搅拌机。短程硝化中转反应容器搅拌机用于搅拌短程硝化中转反应容器内的混合液,使混合液充分接触进行反应。第二反应容器搅拌机22用于搅拌第二反应容器28内的混合液,使混合液充分接触进行反应。加药箱搅拌机26用于搅拌加药箱29内的药剂。

40.一种快速启动一段式连续流短程硝化-厌氧氨氧化工艺的方法,该方法基于前述装置得以完成。本方法包含两个阶段,第一阶段为两段式的短程硝化cstr联合厌氧氨氧化sbr的工艺启动,第二阶段为稳定态下的一段式连续流短程硝化-厌氧氨氧化工艺运行。

41.在启动阶段,含有高氨氮浓度的污水从进水口1进入到第一反应容器27,首先在第一反应容器27内接种3500-4000mg/l的活性污泥(包含nob亚硝酸盐氧化细菌和aob氨氧化细菌),启动膜风机5和气搅拌风机9,调节第一压力变送器7控制该阶段曝气膜4的进气压力在250mbar,使得第一反应容器27内混合液中溶解氧浓度维持在0.2mg/l以下,使曝气膜4进行无泡曝气。气搅拌风机9、膜风机5和溶解氧测定仪18共同作用,控制第一反应容器27内的溶解氧浓度,从而抑制nob亚硝酸盐氧化细菌的生长,使得aob氨氧化细菌成为优势菌,第一反应容器27内快速完成短程硝化反应。

42.第一反应容器27中的混合液通过第一出水口16出水进入短程硝化中转反应容器

30中,混合液中的活性污泥在短程硝化中转反应容器30中发生自然沉降后,活性污泥通过第一污泥回流泵301泵送至第一反应容器,混合液悬浮固体浓度测定仪19测得该阶段的活性污泥混合液浓度在3000mg/l,尾气浓度测定仪15监测尾气中氧气的浓度,当尾气中的氧气浓度达到17-18%的氧气浓度值时,认为曝气膜4内的微生物生长达到稳态,可以实现第一反应容器27内微生物快速挂膜。此阶段后,调节第一污泥回流泵301控制污泥回流,逐渐减少第一反应容器27内的mlss,使曝气膜4上的aob氨氧化细菌可以完成短程硝化的作用,完成第一反应容器27的启动。

43.第一反应容器27完成启动后,在短硝中转反应容器30的出水中,含有45-50%的亚硝态氮以及45-50%的剩余氨氮的污水进入到第二反应容器28,将厌氧氨氧化种泥(3500-4000mg/l)接种至第二反应容器28,进行厌氧氨氧化的脱氮反应。第二反应容器28采用sbr间歇运行模式(进水30min,缺氧反应2h,沉淀20min,出水10min),第二反应容器28内的生化反应稳定后,完成反应装置向稳定态阶段的过渡。

44.在稳定态阶段,关闭气搅拌风机9,将第二反应容器28混合液中的厌氧氨氧化污泥通过第二污泥回流泵17泵送至第一反应容器27,第一反应容器27内为缺氧环境,适合于活性污泥及曝气膜4外层的厌氧氨氧化细菌的生长,曝气膜4内部为好氧环境,主要发生短程硝化反应,部分的nh4

-n氧化为no

2-n,为曝气膜4外层的缺氧菌提供底物,第一反应容器27发生一段式短程硝化-厌氧氨氧化反应,即在第一反应容器27内完成生物脱氮,无需投加外部碳源。

45.本装置适用于污水中低c/n比、高nh4

-n污染物的废水,垃圾渗滤液废水、厌氧消化沼液、焦化废水、餐厨废水、屠宰废水等高浓度废水处理。

46.对于进水为900-1200mg/l的高浓度氨氮废水,一段式短程硝化-厌氧氨氧化装置中,氨氮去除效率达到95%以上,系统总氮去除效率为85%,系统出水氨氮浓度为50mg/l。

47.本装置可以快速启动一段式短程硝化-厌氧氨氧化工艺;无泡曝气,氧气的利用效率高;低能耗高效率,无需外加碳源,可以实现总氮的高效去除,同时短程硝化与膜曝气的耦合工艺节约了60%以上的曝气量,减少了30%-40%的污泥产量;生物膜的生长方式,可以保证运行期间无污泥膨胀的风险,且污泥产量小,减少后续污泥处理成本;一步式的连续流短程硝化-厌氧氨氧化装置相较于二段式装置,占地面积小,节约投资成本。

48.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。