1.本实用新型涉及电池箱技术领域,具体是涉及一种新能源轻量化铝蜂窝夹芯板的电池箱。

背景技术:

2.为了减少碳排放,保护环境,目前全球汽车工业都在为了满足节能减排的法规要求。汽车轻量化,在保证整车强度和安全的情况下,降低整车的质量,减少碳的排放,目前新能源电动汽车已经是世界汽车发展的解决方案。

3.动力电池包是新能源汽车的核心部件之一,电池箱的设计和安全将会直接影响到新能源电动汽车整车的性能。在新能源电动汽车需要考虑在成本,行驶里程等方面,设计出一个结构强度高、重量低、生产成本低、工艺简单的电池箱是全球汽车工业重要需求。

4.市场上的动力电池箱的设计和工艺有很多,有钣金冲压的、有一体压铸的,也有用挤出铝合金拼焊而成,电池箱底板大多采用双层挤出铝合金型材板或单层冲压铝板。生产工艺涉及铝挤出、机加工、焊接等,整线工艺流程长且产品焊接变形大。随着对续航里程提高,对电池箱能量密度要求的提高,目前电池箱设计方案虽然在一定程度上可以满足使用要求,但是仍然存在很多缺陷,首先,框架采用挤出铝、底板采用5mm冲压铝板制作,没有完全实现轻量化,成本高,依然具备进一步减重的空间;其次,铝合金的隔热保温作用较差,容易导致动力电池受到外部环境的影响;再次,目前电池箱没有达到轻量化,还可以有继续轻量化空间。

技术实现要素:

5.基于此,有必要针对现有技术问题,提供一种新能源轻量化铝蜂窝夹芯板的电池箱。

6.为解决现有技术问题,本实用新型采用的技术方案为:

7.一种新能源轻量化铝蜂窝夹芯板的电池箱,包括有底板和固定在底板一侧的框架分总成;其特征在于,底板为铝制的蜂窝夹芯板。

8.优选的,蜂窝夹芯板由钎焊工艺制成。

9.优选的,蜂窝夹芯板包括有蜂窝芯,分别夹设于蜂窝芯两端的上板、下板,上板与下板边缘处通过边框连接。

10.优选的,上板、下板均采用铝制材料,边框通过对上板、下板进行c形挤出成型。

11.优选的,底板与框架分总成通过fds连接结构相互连接。

12.优选的,框架分总成包括有左横梁、右横梁、后纵梁、前纵梁以及模组安装固定部;

13.左横梁、后纵梁、右横梁、前纵梁依次垂直连接构成方形框体,模组安装固定部固定在方形框体内部用以固定电池模组。

14.优选的,模组安装固定部包括有安装横梁、安装纵梁以及定位孔,定位孔上设有铆螺母;

15.安装横梁、安装纵梁呈十字结构相互固定连接,且端部分别与左横梁、右横梁、后纵梁、前纵梁组成的方形框体四边固定,定位孔开设在安装横梁和安装纵梁上。

16.优选的,左横梁、右横梁、后纵梁、前纵梁以及模组安装固定部均采用高强度6082铝挤出材料,均通过挤出工艺形成z字形截面。

17.本技术相比较于现有技术的有益效果是:

18.1.本技术通过用铝制的蜂窝夹芯板作为底板,增加了底板的机械强度,具有轻质高强的特性的同时起到了良好的隔热效果,可有效的保护电池。

19.2.本技术通过由钎焊工艺制成蜂窝夹芯板,进一步提高了结构的整体强度,具有良好的刚性,保护效果显著增加。

20.3.本技术通过将底板与框架分总成通过fds连接结构相互连接,解决了生产过程中产生高温热量对蜂窝夹芯板的性能产生不利影响问题。

21.4.本技术左横梁、右横梁、后纵梁、前纵梁以及模组安装固定部均采用高强度6082铝挤出材料,均通过挤出工艺形成z字形截面,既可保证碰撞吸能效果,同样可保证刚度,保证碰撞后对电池无损伤。

附图说明

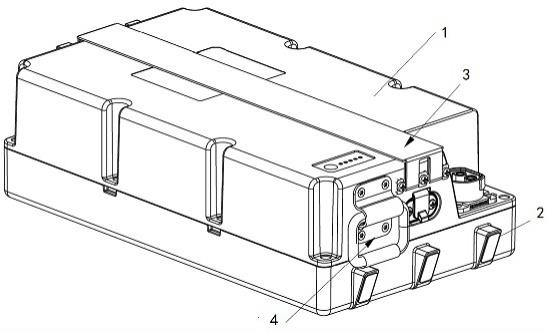

22.图1是实施例的立体图;

23.图2是实施例的框架分总成各部分的z字形截面示意图;

24.图3是实施例的蜂窝夹芯板立体结构示意图;

25.图4是实施例的蜂窝夹芯板边框采用嵌入铝挤出型材结构示意图;

26.图5是实施例的蜂窝夹芯板与框架分总成通过fds连接结构组装的示意图;

27.图中标号为:

28.1-左横梁;

29.2-右横梁;

30.3-后纵梁;

31.4-前纵梁;

32.5-安装横梁;

33.6-安装纵梁;

34.7-蜂窝夹芯板;

35.8-铆螺母;

36.9-z字型截面;

37.10-上板;

38.11-蜂窝芯;

39.12-下板;

40.13-边框;

41.14-连接结构。

具体实施方式

42.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面

结合附图与具体实施方式对本实用新型作进一步详细描述。

43.如图1和图5所示:

44.一种新能源轻量化铝蜂窝夹芯板的电池箱,包括有底板和固定在底板一侧的框架分总成;其特征在于,底板为铝制的蜂窝夹芯板7。

45.基于上述实施例,本技术底板采用铝制的蜂窝夹芯板7,蜂窝结构内部中空,节省了材料,实现了轻量化的同时提供了较高的结构强度,夹层结构还有利于隔热保温。强度高、刚性好。

46.进一步的,为了解决进一步提高结构刚度的问题,如图1和图5所示:

47.蜂窝夹芯板7由钎焊工艺制成。

48.基于上述实施例,本技术的钎焊蜂窝铝板与普通铝板在底部球击底部球击力10kn/15kn/24kn在电池包上底部球击刚度比较后,从几个关键指标如最大位移、塑性应变来评价,蜂窝铝结构与3.5mm铝板对比对底部球击结构刚度效果很明显,从而解决了上述进一步提高结构刚度的问题,机械强度好。

49.进一步的,为了解决如何形成蜂窝夹芯板7的问题,如图3和图4所示:

50.蜂窝夹芯板7包括有蜂窝芯11,分别夹设于蜂窝芯11两端的上板10、下板12,上板10与下板12边缘处通过边框13连接。

51.基于上述实施例,本技术通过上板10和下板12形成对蜂窝芯11的夹持结构,四边的边框13相互对接焊接。蜂窝夹芯板7承受弯曲载荷时,当上面板被拉伸的同时,下面板则被压缩,蜂窝芯11传递剪切力。从力学角度分析,它与工字梁很相似,面材相当于工字梁的翼缘,几乎承受了全部的侧向正应力;芯材相当于工字梁的腹板,几乎承受了所有的剪切应力。这种结构不仅提高了整体刚度,而且提高了稳定性,改善了面板及整体的力学性能。另外,由于蜂窝夹芯板7的高度比面板高出几倍,剖面的惯性矩随之呈4次方增大,结构稳定性好、不易变形,具有突出的抗压能力和抗弯能力。蜂窝芯11材料选用3003铝蜂窝芯11孔格边长为4mm,铝箔厚度为0.05mm。

52.进一步的,为了解决如何进一步减轻结构的整体重量的问题,如图3和图4所示:

53.上板10、下板12均采用铝制材料,边框13通过对上板10、下板12进行c形挤出成型。

54.基于上述实施例,本技术上板10和下板12均材料选用3003h24和6111复合板,通过对上板10、下板12进行c形挤出处理,一体成型地形成用于对接的边框13,避免额外增加结构,解决了上述如何进一步减轻结构的整体重量的问题的同时还有利于提高结构强度。

55.进一步的,为了避免生产过程中产生高温热量对蜂窝夹芯板7的性能产生不利影响,如图5所示:

56.底板与框架分总成通过fds连接结构14相互连接。

57.基于上述实施例,本技术所述的fds即旋转攻丝铆接,通过铆钉进行连接,从而解决了上述生产过程中产生高温热量对蜂窝夹芯板7的性能产生不利影响问题。

58.进一步的,为了解决如何构成框架分总成的问题,如图1所示:

59.框架分总成包括有左横梁1、右横梁2、后纵梁3、前纵梁4以及模组安装固定部;

60.左横梁1、后纵梁3、右横梁2、前纵梁4依次垂直连接构成方形框体,模组安装固定部固定在方形框体内部用以固定电池模组。

61.基于上述实施例,本技术通过左横梁1、右横梁2、后纵梁3、前纵梁4以及模组安装

固定部,构成框架分总成,具有较大的间隙,保证了结构强度的同时实现了轻量化的目的。

62.进一步的,为了解决如何通过模组安装固定部对电池模组进行安装的问题,如图1所示:

63.模组安装固定部包括有安装横梁5、安装纵梁6以及定位孔,定位孔上设有铆螺母8;

64.安装横梁5、安装纵梁6呈十字结构相互固定连接,且端部分别与左横梁1、右横梁2、后纵梁3、前纵梁4组成的方形框体四边固定,定位孔开设在安装横梁5和安装纵梁6上。

65.基于上述实施例,本技术通过铆螺母8可拆卸地将电池模组安装到安装横梁5和安装纵梁6上,使其位于底板后侧、方形框架内侧,从而解决了上述安装固定部电池模组的问题。

66.进一步的,为了解决进一步提高结构强度的问题,如图1所示:

67.左横梁1、右横梁2、后纵梁3、前纵梁4以及模组安装固定部均采用高强度6082铝挤出材料,均通过挤出工艺形成z字形截面。

68.基于上述实施例,本技术通过高强度挤出铝合金和挤出截面的z字形设计既可保证碰撞吸能效果,同样可保证刚度,保证碰撞后对电池无损伤,可有效的保护电池,从而解决了上述进一步提高结构强度的问题。

69.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。