1.本发明涉及锂离子电池领域,具体地,涉及一种含有夹心层的锂离子电池隔膜及其制备方法。

背景技术:

2.锂离子电池隔膜的安全性能是要求隔膜具有良好的热尺寸稳定性,在一定高温环境下无明显形变;具有较好的热闭孔性能,在电池短路前发生热闭孔且无明显机械强度的损失,具有较高的热安全温度。

3.由于动力电池具有更高的工作温度,较复杂的动行环境,可能在非常规状态,即异常充放状态、异常受热与力学条件滥用下发生爆炸、燃烧等,因此,动力锂离子电池的热安全性能显得尤为重要。

4.锂离子电池在大电流条件下,易导致大量锂枝晶,刺破电池隔膜,导致电池内部短路引发安全隐患。

5.目前商业化应用的锂离子电池隔膜是聚丙烯(pp)和聚乙烯(pe)隔膜,此种隔膜已无法完全满足日益发展的动力电池市场的要求。

技术实现要素:

6.本发明的目的在于提供一种高性能锂离子电池隔膜及其制备方法,所述高性能锂离子电池隔膜能够达到在高温时自闭孔的效果,与正负极材料具有良好的相容性,从而获得较低的电池内阻,同时能够通过调节聚合物种类和纤维的比例对隔膜的电化学性能及机械强度进行调控,以满足锂离子电池隔膜的应用需求。

7.为了实现上述目的,本发明一方面提供一种含有夹心层的锂离子电池隔膜,该隔膜中含有夹心单元和包覆在所述夹心单元两侧的包覆层,所述夹心单元由聚合物电纺纤维i和载有无机粒子的聚合物电纺纤维ii彼此杂序交错共同形成,使得所述夹心单元中的所述聚合物电纺纤维i和所述聚合物电纺纤维ii彼此交织;所述聚合物电纺纤维i中含有高分子聚合物a,以及所述聚合物电纺纤维ii中含有高分子聚合物b,所述高分子聚合物a和所述高分子聚合物b不同;在所述夹心单元中,所述聚合物电纺纤维i的重量含量大于所述聚合物电纺纤维ii的重量含量;所述高分子聚合物a和所述高分子聚合物b各自独立地选自聚丙烯、聚乙烯、聚偏氟乙烯-六氟丙烯共聚物、聚甲基丙烯酸甲酯、聚酰胺、聚丙烯腈、聚芳醚砜酮、聚对苯二甲酸乙二醇酯和聚对苯二甲酸丁二酯中的至少一种。

8.本发明第二方面提供一种制备前述含有夹心层的锂离子电池隔膜的方法,该方法包括:

9.(a)形成夹心单元;

10.(b)在所述夹心单元的两侧形成包覆层;

11.其中,形成所述夹心单元的步骤包括:

12.(1)将含有无机粒子的分散液i和含有高分子聚合物b的分散液ii进行混合,得到

分散液iii;

13.(2)将含有高分子聚合物a的分散液iv和所述分散液iii分别引入至静电纺丝装置的存储器中进行静电纺丝,以得到由聚合物电纺纤维i和载有无机粒子的聚合物电纺纤维ii彼此杂序交错共同形成的夹心单元前体,所述聚合物电纺纤维i中含有高分子聚合物a,以及所述聚合物电纺纤维ii中含有高分子聚合物b;

14.(3)将步骤(2)中获得的所述夹心单元前体进行热压,得到所述夹心单元;

15.控制所述分散液iv和所述分散液iii的流速,使得在所述夹心单元中,所述聚合物电纺纤维i的重量含量大于所述聚合物电纺纤维ii的重量含量。

16.本发明提供的锂离子电池隔膜具有高孔隙率、高吸液率、高耐热性和较低的电池内阻。

17.本发明的特征和优点将在随后的具体实施方式部分予以详细描述。

具体实施方式

18.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

19.如前所述,本发明一方面提供了一种含有夹心层的锂离子电池隔膜,该隔膜中含有夹心单元和包覆在所述夹心单元两侧的包覆层,所述夹心单元由聚合物电纺纤维i和载有无机粒子的聚合物电纺纤维ii彼此杂序交错共同形成,使得所述夹心单元中的所述聚合物电纺纤维i和所述聚合物电纺纤维ii彼此交织;所述聚合物电纺纤维i中含有高分子聚合物a,以及所述聚合物电纺纤维ii中含有高分子聚合物b,所述高分子聚合物a和所述高分子聚合物b不同;在所述夹心单元中,所述聚合物电纺纤维i的重量含量大于所述聚合物电纺纤维ii的重量含量;所述高分子聚合物a和所述高分子聚合物b各自独立地选自聚丙烯、聚乙烯、聚偏氟乙烯-六氟丙烯共聚物、聚甲基丙烯酸甲酯、聚酰胺、聚丙烯腈、聚芳醚砜酮、聚对苯二甲酸乙二醇酯和聚对苯二甲酸丁二酯中的至少一种。

20.优选地,在所述聚合物电纺纤维ii中,所述无机粒子的重量含量为1-40%。

21.优选地,所述高分子聚合物a和所述高分子聚合物b各自独立地选自聚偏氟乙烯、聚丙烯腈、聚偏氟乙烯-六氟丙烯、聚芳醚砜酮、聚甲基丙烯酸甲酯和聚对苯二甲酸乙二醇酯。发明人发现,在该优选情况下,本发明获得的隔膜具有更优的性能。

22.优选地,在所述聚合物电纺纤维ii中,所述无机粒子选自第iia族金属的氧化物、第iia族金属的硫酸盐、第iia族金属的氢氧化物、第ivb族金属的氧化物、第iiia族金属的氧化物和二氧化硅中的至少一种。

23.进一步优选地,所述无机粒子选自水合氧化铝、三氧化二铝、氧化镁、二氧化硅、二氧化锆、二氧化钛、勃姆石、硫酸钡和氢氧化镁中的至少一种。

24.优选地,所述无机粒子的平均粒径为10~200nm。

25.优选地,所述聚合物电纺纤维i和所述聚合物电纺纤维ii的平均直径为0.5-2μm。

26.优选地,所述隔膜的平均厚度为20-50μm。

27.优选地,所述夹心单元的厚度为19-49μm。

28.优选地,各个所述包覆层的厚度为0.05-2μm。

29.优选地,各个所述包覆层的形成材料相同或者不同,各自独立地选自羧甲基纤维素、壳聚糖、木质素、环糊精、海藻酸钠、丁苯胶乳、苯丙胶乳、聚丙烯酸酯、聚氨酯、明胶、聚乙烯醇、聚乙二醇、聚偏氟乙烯、偏氟乙烯-六氟丙烯共聚物和聚丙烯腈中的至少一种。

30.优选地,所述聚合物电纺纤维i和所述聚合物电纺纤维ii为由静电纺丝法制备得到的纤维。

31.如前所述,本发明第二方面提供了一种制备前述含有夹心层的锂离子电池隔膜的方法,该方法包括:

32.(a)形成夹心单元;

33.(b)在所述夹心单元的两侧形成包覆层;

34.其中,形成所述夹心单元的步骤包括:

35.(1)将含有无机粒子的分散液i和含有高分子聚合物b的分散液ii进行混合,得到分散液iii;

36.(2)将含有高分子聚合物a的分散液iv和所述分散液iii分别引入至静电纺丝装置的存储器中进行静电纺丝,以得到由聚合物电纺纤维i和载有无机粒子的聚合物电纺纤维ii彼此杂序交错共同形成的夹心单元前体,所述聚合物电纺纤维i中含有高分子聚合物a,以及所述聚合物电纺纤维ii中含有高分子聚合物b;

37.(3)将步骤(2)中获得的所述夹心单元前体进行热压,得到所述夹心单元;

38.控制所述分散液iv和所述分散液iii的流速,使得在所述夹心单元中,所述聚合物电纺纤维i的重量含量大于所述聚合物电纺纤维ii的重量含量。

39.优选地,所述分散液iv和所述分散液iii的流速各自独立地选自1ml/h-10ml/h。

40.优选地,所述静电纺丝装置的针头孔径为0.3-0.7mm。

41.本发明对静电纺丝装置中的针头的数量没有特别的限制,例如可以为2-50个,各个针头的孔径可以相同或不同。

42.优选地,在步骤(2)中,所述静电纺丝的操作条件包括:纺丝电压为15-30kv,接收距离为10-30cm,湿度为20-50%,纺丝温度为20-40℃。

43.优选地,在步骤(3)中,所述热压通过板式热压机进行,所述热压的操作条件包括:热压温度为70-100℃,压强为3-7mpa,热压时间为1-3min。

44.优选地,在本发明第二方面所述的方法中,所述分散液i中的无机粒子的质量浓度为10%-50%,所述分散液ii中的高分子聚合物b的质量浓度为10%-60%。

45.优选地,在本发明第二方面所述的方法中,所述分散液i和所述分散液ii的混合体积比为1:9至9:1。

46.优选地,在本发明第二方面所述的方法中,所述分散液iii的固含量为5%-50%重量%。

47.优选地,在本发明第二方面所述的方法中,所述分散液iv的质量浓度为10-60%。

48.优选地,在本发明第二方面所述的方法中,所述分散液i、所述分散液ii、所述分散液iv中的溶剂各自独立地选自二甲基甲酰胺、丙酮、四氢呋喃、氯仿、二氯甲烷、二甲基亚砜、n-甲基吡咯烷酮、三氟乙醇、三氟乙酸、二甲基乙酰胺、乙醇和六氟异丙醇中的至少一种。

49.特别优选情况下,在所述夹心单元的两侧形成包覆层的步骤包括:

50.将聚合物c溶解于溶剂c中形成分散液v,并将所述分散液v涂布于所述夹心单元的一侧或两侧以形成所述包覆层。

51.优选地,所述聚合物c选自羧甲基纤维素、壳聚糖、木质素、环糊精、海藻酸钠、丁苯胶乳、苯丙胶乳、聚丙烯酸酯、聚氨酯、明胶、聚乙烯醇、聚乙二醇、聚偏氟乙烯、偏氟乙烯-六氟丙烯共聚物和聚丙烯腈中的至少一种。

52.优选地,所述溶剂c选自水、二甲基甲酰胺、丙酮、四氢呋喃、氯仿、二氯甲烷、二甲基亚砜、n-甲基吡咯烷酮、三氟乙醇、三氟乙酸、二甲基乙酰胺、乙醇和六氟异丙醇中的至少一种。

53.优选地,所述分散液v中的聚合物c的质量浓度为1%-50%。

54.以下将通过一种具体的实施方式,对本发明第二方面所述的方法进行详细描述:

55.(a)将高分子聚合物a溶于有机溶剂中,配制成质量浓度为10%-60%的分散液iv;

56.(b)将无机粒子分散于有机溶剂中,形成质量浓度为1%-40%%的分散液i;将高分子材料b溶于有机溶剂中,配制成质量浓度为10%-60%的分散液ii;将所述分散液ii和分散液i进行混合,得到分散液iii;

57.(c)将步骤(a)所制备的分散液iv和步骤(b)所制备的分散液iii分别引入至置于静电纺丝装置的存储器中进行静电纺丝,以得到由聚合物电纺纤维i和载有无机粒子的聚合物电纺纤维ii彼此杂序交错共同形成的夹心单元前体,所述聚合物电纺纤维i中含有高分子聚合物a,以及所述聚合物电纺纤维ii中含有高分子聚合物b;

58.(d)将步骤(c)中获得的所述夹心单元前体进行热压,热压温度为70-100℃,压强为3-7mpa,热压时间为1-3min,得到所述夹心单元;

59.(e)将聚合物c溶解于溶剂c中形成分散液v,并将所述分散液v涂布于所述夹心单元的一侧或两侧以形成所述包覆层;

60.其中,控制所述分散液iv和所述分散液iii的流速,使得在所述夹心单元中,所述聚合物电纺纤维i的重量含量大于所述聚合物电纺纤维ii的重量含量。

61.示例性地,本发明可以使用涂覆机将所述分散液v涂布于所述夹心单元的一侧或两侧,然后在例如60℃下进行烘干处理。

62.需要说明的是,本发明“将所述分散液v涂布于所述夹心单元的一侧或两侧以形成所述包覆层”表示位于所述夹心单元的两侧的包覆层的种类可以相同也可以不同,若将所述分散液v涂布于所述夹心单元的一侧,则位于所述夹心单元的两侧的包覆层的种类不同;若将所述分散液v涂布于所述夹心单元的两侧,位于所述夹心单元的两侧的包覆层的种类相同。

63.本发明的所述分散液ii和所述分散液iv可以完全相同,也可以不同,本发明对此没有特别的限制,只要能够符合本发明的前述要求即可。

64.在没有特别说明的情况下,本发明所述的压力(或压强)均表示表压。

65.以下将通过实例对本发明进行详细描述。

66.以下实例中,在没有特别说明的情况下,使用的各种原料均为普通市售品。

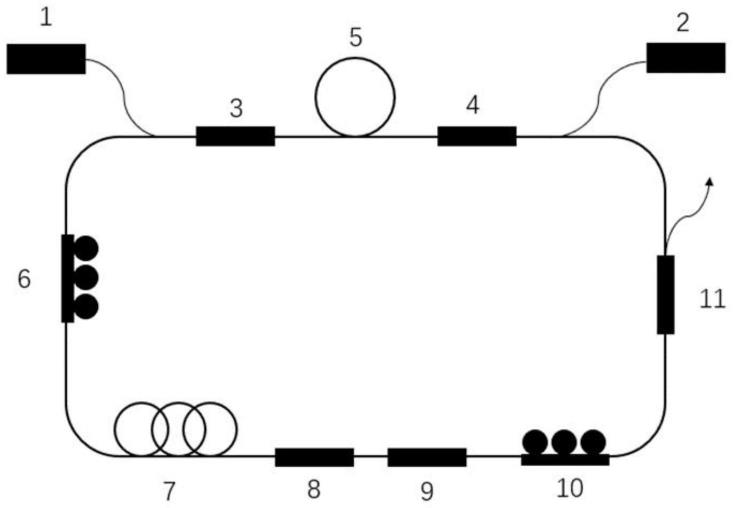

67.以下使用的静电纺丝装置购自北京新研合创科技有限公司,型号为teadfs-100。

68.在没有特别说明的情况下,以下所述的室温表示25℃

±

1℃。

69.聚偏氟乙烯(购自法国阿科玛公司,商品牌号hsv900)

70.聚丙烯腈(购自百灵威公司,mw=1.5

×

105)

71.聚偏氟乙烯-六氟丙烯(购自法国阿科玛公司,商品牌号sl-023)

72.聚芳醚砜酮(购自大连宝力摩有限公司,mw=1

×

105)

73.聚甲基丙烯酸甲酯(江苏南通丽阳化学有限公司公司,mw=1.17

×

105),聚对苯二甲酸乙二醇酯(购自锦州惠发天合化学有限公司,mw=2

×

104)

74.聚酰胺(购自南京鸿瑞塑料制品有限公司公司,牌号b500f)

75.聚乙烯(购自苏州苏昌塑化有限公司,商品牌号dmda-8008)

76.丁苯胶乳(日本瑞翁,牌号451b)

77.羧甲基纤维素(购自日本大赛璐,取代度0.98)

78.丙烯酸酯多元共聚物水分散液(成都茵地乐,la132)

79.涂覆机(购自瑞士杰恩尔,型号zaa2300)

80.实施例1

81.(a)称取15g聚偏氟乙烯-六氟丙烯,溶解于85g的dmf/丙酮混合溶剂中,dmf和丙酮的体积比为7:3,室温搅拌12h至均匀透明,得到质量浓度为15%的高分子聚合物溶液(分散液iv);

82.(b)称取4g的al2o3粒子,平均粒径为50nm,加于10g的dmf溶剂中,使用搅拌机以1000rpm分散30min,得到均匀的分散液(分散液i,无机粒子含量为28.57wt%);称取15g聚丙烯腈,溶解于71g的dmf溶剂中,室温搅拌12h至均匀透明,得到均匀的分散液(分散液ii,聚丙烯腈含量17.44wt%),并将所述分散液ii加入到所述分散液i中,形成“al2o3粒子-高分子复合物”分散液(分散液iii,固含量为19重量%);

83.(c)将步骤(a)所制备的分散液iv置于静电纺丝装置的注射器中,流速为4ml/h;将步骤(b)制备的分散液iii置于静电纺丝装置的注射器中,流速为1ml/h;进行静电纺丝,10个针头孔径相同且均为0.3mm,纺丝电压为20kv,接收距离为15cm,湿度为30%,温度为25℃,以得到由聚合物电纺纤维i(平均直径为1.0μm)和载有无机粒子的聚合物电纺纤维ii(平均直径为0.5μm)彼此杂序交错共同形成的夹心单元前体;

84.(d)将步骤(c)所得的所述夹心单元前体利用板式热压机进行热压,热压温度为70℃,压强为3mpa,热压时间为1min,热压后即得聚合物电纺纤维杂序交错膜,即为夹心单元,记为s1,夹心单元的平均厚度为25μm;

85.(e)配制丁苯胶乳与羧甲基纤维素(质量比为1:1)的混合水分散液v(质量浓度为20%),配制聚偏氟乙烯分散液vi(溶剂为n-甲基吡咯烷酮,质量浓度为20%),应用涂覆机将分散液v和分散液vi分别涂覆于s1两侧,并在60℃下烘干,形成包覆层b1和b2,包覆层b1作为负极侧,包覆层b2作为正极侧,厚度均为0.1μm。

86.实施例2

87.(a)称取10g聚甲基丙烯酸甲酯粉末,溶解于90g的dmf/丙酮混合溶剂中,dmf和丙酮的体积比为7:3,室温搅拌12h至均匀透明,得到质量浓度为10%的高分子聚合物溶液(分散液iv);

88.(b)称取4g的mgo粒子,平均粒径为50nm,加于10g四氢呋喃/n-甲基吡咯烷酮混合溶剂中,四氢呋喃和n-甲基吡咯烷酮的体积比为3:7,使用搅拌机以1000rpm的转速分散

60min,得到均匀的分散液(分散液i,无机粒子含量为28.57wt%);称取16g聚芳醚砜酮,溶解于70g的四氢呋喃/n-甲基吡咯烷酮混合溶剂中,四氢呋喃和n-甲基吡咯烷酮的体积比为3:7,室温搅拌12h至均匀透明,得到均匀的分散液(分散液ii,聚芳醚砜酮含量18.6wt%),所述分散液ii加入到所述分散液i中,形成“mgo粒子-高分子复合物”分散液,(分散液iii,固含量为20重量%);

89.(c)将步骤(a)所制备的分散液iv置于静电纺丝装置的注射器中,流速为5ml/h;将步骤(b)制备的分散液iii置于静电纺丝装置的注射器中,流速为2ml/h;进行静电纺丝,8个针头孔径相同且均为0.5mm,纺丝电压为18kv,接收距离为15cm,湿度为30%,温度为30℃,以得到由聚合物电纺纤维i(平均直径为1.3μm)和载有无机粒子的聚合物电纺纤维ii(平均直径为1.0μm)彼此杂序交错共同形成的夹心单元前体;

90.(d)将步骤(c)所得的所述夹心单元前体利用板式热压机进行热压,热压温度为80℃,压强为4mpa,热压时间为1min,热压后即得聚合物电纺纤维杂序交错膜,即为夹心单元,记为s2,夹心单元的平均厚度为30μm。

91.(e)配制丙烯酸酯多元共聚物水分散液与羧甲基纤维素(质量比为1:1)的混合水分散液v(质量浓度为3%),应用涂覆机将分散液v分别涂覆于s2两侧,并在60℃下烘干,形成包覆层b1和b2,包覆层b1作为负极侧,包覆层b2作为正极侧,厚度均为1.5μm。

92.实施例3

93.(a)称取25g聚偏氟乙烯,溶解于75g的dmf溶剂中,室温搅拌12h至均匀透明,得到质量浓度为25%的高分子聚合物溶液(分散液iv);

94.(b)称取6g的sio2粒子,粒径为100nm,加于12g的六氟异丙醇溶剂中,使用搅拌机以1200rpm的转速分散45min,得到均匀的分散液(分散液i,无机粒子含量为33.33wt%);称取16g聚对苯二甲酸乙二醇酯,溶解于66g六氟异丙醇溶剂中,室温搅拌12h至均匀透明,得到均匀的分散液(分散液ii,聚对苯二甲酸乙二醇酯含量19.51wt%),并将所述分散液ii加入到所述分散液i中,形成“sio2粒子-高分子复合物”分散液(分散液iii,固含量为22重量%);

95.(c)将步骤(a)所制备的分散液iv置于静电纺丝装置的注射器中,流速为6ml/h;将步骤(b)制备的分散液iii置于静电纺丝装置的注射器中,流速为2ml/h;进行静电纺丝,16个针头孔径相同且均为0.7mm,纺丝电压为28kv,接收距离为25cm,湿度为30%,温度为30℃,以得到由聚合物电纺纤维i(平均直径为1.2μm)和载有无机粒子的聚合物电纺纤维ii(平均直径为0.6μm)彼此杂序交错共同形成的夹心单元前体;

96.(d)将步骤(c)所得的所述夹心单元前体利用板式热压机进行热压,热压温度为100℃,压强为5mpa,热压时间为2min,热压后即得聚合物电纺纤维杂序交错膜,即为夹心单元,记为s3,夹心单元的平均厚度为35μm。

97.(e)配制丁苯胶乳与羧甲基纤维素(质量比为1:1)的混合水分散液v(质量浓度为20%),配制丙烯酸酯多元共聚物水分散液vi(质量浓度为5%),应用涂覆机将分散液v和分散液vi分别涂覆于s3两侧,并在60℃下烘干,形成包覆层b1和b2,包覆层b1作为负极侧,包覆层b2作为正极侧,厚度均为2μm。

98.实施例4

99.本实施例采用与实施例1相似的方法进行,所不同的是,

100.本实施例中的高分子聚合物a为聚酰胺,且高分子聚合物a的用量为15g,以及采用能够良好地溶解聚酰胺的甲酸-乙酸(体积比为1:1)混合溶剂形成质量浓度为15%的高分子聚合物溶液(分散液iv)。

101.其余均与实施例1中相同。

102.实施例5

103.本实施例采用与实施例2相似的方法进行,所不同的是,

104.本实施例中的高分子聚合物b为聚乙烯,且高分子聚合物b的用量为16g。

105.其余均与实施例2中相同。

106.对比例1

107.本实施例采用与实施例1相似的方法进行,所不同的是,

108.本实施例中的高分子聚合物a为聚己内酯,且高分子聚合物a的用量为15g,以及采用三氯甲烷-甲醇(体积比为1:1)混合溶剂形成质量浓度为15%的高分子聚合物溶液(分散液i)。

109.其余均与实施例1中相同。

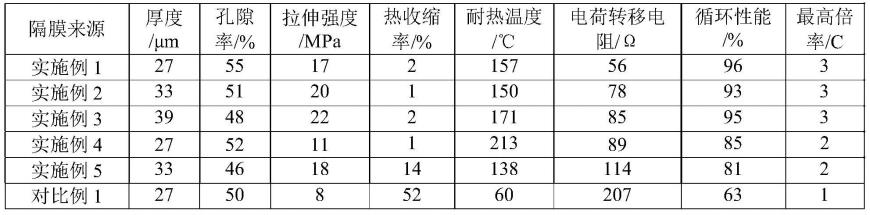

110.测试例

111.测试实施例所获得的隔膜的性能参数,具体测试方法如下所示,测试结果如表1所示。

112.厚度:采用千分尺(精度0.01毫米)测试厚度,任意取样品上的5个点,并取平均值;

113.孔隙率:把隔膜浸泡在正丁醇中2h,然后根据公式计算孔隙率(p):

[0114][0115]

其中,ρ1和ρ2是正丁醇的密度和隔膜的干密度,m1和m2是隔膜吸入的正丁醇的质量和隔膜自身的质量;

[0116]

热收缩率:采用烘箱测定尺寸热收缩率,将样品150℃热处理2h,然后根据公式计算热收缩率(δ):

[0117][0118]

其中,s1和s2是隔膜热处理前后的面积;

[0119]

拉伸强度:采用gb1040-79的塑料拉伸实验法来测试隔膜的拉伸强度;

[0120]

耐热温度:采用示差扫描量热仪对隔膜材料的熔点进行测试,确定耐热温度大致范围;然后在不同温度下热处理30min后进行孔隙率的测试,孔隙率发生迅速下降时的温度,确定为耐热温度;耐热温度反映隔膜的耐热性和热安全性,达到耐热温度时,隔膜无法正常工作。

[0121]

电池倍率性能:将隔膜组装成纽扣电池,采用电池测试系统(ct2001a,武汉蓝电)对电池的倍率性能进行测试5周,电池的容量比率降低至85%时的倍率,记为隔膜的最高倍率。

[0122]

电池循环性能:将隔膜组装成纽扣电池,采用电池测试系统(ct2001a,武汉蓝电)在1c下对电池的循环性能进行测试,记录电池循环400周时,电池的容量保持率。

[0123]

电荷转移电阻:将隔膜组装成纽扣电池,采用电化学工作站测定电池交流阻抗,测试的频率范围0.001hz-105hz。

[0124]

表1

[0125][0126]

通过表1的结果能够看出,本发明的提供的锂离子电池隔膜具有高孔隙率、高吸液率、高耐热性、较高的拉伸强度和较低的电池内阻。

[0127]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。