四平面sr型高精度钻头

技术领域

1.本实用新型属于机械加工刀具领域,具体涉及一种四平面sr型高精度钻头。

背景技术:

2.麻花钻是通过与其相对固定轴线的旋转切削以钻削工件的圆孔的工具,因其排屑槽呈螺旋状形似麻花而得名,麻花钻可被夹持在手动、电动的手持式工具或钻床、铣床、车床乃至加工中心上使用,钻头材料一般为高速工具钢或硬质合金;现有的普通麻花钻在加工圆孔时刃部易崩坏,导致钻头寿命不长,钻削产生的铁屑不能有效切断,长段的铁屑容易堵塞排屑槽,使得排屑不畅,残留在孔内未及时排出的铁屑使加工出的圆孔孔壁光洁度差,精度不高。

技术实现要素:

3.针对上述问题和技术需求,本实用新型提供一种四平面sr型高精度钻头。

4.本实用新型的技术方案如下:四平面sr型高精度钻头,钻头前端面直径为d,钻头包括中心旋转对称设置的两个切削部,每个切削部包括前刀面、主后刀面、副后刀面、容屑面和排屑槽,前刀面的两侧分别为主后刀面与副后刀面,前刀面与主后刀面的交界线为第一直线,前刀面与副后刀面的交界线为第二直线,所述钻头的中心处设有横刃,横刃由两个主后刀面的交界线构成,前一切削部的副后刀面与后一切削部的主后刀面之间设有容屑面。本钻头在其端面处设置了四个平面,平面之间的交线形成角度不同的刃,能够分担单一切削刃的钻削压力,减缓刃尖的磨损程度。

5.进一步的,所述排屑槽由副后刀面、容屑面和主后刀面的边缘围合而成,两个切削部之间对应设有两个排屑槽。第一直线和第二直线承担主要的钻削任务,铁屑能够通过容屑面进入排屑槽,随着钻削的深入向外排出。

6.进一步的,所述主后刀面中与第一直线相对的另一边缘为断屑边,断屑边靠近钻头中心的一段为直线,靠近边缘的一段为曲线,所述直线和曲线的转角处采用圆角过渡。圆角过渡能使铁屑在此处发生变形折断,起到很好的断屑效果。

7.进一步的,所述圆角半径范围为0.05d-0.25d。

8.进一步的,所述钻头外圆周上设有螺旋形辅助刃带,辅助刃带长度范围为10mm-25mm。辅助刃带在钻孔过程中可起到增加圆周定位点的作用,避免钻头在钻孔过程中产生偏摆,提升钻孔的圆度,尺寸精度以及钻孔光洁度。

9.进一步的,所述钻头外圆周上设有一圈倒角,倒角与钻头中心轴呈35

°

倾角,倒角的后角角度为12

°‑

20

°

。圆周倒角的设计能够有效防止钻头外圆在钻孔过程中因受到冲击而产生崩刃。

10.进一步的,所述主后刀面与前刀面之间形成后角的角度范围为16

°‑

30

°

。在此处设置后角能够保证钻尖在钻孔过程中与被加工表面有足够的间隙,避免干涉加工表面,同时对于内冷刀具来说也可以提供有效的排水空间。

11.进一步的,所述横刃的长度为0.02d-0.20d。较短的横刃长度可保证在钻孔中实现高精度的定位,有效降低轴向进给的负载。

12.与现有技术相比,本实用新型的有益效果是:本实用新型高精度钻头在钻尖处设置较短的横刃,在钻头外圆周上设置具有一定长度的多个辅助刃带,短横刃在钻尖处高精度定位,辅助刃带增加刀具圆周的定位点,防止钻削偏移;每个切削部采用连续四个平面的设计能够有效对抗刃部磨损,延长刀具使用寿命,在每个刃部所在位置设置后角能够防止钻削过程中刀体和工件之间互相干涉而发生崩刃现象,有效保护刀体;在断屑边上采用过渡圆角连接内外刃,能使切屑在此处变形折断,断屑后更顺畅的排出加工圆孔,圆孔内壁光洁度更好。

附图说明

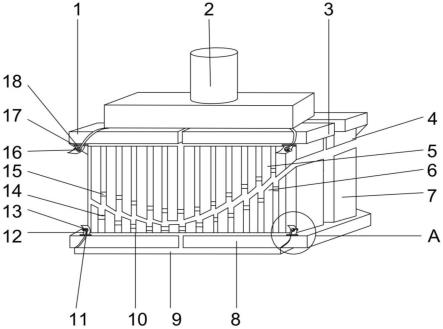

13.图1 为本实用新型四平面sr型高精度钻头的轴向前端示意图;

14.图2为本实用新型四平面sr型高精度钻头的端面图;

15.图中标记为:切削部1、前刀面2、主后刀面3、第一直线31、断屑边32、圆角321、横刃33、副后刀面4、第二直线41、容屑面5、排屑槽6、辅助刃带7、倒角8。

具体实施方式

16.下面结合附图和实施例对本实用新型做进一步的描述。

17.如图1-2所示为本实用新型四平面sr型高精度钻头,包括中心旋转对称设置的两个切削部1,每个切削部包括前刀面2、主后刀面3、副后刀面4、容屑面5和排屑槽6,钻头前端面直径为d。

18.钻头前刀面2的两侧分别为主后刀面3与副后刀面4,前刀面2与主后刀面3的交界线为第一直线31,前刀面2与副后刀面4的交界线为第二直线41,与第一直线31相对的另一边缘为断屑边32,断屑边32靠近钻头中心的一段为直线,靠近边缘的一段为曲线,所述直线和曲线的转角处采用圆角321过渡,所述圆角321的半径范围为0.05d-0.25d,圆角过渡能使铁屑在此处发生变形折断,起到很好的断屑效果。

19.所述钻头的中心处设有横刃33,横刃33由两个主后刀面3的交界线构成,横刃33的长度为0.02d-0.20d。相比于现有麻花钻的横刃,本钻头中心处采用较短的横刃长度可保证在钻孔中实现高精度的定位,有效降低轴向进给的负载。

20.前一切削部的副后刀面4与后一切削部的主后刀面3之间设有容屑面5,两个切削部1之间对应设有两个排屑槽6。排屑槽6由副后刀面4、容屑面5和主后刀面3的边缘围合而成,第一直线31和第二直线41承担主要的钻削任务,铁屑能够通过容屑面5进入排屑槽6,随着钻削的深入向外排出。

21.所述钻头外圆周上设有螺旋形辅助刃带7,辅助刃带7的长度范围为10mm-25mm,短横刃33在钻尖处高精度定位,辅助刃带7则增加刀具圆周的定位点,二者配合钻削,能够防止钻削偏移,提高钻削精度。

22.为了防止端面边缘处崩刃,所述钻头外圆周上设有一圈倒角8,倒角8与钻头中心轴呈35

°

倾角,倒角8的后角角度为12

°‑

20

°

;通过在主后刀面3与前刀面2之间设置范围为16

°‑

30

°

的后角,能够保证钻尖在钻孔过程中与被加工表面有足够的间隙,避免干涉加工表

面,同时对于内冷刀具来说也可以提供有效的排水空间。

23.以上所述,仅为本实用新型较佳的几个实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化和替换,都应涵盖在本实用新型的保护范围内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

技术特征:

1.四平面sr型高精度钻头,其特征在于:钻头前端面直径为d,钻头包括中心旋转对称设置的两个切削部,每个切削部包括前刀面、主后刀面、副后刀面、容屑面和排屑槽,前刀面的两侧分别为主后刀面与副后刀面,前刀面与主后刀面的交界线为第一直线,前刀面与副后刀面的交界线为第二直线,所述钻头的中心处设有横刃,横刃由两个主后刀面的交界线构成,前一切削部的副后刀面与后一切削部的主后刀面之间设有容屑面。2.根据权利要求1所述的四平面sr型高精度钻头,其特征在于:所述排屑槽由副后刀面、容屑面和主后刀面的边缘围合而成,两个切削部之间对应设有两个排屑槽。3.根据权利要求1所述的四平面sr型高精度钻头,其特征在于:所述主后刀面中与第一直线相对的另一边缘为断屑边,断屑边靠近钻头中心的一段为直线,靠近边缘的一段为曲线,所述直线和曲线的转角处采用圆角过渡。4.根据权利要求3所述的四平面sr型高精度钻头,其特征在于:所述圆角半径范围为0.05d-0.25d。5.根据权利要求1所述的四平面sr型高精度钻头,其特征在于:所述钻头外圆周上设有螺旋形辅助刃带,辅助刃带长度范围为10mm-25mm。6.根据权利要求1所述的四平面sr型高精度钻头,其特征在于:所述钻头外圆周上设有一圈倒角,倒角与钻头中心轴呈35

°

倾角,倒角的后角角度为12

°‑

20

°

。7.根据权利要求1所述的四平面sr型高精度钻头,其特征在于:所述主后刀面与前刀面之间形成后角的角度范围为16

°‑

30

°

。8.根据权利要求1所述的四平面sr型高精度钻头,其特征在于:所述横刃的长度为0.02d-0.20d。

技术总结

本实用新型公开了一种四平面SR型高精度钻头,钻头前端面直径为D,钻头包括中心旋转对称设置的两个切削部,每个切削部包括前刀面、主后刀面、副后刀面、容屑面和排屑槽,前刀面的两侧分别为主后刀面与副后刀面,前刀面与主后刀面的交界线为第一直线,前刀面与副后刀面的交界线为第二直线,所述钻头的中心处设有横刃,横刃由两个主后刀面的交界线构成,前一切削部的副后刀面与后一切削部的主后刀面之间设有容屑面;本刀具具有钻孔精度高,成孔光洁度高,使用寿命长的优点。使用寿命长的优点。使用寿命长的优点。

技术研发人员:邱威宇

受保护的技术使用者:元韬(常州)精密切削技术有限公司

技术研发日:2021.10.01

技术公布日:2022/8/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。