1.本发明涉及风能电缆技术领域,具体为一种新型导体耐扭耐寒风能安全链电缆及其制造方法。

背景技术:

2.风能安全链电缆主要应用于风能安全链系统连接控制柜和塔基柜,电缆通常安装于高温、高湿、盐雾、高低温差大的环境复杂,运行时电缆进行频繁扭转。因此,风能安全链电缆需具备耐高低温、耐油、耐盐雾、耐紫外、耐潮湿特性,并保证能够通过常温10000个周期以上扭转试验(顺时针扭转1440

°

后恢复初始状态,然后逆时针扭转相同角度后恢复到初始状态,以此为一个周期)及2000个周期以上低温扭转试验。

3.传统风能安全链电缆的导体采取直径0.2mm铜丝绞合,绝缘层采用pvc绝缘料,护套采用tpu护套料结构,每根电缆长度为塔高 25米(塔高100米时,电缆长度为125米)。传统风能安全链电缆在高温、高湿、盐雾、高低温差大的环境下承受自重并频繁扭转,会出现如下问题:1、因导体规格小频繁扭转后导体铜丝易断裂。2、频繁扭转后绝缘层易开裂情况,使风电整机的安全可靠性得不到保障。为应对电缆导体铜丝断裂问题,风电企业一般预留4根备用芯,此做法不但增加电缆成本且不能解决根本问题。

技术实现要素:

4.本发明的目的在于提供一种导体不易断裂且绝缘层不易开裂的新型导体耐扭耐寒风能安全链电缆及其制造方法。

5.本发明提供的这种新型导体耐扭耐寒风能安全链电缆,它包括绝缘芯线、成缆中心加强单元和外护套,多根绝缘芯线以成缆中心加强单元为中心同向绞合为缆芯,缆芯外围通过外护套包裹;所述绝缘芯线包括弹簧状导体和其外围依次包裹的隔离层、绝缘层和自粘绝缘带,所述弹簧状导体包括导体中心承力单元和紧密卷绕于其外围的导电铜丝。

6.上述安全链电缆的一种实施方式中,所述导体中心承力单元包括三至七根相互绞合的承力丝和其外围包裹的凯夫拉承力层,所述承力丝为直径不大于0.2mm柔性不锈钢丝,所述凯夫拉承力层采用200d-1000d凯夫拉丝编织而成。

7.上述安全链电缆的一种实施方式中,所述导电铜丝采用裸铜丝或镀锡铜丝,导电铜丝以螺旋方式紧密卷绕在所述凯夫拉承力层外。

8.上述安全链电缆的一种实施方式中,所述隔离层采用隔离棉纸膜纵包于所述弹簧状导体外围;所述绝缘层采用耐扭耐寒-40℃耐盐雾乙丙橡胶或耐扭耐寒-55℃耐盐雾硅橡胶挤包于所述隔离层外围。

9.上述安全链电缆的一种实施方式中,所述自粘绝缘带采用耐高低温耐扭硅橡胶绕包于所述绝缘层外围。

10.上述安全链电缆的一种实施方式中,所述成缆中心加强单元包括三根相互绞合的成缆加强子单元和其外围绕包透明麦拉,所述成缆加强子单元包括三至七根相互绞合的加

强丝和其外部包裹的凯夫拉加强层,加强丝采用直径不大于0.3mm柔性不锈钢丝,凯夫拉加强层采用200d-1000d凯夫拉丝编织而成。

11.上述安全链电缆的一种实施方式中,所述外护套由内至外依次包括缆芯加强层、耐扭保护层、屏蔽层和耐扭外护层;所述缆芯加强层采用玻璃纤维带绕包于所述缆芯外围;所述耐扭保护层采用耐扭耐寒-40℃氯化聚乙烯橡胶或耐扭耐寒-55℃硅橡胶挤包于所述缆芯加强层外,防止所述屏蔽层因扭转而损伤所述绝缘芯线的绝缘层;所述屏蔽层采用镀锡铜丝编织于所述耐扭保护层外围。

12.上述安全链电缆的一种实施方式中,所述耐扭外护层采用耐扭耐寒-40℃耐盐雾氯化聚乙烯或耐扭耐严寒-55℃耐盐雾高抗撕硅橡胶挤包于所述屏蔽层外围。

13.本发明提供的这种上述安全链电缆的制造方法,包括以下步骤:

14.(1)制备导体中心承力单元

15.根据每芯导体所需承受的抗拉强度,采用三至七根直径不大于0.2mm的柔性不锈钢丝作为承力丝相互绞合,绞合后的承力丝外紧密编织凯夫拉承力层进行包裹,进而构成导体中心承力单元;

16.(2)导体中心承力单元外卷绕导电铜丝

17.采用裸铜丝或镀锡铜丝以螺旋方式紧密卷绕于导体中心承力单元上,形成弹簧状导体;

18.(3)制备绝缘芯线

19.绝缘挤出时在弹簧状导体外纵包隔离层,同时根据安全链电缆使用环境的最低温度选取耐扭耐寒-40℃耐盐雾乙丙橡胶或耐扭耐寒-55℃耐盐雾硅橡胶作为绝缘层,绝缘层挤包于隔离层外;

20.(4)绝缘层外绕包自粘绝缘带

21.自粘绝缘带采用耐高低温耐扭硅橡绕包于绝缘层外围;

22.(5)制备成缆中心加强子单元

23.三至七根直径不大于0.3mm的柔性不锈钢丝作为加强丝相互绞合,绞合后的加强丝外紧密编织凯夫拉加强层进行包裹,进而构成成缆中心加强子单元;

24.(6)制备成缆中心加强单元

25.将三根成缆中心加强子单元相互绞合后绕包透明麦拉,构成成缆中心加强单元;

26.(7)成缆

27.十四至十八根绝缘芯线以成缆中心加强单元为中心同向绞合为缆芯,并在其外绕包缆芯加强层;

28.(8)缆芯加强层外挤包耐扭保护层

29.根据安全链电缆使用环境的最低温度选取耐扭耐寒-40℃氯化聚乙烯橡胶或耐扭耐寒-55℃硅橡胶作为耐扭保护层,耐扭保护层挤包于缆芯加强层外;

30.(9)耐扭保护层外编织屏蔽层

31.在耐扭保护层外采用镀锡铜丝编织屏蔽层,编织采用“二上二下”方式,编织密度80-82%;

32.(10)屏蔽层外挤包外护层

33.根据安全链电缆使用环境的最低温度选取耐扭耐寒-40℃耐盐雾氯化聚乙烯或耐

扭耐严寒-55℃耐盐雾高抗撕硅橡胶作为外护层,外护层挤包于屏蔽层外。

34.本发明区别于常规导体采用铜丝绞合结构,突破采用弹簧导体结构。本发明的弹簧状导体采用凯夫拉包裹3-7根直径0.2mm以下柔性不锈钢丝作为导体中心承力单元。将导电铜丝以螺旋方式卷绕在凯夫承力层上形成弹簧状导体。该结构的优势为:凯夫拉抗拉强度为2760mpa左右,0.2mm以下不锈钢丝抗拉强度为1770mpa左右,软态导电铜丝拉抗拉强度为206-275mpa,凯夫拉为导电铜丝的10倍。不锈钢丝抗拉强度为导电铜丝的8倍。弹簧状导体受力大部分由导体中心承力单元承受。导电铜丝受力极小,仅为现有常规绞合导体铜丝受力的四分之一左右,导电铜丝极不容易发生断丝现象,有效增加安全链电缆使用寿命和可靠性。

35.弹簧状导体外纵包隔离棉纸膜作为隔离层,用于隔离弹簧导体和绝缘层,避免绝缘层嵌入弹簧状导体的缝隙中,保证了安全链电缆频繁扭转弯曲时,弹簧状导体可以轴向弯曲,同时在制作安全链电缆线束组件时,绝缘层更易于剥皮而不损伤弹簧状导体。绝缘层外绕包耐高低温耐扭硅橡胶自粘绝缘带,硅橡胶自粘绝缘带具有优异的耐-55℃-180℃高低温耐扭性能,可起到保护作用,避免绝缘层在扭转过程中开裂。

36.成缆中心加强单元采用三根成缆加强子单元绞合并绕包透明麦拉,每根成缆加强子单元结构为凯夫拉加强层包裹3-7根直径不大于0.3mm的柔性不锈钢丝,提高电缆整体抗拉强度和耐扭性能。本发明有效解决现有风能安全链电缆频繁扭转后容易发生铜丝断裂、绝缘开裂问题,风能安全链电缆从原需预留4根备用芯减少为仅留取1-2芯备用芯,例如:18*1、18*0.75降为15*1、15*0.75或16*1、16*0.75,降低了电缆制造成本。本发明的结构及工艺同样适用于其他电缆截面较小、高温、高湿、盐雾、低温、高低温差、频繁扭曲、频繁运动的场合。

附图说明

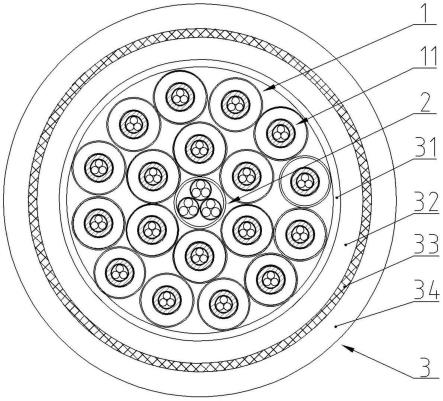

37.图1为本发明一个实施例的剖面结构示意图。

38.图2为图1中绝缘芯线的剖面放大结构示意图。

39.图3为图2中弹簧状导体的正视结构示意图。

40.图4为图1中成缆中心加强单元的剖面放大结构示意图。

具体实施方式

41.如图1至图4所示,本实施例公开的这种新型导体耐扭耐寒风能安全链电缆包括绝缘芯线1、成缆中心加强单元2和外护套3。

42.绝缘芯线1包括弹簧状导体11和其外围依次包裹的隔离层12、绝缘层13和自粘绝缘带14。

43.弹簧状导体11包括导体中心承力单元111和紧密卷绕于其外围的导电铜丝112。

44.中心承力单元111包括三至七根相互绞合的承力丝和其外围包裹的凯夫拉承力层。承力丝采用直径不大于0.2mm的柔性不锈钢丝,承力丝的绞合节径比不大于8。凯夫拉承力层为200d-1000d凯夫拉丝采用八编编织工艺编织而成。

45.导电铜丝112采用直径为0.2mm的裸铜丝或镀锡铜丝,以螺旋方式紧密卷绕在凯夫拉承力层上。

46.隔离层12采用厚度为0.04mm宽度为5mm或6mm隔离棉纸膜,隔离棉纸膜纵包于弹簧状导体11外,用于隔离弹簧状导体11和绝缘层13,保证电缆频繁扭转弯曲时弹簧状导体11可以轴向弯曲。同时便于制作安全链电缆线束组件时,绝缘层13更易于剥皮而不损伤弹簧状导体11。

47.绝缘层13挤包于隔离层12外。当安全链电缆使用环境温度最低为-40℃时绝缘层13采用耐扭耐寒-40℃耐盐雾乙丙橡胶,挤橡机机身温度一区60士5℃,二区75士5℃,机头三区温度为80士5℃,四区85士5℃,硫化蒸汽压力为1.3-1.4mpa,线速度80-100米/分;当安全链电缆使用环境温度最低为-55℃时绝缘层13采用耐扭耐寒-55℃耐盐雾硅橡胶,挤橡机机身温度各区温度不得超过45℃,硫化蒸汽压力为0.5-0.6mpa,线速度100-120米/分。

48.自粘绝缘带14采用耐高低温耐扭硅橡胶,其绕包于绝缘层13外,绕包搭盖率为15%,通过自粘绝缘带14保护绝缘层13,避免绝缘层13在扭转过程中开裂。

49.成缆中心加强单元2包括三根相互绞合的成缆加强子单元21和其外围绕包透明麦拉22,成缆加强子单元21的绞合节径比不大于8。

50.成缆加强子单元21包括三至七根相互绞合的加强丝和其外围包裹的凯夫拉加强层。加强丝采用直径不大于0.3mm的柔性不锈钢丝,加强丝的绞合节径比不大于8。凯夫拉加强层为200d-1000d凯夫拉丝采用八编编织工艺编织而成。

51.绝缘芯线1为十四至十八根,绝缘芯线1以成缆中心加强单元2为中心同向绞合为缆芯,绞合节径比不大于8,采用同向绞合有利于电缆扭转时各绝缘芯线1可相互滑动。

52.外护套3包括缆芯加强层31、耐扭保护层32、屏蔽层33和外护层34。

53.缆芯加强层31采用玻璃纤维带绕包于缆芯的外围。

54.耐扭保护层32挤包于缆芯加强层31外围,用于防止屏蔽层33因扭转而损伤绝缘芯线1的绝缘层13。当安全链电缆使用环境温度最低为-40℃时,耐扭保护层32采用耐扭耐寒-40℃氯化聚乙烯橡胶,橡机机身温度一区55士5℃,二区70士5℃,机头三区温度为75士5℃,四区80士5℃,硫化蒸汽压力为1.2-1.3mpa,线速度40-50米/分;当安全链本电缆使用环境温度最低为-55℃时,耐扭保护层32采用耐扭耐寒-55℃硅橡胶,挤橡机机身温度各区温度不得超过45℃,硫化蒸汽压力为0.5-0.6mpa,线速度80-90米/分。

55.屏蔽层33采用单丝直径为0.15mm的镀锡铜丝编织于耐扭保护层32外围,编织采用“二上二下”方式,编织密度80-82%。

56.挤包外护层34挤包于屏蔽层33外围。当安全链电缆使用环境温度最低为-40℃时,外护层34采用耐扭耐寒-40℃耐盐雾氯化聚乙烯,挤橡机机身温度一区55士5℃二区70士5℃,机头三区温度为75士5℃,四区80士5℃,硫化蒸汽压力为1.2-1.3mpa,线速度35-40米/分;当安全链电缆使用环境温度最低为-55℃时,外护层34采用耐扭耐严寒-55℃耐盐雾高抗撕硅橡胶,挤橡机机身温度各区温度不得超过45℃,硫化蒸汽压力为0.5-0.6mpa,线速度70-75米/分。

57.本安全链电缆的具体制造方法如下:

58.(1)制备导体中心承力单元111

59.根据每芯导体所需承受的抗拉强度,采用三至七根直径不大于0.2mm的柔性不锈钢丝作为承力丝相互绞合,绞合后的承力丝外紧密编织凯夫拉承力层进行包裹,进而构成导体中心承力单元111;

60.(2)导体中心承力单元111外卷绕导电铜丝112

61.采用裸铜丝或镀锡铜丝以螺旋方式紧密卷绕于导体中心承力单元上111,形成弹簧状导体11;

62.(3)制备绝缘芯线1

63.绝缘挤出时在弹簧状导体11外纵包隔离层12,同时根据安全链电缆使用环境的最低温度选取耐扭耐寒-40℃耐盐雾乙丙橡胶或耐扭耐寒-55℃耐盐雾硅橡胶作为绝缘层13,绝缘层13挤包于隔离层外12;

64.(4)绝缘层13外绕包自粘绝缘带14

65.自粘绝缘带14采用耐高低温耐扭硅橡绕包于绝缘层13外围;

66.(5)制备成缆中心加强子单元21

67.三至七根直径不大于0.3mm的柔性不锈钢丝作为加强丝相互绞合,绞合后的加强丝外紧密编织凯夫拉加强层进行包裹,进而构成成缆中心加强子单元21;

68.(6)制备成缆中心加强单元2

69.将三根成缆中心加强子单元21相互绞合后绕包透明麦拉22,构成成缆中心加强单元2;

70.(7)成缆

71.十四至十八根绝缘芯线1以成缆中心加强单元2为中心同向绞合为缆芯,并在其外绕包缆芯加强层31;

72.(8)缆芯加强层31外挤包耐扭保护层32

73.根据安全链电缆使用环境的最低温度选取耐扭耐寒-40℃氯化聚乙烯橡胶或耐扭耐寒-55℃硅橡胶作为耐扭保护层32,耐扭保护层32挤包于缆芯加强层31外;

74.(9)耐扭保护层32外编织屏蔽层33

75.在耐扭保护层32外采用镀锡铜丝编织屏蔽层33,编织采用“二上二下”方式,编织密度80-82%;

76.(10)屏蔽层33外挤包外护层34

77.根据安全链电缆使用环境的最低温度选取耐扭耐寒-40℃耐盐雾氯化聚乙烯或耐扭耐严寒-55℃耐盐雾高抗撕硅橡胶作为外护层34,外护层34挤包于屏蔽层33外。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。