1.本发明涉及汽车工业中的保护元件和加强元件,并且更具体地涉及对电动车辆或混合动力车辆的电池组进行的保护。

背景技术:

2.电动车辆或混合动力车辆必须嵌入至少一个笨重且庞大的电池组。该电池组由多个电池模块制成,每个模块容纳有电池单池。所述电池模块必须被很好地保护,以防止在车祸期间可能发生的物理侵入并且防止当电池组在组装至所考虑的车辆期间移动时发生的机械冲击。

3.从美国专利申请13/940,735已知设计了一种包括多个模块的电池组,所述多个模块插入在下述托盘或桶中:该托盘或桶包括板底部和从底部的外围边缘向上弯曲的壁。该壁使用内框架和外框架进行加强以用于更好地保护模块。

4.然而,托盘的拔膜角度形成了损失区,这在将电池模块插入在托盘中时对空间进行优化方面是个问题。另外,固定至桶的内框架和外框架的结构会产生机械振动,这对模块来说可能是成问题的。

技术实现要素:

5.因此,本发明的目的是通过提供一种下述方式来弥补现有技术的缺点:该方式用以有效地保护电池组的电池模块,同时对所述电池组的电池模块布置结构进行优化。

6.为此,本发明的第一目的包括一种用于电动车辆或混合动力车辆的电池组的加强型承载装置,该加强型承载装置至少包括:

[0007]-承载装置,该承载装置包括至少一个侧壁和基部壁,至少一个侧壁和基部壁设置成接纳电池组的多个电池模块,

[0008]-所述侧壁的加强结构,该加强结构至少包括沿着侧壁的至少一部分延伸的内部加强件和外部加强件,内部加强件和外部加强件至少部分彼此面对并且分别地固定至所述侧壁的相反面,然后形成加强布置结构,

[0009]

其中,该加强布置结构包括:

[0010]

·

至少两个相邻的加强中空部分,两个相邻的加强中空部分被承载装置的侧壁横穿并且各自由内部加强件的内部加强中空部段和外部加强件的外部加强中空部段制成,两个加强中空部段至少部分地彼此面对,以及

[0011]

·

纵向加强紧固部分,该纵向加强紧固部分位于相邻的加强中空部分之间、固定至侧壁并且由内部加强件的内部加强紧固部段和外部加强件的外部加强紧固部段制成,两个加强紧固部段至少部分地彼此面对。

[0012]

根据本发明的加强型承载装置还可以具有单独地考虑或以组合的方式考虑的以下列出的可选特征:

[0013]-加强结构的每个加强件包括至少固定至侧壁的两个相反的纵向末端。

[0014]-承载装置是具有关于纵向轴线x延伸的大致矩形形状的桶,并且其中,承载装置包括形成框架的两个纵向侧壁和两个横向侧壁。

[0015]-加强结构包括分别固定至桶的两个纵向侧壁的至少两个纵向加强布置结构。

[0016]-加强结构包括分别固定至桶的两个横向侧壁的至少两个横向加强布置结构。

[0017]-加强型承载装置包括通孔,该通孔被管理在横向侧壁中的一个横向侧壁中并且被管理在所考虑的加强布置结构的加强紧固部分中。

[0018]-承载装置的侧壁相对于基部壁遵循拔模角度(α)倾斜并且被封围在由两个平行平面限定的位置空间中,所述两个平行平面都垂直于所述基部壁延伸,其中,所考虑的加强布置结构的加强中空部分也被封围在所述位置空间中。

[0019]-内部加强件和外部加强件由抗拉强度大于1500mpa、优选地大于1700mpa的钢制成。

[0020]-加强型承载装置包括插入在承载装置中的网状件,并且该网状件包括形成多个壳体构件的多个壳体横向构件,其中,内部加强件固定至至少一个壳体横向构件的自由端部。

[0021]

本发明的第二目的包括一种用于组装上述加强型承载装置的方法,并且该承载装置包括两个横向侧壁、两个纵向侧壁和保护所述侧壁的至少四个加强布置结构,其中,该方法至少包括以下步骤:

[0022]-(i)通过将加强布置结构的内部加强件固定至网状件的壳体横向构件的自由端部来设置第一组件,

[0023]-(ii)通过将加强布置结构的外部加强件固定至承载装置的侧壁的外部面来设置第二组件,以及

[0024]-(iii)将第一组件插入在第二组件的承载装置中,并且将内部加强件固定至所述承载装置的侧壁的内部面。

[0025]

用于组装根据本发明的加强型承载装置的方法还可以具有单独地考虑或以组合的方式考虑的以下列出的可选特征:

[0026]-将冷却装置固定至第二组件的承载装置的基部壁的外部面。

[0027]

本发明的第三目的包括一种用于电动车辆或混合动力车辆的加强型电池组,该加强型电池组包括多个电池模块并且还至少包括:

[0028]-被称为防护元件的下部保护性元件,该下部保护性元件设置成避免侵入到电池组中,

[0029]-上述加强型承载装置,该加强型承载装置位于防护元件上并且容纳电池模块,以及

[0030]-顶部覆盖件,该顶部覆盖件固定至加强型承载装置。

[0031]

根据本发明的加强型电池组还可以具有单独地考虑或以组合的方式考虑的以下列出的可选特征:

[0032]-加强型电池组还包括:

[0033]

○

冷却装置,冷却装置位于防护元件上并且设置成使电池模块冷却,其中,加强型承载装置位于冷却装置上,以及

[0034]

○

网状件,网状件插入在加强型承载装置中,该网状件固定至所述加强型承载装置并且包括形成多个壳体构件的多个壳体横向构件,

[0035]

每个电池模块被容纳在所考虑的壳体构件中。

[0036]-覆盖件固定至承载装置的凸缘。

[0037]-加强型电池组包括位于防护元件与冷却装置之间的规则间隔开的防侵入横向构件。

[0038]-防护元件由抗拉强度大于1800mpa的钢制成。

[0039]

本发明的第四目的包括一种用于组装上述加强型电池组的方法,该方法至少包括以下步骤:

[0040]-(i)通过将防侵入横向构件(46)固定至防护元件来设置第一组件,

[0041]-(ii)通过以下步骤来设置第二组件:

[0042]

ο将上述加强型承载装置定位在冷却装置上方,然后将所述加强型承载装置固定至所述冷却装置,

[0043]

ο将电池模块设置在网状件的相邻的壳体横向构件之间的壳体内部,

[0044]-(iii)通过将第二组件固定至第一组件来设置最终组件,

[0045]-(iv)设置顶部覆盖件并且将该顶部覆盖件固定至加强型承载装置。

[0046]

用于组装根据本发明的加强型电池组的方法还可以具有单独地考虑或以组合的方式考虑的以下列出的可选特征:

[0047]-步骤(iv)通过设置顶部覆盖件并且将该顶部覆盖件固定至承载装置的凸缘来实现。

[0048]

在以下描述中将对本发明的其他特征和优点进行更详细地描述。

附图说明

[0049]

参照以下附图通过阅读以下描述将更好地理解本发明,以下描述仅出于说明的目的提供并且绝不意在是限制性的:

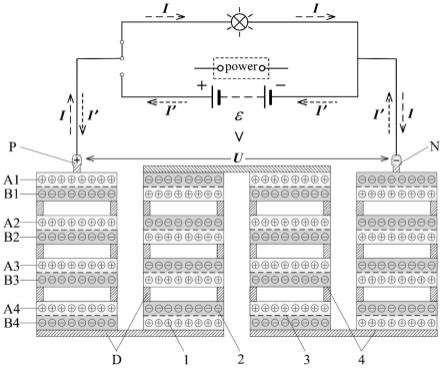

[0050]-图1表示了车辆的包括根据本发明的加强型电池组的车身的立体图;

[0051]-图2表示了根据本发明的第一实施方式的加强型承载装置的遵循箭头i的部分的横向横截面;

[0052]-图3表示了图2的加强型承载装置遵循箭头ii的纵向横截面;

[0053]-图4是图2的加强型承载装置的分解图;

[0054]-图5是本发明的加强型承载装置的第二实施方式的俯视图;

[0055]-图6是本发明的加强型电池组的一部分的横向横截面图,该部分固定至混合动力车辆或电动车辆的底板;

[0056]-图7是图6的示出了加强型电池组与车辆的底板的固定装置的细节。

具体实施方式

[0057]

应当注意的是,如本技术中所使用的术语“下部”、“上部”、“上方”、“下方”、“最下”、“最高”、“顶部”、“底部”、“左”、“右”是指加强型承载装置的不同部分、电池组的不同部分和车辆的不同部分在其竖向定位在地面上时的位置和取向。另外,术语“前部”、“前向”、“后部”、“后”、“后向”是根据车辆的正常行驶方向限定的。术语“大致垂直”限定了90

°

/-15

°

的角度,而术语“大致平行”限定了0

°

/-15

°

的角度。

[0058]

根据图1至图4,现在将在第一实施方式中对本发明的加强型承载装置进行描述。

[0059]

本发明的加强型承载装置1、1’被设计成容纳混合动力车辆或电动车辆60的电池组的电池模块并且保护这些电池模块免受机械冲击和物理侵入。加强型承载装置1、1’因此是加强型电池组42的在图6和图6中所述描绘的一部分,如将在下面所论述的那样。

[0060]

电池组是电动车辆和混合动力车辆的众所周知的部件,并且基本上包括位于也被称为桶的承载装置2、2’上的多个模块,所述承载装置位于保护性元件上,该保护性元件还被称为防护元件43(在图6和图7中所描绘的)。另外,冷却装置41插入在承载装置2、2’与防护元件43之间并且固定至承载装置2、2’的基部壁7的外部面。

[0061]

在特定实施方式中,该防护元件43由包括按重量计的在0.15%与0.5%之间的碳的完全马氏体钢制成。该马氏体钢具有大于1800mpa的抗拉强度,从而使得防护元件43特别地抵抗通过电池组的物理侵入。

[0062]

加强型承载装置1、1’包括通常被称为桶并且设置成接纳电池组的多个电池模块的承载装置2、2’。承载装置2、2’包括电池模块可以位于其上的基部壁7以及形成至少围绕电池模块的框架的若干个侧壁3~6、6’。承载装置2、2’优选地具有大致矩形形状、关于纵向轴线x延伸、并且包括两个纵向侧壁3、4和两个横向侧壁5、6、6’。然而,并且如将在下面说明的那样,该大致形状可以与图5中所描绘的不同。

[0063]

承载装置2、2’由钢制成并且通过对钢坯料进行冲压来制造,钢坯料优选地为具有低于1000mpa的抗拉强度的钢以便使冲压过程更容易。由于承载装置2、2’的形状,并且为了允许承载装置2、2’在冲压过程之后脱模,承载装置2、2’的每个侧壁3~6、6’相对于基部壁7遵循拔模角度α倾斜。承载装置2、2’的每个侧壁3~6、6’因此相对于基部壁7遵循拔模角度α倾斜并且被封围在由两个平行平面p1、p2(图2)界定的空间36中,所述两个平行平面垂直于所述基部壁7延伸。在下文中,该空间36将被称为位置空间36。

[0064]

图2描绘了遵循图5中的箭头i的纵向侧壁3,而图3描绘了遵循图5中的箭头ii的横向侧壁5。如图2和图3中所描绘的,承载装置2的每个侧壁3、5包括线性中央部分58、固定至基部壁7的弯曲端部部分47以及自由端部45。如在说明书中进一步说明的,侧壁3~6的自由端部部分45形成与基部壁7平行的凸缘45。

[0065]

根据图2至图4,加强型承载装置1还包括承载装置2的至少一个侧壁3~6的加强结构8。该加强结构8至少包括沿着侧壁3~6的至少一部分延伸的内部加强件14~17和外部加强件19~22。内部加强件14~17和外部加强件19~22分别地固定至至少所考虑的侧壁3~6的相反面上,内部加强件14~17和外部加强件19~22至少部分地彼此面对并且优选地如图2和图3中所描绘的那样彼此面对。

[0066]

在下文中,分别地固定至所考虑的侧壁3~6的相反面并且至少部分地彼此面对的一对内部加强件14~17和外部加强件19~22被称为加强布置结构9~12并且因此是加强结构8的一部分,因为所述加强结构8包括若干个加强布置结构9~12。

[0067]

图2描绘了遵循图5中的箭头i的纵向加强布置结构9,而图3描绘了遵循图5中的箭头ii的横向加强布置结构11。每个加强布置结构9、11包括两个相邻的加强中空部分24、25,这两个加强中空部分24、25被所考虑的侧壁3、5横穿。另外,每个加强中空部分24、25由所考

虑的内部加强件14、16的内部加强中空部段26、27和所考虑的外部加强件19、21的外部加强中空部段28、29制成,两个加强中空部段26、28;25、29至少部分地彼此面对并且优选地如图2和图3中所描绘的那样完全地彼此面对。由于这种特定的布置结构,两个中空部分24、25设置成吸收对一个或若干个侧壁3、5的任何冲击,从而避免承载装置2的任何变形。

[0068]

每个加强布置结构9、11还包括位于加强中空部分24、25之间并且固定至所考虑的侧壁3、5的加强紧固部分30。该加强紧固部分30由内部加强件14、16的内部加强紧固部段31和外部加强件19、21的外部加强紧固部段32制成,两个加强紧固部段31、32焊接至所考虑的侧壁3、5。另外,两个加强紧固部段31、32至少部分地彼此面对并且优选地如图2和图3中所描绘的那样完全地彼此面对。由于这种特定的布置结构,两个中空部分24、25的体积减小,以限制通过电池组的模块的机械传播。换句话说,加强紧固部分30使电池模块经受的机械振动减少。

[0069]

在特定实施方式中,加强纵向侧壁的加强件14、15;19、20有利地通过使高强度钢进行辊轧成形来制造。辊轧成形是使高强度钢成形的非常高效且经济的方式。这种技术的应用由于加强件14、15;19、20具有连续截面的事实而是可能的。因为内部加强件14、15的截面可以相同,所以相同的辊轧成形工具可以用于这些加强件,从而进一步使生产工具合理化并且降低制造成本。同样,外部加强件19、20可以使用相同的生产工具制成。

[0070]

在稍后将详述的特定实施方式中,加强横向侧壁的加强件16、18;21、23由于电插座的存在而至少在电池组的前部或后部处具有不连续的截面。在这种情况下,使所述加强件辊轧成形是不可能的。针对所述加强件可以使用冷冲压或热冲压。因为对高强度钢和具有相对复杂形状的加强件的需要,高强度的高成形性钢将得到有利地应用,这些钢的示例在此于下面给出。

[0071]

作为示例,内部加强件14、15和外部加强件19,20使用抗拉强度大于1500mpa的完全马氏体钢进行辊轧成形。该钢的成分例如以重量百分比计为:

[0072][0073]

[0074]

在另一实施方式中,内部加强件14、15和外部加强件19、20使用抗拉强度大于1700mpa的较硬马氏体钢进行辊轧成形。该钢的成分例如以重量百分比计为:

[0075]

碳小于0.35%锰小于3%硅小于1%铬和钼小于1%钛和铌小于0.15%铝至少0.010%硫小于0.025%磷小于0.02%硼小于0.01%铜小于0.2%铁以及来自炼钢过程的不可避免的杂质其余

[0076]

作为示例,加强件16、18;21、23通过对具有以重量%计包括下述各者的化学组成的材料进行冷冲压而制成:0.13%《c《0.25%,2.0%《mn《3.0%,1.2%《si《2.5%,0.02%《al《1.0%,其中,1.22%《si al《2.5%,nb《0.05%,cr《0.5%,mo《0.5%,ti《0.05%,其余部分为fe和不可避免的杂质并且具有包括下述各者的显微组织:8%与15%之间的残余奥氏体;其余为铁素体、马氏体和贝氏体,其中,马氏体与贝氏体分数的总和在70%与92%之间。

[0077]

作为示例,加强件16、18;21、23通过对具有以重量%%计包括下述各者的化学组成的材料进行冷冲压而制成:0.15%《c《0.25%,1.4%《mn《2.6%,0.6%《si《1.5%,0.02%《al《1.0%,其中,1.0%《si al《2.4%,nb《0.05%,cr《0.5%,mo《0.5%,其余部分为fe和不可避免的杂质并且具有包括下述各者的显微组织:8%与15%之间的残余奥氏体;其余为铁素体、马氏体和贝氏体。

[0078]

在上述示例中引用的钢种具有高强度,使得加强件14~23提供保护防止承载装置2、2’的任何变形或通过电池模块的任何物理侵入,尽管承载装置2、2’具有相对的延展性。

[0079]

在第一变型中,加强型承载装置2包括分别固定至矩形承载装置2的两个纵向侧壁3、4的两个纵向加强布置结构9、10。图3描绘了固定至一个纵向侧壁3的一个纵向布置结构9。

[0080]

每个纵向布置结构9的外部加强件19包括第一端部部分54,该第一端部部分54焊接至承载装置2的对应侧壁3的外部面、更准确地说该第一端部部分54位于所述侧壁3的凸缘45的正下方。外部件19还包括:相反的端部部分55,该端部部分55焊接至承载装置2的基部壁7的外部面;以及具有大致梯形形状的两个相邻的中空部段28、29。

[0081]

每个布置结构9的内部加强件14包括第一端部部分33,该第一端部部分33焊接至承载装置2的对应侧壁3的内部面,从而面对外部加强件19的第一端部部分54。内部件14还包括:相反的端部部分34,该端部部分34焊接至承载装置2的基部壁7的内部面;以及两个相邻的中空部段26、27,中空部段26、27具有分别面对外部加强件19的两个中空部分28、29的大致梯形形状。外部加强件19还包括相反的端部部分55,该端部部分55焊接至承载装置2的基部壁7的外部面。

[0082]

以有利的方式,纵向加强布置结构9的加强中空部分24、25被封围在位置空间36

中。由于加强中空部分24、25的这种特定布置,因此允许用于容纳电池模块的总空间得到完全地优化。

[0083]

加强型承载装置1的加强结构8还可以包括分别固定至矩形承载装置2的两个横向侧壁5、6的两个横向加强布置结构11、12。图3描绘了固定至一个横向侧壁5的一个横向布置结构11。

[0084]

这些附加的加强布置结构11的内部加强件16和外部加强件16的结构和构型与上面结合图2所描述的那些结构和构型非常类似,除了以下特征之外。

[0085]

为了将混合动力车辆60的电动马达电连接至电池组的电池模块,至少电线(未描绘出)必须能够穿过承载装置2和所考虑的加强布置结构11两者。

[0086]

因此,加强型承载装置1包括通孔35,该通孔35被管理在一个横向侧壁5中并且被管理在所考虑的加强布置结构11的加强紧固部分30中。因此,电插座48插入通过孔35,所述插座48永久地连接至电池模块并且配置成至少经由电线连接至电动马达。为了确保通孔35的水密性,所述插座48的外部部分有利地由本领域技术人员所公知的确保水密性的材料、比如橡胶或适合的聚合物制成。

[0087]

有利地并且如在图4中所描绘的,本发明的加强型承载装置1可以包括插入在承载装置2中的网状件37。该网状件37位于承载装置2的基部壁7上并且包括纵向构件38和固定至所述纵向构件38的多个壳体横向构件39。这些壳体横向构件39形成规则分布的多个壳体构件40,每个壳体构件40设置成至少容纳电池模块。

[0088]

焊接至承载装置2的横向侧壁5、6的两个内部加强件16、17也分别地固定至网状件37的纵向构件38的两个相反端部。另外,焊接至承载装置2的纵向侧壁3、4的另外两个内部加强件14、15焊接至网状件37的壳体横向构件39的自由端部。有利地,网状件37的纵向构件38是承载装置2的纵向加强构件。

[0089]

现在将参照图4对用于组装加强型承载装置1的方法进行描述。

[0090]

在第一步骤中,通过将加强结构的内部加强件16、17焊接至网状件37的壳体横向构件39以及纵向构件38两者的自由端部来设置第一组件。

[0091]

在第二步骤中,通过将加强结构的外部加强件14、15焊接至承载装置2的所考虑的侧壁3、4的外部面来设置第二组件。在该第二步骤期间,冷却装置41可以可选地固定至承载装置2的基部壁7的外部面。

[0092]

在第三步骤和最后步骤中,将第一组件插入在承载装置2中以便位于基部壁7上,然后将内部加强件16、17焊接至承载装置2的所考虑的侧壁5、6的内部面。

[0093]

如在图5中所描绘的,现在将对加强型承载装置1’的第二实施方式进行描述。

[0094]

图2至图4中所描绘的加强型承载装置1的第一实施方式与第二实施方式之间的区别在于承载装置1’的形状:两个相邻的拐角56、57被倒角成使得横向侧壁6’中的一个横向侧壁不再是线性的而是弯曲的。为了加强该弯曲侧壁6’,设置有至少一个、优选地两个弯曲型加强布置结构13a、13b。所考虑的布置结构13a、13b的每个加强件18a、18b、23a、23b也弯曲成遵循所考虑的弯曲侧壁6’的形状。

[0095]

两个相邻的弯曲型加强布置结构13a、13b分别包括通过两个第一端部焊接在一起的两个内部加强件18a、18b。另外,内部加强件18b中的一个内部加强件的第一端部固定至网状件37的纵向构件38。所述内部件18a、18b的两个相反端部分别地固定至承载装置2’的

使纵向侧壁3、4加强的两个加强布置结构9、10的内部加强件14、15的第一端部。

[0096]

两个相邻的弯曲型加强布置结构13a、13b分别包括通过两个第一端部焊接在一起的两个外部加强件23a、23b。所述外部件23a、23b的两个相反端部分别固定至承载装置2’的使纵向侧壁3、4加强的两个加强布置结构9、10的外部加强件19、20的第一端部。

[0097]

最后,加强布置结构9、10的内部件14、15和外部件19、20的相对端部分别地焊接至加强布置结构11的内部件16和外部件21的相反端部。

[0098]

根据本发明并且如在图6中所描述的,本发明的加强型承载装置1可以是已知电池组的然后形成加强型电池组42的一部分。加强型电池组42关于与加强型承载装置1的纵向轴线相同的纵向轴线x延伸。

[0099]

加强型电池组包括:

[0100]

·

上述的防护元件43;

[0101]

·

上述的冷却装置41,该冷却装置41位于防护元件43上并且设置成使电池模块冷却。作为示例,冷却装置41包括固定至彼此的两个被称为包覆元件的导热元件以及插入在两个包覆元件之间的冷却系统(未示出):

[0102]

·

规则间隔开的防侵入横向构件46,防侵入横向构件46固定至防护元件43并且位于所述防护元件43与冷却装置41之间;

[0103]

·

本发明的加强型承载装置1,该加强型承载装置1位于冷却装置41上并且固定至冷却装置41;

[0104]

·

上述的并且插入在加强型承载装置1中的网状件37。优选地,网状件37的横向壳体横向构件39与防侵入横向构件46对准成使得在来自车辆60的底部的侵入的情况下,所述防侵入横向构件46与横向壳体横向构件39一起协作以提供最佳的抵抗力。

[0105]

·

多个电池模块。每个电池模块被容纳在所考虑的壳体构件40中并且面对冷却装置41。

[0106]

最后,加强型电池组42包括被称为顶部覆盖件44的顶部板,顶部覆盖件44固定至加强型承载装置1的凸缘45。在另一且优选的实施方式中,顶部覆盖件44可以通过将该顶部覆盖件44螺栓连接至网状件37的至少一个壳体横向构件39而固定至加强型承载装置1。在该最后的实施方式中,可以在需要对电池模块或其他元件进行维护的情况下将顶部覆盖件44移除。

[0107]

根据本发明,现在将对用于组装加强型电池组42的方法进行描述。

[0108]

在第一步骤中,通过将防侵入横向构件46固定至防护元件43来设置第一组件。

[0109]

在第二步骤中,遵循以下子步骤来设置第二组件:

[0110]-将加强型承载装置1设置在冷却装置41上,然后将所述加强型承载装置1固定至所述冷却装置41,以及

[0111]-将电池模块设置在承载装置2所固定的网状件37的壳体40内部。

[0112]

在第三步骤中,将第一组件固定至第二组件,以便设置最终组件。更准确地说,将防侵入横向构件46焊接至冷却装置41。

[0113]

在第四且最后的步骤中,将顶部板44固定至加强型承载装置1,例如通过将所述顶部板44螺栓连接至承载装置2的凸缘45来固定至加强型承载装置1。有利地,顶部板44优选地螺栓连接至网状件37的至少一个壳体横向构件39。

[0114]

然后,加强型电池组42被保护免受任何物理冲击并且免受任何物理侵入,并且该加强型电池组42可以在加强型电池组2的任何其他组装过程期间安全地移动。

[0115]

当然,加强型电池组42不限于以上所述的实施方式,并且可以在本发明的上下文内进行修改。作为示例,顶部板44可以是可选的,并且冷却装置41可以以不同的方式制造。

[0116]

根据本发明的另一方法,可以将加强型电池组42组装至车辆60的车身61。

[0117]

车辆60的车身61、也被称为“白车身”是指已经使用焊接、铆合、铆接、粘合、激光钎焊等不同技术中的一者或其组合而结合在一起的汽车车身部件。

[0118]

车辆60的车身61关于纵向轴线延伸并且包括底板50、至少一对后部纵向轨道和一对前部纵向轨道。前部轨道位于车辆60的前部中,并且后部轨道朝向车辆60的后部定位。因此,所述两对轨道彼此相反并且设置成吸收来自前部和来自后部的冲击。另外,车辆60的车身61包括两个通常被称为侧梁的纵向边缘轨道,纵向边缘轨道固定至底板50并且彼此相反定位。那些边缘轨道设置成吸收侧向冲击。

[0119]

在第一步骤中,加强型电池组42在车辆60的车身61中定位成使得加强型承载装置1的纵向轴线x平行于车辆60的纵向轴线。一旦定位,加强型承载装置1的拐角分别与后部纵向轨道的末端接触并且与前部纵向轨道的末端接触。

[0120]

在第二且最后的步骤中,加强型电池组42的防护元件43固定至车辆60的车身61的纵向边缘轨道,并且如图6和图7中所描绘的,顶部覆盖件44、网状件37的所考虑的壳体横向构件39与车辆60的底板50利用固定装置49螺栓连接在一起。所述固定装置39包括固定主轴51,该固定主轴51固定至壳体横向构件39的顶部并且穿过加强型电池组42的顶部覆盖件44中所管理的孔口。因此,围绕主轴51添加有环形间隔件52,以便在顶部覆盖件44与车辆60的底板50之间设置间隔。最后,与顶部覆盖件44的孔口面对的第二孔口被管理在底板50中,并且穿过该第二孔口的螺钉53被螺栓连接至固定主轴51,以便将加强型电池组42固定至车辆60的底板50。电池组内部的水密性对于保证该电池组的功能良好并且确保电池组的使用寿命较长是至关重要的。为了确保上述组件是水密的,在间隔件52与固定主轴51之间设置有密封件59,从而确保顶部覆盖件44内的孔口的水密性。

[0121]

本发明的加强承载装置1、1’对于加强任何电动车辆或混合动力车辆60的电池组是非常有意义的。

[0122]

当单独结合到电池组中以便形成加强型电池组42时,所述电池在任何移位期间都是安全的。另外,当将加强型电池组42组装至车辆60时,加强型承载装置1、1’在可能发生引起前部冲击、后部冲击或侧向冲击的车祸的情况下提供保护以防止承载装置2、2’变形并且防止侵入加强型电池组42内部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。