一种gh4145合金锻件及其制备方法

技术领域

1.本发明涉及合金生产领域,具体而言,涉及一种gh4145合金锻件及其制备方法。

背景技术:

2.gh4145合金主要是以γ"[ni3(al、ti、nb)]相进行时效强化的镍基高温合金,gh4145合金在980℃以下具有良好的耐腐蚀和抗氧化性能在820℃以下具有较好的抗蠕变性能,800℃以下具有较高的强度,在600℃以下具有较高的强度,在540℃以下具有较好的耐松弛性能,同时还具有良好的成形性能和焊接性能,该合金主要用于制造航空发动机在800℃以下工作并要求强度较高的耐松弛的平面弹簧和螺旋弹簧,还可用于制造气轮机涡轮叶片等零件。可供应的品种有板材、带材、棒材、锻件、环形件、丝材和管材。

[0003]

然而gh4145高温合金含有极高合金元素在电渣过程中凝固时会形成元素偏析,造成塑性下降;gh4145高温合金中al ti含量近4%,在合金中形成的时效强化相降低了热加工的塑性,且其变形抗力大,经常出现锻造开裂的现象,造成巨大的经济损失;且gh4145高温合金的导热系数低、线膨胀系数大,在锻造的加热的过程中,钢锭表面和心部温度梯度大,热应力大,造成缺陷。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种gh4145合金锻件的制备方法,以解决上述常规制备方法中gh4145合金在锻造过程中表面和心部温度梯度大,热应力大,容易造成缺陷的问题。

[0005]

为解决上述问题,本发明提供一种gh4145合金锻件的制备方法,包括以下步骤:

[0006]

s1:钢锭的分段加热:将gh4145镍基合金钢锭放置于铸铁上并加入炉中,第一段加热,将钢锭温度升至580-620℃并保温,第二段加热,将钢锭温度升至880-920℃并保温;且所述gh4145镍基合金钢锭加入炉中前,温度低于300℃;

[0007]

s2:扩散退火:将s1处理后的钢锭升温至1150-1250℃并保温;

[0008]

s3:钢锭降温、回温:将s2处理后钢锭降温至1020-1070℃,再回温至1160-1180℃并保温一段时间;

[0009]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,并控制终锻的温度大于980℃;

[0010]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃或以上并保温;

[0011]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理;

[0012]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃或以上并保温一段时间;

[0013]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理;

[0014]

所述gh4145镍基合金钢锭包括以下质量分数计的原料:cr:14.00-17.00%,nb:

0.70-1.20%,al:0.40-1.00%,ti:2.25-2.75%,fe:5.00-9.00%,co:0-1.00%,cu:0-0.50%,mn:0-1.00%,si:0-0.50%,p:0-0.015%,s:0-0.01%,余量为镍以及不可避免的杂质。

[0015]

本发明中,在步骤s1中,通过将gh4145镍基合金钢锭设置在铸铁上,保证了钢锭底表面与上表面加热时受热均匀,有效防止阴阳面的产生,且通过将钢锭分段加热的处理,减少了钢锭内部的热应力,可以避免材料因热应力造成的开裂风险;在步骤s2的扩散退火处理中,钢锭中的偏析元素通过高温扩散退火,均匀化;另外晶界内的碳化物能回溶晶粒内,降低材料的变形抗力,增加材料的塑性;通过步骤s3的处理,对钢锭进行降温和回温的处理,能够增加材料的高温强度,防止锻造时候开坯时候表面开裂;通过步骤s4钢锭开坯的处理,消除了钢锭内部中心疏松的缺陷,使得本发明的钢锭在后续的处理中,铁素体更加容易变形;通过s5-s8的处理,进一步地提高了高温合金钢锭的塑性。

[0016]

作为优选的方案,所述gh4145镍基合金钢锭包括以下质量分数计的原料:cr:15.50%,nb:0.95%,al:0.70%,ti:2.50%,fe:7.00%,co:0.50%,cu:0.25%,mn:0.50%,si:0.25%,p:0-0.0075%,s:0-0.005%,余量为镍以及不可避免的杂质。

[0017]

通过选用上述原料配比的gh4145合金钢锭,进行热处理加工,最终得到不易开裂的锻件。

[0018]

作为优选的方案,,所述步骤s1中,所述第一段加热的温度为600℃,升温速度小于100℃/小时,保温时间为3小时;所述第二段加热的温度为900℃,升温速度小于100℃/小时,保温时间为2.5小时。

[0019]

通过控制两段加热的升温速度小于100℃/小时,最大化地降低钢锭表面和心部的温差,减少热应力,可以避免材料因热应力造成的开裂风险。

[0020]

作为优选的方案,所述步骤s2中,所述钢锭升温的速度为150℃/小时,升温时间为2小时,保温时间为20小时。

[0021]

通过控制钢锭升温的速度在150℃/小时,以及保温时间20小时,能够最大化地将钢锭内部的偏析元素均匀化,进而增加了钢锭的塑性;

[0022]

作为优选的方案,所述步骤s3中,所述钢锭降温的速度为40℃/小时,降温时间为1小时;所述回温的速度为55℃/小时,回温的时间为2小时,所述保温的温度为1170℃,所述保温的时间为5小时。

[0023]

通过对钢锭降温速度、回温速度的控制,将降温速度、回温速度限定在相对较慢的速度,能够最大化地增加钢锭表面的高温强度,进一步地保证了钢锭在后续开坯、锻造处理时的防开裂性能。

[0024]

作为优选的方案,所述步骤s4中,所述开坯处理包括:将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,在钢锭的温度为1000℃将钢锭掉头,按上述方法对钢锭另一向进行处理;且所述终锻温度为1000-1160℃。

[0025]

通过控制终锻温度为1000-1160℃,能够在钢锭的塑性为最佳的情况下对其进行开坯处理,通过对钢锭的四面轻拍滚圆的处理也能保证了在钢锭表面变形较小的情况下,可以破碎钢锭表面的晶粒。

[0026]

作为优选的方案,所述步骤s5与所述步骤s7中,保温的时间均为1.5小时。

[0027]

作为优选的方案,所述步骤s6中,所述锻造处理的处理包括:将钢锭出炉后,通过

重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为20-30%。

[0028]

本发明要解决的另一个技术问题是,提供一种gh4145合金锻件,以解决常规gh4145合金的导热系数低、线膨胀系数大等的问题。

[0029]

为了解决上述问题,本发明提供了一种gh4145合金锻件,所述锻件通过上述任一项所述制备方法制备获得。

[0030]

与现有技术相比,通过本发明制备获得的gh4145合金锻件热加工性能强,塑性好,锻件经过超声波探伤后合格,制备得到的锻件的成材率也得到了提高,制备获得的元素偏析基本消除,通过本发明方法制备获得的锻件坯料晶粒度均匀,晶粒度能达到2-4级,为后续的成品锻造提供了合格的坯料。

附图说明

[0031]

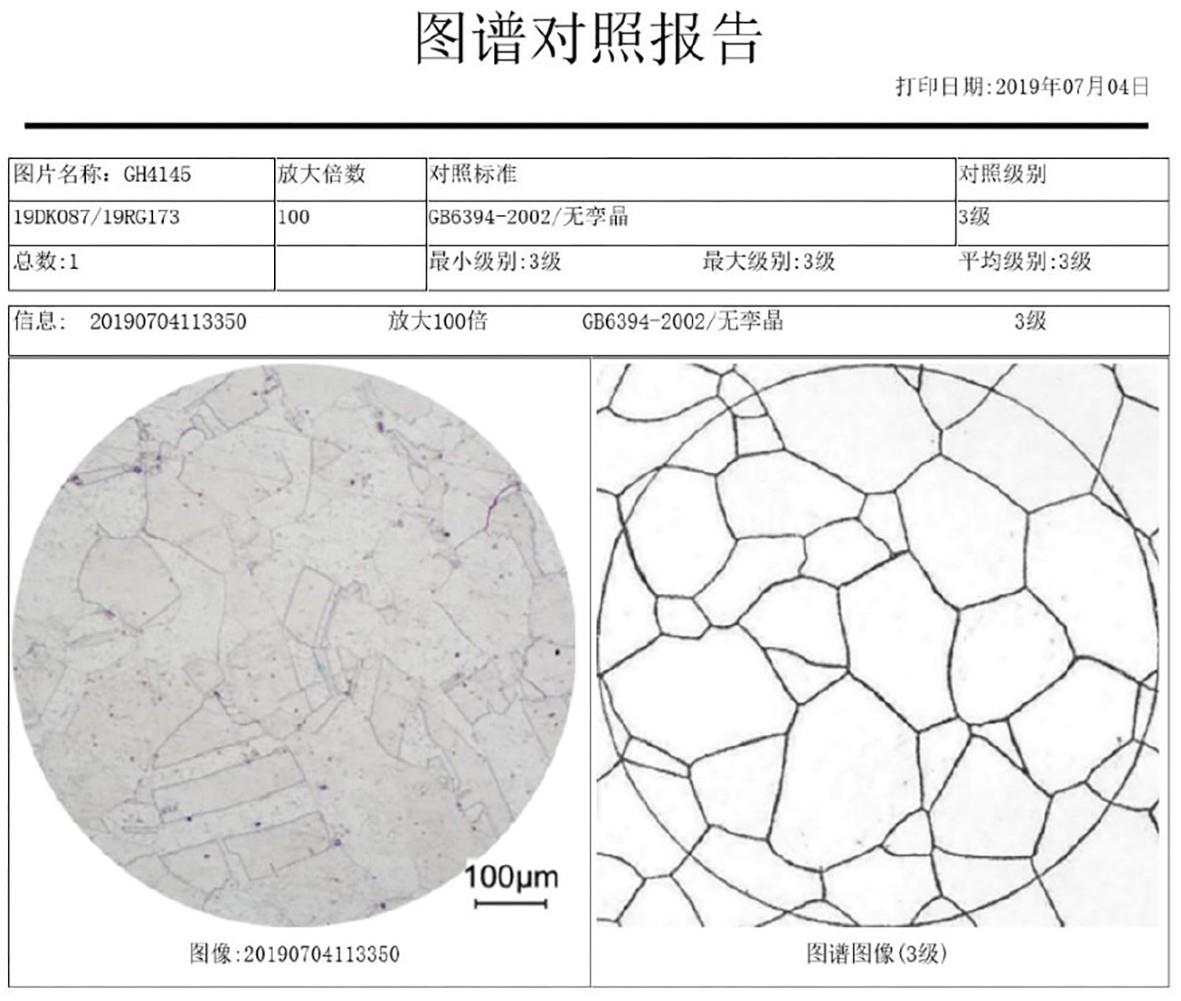

图1为本发明的锻坯晶粒相图片。

具体实施方式

[0032]

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

本发明提供一种gh4145合金锻件的制备方法,包括以下步骤:

[0034]

s1:钢锭的分段加热:将gh4145镍基合金钢锭放置于铸铁上并加入炉中,第一段加热,将钢锭温度升至580-620℃并保温,第二段加热,将钢锭温度升至880-920℃并保温;且所述gh4145镍基合金钢锭加入炉中前,温度低于300℃;

[0035]

s2:扩散退火:将s1处理后的钢锭升温至1150-1250℃并保温;

[0036]

s3:钢锭降温、回温:将s2处理后钢锭降温至1020-1070℃,再回温至1160-1180℃并保温一段时间;

[0037]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,并控制终锻的温度大于980℃;

[0038]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃或以上并保温;

[0039]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理;

[0040]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃或以上并保温一段时间;

[0041]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理。

[0042]

本发明中,在步骤s1中,通过将gh4145镍基合金钢锭设置在铸铁上,保证了钢锭底表面与上表面加热时受热均匀,有效防止阴阳面的产生,且通过将钢锭分段加热的处理,减少了钢锭内部的热应力,可以避免材料因热应力造成的开裂风险;在步骤s2的扩散退火处理中,钢锭中的偏析元素通过高温扩散退火,均匀化;另外晶界内的碳化物能回溶晶粒内,降低材料的变形抗力,增加材料的塑性;通过步骤s3的处理,对钢锭进行降温和回温的处理,能够增加材料的高温强度,防止锻造时候开坯时候表面开裂;通过步骤s4钢锭开坯的处理,消除了钢锭内部中心疏松的缺陷,使得本发明的钢锭在后续的处理中,铁素体更加容易

变形;通过s5-s8的处理,进一步地提高了高温合金钢锭的塑性。

[0043]

优选地,所述gh4145镍基合金钢锭包括以下质量分数计的原料:

[0044]

元素nicrnbaltifecocumax% 17.01.201.002.259.01.00.5min%70.014.00.700.402.755.0

ꢀꢀ

元素mnsips

ꢀꢀꢀꢀ

max%1.00.500.0150.010

ꢀꢀꢀꢀ

min%

ꢀꢀꢀꢀꢀꢀꢀꢀ

[0045]

通过选用上述原料配比的gh4145合金钢锭,进行热处理加工,最终得到不易开裂的锻件。

[0046]

作为优选的方案,所述步骤s1中,所述第一段加热的温度为600℃,升温速度小于100℃/小时,保温时间为3小时;所述第二段加热的温度为900℃,升温速度小于100℃/小时,保温时间为2.5小时。

[0047]

通过控制两段加热的升温速度小于100℃/小时,最大化地降低钢锭表面和心部的温差,减少热应力,可以避免材料因热应力造成的开裂风险。

[0048]

作为优选的方案,所述步骤s2中,所述钢锭升温的速度为150℃/小时,升温时间为2小时,保温时间为20小时。

[0049]

通过控制钢锭升温的速度在150℃/小时,以及保温时间20小时,能够最大化地将钢锭内部的偏析元素均匀化,进而增加了钢锭的塑性;

[0050]

作为优选的方案,所述步骤s3中,所述钢锭降温的速度为40℃/小时,降温时间为1小时;所述回温的速度为55℃/小时,回温的时间为2小时,所述保温的温度为1170℃,所述保温的时间为5小时。

[0051]

通过对钢锭降温速度、回温速度的控制,将降温速度、回温速度限定在相对较慢的速度,能够最大化地增加钢锭表面的高温强度,进一步地保证了钢锭在后续开坯、锻造处理时的防开裂性能。

[0052]

作为优选的方案,所述步骤s4中,所述开坯处理包括:将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,在钢锭的温度为1000℃将钢锭掉头,按上述方法对钢锭另一向进行处理;且所述终锻温度为1000-1160℃。

[0053]

通过控制终锻温度为1000-1160℃,能够在钢锭的塑性为最佳的情况下对其进行开坯处理,通过对钢锭的四面轻拍滚圆的处理也能保证了在钢锭表面变形较小的情况下,可以破碎钢锭表面的晶粒。

[0054]

作为优选的方案,所述步骤s5与所述步骤s7中,保温的时间均为1.5小时。

[0055]

作为优选的方案,所述步骤s6中,所述锻造处理的处理包括:将钢锭出炉后,通过重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为20-30%。

[0056]

本发明要解决的另一个技术问题是,提供一种gh4145合金锻件,以解决常规gh4145合金的导热系数低、线膨胀系数大等的问题。

[0057]

本发明还提供了一种gh4145合金锻件,所述锻件通过上述任一项所述制备方法制备获得。

[0058]

以下通过结合具体的数据,对本发明上述方案进行详细的阐述:

[0059]

实施例1:

[0060]

gh4145合金锻件的锻造

[0061]

s1:钢锭的分段加热:将gh4145合金钢锭放置于尺寸200mm*200mm*1500mm的铸铁上并加入炉中,第一段加热,将钢锭以100℃/小时的速度升至580℃并保温3小时,第二段加热,将钢锭温度以100℃/小时的速度升至880℃并保温2.5小时;

[0062]

s2:扩散退火:将s1处理后的钢锭以150℃/小时的速度升温至1150℃并保温20小时;

[0063]

s3:钢锭降温、回温:将s2处理后钢锭降温至1020℃,再回温至1160℃并保温5小时;

[0064]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,在钢锭的温度为1000℃将钢锭掉头,按上述方法对钢锭另一向进行处理;且所述终锻温度为1000℃;

[0065]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温1.5小时;

[0066]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理,通过重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为20%;

[0067]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温1.5小时;

[0068]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理将钢锭出炉后,得到gh4145合金锻件。

[0069]

实施例2:

[0070]

gh4145合金锻件的锻造

[0071]

s1:钢锭的分段加热:将gh4145合金钢锭放置于尺寸200mm*200mm*1500mm的铸铁上并加入炉中,第一段加热,将钢锭以100℃/小时的速度升至620℃并保温3小时,第二段加热,将钢锭温度以100℃/小时的速度升至920℃并保温2.5小时;

[0072]

s2:扩散退火:将s1处理后的钢锭以150℃/小时的速度升温至1250℃并保温20小时;

[0073]

s3:钢锭降温、回温:将s2处理后钢锭降温至1070℃,再回温至1180℃并保温5小时;

[0074]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,在钢锭的温度为1170℃将钢锭掉头,按上述方法对钢锭另一向进行处理;且所述终锻温度为1160℃;

[0075]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温1.5小时;

[0076]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理,将钢锭出炉后,通过重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为30%;

[0077]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温1.5小时;

[0078]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理,得到gh4145合金锻

件。

[0079]

实施例3:

[0080]

gh4145合金锻件的锻造

[0081]

s1:钢锭的分段加热:将gh4145合金钢锭放置于尺寸200mm*200mm*1500mm的铸铁上并加入炉中,第一段加热,将钢锭以100℃/小时的速度升至600℃并保温3小时,第二段加热,将钢锭温度以100℃/小时的速度升至900℃并保温2.5小时;

[0082]

s2:扩散退火:将s1处理后的钢锭以150℃/小时的速度升温2小时至1200℃并保温20小时;

[0083]

s3:钢锭降温、回温:将s2处理后钢锭降温至1050℃,再回温至1170℃并保温5小时;

[0084]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,在钢锭的温度为1000℃将钢锭掉头,按上述方法对钢锭另一向进行处理;且所述终锻温度为1000℃;

[0085]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温;

[0086]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理,将钢锭出炉后,通过重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为25%;

[0087]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温一段时间;

[0088]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理,得到gh4145合金锻件。

[0089]

实施例4:

[0090]

gh4145合金锻件(300mm*300mm*2000mm)锻造:

[0091]

本实施例中,制备的为gh4145合金锻件的长方体结构,具体包括以下的步骤:

[0092]

s1:钢锭的分段加热:将gh4145合金钢锭放置于尺寸250mm*250mm*1000mm的铸铁上并加入炉中,第一段加热,将钢锭以100℃/小时的速度升至600℃并保温3小时,第二段加热,将钢锭温度以100℃/小时的速度升至900℃并保温2.5小时;

[0093]

s2:扩散退火:将s1处理后的钢锭以150℃/小时的速度升温至1200℃并保温20小时;

[0094]

s3:钢锭降温、回温:将s2处理后钢锭降温至1050℃,再回温至1170℃并保温5小时;

[0095]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,将钢锭锻造为规格为420mm*48mm0*lmm的长方体结构,在钢锭的温度为1000℃将钢锭掉头,按上述方法对钢锭另一向进行处理;且所述终锻温度为1000℃;

[0096]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温;

[0097]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理,将钢锭出炉后,通过重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为25%,进一步地将钢锭锻造为规格为

280mm*420mm*lmm的长方体结构;

[0098]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温一段时间;

[0099]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理,将钢锭锻造成250mm*250mm*2000mm的长方体结构,并随炉空冷处理,得到300mm*300mm*2000mm的gh4145合金锻件。

[0100]

实施例5:直径280mm的gh4145合金圆棒锻件的锻造

[0101]

本实施例中,制备的为直径280mm的gh4145合金圆棒锻件,具体包括以下的步骤:

[0102]

s1:钢锭的分段加热:将gh4145合金钢锭放置于尺寸250mm*250mm*1000mm的铸铁上并加入炉中,第一段加热,将钢锭以100℃/小时的速度升至600℃并保温3小时,第二段加热,将钢锭温度以100℃/小时的速度升至900℃并保温2.5小时;

[0103]

s2:扩散退火:将s1处理后的钢锭以150℃/小时的速度升温至1200℃并保温20小时;

[0104]

s3:钢锭降温、回温:将s2处理后钢锭降温至1050℃,再回温至1170℃并保温5小时;

[0105]

s4:钢锭开坯:将s3处理后的钢锭进行出炉开坯处理,将钢锭的四面轻拍滚圆,然后将钢锭单向通过重锤拍扁,在钢锭的温度为1000℃将钢锭掉头,按上述方法对钢锭另一向进行处理,锻造规格为420mm*480mm*lmm的长分体钢锭;且所述终锻温度为1000℃;

[0106]

s5:第一次回炉加热:将s4处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温;

[0107]

s6:第一次钢锭锻造:将s5处理后的钢锭出炉进行锻造处理,将钢锭出炉后,通过重锤将所述钢锭的单向拍扁,且所述钢锭的变形量为25%,锻造规格为280mm*280mm*lmm的长方体钢锭;

[0108]

s7:第二次回炉加热:将s6处理后的钢锭回炉加热,控制钢锭温度升高至1170℃以上并保温一段时间;

[0109]

s8:第二次钢锭锻造:将s7处理后的钢锭出炉进行锻造处理,锻造成直径280mm圆棒,得到gh4145合金锻件。

[0110]

通过锻件超声波探伤对实施例1-5的gh4145合金锻件进行检测,实施例1-5的锻件均合格,实施例1的锻坯晶粒相图片如图1所示,且通过金相分析发现,实施例1-5的锻件中枝晶消失、无碳化物且元素偏析基本消除。

[0111]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。