1.本发明涉及带钢轧制技术领域,具体的,涉及一种温控带钢高速轧机及轧制工艺。

背景技术:

2.热轧是在再结晶温度以上进行的轧制,简单来说,一块钢坯在加热后经过几道轧制,再切边,矫正成为钢带,这种叫热轧。热轧能显著降低能耗,降低成本。热轧时金属塑性高,变形抗力低,大大减少了金属变形的能量消耗,热轧能改善金属及合金的加工工艺性能,即将铸造状态的粗大晶粒破碎,显着裂纹愈合,减少或消除铸造缺陷,将铸态组织转变为变形组织,提高合金的加工性能。热轧过程通常经历四个阶段,分别为咬入阶段,拽入阶段,稳定轧制阶段和轧制终了阶段。大宽度钢带,是指特殊设备所需要的高强度大宽度钢带。大宽度钢带应用场景通常较为特殊,其指标是隐形的,可能需要要拒磁,高韧性,抗低温钢板,高屈服强度,高断裂韧性、耐高温不变形、抗腐蚀防弹的特性。大宽度钢带在尺寸上有较高的要求,如宽度需要至少满足四米或者更宽,如要生产航母,所需的钢带宽度至少需要五米,厚度也有较高要求。

3.目前,较少有国家具备大宽度钢带热轧生产能力,无法热轧出大宽度钢带的一个原因是大宽度钢带宽度较大,且性能要求较高,使得热轧的咬入阶段、拽入阶段、稳定轧制阶段的实现难度变高。一方面需要更大轧辊设备提供轧制力,从而提供较高的轧制力作用,但现有技术中轧辊很难做到符合需求;另一方面,将几米长的钢坯轧制为几百米,对于宽度一两米的钢坯,热轧后主要是长度方向上的延展,而对于五米左右或更宽的钢坯,热轧后会有更多宽度方向上的延展,即更多的宽展,也会增加轧制的难度;再一方面,大宽度钢带厚度也比普通钢带要求更厚一些,其钢坯的厚度也更厚一些,使得轧制时长度延展难度也更高。

技术实现要素:

4.本发明提出一种温控带钢高速轧机及轧制工艺,解决了相关技术中的大宽度较厚的钢板热轧难度高的技术问题。

5.本发明的技术方案如下:

6.一种温控带钢高速轧机,包括机架和依次设置的粗轧机列、冷却段、精轧机列,所述粗轧机列包括若干组粗轧辊组,所述精轧机列包括若干组精轧辊组,

7.所述粗轧辊组包括第一上辊和第一下辊,所述第一上辊和所述第一下辊之间形成第一热轧间隙,所述第一热轧间隙用于钢坯通过,所述第一热轧间隙的下部水平,且所述第一热轧间隙沿着所述第一下辊的轴向从中间到两端逐渐增大,

8.其中,所述第一热轧间隙,中间位置的间隙大小为m,端部位置的间隙大小为e,

9.若干组所述粗轧辊组的e-m数值大小为逐渐减小。

10.作为进一步的技术方案,所述第一上辊包括

11.第一接触辊,所述第一接触辊与所述第一下辊之间形成所述第一热轧间隙,所述

第一接触辊的直径为从中部至两端逐渐减小,

12.第一支撑辊,为若干个,依次抵接将所述第一接触辊支撑。

13.作为进一步的技术方案,所述粗轧辊组还包括

14.转换臂,摆动设置在所述机架上,所述第一上辊设置在所述转换臂上,

15.驱动液压缸,驱动所述转换臂摆动,

16.第二上辊,所述第二上辊设置在所述转换臂上,且所述第一上辊、所述第二上辊分别位于所述转换臂摆动转轴的两侧,

17.第二下辊,所述第二下辊设置在所述机架上,与所述第二上辊之间形成第二热轧间隙,所述第二热轧间隙为等间距。

18.作为进一步的技术方案,所述驱动液压缸的输出端为与所述转换臂铰接,且铰接点使得所述液压缸驱动过程中,输出端上移时,所述第一上辊和所述第一下辊靠近,所述第一热轧间隙进行热轧钢带,输出端下移时,所述第二上辊和所述第二下辊靠近,所述第二热轧间隙进行热轧钢带。

19.作为进一步的技术方案,所述第二上辊包括

20.第二接触辊,所述第二接触辊与所述第二下辊之间形成所述第一热轧间隙,所述第二接触辊的直径为从中部与两端相等,

21.第二支撑辊,为若干个,依次抵接将所述第二接触辊支撑。

22.本实施例中,为了实现所述第二上辊对钢坯更好的轧制,考虑到进行轧制时的稳定性,以及大宽度钢带轧制难度的提高,对第二上辊也进行了改进,以保证轧制压力,实现大宽度钢带的轧制。由第二上辊的第二接触辊与钢坯接触提供压力,并且由若干个第二支撑辊对第二接触辊进行支撑,第二接触辊可以设置为两层,交错设置进行支撑,第二接触辊位于最前端压紧钢坯,从而实现对第二接触辊更稳定的支撑,保证了大宽度钢带粗轧的实现。

23.作为进一步的技术方案,

24.所述机架还具有弧形导向槽,所述转换臂具有导向块,所述导向块滑动设置在所述弧形导向槽内,

25.所述粗轧辊组还包括

26.上弹簧和下弹簧,分别作用于所述导向块的上下两侧,均设置在所述弧形导向槽内。

27.作为进一步的技术方案,所述第一接触辊沿轴向,从中间至两端,分为依次相连的水平压端、平滑过渡段、斜压段,所述水平压端为圆柱形,所述斜压段为圆锥形。

28.作为进一步的技术方案,所述斜压段的锥度为0.02~0.05。

29.本发明还提出一种温控带钢高速轧制工艺,使用所述的温控带钢高速轧机进行带钢的热轧,且钢坯在粗轧时,先经过中间到两端逐渐增大的第一热轧间隙进行轧制,依次经过多个第一热轧间隙,且多个第一热轧间隙依次趋向与为更接近等间距间隙。

30.本发明的工作原理及有益效果为:

31.本发明中,考虑到实际生产中,大宽度热轧钢板生产难度大,为了更高效地生产出质量稳定的大宽度热轧钢带,发明人经过长时间的研究,设计出了本实施例中的技术方案,粗轧过程通常需要多个粗轧辊组进行四五次往复轧制,现有技术均是在厚度方向上进行轧

制,即钢坯的宽度是多宽,通常轧制出的钢带的宽度相差不会太多,或者通过定宽设备将其调窄,本技术方案中,为了实现大宽度钢板的轧制,在厚度方向轧制的基础上,考虑到了在宽度方向上实现一定的宽展,以实现更宽更厚钢代的生产。考虑到直接选用较宽的钢坯进行轧制难度较大,本实施例中,设计出第一热轧间隙的结构并非只是在厚度上进行热轧,可以实现一定比例宽度上的变宽,从而一定程度的降低了大宽度钢带的生产难度。

附图说明

32.下面结合附图和具体实施方式对本发明作进一步详细的说明。

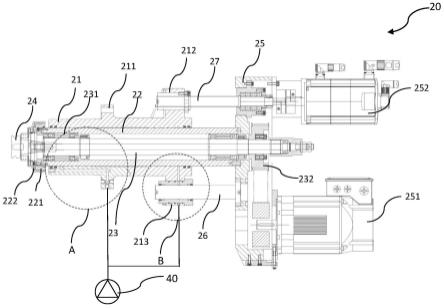

33.图1为本发明结构示意图;

34.图2为本发明中粗轧辊组结构示意图;

35.图3为本发明中第一接触辊结构示意图;

36.图4为本发明粗轧过程一实施例结构示意图;

37.图5为本发明粗轧过程又一实施例结构示意图;

38.图中:机架(1),粗轧机列(2),粗轧辊组(2a),精轧辊组(4a),第一上辊(201),水平压端(201a1),平滑过渡段(201a2),斜压段(201a3),第一下辊(202),第一热轧间隙(203),第一接触辊(201a),第一支撑辊(201b),转换臂(204),弧形导向槽(204a),导向块(204b),驱动液压缸(205),第二上辊(206),第二接触辊(206a),第二支撑辊(206b),第二下辊(207),第二热轧间隙(208),上弹簧(209),下弹簧(210),冷却段(3),精轧机列(4)。

具体实施方式

39.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

40.如图1~图3所示,本实施例提出了一种温控带钢高速轧机,包括机架1和依次设置的粗轧机列2、冷却段3、精轧机列4,粗轧机列2包括若干组粗轧辊组2a,精轧机列4包括若干组精轧辊组4a,

41.粗轧辊组2a包括第一上辊201和第一下辊202,第一上辊201和第一下辊202之间形成第一热轧间隙203,第一热轧间隙203用于钢坯通过,第一热轧间隙203的下部水平,且第一热轧间隙203沿着第一下辊202的轴向从中间到两端逐渐增大,

42.其中,第一热轧间隙203,中间位置的间隙大小为m,端部位置的间隙大小为e,e和m均为长度值,根据实际需求进行尺寸规格设计即可,

43.若干组粗轧辊组2a的e-m数值大小为逐渐减小。

44.本实施例中,考虑到实际生产中,大宽度热轧钢板生产难度大,为了更高效地生产出质量稳定的大宽度热轧钢带,发明人经过长时间的研究,设计出了本实施例中的技术方案,粗轧过程通常需要多个粗轧辊组2a进行四五次往复轧制,现有技术均是在厚度方向上进行轧制,即钢坯的宽度是多宽,通常轧制出的钢带的宽度相差不会太多,或者通过定宽设备将其调窄,本技术方案中,为了实现大宽度钢板的轧制,在厚度方向轧制的基础上,考虑到了在宽度方向上实现一定的宽展,以实现更宽更厚钢代的生产。考虑到直接选用较宽的

钢坯进行轧制难度较大,本实施例中,设计出第一热轧间隙203的结构并非只是在厚度上进行热轧,可以实现一定比例宽度上的变宽,从而一定程度的降低了大宽度钢带的生产难度。

45.具体的,第一热轧间隙203的下部水平,且第一热轧间隙203从中间到两端缝隙的高度逐渐增大,使得在对一千多度发红的钢坯进行前道序的粗轧时,可以提供钢坯向两侧变宽的力,从而实现更多的宽展。这个过程可以通过第一上辊201和第一下辊202的不等高第一热轧间隙203热轧一两次,之后可再进行两三次的常规等高度缝隙的粗轧,从而最终得到满足精轧需求的钢坯,使得钢带的热轧变得更宽,以实现4.4m~4.6m的钢坯轧制为5m宽的钢带,具体的宽展长度由第一热轧间隙203的具体尺寸调整,以及粗轧次数决定,根据实际生产进行调整即可实现所需宽度产品的生产,产品的质量也能够得以保证。

46.其中,不等高的第一热轧间隙203为沿钢坯输送方向排列的多个,依次对钢坯进行热轧,每个并非完全相同的缝隙大小,而是缝隙大小依次逐渐变得趋于等高,即若干组第一热轧间隙203的e-m数值大小为逐渐减小,从而实现最终钢坯更趋于等厚,以方便进行后续的等厚轧制,实现更稳定的一定范围的宽展,从而逐渐的实现宽度方向上的宽展,保证产品的质量,避免产品在提高宽度的基础上质量降低。

47.考虑到大宽度钢带在生产时,边缘不平齐度会变得明显,选用现有技术中的定宽设备进行定宽压平即可。其中粗轧之后需要进行冷却段3送水冷却,方可进行后续的精轧工序。

48.进一步,第一上辊201包括

49.第一接触辊201a,第一接触辊201a与第一下辊202之间形成第一热轧间隙203,第一接触辊201a的直径为从中部至两端逐渐减小,

50.第一支撑辊201b,为若干个,依次抵接将第一接触辊201a支撑。

51.本实施例中,考虑到大宽度钢坯的热轧需要更高的压力,特别设计了更稳定的结构对钢坯进行热轧,由第一上辊201的第一接触辊201a与钢坯接触提供压力,并且由若干个第一支撑辊201b对第一接触辊201a进行支撑,第一接触辊201a可以设置为两层,交错设置进行支撑,第一接触辊201a位于最前端压紧钢坯,从而实现对第一接触辊201a更稳定的支撑,保证了大宽度钢带粗轧的实现。

52.进一步,粗轧辊组2a还包括转换臂204,摆动设置在机架1上,第一上辊201设置在转换臂204上,

53.驱动液压缸205,驱动转换臂204摆动,

54.第二上辊206,第二上辊206设置在转换臂204上,且第一上辊201、第二上辊206分别位于转换臂204摆动转轴的两侧,

55.第二下辊207,第二下辊207设置在机架1上,与第二上辊206之间形成第二热轧间隙208,第二热轧间隙208为等间距。

56.进一步,驱动液压缸205的输出端为与转换臂204铰接,且铰接点使得液压缸驱动过程中,输出端上移时,第一上辊201和第一下辊202靠近,第一热轧间隙203进行热轧钢带,输出端下移时,第二上辊206和第二下辊207靠近,第二热轧间隙208进行热轧钢带。

57.本实施例中,在经过第一热轧间隙203非等高粗轧之后,钢坯一方面会边长,另一方面也会变宽,并且宽度上并不等厚,为了实现钢坯的等厚,设计了第二上辊206和第二下辊207对钢坯进行进一步的轧制,第二上辊206和第二下辊207之间的第二热轧间隙208是等

间距的,因此可以实现钢坯进一步轧制为等厚的钢坯,此过程也会进一步增加钢坯的宽展,虽然相比前一次会少。

58.考虑到多道工序多个轧辊占据较大的空间,现有技术中通常是采用往复轧制的方式,但具体到本实施例中,经过若干个不等高的第一热轧间隙203轧制后,将不再可逆,不能再反向经过若干个不等高的第一热轧间隙203,为此,发明人经过研究,如图2所示,设计了第二上辊206和第一上辊201设置在转换臂204上,并且分别位于转换臂204铰接轴转动轴的两侧,使得转换臂转动后,第二上辊206靠近第二下辊207时,第一上辊201会远离第一下辊202,第二上辊206远离第二下辊207时,第一上辊201会靠近第一下辊202,从而实现间隙不等高的第一热轧间隙203与间隙等高的第二热轧间隙208对钢坯进行热轧的转换,从而实现在第一热轧间隙203对钢坯进行热轧后,再后续进行第二热轧间隙208对钢坯进行热轧。

59.具体的,对钢坯的热轧,如图4所示,可以经过第一热轧间隙203进行完热轧后,后续钢坯往复行进,进行若干次第二热轧间隙208,以获得所需大宽度的钢坯,实际钢坯可由4.5m宽展至5m;如图5所示,还可以进行钢坯往复行进,并且往复经过第一热轧间隙203、第一热轧间隙203若干次,以实现更长宽度的宽展,4.5m的钢坯可以最终宽展至宽度为5.2m以上。

60.其中,转换臂204的摆动实现第一热轧间隙203、第二热轧间隙208对钢坯热轧的摆动动力源是由驱动液压缸205驱动实现的,可以设置传感器检测钢坯以进行驱动液压缸205的驱动改变,也可进行预设控制对转换臂204的摆动进行控制,以满足对钢坯的热轧。

61.进一步,第二上辊206包括第二接触辊206a,第二接触辊206a与第二下辊207之间形成第一热轧间隙203,第二接触辊206a的直径为从中部与两端相等,

62.第二支撑辊206b,为若干个,依次抵接将第二接触辊206a支撑。

63.本实施例中,为了实现第二上辊206对钢坯更好的轧制,考虑到进行轧制时的稳定性,以及大宽度钢带轧制难度的提高,对第二上辊206也进行了改进,以保证轧制压力,实现大宽度钢带的轧制。由第二上辊206的第二接触辊206a与钢坯接触提供压力,并且由若干个第二支撑辊206b对第二接触辊206a进行支撑,第二接触辊206a可以设置为两层,交错设置进行支撑,第二接触辊206a位于最前端压紧钢坯,从而实现对第二接触辊206a更稳定的支撑,保证了大宽度钢带粗轧的实现。

64.进一步,机架1还具有弧形导向槽204a,转换臂204具有导向块204b,导向块204b滑动设置在弧形导向槽204a内,

65.粗轧辊组2a还包括

66.上弹簧209和下弹簧210,分别作用于导向块204b的上下两侧,均设置在弧形导向槽204a内。

67.本实施例中,考虑到转换臂204转换工作状态的稳定性,即第一热轧间隙203轧制与第二热轧间隙208轧制转换的稳定性,以及确保提供轧制力的稳定性,特别设计了弧形导向槽204a与导向块204b配合进行导向,保证转换臂204摆动的稳定性,并且还设计了上弹簧209和下弹簧210,分别作用于导向块204b的上下两侧,保证摆动的流畅性。

68.进一步,第一接触辊201a沿轴向,从中间至两端,分为依次相连的水平压端201a1、平滑过渡段201a2、斜压段201a3,水平压端201a1为圆柱形,斜压段201a3为圆锥形。

69.进一步,斜压段201a3的锥度为0.02~0.05。

70.本实施例中,第一接触辊201a对钢坯的轧制为分段的,中间部分以提供厚度方向上的轧制力为主,在两侧设置斜压段201a3从而实现宽度方向上的斜压,即通过锥形的面来提供所需的斜压力,并且在中间有平滑过渡段201a2以避免将钢坯压出棱角;其中斜压段201a3的锥度并不会很大,只需提供一定的斜压力即可,避免锥度过大对钢坯造成损伤,优选锥度为0.02~0.05,即能实现所需的斜压力和宽度方向上的延伸,达到合适的宽展轧制。

71.本实施例还提出一种温控带钢高速轧制工艺,使用温控带钢高速轧机进行带钢的热轧,且钢坯在粗轧时,先经过中间到两端逐渐增大的第一热轧间隙203进行轧制,依次经过多个第一热轧间隙203,且多个第一热轧间隙203依次趋向与为更接近等间距间隙。

72.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。