1.本发明属于轧辊领域,具体涉及一种大中型槽钢成品机架用模具钢轧辊及其铸造工艺。

背景技术:

2.国内热轧大中型槽钢成品精轧机架使用的轧辊,大都采用珠光体、贝氏体球墨铸铁及各类半钢材质的轧辊。由于生产大中型槽钢使用的坯料规格大、轧辊孔型深,存在轧制延伸压力大的特点,再加市场对此类钢材品种的刚度、表面光洁度要求越来越高,因此为实现这些目标,故对成品轧辊的耐磨性、硬度落差,轧制冲击韧性,抗拉强度和抗热裂性能提出了更高的要求。

3.而珠光体、贝氏体球墨铸铁材质的轧辊,因材质的因素会存在一定程度的硬度落差和抗拉强度的中后期能力不足。随着轧辊辊径的减小,在轧制载荷不变的作业环境下,不但会降低轧制产量,轧辊孔型内壁、槽底还会出现氧化性热裂纹,并扩展延伸,造成孔型侧边剥落掉块的现象,甚至出现断辊,导致轧辊提前失效;而半钢轧辊,尽管与球铁轧辊相比,基本无硬度落差,但因碳化物含量高,有少量片状或网状形态碳化物存在,因长期与高温轧件接触,受热传导和水冷却循环往复的影响,孔型同样会出现上述轧辊的问题。

技术实现要素:

4.本发明为解决现有技术存在的问题而提出,其目的是提供一种大中型槽钢成品机架用模具钢轧辊及其铸造工艺。

5.本发明的技术方案是:一种大中型槽钢成品机架用模具钢轧辊,包括轧辊本体,轧辊本体的化学组分和质量百分含量如下:c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.40-1.60%,si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.30-0.50% ,mn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4-0.60%,cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.00-14.00%,mo

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.60-0.80%,v

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.80-1.20%,nb

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.40-0.60% ,re≥0.01%,p≤0.03%,s≤0.025%,余量为fe和不可避免杂质。

6.更进一步的,固溶铌降低α相转变温度,降低晶粒长大速度,促进低温转变产物生成,进而提高轧辊钢液冷却凝固时的晶粒致密度,改变轧辊的基体综合性能。

7.一种大中型槽钢成品机架用模具钢轧辊的铸造工艺,包括以下步骤:

a.熔炼前期钢水利用中频感应电炉熔炼前期钢水;b.造渣钢水温度升至一定温度时,进行造渣;c.精炼成品辊钢水将钢水转lf钢包式精炼炉精炼成品辊钢水;d.然后取样检测判断化学成分是否合格取样检测成品辊钢水的化学成分,化学成分合格后继续进行步骤e;e.浇注毛坯轧辊在钢液温度达液相温度 60-80℃出钢,镇静8-12分钟浇注毛坯轧辊;f.进行特殊热处理对毛坯轧辊进行特殊热处理,最终得到轧辊;g.轧辊技术检测对得到的轧辊进行技术检测。

8.更进一步的,步骤b造渣过程,需要加入造渣剂,所述造渣剂包括萤石2.5kg/吨钢、石灰3.5kg/吨钢。

9.更进一步的,步骤b造渣,具体包括以下过程:首先,将钢水升至一定温度;然后,向钢水中加入造渣剂;再后,继续对钢水进行升温;再后,向升温的钢水中加入不易氧化的合金;最后,熔清后扒渣。

10.更进一步的,步骤c精炼成品辊钢水,包括造泡沫渣,具体过程:lf钢包式精炼炉精炼时,分批加入碳化硅造泡沫渣,直至泡沫渣形成。

11.更进一步的,步骤c精炼成品辊钢水,包括造白渣,具体过程:泡沫渣形成后,钢水温度在一定温度时,加萤石造白渣,白渣保持20分钟后升温。

12.更进一步的,步骤c精炼成品辊钢水,包括去除p、s杂质元素,具体过程:钢水温度升温后,加钇基重稀土钢水变质剂,利用稀土中活性元素去除p、s杂质元素。

13.更进一步的,步骤f进行特殊热处理,包括以下过程:首先,进行扩散退火处理;然后,进行球化处理;再后,进行正火处理;最后,进行回火处理。

14.更进一步的,步骤g轧辊技术检测包括轧辊的硬度检测和轧辊的抗拉强度检测。

15.本发明的有益效果如下:本发明硬度高,耐磨性好,工作层基本无硬度落差,而且在抗冲击韧性,抗拉强度,抗热裂性能上有很大的提高,能够满足轧钢企业轧制作业的需求,延长轧辊使用寿命。提高了轧钢企业的生产效率,达到了降本增效的目标。

附图说明

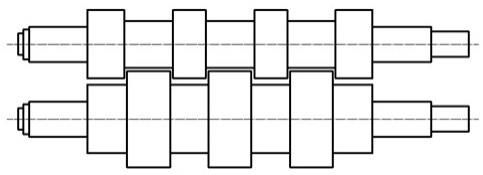

16.图1 是本发明中模钢轧辊的结构示意图。

具体实施方式

17.以下,参照附图和实施例对本发明进行详细说明:实施例一如图1所示,一种大中型槽钢成品机架用模具钢轧辊,包括轧辊本体,轧辊本体的化学组分和质量百分含量如下:c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.40-1.60%,si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.30-0.50% ,mn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4-0.60%,cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.00-14.00%,mo

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.60-0.80%,v

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.80-1.20%,nb

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.40-0.60% ,re≥0.01%,p≤0.03%,s≤0.025%,余量为fe和不可避免杂质。

18.固溶铌降低α相转变温度,降低晶粒长大速度,促进低温转变产物生成,进而提高轧辊钢液冷却凝固时的晶粒致密度,改变轧辊的基体综合性能。

19.一种大中型槽钢成品机架用模具钢轧辊的铸造工艺,包括以下步骤:a.熔炼前期钢水利用中频感应电炉熔炼前期钢水;b.造渣钢水温度升至一定温度时,进行造渣;c.精炼成品辊钢水将钢水转lf钢包式精炼炉精炼成品辊钢水;d.然后取样检测判断化学成分是否合格取样检测成品辊钢水的化学成分,化学成分合格后继续进行步骤e;e.浇注毛坯轧辊在钢液温度达液相温度 60-80℃出钢,镇静8-12分钟浇注毛坯轧辊;f.进行特殊热处理对毛坯轧辊进行特殊热处理,最终得到轧辊;g.轧辊技术检测对得到的轧辊进行技术检测。

20.步骤b造渣过程,需要加入造渣剂,所述造渣剂包括萤石2.5kg/吨钢、石灰3.5kg/吨钢。

21.步骤b造渣,具体包括以下过程:

首先,将钢水升至一定温度;然后,向钢水中加入造渣剂;再后,继续对钢水进行升温;再后,向升温的钢水中加入不易氧化的合金;最后,熔清后扒渣。

22.步骤c精炼成品辊钢水,包括造泡沫渣,具体过程:lf钢包式精炼炉精炼时,分批加入碳化硅造泡沫渣,直至泡沫渣形成。

23.步骤c精炼成品辊钢水,包括造白渣,具体过程:泡沫渣形成后,钢水温度在一定温度时,加萤石造白渣,白渣保持20分钟后升温。

24.步骤c精炼成品辊钢水,包括去除p、s杂质元素,具体过程:钢水温度升温后,加钇基重稀土钢水变质剂,利用稀土中活性元素去除p、s杂质元素。

25.步骤f进行特殊热处理,包括以下过程:首先,进行扩散退火处理;然后,进行球化处理;再后,进行正火处理;最后,进行回火处理。

26.步骤g轧辊技术检测包括轧辊的硬度检测和轧辊的抗拉强度检测。

27.具体的,利用中频感应电炉熔炼前期钢水,钢温至1460-1480℃造渣,其造渣剂为萤石2.5kg/吨钢、石灰3.5kg/吨钢,然后升温至1500-1520℃时加不易氧化的合金,熔清后扒渣,再出钢水转lf钢包式精炼炉精炼成品辊钢水。

28.具体的,步骤c精炼成品辊钢水,具体过程如下:lf钢包式精炼炉精炼时,分批加入碳化硅,加入量3-5kg/吨钢,造泡沫渣,泡沫渣形成后,钢水温度≥1500℃时,加萤石2.5kg/吨钢,造白渣,白渣保持20分钟后升温,钢液温度至1520-1540℃时加钇基重稀土钢水变质剂,利用稀土中活性元素去除p、s等杂质元素,同时再加其它易氧化元素钒等,熔清后再取样微调合金元素。

29.需要注意的是,lf精炼过程全程吹ar气。出钢前5-10分插入0.03%/吨钢铝饼脱氧。

30.具体的,步骤f进行特殊热处理,包括以下过程:扩散退火处理扩散退火,消除铸造放力,轧辊采用热开箱工艺,辊温至550-650℃时开箱,装入已预热至相同温度的台式电阻炉内热处理,升温速度10℃/h,辊温至660-680℃时保温,保温6-10小时,然后升温,升温速度15℃/h,直至辊温至1050-1100℃时保温,保温时间为轧辊直经每25mm/h;然后在台车上空冷至450-480℃进炉。

31.球化处理球化处理过程主要细化轧辊晶粒,提高致密度,得到球状组织,升温速度15-20℃/h,辊温至760-820℃保温,保温时间15-30小时,然后炉冷,冷却速度30℃/h;辊温至500℃时出炉空冷。

32.正火处理车辊进火炉后升温,升温度10℃/h,辊温至450-550℃后加速至15℃/h,至650-750

℃时再加速至20℃/h,直至950 10℃后保温,保时间按轧辊直经25mm/h,然后将轧辊吊至旋转的架子上风冷,辊温至450-480℃进炉。

33.回火处理轧辊进炉后衡温5-8小时,然后升温,升温速度10℃/h,辊温至550-560℃时保温,时间6-10小时,然后炉冷,至100℃后出炉加工。

34.轧辊的技术指标轧辊辊面硬度65-70hsd,工作面至孔型槽底硬度落差≤2hsd,辊颈硬度42-46hsd。

35.轧辊抗拉强度≥650mpa。

36.轧辊金相基体组织:细粒状特殊型金属碳化物 回火索氏体 贝氏体。

37.实施例二如图1所示,一种大中型槽钢成品机架用模具钢轧辊,包括轧辊本体,轧辊本体的化学组分和质量百分含量如下:c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.40-1.60%,si

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.30-0.50% ,mn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4-0.60%,cr

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.00-14.00%,mo

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.60-0.80%,v

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.80-1.20%,nb

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.50% ,re≥0.01%,p≤0.03%,s≤0.025%,余量为fe和不可避免杂质。

38.固溶铌降低α相转变温度,降低晶粒长大速度,促进低温转变产物生成,进而提高轧辊钢液冷却凝固时的晶粒致密度,改变轧辊的基体综合性能。

39.一种大中型槽钢成品机架用模具钢轧辊的铸造工艺,包括以下步骤:a.熔炼前期钢水利用中频感应电炉熔炼前期钢水;b.造渣钢水温度升至一定温度时,进行造渣;c.精炼成品辊钢水将钢水转lf钢包式精炼炉精炼成品辊钢水;d.然后取样检测判断化学成分是否合格取样检测成品辊钢水的化学成分,化学成分合格后继续进行步骤e;e.浇注毛坯轧辊在钢液温度达液相温度 60-80℃出钢,镇静8-12分钟浇注毛坯轧辊;f.进行特殊热处理对毛坯轧辊进行特殊热处理,最终得到轧辊;g.轧辊技术检测

对得到的轧辊进行技术检测。

40.步骤b造渣过程,需要加入造渣剂,所述造渣剂包括萤石2.5kg/吨钢、石灰3.5kg/吨钢。

41.步骤b造渣,具体包括以下过程:首先,将钢水升至一定温度;然后,向钢水中加入造渣剂;再后,继续对钢水进行升温;再后,向升温的钢水中加入不易氧化的合金;最后,熔清后扒渣。

42.步骤c精炼成品辊钢水,包括造泡沫渣,具体过程:lf钢包式精炼炉精炼时,分批加入碳化硅造泡沫渣,直至泡沫渣形成。

43.步骤c精炼成品辊钢水,包括造白渣,具体过程:泡沫渣形成后,钢水温度在一定温度时,加萤石造白渣,白渣保持20分钟后升温。

44.步骤c精炼成品辊钢水,包括去除p、s杂质元素,具体过程:钢水温度升温后,加钇基重稀土钢水变质剂,利用稀土中活性元素去除p、s杂质元素。

45.步骤f进行特殊热处理,包括以下过程:首先,进行扩散退火处理;然后,进行球化处理;再后,进行正火处理;最后,进行回火处理。

46.步骤g轧辊技术检测包括轧辊的硬度检测和轧辊的抗拉强度检测。

47.具体的,利用中频感应电炉熔炼前期钢水,钢温至1460-1480℃造渣,其造渣剂为萤石2.5kg/吨钢、石灰3.5kg/吨钢,然后升温至1500-1520℃时加不易氧化的合金,熔清后扒渣,再出钢水转lf钢包式精炼炉精炼成品辊钢水。

48.具体的,步骤c精炼成品辊钢水,具体过程如下:lf钢包式精炼炉精炼时,分批加入碳化硅,加入量3-5kg/吨钢,造泡沫渣,泡沫渣形成后,钢水温度≥1500℃时,加萤石2.5kg/吨钢,造白渣,白渣保持20分钟后升温,钢液温度至1520-1540℃时加钇基重稀土钢水变质剂,利用稀土中活性元素去除p、s等杂质元素,同时再加其它易氧化元素钒等,熔清后再取样微调合金元素。

49.需要注意的是,lf精炼过程全程吹ar气。出钢前5-10分插入0.03%/吨钢铝饼脱氧。

50.具体的,步骤f进行特殊热处理,包括以下过程:扩散退火处理扩散退火,消除铸造放力,轧辊采用热开箱工艺,辊温至550-650℃时开箱,装入已预热至相同温度的台式电阻炉内热处理,升温速度10℃/h,辊温至660-680℃时保温,保温6-10小时,然后升温,升温速度15℃/h,直至辊温至1050-1100℃时保温,保温时间为轧辊直经每25mm/h;然后在台车上空冷至450-480℃进炉。

51.球化处理球化处理过程主要细化轧辊晶粒,提高致密度,得到球状组织,升温速度15-20℃/

h,辊温至760-820℃保温,保温时间15-30小时,然后炉冷,冷却速度30℃/h;辊温至500℃时出炉空冷。

52.正火处理车辊进火炉后升温,升温度10℃/h,辊温至450-550℃后加速至15℃/h,至650-750℃时再加速至20℃/h,直至950 10℃后保温,保时间按轧辊直经25mm/h,然后将轧辊吊至旋转的架子上风冷,辊温至450-480℃进炉。

53.回火处理轧辊进炉后衡温5-8小时,然后升温,升温速度10℃/h,辊温至550-560℃时保温,时间6-10小时,然后炉冷,至100℃后出炉加工。

54.轧辊的技术指标轧辊辊面硬度65-70hsd,工作面至孔型槽底硬度落差≤2hsd,辊颈硬度42-46hsd。

55.轧辊抗拉强度≥650mpa。

56.轧辊金相基体组织:细粒状特殊型金属碳化物 回火索氏体 贝氏体。

57.研发生产的2对新品轧辊,分别在连轧机组,横列式机组精轧成品机架使用,轧制量均在3200吨/次以上,比传统轧辊提增56%,且修磨量小,修磨次数增加2-3次,新品轧辊取得了较好的使用效益和社会效益。

58.本发明硬度高,耐磨性好,工作层基本无硬度落差,而且在抗冲击韧性,抗拉强度,抗热裂性能上有很大的提高,能够满足轧钢企业轧制作业的需求,延长轧辊使用寿命。提高了轧钢企业的生产效率,达到了降本增效的目标。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。