1.本发明属于超硬材料合成设备技术领域,涉及一种顶锤,尤其涉及一种硬质合金顶锤及其制备方法。

背景技术:

2.在采用顶压机通过超高压高温合成超硬材料过程中,合成块材料向各相邻顶锤小斜面之间的楔形缝隙弹塑性流动,形成楔形密封边,通过楔形密封边与小斜面的摩擦力达到对合成腔体的密封。因此,楔形密封边与小斜面表面的摩擦力决定了合成腔体的密封性和压力。常规顶锤小斜面对合成块材料的粘附能力差,且相邻顶锤小斜面之间的夹紧力较小,合成块材料流动形成的十二个密封边在加压过程中容易脱落,破坏密封作用,容易造成超高温高压腔体超压、保压放炮的现象。

3.cn110607427a公开了一种硬质合金六面顶锤及其制备方法,所述制备方法包括对小斜面进行喷丸处理的步骤,通过对小斜面进行喷丸处理,提高了小斜面的表面粗糙度,保证了硬质合金六面顶锤的小斜面与合成块材料等传压介质密封边有较大的摩擦力;另外,喷丸处理可在硬质合金六面顶锤的小斜面上形成压应力,从而提高硬质合金六面顶锤的使用性能。但喷丸处理的设备较为昂贵;虽然能够采用铝箔对其它区域进行遮蔽,但无法完全避免喷丸的影响。

4.cn201692799u公开了一种六面顶压机用顶锤,包括圆柱形底部和四棱台顶部,顶面为正方形平面,底部和顶部之间由四个大斜面构成的过渡区,所述四棱台形顶部的侧面上设有镀层。在四棱台体顶部的侧面上设置有镀层。其通过在四棱台顶部侧面(即小斜面)设置镀层,提高了小斜面对合成块材料的黏附能力,增加了相邻小斜面之间的夹紧力,相邻小斜面之间的密封边不易脱落,提高了密封边的稳定性。但镀层与小斜面的结合力难以保证,存在长时间使用镀层脱落的问题;另外,镀层的制备工艺较为复杂,成本较高。

5.cn 211725693u公开了一种超硬材料及制品合成用顶锤,包括顶锤体,所述顶锤体包括大斜面顶锤体和小斜面顶锤体,临近锤面的小斜面顶锤体的侧部绕周向布设有至少一条断续型凹槽或凸起。高压合成中,密封边的受力区域主要集中于小斜面,在硬质合金顶锤小斜面上设置多条断续型凹槽或者凸起,提高了表面粗糙度,减少了压力在密封边上的损失,其中凹槽或凸起底部宽度为0.1-1mm,凹槽的深度或凸起的高度为0.1-1mm。另外,cn 207709014u、cn 204051617u以及cn 204051618u同样公开了对四个小斜面做连续或不连续的凹槽或凸起处理,但形成凹槽或凸起的制备工艺复杂,也容易导致顶锤的结构强度降低。

6.因此,针对现有技术的不足,需要提供一种制备简单,且能够有效改善小斜面与合成块材料楔形密封边的摩擦力,提高合成腔体内压力的顶锤及其制备方法。

技术实现要素:

7.本发明的目的在于提供一种硬质合金顶锤及其制备方法,所述顶锤能够在现有顶锤基础上进行制备,且具有较长的使用寿命,并能够保证合成腔体的压力,降低了“放炮”的

危险。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种硬质合金顶锤,所述硬质合金顶锤的小斜面由第一区域与第二区域组成;

10.所述第一区域包括阵列分布的图形单元;

11.所述第一区域或第二区域设置有网状粘结相金属层,所述网状粘结相金属层的粘结相金属含量为90wt%以上,例如可以是90wt%、91wt%、92wt%、93wt%、94wt%、95wt%、96wt%、97wt%、98wt%或99wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12.本发明所述网状粘结相金属层由腐蚀液腐蚀第二区域或第一区域中的主相形成,通过主相的腐蚀,使网状粘结相金属层中粘结相金属含量为90wt%以上。

13.本发明通过在硬质合金顶锤的第一区域或第二区域设置网状粘结相金属层,使第一区域与第二区域形成相互交错的网络结构,网状粘结相金属层可以增大与合成块材料的摩擦系数,提高对高温高压腔体的密封性,提高合成腔体内的压力,降低“放炮”的危险;而且,即使网状粘结相金属层在使用过程中被磨损,第一区域与第二区域之间也会形成高度差,增大了小斜面的粗糙度,仍然能够保持小斜面与合成块材料之间较高的摩擦系数,保证了硬质合金顶锤的使用寿命。

14.优选地,所述图形单元的长度为0.5mm-2mm,宽度为0.5mm-1mm。

15.本发明所述图形单元的长度和宽度分别指所述图形单元的最大外接矩形的长度和宽度。

16.本发明所述图形单元的长度方向与其所在小斜面的顶边以及底边平行;所述图形单元的长度为0.5mm-2mm,例如可以是0.5mm、0.8mm、1mm、1.2mm、1.5mm、1.6mm、1.8mm或2mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.本发明所述图形单元的宽度方向与小斜面的顶边以及底边垂直,所述图形单元的宽度为0.5-1mm,例如可以是0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.优选地,所述图形单元的长度≥宽度。

19.优选地,所述第一区域中图形单元的形状包括圆形、椭圆形、方形、三角形或梯形中的至少一种,典型但非限制性的组合包括圆形与椭圆形的组合,椭圆形与方形的组合,三角形与梯形的组合,方形与梯形的组合,圆形、椭圆形与方形的组合,椭圆形、方形、三角形与梯形的组合,或圆形、椭圆形、方形、三角形或梯形的组合。

20.本发明第一区域中的各图形单元形状可以相同或不同,只要满足尺寸要求即可。

21.当图形单元的形状为椭圆形时,所述图形单元的长度为椭圆形的长轴尺寸,所述图形单元的宽度为椭圆形的短轴尺寸。

22.当图形单元的形状为三角形时,所述图形单元的长度为三角形的底边尺寸,所述图形单元的宽度为三角形的高。

23.当图形单元的形状为梯形时,所述图形单元的长度为梯形的底边尺寸,所述图形单元的宽度为梯形的高。

24.本发明的所述图形单元的边界由圆弧和/或直线组成,且任两条相邻直线相交处

以圆弧过渡,圆弧两端分别与两条直线相切,即消除所述图形单元的边界尖角。

25.优选地,所述图形单元为各角圆弧化的方形。

26.优选地,所述图形单元为各角圆弧化的三角形。

27.优选地,所述图形单元为各角圆弧化的梯形。

28.本发明通过对方形、三角形或梯形的角进行圆弧化,避免了应力集中,抑制了裂纹在所述图形单元的边界尖角处萌生与扩展。

29.优选地,所述第一区域中,所述图形单元的列间距为0mm-1mm,例如可以是0、0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.所述图形单元的行间距为0.5mm-1mm,例如可以是0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,所述图形单元的列间距≤所述图形单元的长度。

32.优选地,相邻两行的所述图形单元错列分布。

33.本发明所述阵列分布的列和行分别指:垂直于小斜面顶边和底边的方向排布为列,平行于小斜面顶边和底边的方向排布为行。

34.优选地,相邻两行的相邻列的错列间距大于0且小于等于所述图形单元的长度。

35.优选地,相邻两行的相邻列的错列间距为所述图形单元的长度与所述列间距之和的1/3至2/3,例如可以是1/3、1/2或2/3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,所述网状粘结相金属层的平均深度h=0.6μm-2.4μm,例如可以是0.6μm、0.8μm、1μm、1.2μm、1.5μm、1.6μm、1.8μm、2μm、2.1μm或2.4μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,所述网状粘结相金属层的平均深度h=k

×dm

,其中k=1-1.5,dm为硬质合金顶锤中主相的平均晶粒尺寸。

38.优选地,所述硬质合金顶锤的组成成分包括碳化钨、粘结相金属与添加剂。

39.优选地,所述粘结相金属包括ni、co或fe中的至少一种,典型但非限制性的组合包括co与ni的组合,ni与fe的组合,co与fe的组合,或co、ni与fe的组合。

40.优选地,所述添加剂包括cr3c2、vc、zrc、tic、mo2c、tac、nbc、sic、b4c、zrb、zrb2、tib、tib2、wb、w2b、w2b5、crb、aln、zrn、tin、ticn、si3n4、bn或稀土金属中的至少一种,典型但非限制性的组合包括cr3c2与vc的组合,zrc与tic的组合,mo2c、tac与nbc的组合,sic、b4c、zrb与zrb2的组合,tib、tib2、wb、w2b与w2b5的组合,crb与aln的组合,zrn与tin的组合,ticn、si3n4、bn与稀土金属的组合,或cr3c2、vc、zrc、tic、mo2c、tac、nbc、sic、b4c、zrb、zrb2、tib、tib2、wb、w2b、w2b5、crb、aln、zrn、tin、ticn、si3n4、bn与稀土金属的组合。

41.第二方面,本发明提供了一种如第一方面所述硬质合金顶锤的制备方法,所述制备方法包括如下步骤:

42.顶锤的小斜面由第一区域与第二区域组成,在第一区域或第二区域的表面覆盖保护膜,使用腐蚀液腐蚀处理小斜面未覆盖保护膜的暴露区域,使小斜面的暴露区域形成网状粘结相金属层,得到所述硬质合金顶锤。

43.本发明中,通过腐蚀液腐蚀处理小斜面未覆盖保护膜的暴露区域,脱除主相晶粒

以形成网状粘结相金属层。

44.本发明所述顶锤即为本领域常规的顶锤,为了在表述时与本发明所得硬质合金顶锤进行区分,将其命名为“顶锤”。所述顶锤中小斜面的第一区域与第二区域,分别与所述顶锤中小斜面的第一区域以及第二区域重合。

45.本发明提供的制备方法操作简单,仅需对现有常规顶锤中,小斜面的第一区域或第二区域进行腐蚀处理,将暴露区域腐蚀处理形成网状粘结相金属层即可,所述网状粘结相金属层的形成,使第一区域与第二区域形成相互交错的网络结构,增加了小斜面的表面韧性,增大了与合成块材料的摩擦系数,提高对高温高压腔体的密封性,提高合成腔体的压力,降低“放炮”的危险;而且,即使网状粘结相金属层在使用过程中被磨损,在第一区域与第二区域之间也会形成高度差,增大了小斜面的粗糙度,仍然能够保持小斜面与合成块材料之间较高的摩擦系数,保证了其使用寿命。

46.优选地,以质量百分数计,所述顶锤的组成成分包括6wt%-12wt%的粘结相金属与0.3wt%-0.8wt%的添加剂,余量为wc以及不可避免的杂质。

47.本发明提供了一种优选的顶锤配比方案,以质量百分数计,所述顶锤包括6wt%-12wt%的粘结相金属,例如可以是6wt%、7wt%、8wt%、9wt%、10wt%或12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48.以质量百分数计,所述顶锤包括0.3wt%-0.8wt%的添加剂,例如可以是0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%或0.8wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.优选地,所述粘结相金属包括ni、co或fe中的至少一种,典型但非限制性的组合包括co与ni的组合,ni与fe的组合,co与fe的组合,或co、ni与fe的组合。

50.优选地,所述添加剂包括cr3c2、vc、zrc、tic、mo2c、tac、nbc、sic、b4c、zrb、zrb2、tib、tib2、wb、w2b、w2b5、crb、aln、zrn、tin、ticn、si3n4、bn或稀土金属中的任意一种或至少两种的组合,典型但非限制性的组合包括cr3c2与vc的组合,zrc与tic的组合,mo2c、tac与nbc的组合,sic、b4c、zrb与zrb2的组合,tib、tib2、wb、w2b与w2b5的组合,crb与aln的组合,zrn与tin的组合,ticn、si3n4、bn与稀土金属的组合,或cr3c2、vc、zrc、tic、mo2c、tac、nbc、sic、b4c、zrb、zrb2、tib、tib2、wb、w2b、w2b5、crb、aln、zrn、tin、ticn、si3n4、bn与稀土金属的组合。

51.优选地,所述保护膜的材质包括不溶于碱性溶液的聚合物。

52.优选地,所述保护膜的材质包括聚乙烯(pe)、聚氯乙烯(pvc)或聚偏氯乙烯(pvdc)中的至少一种,典型但非限制性的组合包括聚乙烯与聚氯乙烯的组合,聚氯乙烯与聚偏氯乙烯的组合,聚乙烯与聚偏氯乙烯的组合,或聚乙烯、聚氯乙烯与聚偏氯乙烯的组合。

53.本发明不对保护膜材质的具体型号做进一步限定,只要能够不溶于碱性溶液,实现保护作用即可。

54.本发明所述制备方法在腐蚀处理之后,对保护膜进行去除。

55.优选地,所述保护膜的厚度为0.006mm-0.015mm,例如可以是0.006mm、0.008mm、0.01mm、0.012mm或0.015mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56.优选地,所述腐蚀液包括铁氰化物与碱盐的混合水溶液。

57.优选地,所述腐蚀液中铁氰化物的浓度为8wt%-12wt%,例如可以是8wt%、9wt%、10wt%、11wt%或12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58.优选地,所述铁氰化物包括铁氰化钾。

59.优选地,所述腐蚀液中碱盐的浓度为8wt%-12wt%,例如可以是8wt%、9wt%、10wt%、11wt%或12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

60.优选地,所述碱盐包括氢氧化钠和/或氢氧化钾。

61.优选地,所述腐蚀处理的温度为10℃-50℃,例如可以是10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃或50℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

62.作为本发明第二方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

63.(1)顶锤的小斜面由第一区域与第二区域组成,在第一区域或第二区域的表面覆盖厚度为0.006mm-0.015mm保护膜;

64.(2)使用腐蚀液于10℃-50℃腐蚀处理小斜面的暴露区域,使小斜面未覆盖所述保护膜的暴露区域为网状粘结相金属层;所述腐蚀液为铁氰化钾与氢氧化钾的混合水溶液,其中铁氰化钾的浓度为8wt%-12wt%,氢氧化钾的浓度为8-12wt%;

65.(3)使用去离子水冲洗,然后在10℃-50℃的条件下风干,得到所述硬质合金顶锤。

66.相对于现有技术,本发明具有以下有益效果:

67.(1)本发明通过在硬质合金顶锤的第一区域或第二区域设置网状粘结相金属层使第一区域与第二区域形成相互交错的网络结构,网状粘结相金属层可以增大与合成块材料的摩擦系数,提高对高温高压腔体的密封性,提高合成腔体内的压力,降低“放炮”的危险;而且,即使网状粘结相金属层在使用过程中被磨损,在第一区域与第二区域之间也会形成高度差,增大了小斜面的粗糙度,仍然能够保持小斜面与合成块材料之间较高的摩擦系数,保证了硬质合金顶锤的使用寿命;

68.(2)本发明提供的制备方法操作简单,仅需对现有常规硬质合金顶锤中,小斜面的第一区域或第二区域进行腐蚀处理,将暴露区域腐蚀处理形成网状粘结相金属层即可。

附图说明

69.图1为实施例1提供的硬质合金顶锤的主视图;

70.图2为实施例1提供的硬质合金顶锤的俯视图;

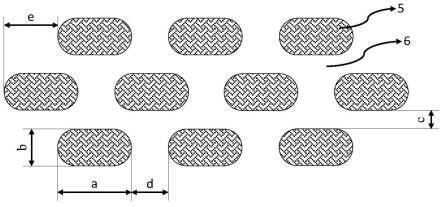

71.图3为实施例1、12、17与22中小斜面的图形单元分布图;

72.图4为实施例1、12、17与22中图形单元的形貌图;

73.图5为实施例3中图形单元的形貌图;

74.图6为实施例5中图形单元的形貌图;

75.图7为实施例6中图形单元的形貌图;

76.图8为实施例7中图形单元的形貌图;

77.图9为实施例9中小斜面的图形单元分布图;

78.图10为实施例10中小斜面的图形单元分布图。

79.其中:1,支撑体;2,大斜面锤体;3,小斜面;4,顶面;5,第一区域;6,第二区域。

具体实施方式

80.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

81.本发明具体实施方式中的顶锤按照本领域常规的湿磨、干燥、压制、烧结、粗磨、精磨及退火制备得到,在此不再对湿磨、干燥、压制、烧结、湿磨、精磨与退火的参数进行赘述。

82.本发明具体实施方式中,网状粘结相金属区的平均深度的测试方法为:采用与顶锤材质相同的样块10个,样块需要检测的表面与顶锤小斜面区域的机加工工艺一致,最后与顶锤一起进行腐蚀处理后,为避免对腐蚀层的污染和破坏,将样块纵向裂开,通过观察断裂表面并利用sem检测网状粘结相金属层的深度,并计算算术平均值。

83.实施例1

84.本实施例提供了一种如图1与图2所示的硬质合金顶锤,所述硬质合金顶锤包括由底部至顶部的支撑体1、大斜面锤体2、小斜面3以及顶面4;所述小斜面由第一区域5与第二区域6组成;

85.所述第一区域5为阵列分布的图形单元(参见图3),且第一区域5设置有网状粘结相金属层;

86.所述图形单元的形状为椭圆形(参见图4),长度a为1mm,宽度b为0.8mm。

87.所述图形单元的行间距c为0.8mm,列间距d为0.5mm,所述第一区域中相邻两行的所述图形单元错列分布,相邻两行的相邻列的错列间距e为0.75mm。

88.所述硬质合金顶锤的制备方法包括如下步骤:

89.(1)顶锤的小斜面由第一区域5与第二区域6组成,在非第一区域的表面覆盖厚度为0.01mm的pe保护膜,仅使第一区域5暴露;

90.(2)使用腐蚀液于25℃腐蚀处理第一区域5,使第一区域5为平均深度1.21μm的网状粘结相金属层,网状粘结相金属层中粘结相金属的含量为90wt%以上;所述腐蚀液为铁氰化钾与氢氧化钾的混合水溶液,其中铁氰化钾的浓度为10wt%,氢氧化钾的浓度为10wt%;腐蚀处理结束后去除保护膜;

91.(3)使用去离子水冲洗,然后在25℃的条件下风干,得到所述硬质合金顶锤。

92.本实施例中,以质量百分数计,步骤(1)所述顶锤的组成成分包括8wt%的粘结相金属与0.5wt%的添加剂,余量为wc以及不可避免的杂质;所述粘结相金属为co,所述添加剂为cr3c2。

93.所述硬质合金顶锤中wc的平均晶粒尺寸为1μm。

94.实施例2

95.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为椭圆形,长度为2mm,宽度为1mm,所述列间距为0.5mm,所述错列间距为1.75mm外,其余均与实施例1相同。

96.实施例3

97.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为圆形(参见图5),长度为0.5mm,宽度为0.5mm,所述列间距为0.5mm,所述错列间距为0.5mm外,其余均与实施例1

相同。

98.实施例4

99.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为方形,长度为1mm,宽度为0.8mm外,其余均与实施例1相同

100.实施例5

101.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为各角圆弧化的方形外(参见图6),其余均与实施例4相同。

102.实施例6

103.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为各角圆弧化的三角形(参见图7),长度为1mm,宽度为0.8mm外,其余均与实施例1相同。

104.实施例7

105.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为各角圆弧化的梯形(参见图8),长度为1mm,宽度为0.8mm,上底0.6mm外,其余均与实施例1相同。

106.实施例8

107.本实施例提供了一种硬质合金顶锤,除所述图形单元的形状为椭圆形(参见图4),所述图形单元的列间距为1mm,行间距为1mm,错列间距为1mm外,其余均与实施例1相同。

108.实施例9

109.本实施例提供了一种硬质合金顶锤,除所述第一区域5中阵列分布的所述图形单元的列间距为0mm,行间距为0.5mm,即图形单元环绕小斜面一周形成连续的分布带(参见图9)外,其余均与实施例1相同。

110.实施例10

111.本实施例提供了一种硬质合金顶锤,除所述第一区域5中阵列分布的所述图形单元未错列分布(参见图10),即相邻两行的相邻列的错列间距e=0,其余均与实施例1相同。

112.实施例11

113.本实施例提供了一种硬质合金顶锤,除所述第一区域5中阵列分布的相邻两行的相邻列的错列间距e为0.3mm外,其余均与实施例1相同。

114.实施例12

115.本实施例提供了一种硬质合金顶锤,所述硬质合金顶锤包括由底部至顶部的支撑体1、大斜面锤体2、小斜面3以及顶面4;所述小斜面3由第一区域5与第二区域6组成;

116.所述第一区域5为阵列分布的图形单元(参见图3),且第二区域6设置有网状粘结相金属层;

117.所述图形单元的形状为椭圆形(参见图4),长度a为1mm,宽度b为0.8mm。

118.所述图形单元的行间距c为0.8mm,列间距d为0.5mm,所述第一区域5中相邻两行的所述图形单元错列分布,相邻两行的相邻列的错列间距e为0.75mm。

119.所述硬质合金顶锤的制备方法包括如下步骤:

120.(1)顶锤的小斜面由第一区域5与第二区域6组成,在非第二区域的表面覆盖厚度为0.01mm的pe保护膜,仅使第二区域6暴露;

121.(2)使用腐蚀液于25℃腐蚀处理第二区域6,使第二区域6为平均深度1.21μm的网状粘结相金属层,网状粘结相金属层中粘结相金属的含量与实施例1相同;所述腐蚀液为铁

氰化钾与氢氧化钾的混合水溶液,其中铁氰化钾的浓度为10wt%,氢氧化钾的浓度为10wt%;腐蚀处理结束后去除保护膜;

122.(3)使用去离子水冲洗,然后在25℃的条件下风干,得到所述硬质合金顶锤。

123.本实施例中,以质量百分数计,步骤(1)所述顶锤的组成成分包括8wt%的粘结相金属与0.5wt%的添加剂,余量为wc以及不可避免的杂质;所述粘结相金属为co,所述添加剂为cr3c2。

124.所述硬质合金顶锤中wc的平均晶粒尺寸为1μm。

125.实施例13

126.本实施例提供了一种硬质合金顶锤,除了通过腐蚀处理使第一区域5形成平均深度为1.5μm的网状粘结相金属层外,其余均与实施例1相同。

127.实施例14

128.本实施例提供了一种硬质合金顶锤,除了通过腐蚀处理使第一区域5形成平均深度为1.0μm的网状粘结相金属层外,其余均与实施例1相同。

129.实施例15

130.本实施例提供了一种硬质合金顶锤,除了通过腐蚀处理使第一区域5形成平均深度为0.64μm的网状粘结相金属层外,其余均与实施例1相同。

131.实施例16

132.本实施例提供了一种硬质合金顶锤,除了通过腐蚀处理使第一区域5形成平均深度为1.64μm的网状粘结相金属层外,其余均与实施例1相同。

133.实施例17

134.本实施例提供了一种硬质合金顶锤,所述硬质合金顶锤包括由底部至顶部的支撑体1、大斜面锤体2、小斜面3及顶面4;所述小斜面由第一区域5与第二区域6组成;

135.所述第一区域5为阵列分布的图形单元(参见图3),且第一区域5为网状粘结相金属层;

136.所述图形单元的形状为椭圆形(参见图4),长度为1mm,宽度为0.8mm;

137.所述第一区域5中的所述图形单元的行间距c为0.8mm,列间距d为0.5mm,所述第一区域5中相邻两行的所述图形单元错列分布,相邻两行的相邻列的错列间距e为0.75mm。

138.所述硬质合金顶锤的制备方法包括如下步骤:

139.(1)顶锤的小斜面由第一区域5与第二区域6组成,在非第一区域的表面覆盖厚度为0.006mm的pvc保护膜,仅使第一区域5裸露;

140.(2)使用腐蚀液于50℃腐蚀处理第一区域5,使第一区域5形成平均深度为0.83μm的网状粘结相金属层,网状粘结相金属层中粘结相金属的含量为90wt%以上;所述腐蚀液为铁氰化钾与氢氧化钾的混合水溶液,其中铁氰化钾的浓度为8wt%,氢氧化钾的浓度为12wt%;腐蚀处理结束后去除保护膜;

141.(3)使用去离子水冲洗,然后在25℃的条件下风干,得到所述硬质合金顶锤。

142.本实施例中,以质量百分数计,步骤(1)所述硬质合金顶锤包括12wt%的粘结相金属与0.8wt%的添加剂,余量为wc以及不可避免的杂质;所述粘结相金属为co,所述添加剂为0.5wt%的cr3c2和0.3wt%的vc。

143.所述硬质合金顶锤中wc的平均晶粒尺寸为0.6μm。

144.实施例18

145.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为0.9μm的网状粘结相金属层外,其余均与实施例17相同。

146.实施例19

147.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为0.6μm的网状粘结相金属层外,其余均与实施例17相同。

148.实施例20

149.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为0.46μm的网状粘结相金属层外,其余均与实施例17相同。

150.实施例21

151.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为1μm的网状粘结相金属层外,其余均与实施例17相同。

152.实施例22

153.本实施例提供了一种硬质合金顶锤,所述硬质合金顶锤包括由底部至顶部的支撑体1、大斜面锤体2、小斜面3及顶面4;所述小斜面由第一区域5与第二区域6组成;

154.所述第一区域5为阵列分布的图形单元(参见图3),所述第二区域6填充所述图形单元的间隙,且第一区域5为网状粘结相金属层;

155.所述图形单元的形状为椭圆形(参见图4),长度为1mm,宽度为0.8mm。

156.所述第一区域中的所述图形单元的行间距c为0.8mm,列间距d为0.5mm,所述第一区域中相邻两行的所述图形单元错列分布,相邻两行的相邻列的错列间距e为0.75mm。

157.所述硬质合金顶锤的制备方法包括如下步骤:

158.(1)顶锤的小斜面由第一区域5与第二区域6组成,在非第一区域的表面覆盖厚度为0.015mm的pvdc保护膜,仅使第一区域5裸露;

159.(2)使用腐蚀液于10℃腐蚀处理第一区域5,使第一区域5为平均深度1.95μm的网状粘结相金属层,网状粘结相金属层中粘结相金属的含量为90wt%以上;所述腐蚀液为铁氰化钾与氢氧化钾的混合水溶液,其中铁氰化钾的浓度为12wt%,氢氧化钾的浓度为8wt%;腐蚀处理结束后去除保护膜;

160.(3)使用去离子水冲洗,然后在25℃的条件下风干,得到所述硬质合金顶锤。

161.本实施例中,以质量百分数计,步骤(1)所述硬质合金顶锤包括6wt%的粘结相金属与0.3wt%的添加剂,余量为wc以及不可避免的杂质;所述粘结相金属为co,所述添加剂为cr3c2。

162.所述硬质合金顶锤中wc的平均晶粒尺寸为1.6μm。

163.实施例23

164.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为2.4μm的网状粘结相金属层外,其余均与实施例22相同。

165.实施例24

166.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为1.6μm的网状粘结相金属层外,其余均与实施例22相同。

167.实施例25

168.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为1.37μm的网状粘结相金属层外,其余均与实施例22相同。

169.实施例26

170.本实施例提供了一种硬质合金顶锤,除通过腐蚀处理使第一区域5形成平均深度为2.68μm的网状粘结相金属层外,其余均与实施例22相同。

171.对比例1

172.本对比例提供了一种顶锤,所述顶锤为实施例1步骤(1)中的顶锤。

173.所述顶锤的小斜面不具有网状粘结相金属层。

174.对比例2

175.本对比例提供了一种顶锤,所述顶锤通过对实施例1步骤(1)所述顶锤的小斜面区域3进行喷丸处理得到;

176.所述喷丸处理的方法按照cn 110607427a中实施例1公开的参数进行,通过喷丸处理使小斜面区域的粗糙度为0.499μm。

177.对比例3

178.本对比例提供了一种顶锤,与实施例1的不同在于,本对比例中小斜面的第一区域与第二区域,均为网状粘结相金属区,其制备方法包括如下步骤:

179.(1)在顶锤除小斜面外的表面覆盖厚度为0.01mm的pe保护膜,仅使小斜面裸露;

180.(2)腐蚀液于25℃腐蚀处理顶锤的小斜面,使小斜面为平均深度1.21μm的网状粘结相金属区,网状粘结相金属层中粘结相金属的含量与实施例1相同;所述腐蚀液为铁氰化钾与氢氧化钾的混合水溶液,其中铁氰化钾的浓度为10wt%,氢氧化钾的浓度为10wt%;腐蚀处理结束后去除保护膜;

181.(3)使用去离子水冲洗,然后在25℃的条件下风干,得到所述硬质合金顶锤。

182.所述硬质合金顶锤中wc的平均晶粒尺寸为1μm。

183.性能测试

184.对本技术实施例1-26以及对比例1-3提供的硬质合金顶锤在使用时,对合成腔体内压力进行测试,以及对使用寿命进行测试和记录,其中:

185.合成腔体内的压力参照《13-8型复合片的合成及力学性能研究》公开的测试方法进行测定;

186.为检测合成腔体内的压力随网状粘结相金属层磨损程度的变化,分别测试硬质合金顶锤在初次使用时和使用5000次时合成腔体内的压力;

187.平均使用寿命的测试方法为:每一实施例和对比例至少测试和记录10个硬质合金顶锤的寿命数据,然后取平均值。

188.所得结果如表1所示。

189.表1

190.191.[0192][0193]

由表1可知,本发明提供的硬质合金顶锤的平均使用寿命能够达到9090次以上,且能够保证合成腔体内的压力,降低“放炮”的危险。

[0194]

由本技术的实施例5与实施例4的比较可知,通过对图形单元的边界进行圆弧化,避免了应力集中,抑制了裂纹在所述图形界面的边界尖角处的萌生与扩展,实施例5与实施例4相比,平均使用寿命提升3.7%。

[0195]

实施例1、13与14通过控制网状粘结相金属层的平均深度h与主相wc晶粒的平均晶粒尺寸dm符合关系式h=k

×dm

(k=1-1.5),实施例15、16的网状粘结相金属层的平均深度h与主相wc晶粒的平均晶粒尺寸dm不符合关系式h=k

×dm

(k=1-1.5)。相较于实施例15、16,实施例1、13与14的硬质合金顶锤的平均使用寿命提升了3.3%以上。

[0196]

实施例17、18与19通过控制网状粘结相金属层的平均深度h与主相wc晶粒的平均晶粒尺寸dm符合关系式h=k

×dm

(k=1-1.5),实施例20、21的网状粘结相金属层的平均深度h与主相wc晶粒的平均晶粒尺寸dm不符合关系式h=k

×dm

(k=1-1.5)。相较于实施例20、21,实施例17、18与19的硬质合金顶锤的平均使用寿命提升了3.1%以上。

[0197]

实施例22、23与24通过控制网状粘结相金属层的平均深度h与主相wc晶粒的平均晶粒尺寸dm符合关系式h=k

×dm

(k=1-1.5),实施例25、26的网状粘结相金属层的平均深度h与主相wc晶粒的平均晶粒尺寸dm不符合关系式h=k

×dm

(k=1-1.5)。相较于实施例25、26,实施例22、23与24的硬质合金顶锤的平均使用寿命提升了2.8%以上。

[0198]

实施例1与对比例3的比较可知,实施例1的硬质合金顶锤使用5000次时,虽然网状粘结相金属层被磨损,但第一区域与第二区域之间形成高度差,增大了小斜面的粗糙度,能够保持小斜面与合成块材料之间较高的摩擦系数,仍然保证了合成腔体内的压力。

[0199]

综上所述,本发明通过在硬质合金顶锤的第一区域或第二区域设置网状粘结相金属层使第一区域与第二区域形成相互交错的网络结构,网状粘结相金属层可以增大与合成

块材料的摩擦系数,提高对高温高压腔体的密封性,提高合成腔体内的压力,降低“放炮”的危险;而且,即使网状粘结相金属层在使用过程中被磨损,在第一区域与第二区域之间也会形成高度差,增大了小斜面的粗糙度,仍然能够保持小斜面与合成块材料之间较高的摩擦系数,保证了硬质合金顶锤的使用寿命;本发明提供的制备方法操作简单,仅需对现有常规硬质合金顶锤中,小斜面的第一区域或第二区域进行腐蚀处理,将暴露区域腐蚀处理为网状粘结相金属区即可。

[0200]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。