一种纳米笼复合催化剂及其制备方法和应用

1.技术领域

2.本发明涉及水污染物处理领域,具体涉及一种mof衍生材料@氮掺杂生物质碳纳米笼复合催化剂及其制备方法和应用。

3.

背景技术:

4.人类通过生产活动排放生活污水与工业废水、固体废弃物与垃圾渗滤液泄露、环境突发事件等途径污染环境,并经全球水文循环作用引起饮用水源、雨水、地下水、河道水体、中水、湖泊水、海水及土壤等环境介质的普遍性污染,对生态安全与人类健康产生威胁,亟需开发安全、高效、稳定的处理技术,对污水、废水、固体废弃物、垃圾渗滤液等源头的有机污染物进行有效控制,对环境中地表水、地下水、海水及土壤等介质中污染物进行有效去除,并对饮用水、中水、雨水等进行深度处理,保障生态环境安全及公共卫生健康。

5.目前,产生严重风险并引起广泛关注的主要是一些有毒性的有机污染物,如药物、抗生素、内分泌干扰物、农药、持久性有机污染物等。当前常用的方法如微生物降解、活性炭吸附、膜过滤等,仍存在效率不高、受水质影响大、适用范围受限、运行成本较高、稳定性较弱等不足。

6.以芬顿与类芬顿氧化为代表的高级氧化工艺通过产生高活性的自由基(如羟基自由基)而对有机污染物处理效果较好,作为深度处理技术已在饮用水、污水、废水、地下水处理与修复等领域大规模应用,但是仍受诸多限制。芬顿氧化适用于酸性水中污染物的处理(ph=3.5左右),往往需要投加大量的酸和碱调节待处理水的ph,药剂消耗很大;芬顿与类芬顿氧化需要大量的亚铁离子,会产生大量的铁泥,需要后续进一步处理铁泥,显著增加处理难度与成本;氧化剂h2o2的投量大,而有效使用效率偏低,处理水中残留大量的氧化剂,需要进一步准确的处理,增加运行管理难度,且液体的h2o2是危险品,当前还无法现场规模化制备,而长途运输存在明显安全隐患。当前对芬顿与类芬顿氧化的改进,主要包括新的氧化剂、催化剂等。

7.因羟基自由基是一种无选择性的高活性物种,其氧化去除污染物的效率受水质因素影响显著,导致适用范围受限、实际使用效果欠佳。硫酸根自由基具有极高氧化活性,与绝大多数有机物反应的速率常数接近甚至超过羟基自由基,最大优点是其具有很好的反应选择性,受水质影响明显更小,实际处理污染物的效率更高。硫酸根自由基的安全、高效、稳定和经济产生方式一直是本领域学术界与工业界所关注的焦点与技术研发的核心。过硫酸盐如过二硫酸盐和过一硫酸盐可通过紫外光、过渡金属、催化剂的活化产生硫酸根自由基。

8.可分离的固体催化剂是强化芬顿与类芬顿体系(包括过氧化氢、过硫酸盐)的有效手段。部分催化剂虽然具有较好的催化效果,但是,催化剂活性与稳定性尚存不足,活性难以长期稳定,还无法大规模实际应用;高效催化剂往往需要贵金属(如au、ag、pt等),成本昂

贵,但是稳定性不足,处理成本较高;催化剂易受污染而活性不稳定,方法的稳定性较差,实际应用受限;催化剂易失活、易流失、不易回收且难再利用,存在一定的潜在风险。

9.综上所述,饮用水、生活污水、工业废水、雨水、地下水、地表水、海水、土壤、垃圾渗滤液和固体废弃物中污染物的芬顿处理仍是目前环境污染治理与水处理领域的一个巨大挑战,亟需开发一种安全、高效、稳定、经济的催化剂并用于催化过硫酸盐氧化去除污染物。

10.

技术实现要素:

11.解决的技术问题:针对部分催化剂虽然具有较好的催化效果,但是,催化剂活性与稳定性尚存不足,活性难以长期稳定,还无法大规模实际应用;高效催化剂往往需要贵金属(如au、ag、pt等),成本昂贵,但是稳定性不足,处理成本较高;催化剂易受污染而活性不稳定,方法的稳定性较差,实际应用受限等技术问题,本发明提供了一种纳米笼复合催化剂及其制备方法和应用,该催化剂可在过硫酸盐体系中更高效更稳定的活化过硫酸盐产生硫酸根自由基氧化降解水中有机污染物。

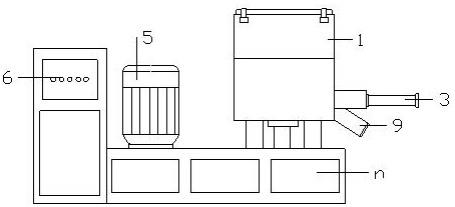

12.技术方案:一种纳米笼复合催化剂的制备方法,包括以下步骤:1)取10g活性污泥、10g草酸亚铁和50ml无水乙醇混合均匀,在n2气氛中600℃热解5h,随后冷却至室温,将得到的固体依次用无水乙醇、浓盐酸和去离子水清洗,烘干后得到氮掺杂生物质碳纳米笼;2)将上述氮掺杂生物质碳纳米笼与20g氯化铵均匀混合,n2保护500℃保温30min热处理完毕后,空冷至室温,用水和乙醇清洗过滤,最后烘干;3)将1.5g的cu盐和co盐按任意摩尔比例混合,再和2g步骤2)所得产物一同加入210ml的dmf、甲醇和水混合溶液中,再加入0.5gdhta,超声使之充分溶解于混合溶液中,密封后放于烘箱内120℃反应24小时,得到cu-co-mof-74@ncnc材料;4)将步骤3)得到的cu-co-mof74@ncnc材料在n2氛围下500℃~700℃碳化1h,即得到cu-co@ncnc催化剂。

13.优选的,上述cu盐为cu (no3)2。

14.优选的,上述co盐为co (no3)2•

6h2o。

15.优选的,上述dmf、甲醇和水的混合溶液中三者的体积比为1:1:1。

16.优选的,上述co占cu co总量的摩尔比例为30%~70%。

17.上述制备方法制得的纳米笼复合催化剂。

18.上述纳米笼复合催化剂在制备通过活化硫酸根自由基降解水中有机物产品中的应用。

19.有益效果:本发明合成碳纳米笼所利用的活性污泥与传统碳源相比,一定程度上实现了资源再利用,相比于其他有毒的有机物,活性污泥的危险性较小。以本发明所制得的氮掺杂生物质碳纳米笼作为催化剂载体,所得到的催化剂与传统以碳黑为载体的催化剂相比,表现出了较好的催化活性和稳定性,其主要原因在于碳纳米笼的中空和石墨化壳层结构。另外,与石墨化程度高的碳纳米管载体相比,碳纳米笼特殊的球形结构含有碳的五元环和七元环,有利于mof在其表面的形核,而且避免了碳纳米管因长度太长而发生缠绕团聚、分散不均匀的问题。负载在碳纳米笼上的催化剂,相比于其他金属催化剂,mof碳化的衍生物所具有的中空结构使得它的比表面积大,催化活性位点更多;普通的mof衍生物,颗粒分散不够均匀,容易聚集,使得催化活性降低,而氮掺杂生物质碳纳米笼作为mof衍生物的载

体时可使其均匀的沉积在碳笼表面,并能保持很好的颗粒的分散性。由于其良好的结晶度,具有很好的抗腐蚀性,催化剂的持久力强。cu-co@ncnc中的cu和co具有良好的导电性,作为催化剂可以增强芬顿体系中的电子传递,加速有机物的去除。此外,cu-nx和co-nx作为有效活性位点也能促进自由基的活化。总体而言,与其他催化剂相比,cu-co@ncnc由于具有cu-nx和co-nx双金属活性位点、高n掺杂水平、大的比表面积以及特殊的结构,具有优异的有机物去除催化性能。制备方法思路简单,操作简便,应用芬顿体系中降解水体中的有机物更加高效,可以广泛的应用于活化过硫酸盐高级氧化体系催化降解有机污染物的领域。

20.附图说明

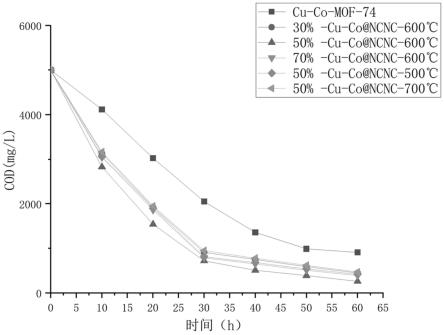

21.图1是本发明实施例1~5制备的cu-co@ncnc材料催化降解污染物图(自下而上依次为对照组cu-co-mof-74-600℃、实施例1、实施例2、实施例3、实施例4、实施例5)。

22.具体实施方式

23.实施例1本实施例中,mof衍生材料@氮掺杂生物质碳纳米笼复合催化剂具体制备方法如下:(1)取10g活性污泥、10g草酸亚铁和50ml无水乙醇在烧杯中混合均匀,然后置于干净的石英管中,用n2排出管中的空气并且在600℃的环境下高温热解5h。随后将石英管取出,空冷至室温。反应后得到的固体,将固体加入到无水乙醇、盐酸和去离子水中清洗,最后得到的粉末烘干即得到氮掺杂生物质碳纳米笼(ncnc)。

24.(2)将上步制得的氮掺杂生物质碳纳米笼与20g氯化铵均匀混合后置于石英管中,石英管充入n2保护500℃保温30min热处理完毕后,空冷至室温,收集热处理样品用水和乙醇过滤,然后烘干,得到纯化的ncnc。

25.(3)将2g ncnc、0.45g co (no3)2•

6h2o和1.05g cu (no3)2溶解于70ml dmf、70ml无水甲醇和70ml水组成的混合溶液中,再加入0.5g dhta,超声使之充分溶解于混合溶液中,然后将装有上述混合溶液的密封瓶放于100℃烘箱内反应24小时,得到30%

ꢀ‑

cu-co-mof-74@ncnc材料,即co占cu co总量的摩尔比例为30%。

26.(4)将30%

ꢀ‑

cu-co-mof-74@ncnc材料置于坩锅内,于n2的氛围下在600℃下碳化,即得30%

ꢀ‑

cu-co@ncnc-600℃。

27.将制备好的30%

ꢀ‑

cu-co@ncnc-600℃用于过硫酸盐体系中氧化降解水中有机污染物,水中cod为5000 mg/l。

28.催化剂投加方式如下:取0.5 g 30%

ꢀ‑

cu-co@ncnc-600℃,投入反应器中,在反应器中加入1 l cod含量为5000 mg/l的有机废水,加入0.5g 过硫酸钾,反应60min,取出水样检测其剩余cod含量;其降解效果为图1中30%

ꢀ‑

cu-co@ncnc-600℃曲线所示。

29.实施例2本实施例中,mof衍生材料@氮掺杂生物质碳纳米笼复合催化剂具体制备方法如

下:(1)取10g活性污泥、10g草酸亚铁和50ml无水乙醇在烧杯中混合均匀,然后置于干净的石英管中,用n2排出管中的空气并且在600℃的环境下高温热解5h。随后将石英管取出,空冷至室温。反应后得到的固体,将固体加入到无水乙醇、盐酸和去离子水中清洗,最后得到的粉末烘干即得到氮掺杂生物质碳纳米笼(ncnc)。

30.(2)将上步制得的氮掺杂生物质碳纳米笼与20g氯化铵均匀混合后置于石英管中,石英管充入n2保护500℃保温30min热处理完毕后,空冷至室温,收集热处理样品用水和乙醇过滤,然后烘干,得到纯化的ncnc。

31.(3)将2g ncnc、0.75g co (no3)2•

6h2o和0.75g cu (no3)2溶解于70ml dmf、70ml无水甲醇和70ml水组成的混合溶液中,再加入0.5gdhta,超声使之充分溶解于混合溶液中,然后将装有上述混合溶液的密封瓶放于100℃烘箱内反应24小时,得到50%

ꢀ‑

cu-co-mof-74@ncnc材料,即co占cu co总量的摩尔比例为50%。

32.(4)将50%

ꢀ‑

cu-co-mof-74@ncnc材料置于坩锅内,于n2的氛围下在600℃下碳化,即得50%

ꢀ‑

cu-co@ncnc-600℃。

33.将制备好的50%

ꢀ‑

cu-co@ncnc-600℃用于过硫酸盐体系中氧化降解水中有机污染物,水中cod为5000 mg/l。

34.催化剂投加方式如下:取0.5 g 50%

ꢀ‑

cu-co@ncnc-600℃,投入反应器中,在反应器中加入1 l cod含量为5000 mg/l的有机废水,加入0.5g 过硫酸钾,反应60min,取出水样检测其剩余cod含量;其降解效果为图1中50%

ꢀ‑

cu-co@ncnc-600℃曲线所示。

35.实施例3本实施例中,mof衍生材料@氮掺杂生物质碳纳米笼复合催化剂具体制备方法如下:(1)取10g活性污泥、10g草酸亚铁和50ml无水乙醇在烧杯中混合均匀,然后置于干净的石英管中,用n2排出管中的空气并且在600℃的环境下高温热解5h。随后将石英管取出,空冷至室温。反应后得到的固体,将固体加入到无水乙醇、盐酸和去离子水中清洗,最后得到的粉末烘干即得到氮掺杂生物质碳纳米笼(ncnc)。

36.(2)将上步制得的氮掺杂生物质碳纳米笼与20g氯化铵均匀混合后置于石英管中,石英管充入n2保护500℃保温30min热处理完毕后,空冷至室温,收集热处理样品用水和乙醇过滤,然后烘干,得到纯化的ncnc。

37.(3)将2gncnc、1.05g co (no3)2•

6h2o和0.45g cu (no3)2溶解于70ml dmf、70ml无水甲醇和70ml水组成的混合溶液中,再加入0.5gdhta,超声使之充分溶解于混合溶液中,然后将装有上述混合溶液的密封瓶放于100℃烘箱内反应24小时,得到70%

ꢀ‑

cu-co-mof-74@ncnc材料,即co占cu co总量的摩尔比例为70%。

38.(4)将70%

ꢀ‑

cu-co-mof-74@ncnc材料置于坩锅内,于n2的氛围下在600℃下碳化,即得70%

ꢀ‑

cu-co@ncnc-600℃。

39.将制备好的70%

ꢀ‑

cu-co@ncnc-600℃用于过硫酸盐体系中氧化降解水中有机污染物,水中cod为5000 mg/l。

40.催化剂投加方式如下:取0.5 g 70%

ꢀ‑

cu-co@ncnc-600℃,投入反应器中,在反应器中加入1 l cod含量为5000 mg/l的有机废水,加入0.5g 过硫酸钾,反应60min,取出水样

检测其剩余cod含量;其降解效果为图1中70%

ꢀ‑

cu-co@ncnc-600℃曲线所示。

41.实施例4本实施例中,mof衍生材料@氮掺杂生物质碳纳米笼复合催化剂具体制备方法如下:(1)取10g活性污泥、10g草酸亚铁和50ml无水乙醇在烧杯中混合均匀,然后置于干净的石英管中,用n2排出管中的空气并且在600℃的环境下高温热解5h。随后将石英管取出,空冷至室温。反应后得到的固体,将固体加入到无水乙醇、盐酸和去离子水中清洗,最后得到的粉末烘干即得到氮掺杂生物质碳纳米笼(ncnc)。

42.(2)将上步制得的氮掺杂生物质碳纳米笼与20g氯化铵均匀混合后置于石英管中,石英管充入n2保护500℃保温30min热处理完毕后,空冷至室温,收集热处理样品用水和乙醇过滤,然后烘干,得到纯化的ncnc。

43.(3)将2g ncnc、0.75g co (no3)2•

6h2o和0.75g cu (no3)2溶解于70ml dmf、70ml无水甲醇和70ml水组成的混合溶液中,再加入0.5gdhta,超声使之充分溶解于混合溶液中,然后将装有上述混合溶液的密封瓶放于100℃烘箱内反应24小时,得到50%

ꢀ‑

cu-co-mof-74@ncnc材料,即co占cu co总量的摩尔比例为50%。

44.(4)将50%

ꢀ‑

cu-co-mof-74@ncnc材料置于坩锅内,于n2的氛围下在500℃下碳化,即得50%

ꢀ‑

cu-co@ncnc-500℃。

45.将制备好的50%

ꢀ‑

cu-co@ncnc-500℃用于过硫酸盐体系中氧化降解水中有机污染物,水中cod为5000 mg/l。

46.催化剂投加方式如下:取0.5 g50%

ꢀ‑

cu-co@ncnc-500℃,投入反应器中,在反应器中加入1 l cod含量为5000 mg/l的有机废水,加入0.5g 过硫酸钾,反应60min,取出水样检测其剩余cod含量;其降解效果为图1中50%

ꢀ‑

cu-co@ncnc-500℃曲线所示。

47.实施例5本实施例中,mof衍生材料@氮掺杂生物质碳纳米笼复合催化剂具体制备方法如下:(1)取10g活性污泥、10g草酸亚铁和50ml无水乙醇在烧杯中混合均匀,然后置于干净的石英管中,用n2排出管中的空气并且在600℃的环境下高温热解5h。随后将石英管取出,空冷至室温。反应后得到的固体,将固体加入到无水乙醇、盐酸和去离子水中清洗,最后得到的粉末烘干即得到氮掺杂生物质碳纳米笼(ncnc)。

48.(2)将上步制得的氮掺杂生物质碳纳米笼与20g氯化铵均匀混合后置于石英管中,石英管充入n2保护500℃保温30min热处理完毕后,空冷至室温,收集热处理样品用水和乙醇过滤,然后烘干,得到纯化的ncnc。

49.(3)将2gncnc、0.75g co (no3)2•

6h2o和0.75g cu (no3)2溶解于70ml dmf、70ml无水甲醇和70ml水组成的混合溶液中,再加入0.5gdhta,超声使之充分溶解于混合溶液中,然后将装有上述混合溶液的密封瓶放于100℃烘箱内反应24小时,得到50%

ꢀ‑

cu-co-mof-74@ncnc材料,即co占cu co总量的摩尔比例为50%。

50.(4)将50%

ꢀ‑

cu-co-mof-74@ncnc材料置于坩锅内,于n2的氛围下在700℃下碳化,即得50%

ꢀ‑

cu-co@ncnc-700℃。

51.将制备好的50%

ꢀ‑

cu-co@ncnc-700℃用于过硫酸盐体系中氧化降解水中有机污染

物,水中cod为5000 mg/l。

52.催化剂投加方式如下:取0.5 g50%

ꢀ‑

cu-co@ncnc-700℃,投入反应器中,在反应器中加入1 l cod含量为5000 mg/l的有机废水,加入0.5g 过硫酸钾,反应60min,取出水样检测其剩余cod含量;其降解效果为图1中50%

ꢀ‑

cu-co@ncnc-700℃曲线所示。

53.对照组中,mof衍生材料催化剂具体制备方法如下:(1)将0.75g co (no3)2•

6h2o和0.75g cu (no3)2溶解于70ml dmf、70ml无水甲醇和70ml水组成的混合溶液中,再加入0.5gdhta,超声使之充分溶解于混合溶液中,然后将装有上述混合溶液的密封瓶放于100℃烘箱内反应24小时,得到cu-co-mof-74材料。

54.(2)将cu-co-mof-74材料置于坩锅内,于n2的氛围下在600℃下碳化,即得cu-co-mof-74-600℃。

55.将制备好的cu-co-mof-74-600℃用于过硫酸盐体系中氧化降解水中有机污染物,水中cod为5000 mg/l。

56.催化剂投加方式如下:取0.5 gcu-co-mof-74-600℃,投入反应器中,在反应器中加入1 l cod含量为5000 mg/l的有机废水,加入0.5g过硫酸钾,反应60min,取出水样检测其剩余cod含量;其降解效果为图1中cu-co-mof-74曲线所示。

57.本发明所制备的cu-co@ncnc在实验中体现出比cu-co-mof-74具有更好的催化降解效果,这是由于cu和co具有良好的导电性,作为催化剂可以增强芬顿体系中的电子传递,加速有机物的去除;此外,cu-nx和co-nx作为有效活性位点也能促进自由基的活化。

58.本发明所制备的cu-co@ncnc,通过调整不同的cuco的金属节点摩尔占比,使两种金属节点按比例均匀分布在mof-74骨架上,实现了其种类多样,结构成分尺寸连续可调的特性,也具有不同的催化效率,在实施例的条件下50%

ꢀ‑

cu-co@ncnc-600℃的催化效率最高能更好的降解cod。

59.本发明并不限于上述实施方式,对于本技术领域的普通技术人员来说,在获知本发明中记载内容后,在不脱离本发明原理的前提下,还可以对其作出若干同等变换和替代,这些同等变换和替代也应视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。