1.本技术涉及玻璃生产技术领域,更具体地说,它涉及一种玻璃复合澄清剂及制备方法和应用。

背景技术:

2.气泡是玻璃生产过程中最常见的缺陷之一,气泡会影响玻璃制品的外观、透明度、机械强度和光学均匀性等,直接关系着玻璃的质量,所以,消泡气泡的影响是每个玻璃生产厂家的首要目标。玻璃的澄清过程是玻璃生产中极为重要的一环,在很大程度上决定着玻璃的产量和质量。在硅酸盐玻璃的形成阶段,由于盐类的分解,部分组分的挥发,澄清剂的作用及玻璃液与耐火材料的反应等会产生大量的气体。这些气体一部分会逸出到空气中,而另一部分溶解于玻璃液内,还有少数气体以气泡形式存在于玻璃中或与玻璃液中的成分反应形成新的化合物。因此,玻璃液中气体有三种存在形式:气泡、溶解的气体及化学结合的气体。由于玻璃组成、原料选择、炉内气体分压等的不同,玻璃液和气泡内气体的种类和数量也不相同,其中最为常见的气体是:co2、o2、n2、h2o和so2。

3.传统消除气泡的有效方法是升高熔化温度和澄清温度,但这样不仅耗能高,还会降低窑炉的使用寿命。因此,在玻璃生产过程中,在玻璃配方中添加澄清剂。澄清剂根据玻璃澄清的作用机理可分为:氧化物澄清剂、硫酸盐型澄清剂、卤化物澄清剂和复合澄清剂。氧化物澄清剂、硫酸盐型澄清剂、卤化物澄清剂均属于单一澄清剂,而单一澄清剂的作用温度段较短,而玻璃澄清过程较长,在澄清后期往往会因为气体量的不足而不能使气泡长大逸出,是很多小气泡残留在玻璃液中,限制了澄清剂的使用。复合澄清剂主要利用了澄清剂中氧澄清、硫澄清和卤素澄清中的至少两种澄清优势,充分发挥协同效应和叠加效果。

4.但是,发明人发现,现有市面是的复合澄清剂,一般是通过加入氧化剂、硫澄清和卤素澄清实现,易造成三者澄清剂之间的矛盾,导致玻璃中cl2、so2和o2等气体的溶解度梯度的紊乱,从而使玻璃出现微泡,造成玻璃的瑕疵。

技术实现要素:

5.为了解决现有玻璃的瑕疵,本技术提供一种玻璃复合澄清剂及制备方法和应用。

6.第一方面,本技术提供一种玻璃复合澄清剂,采用如下的技术方案:一种玻璃复合澄清剂,包括a组分和b组分;所述a组分为氧化锡;所述b组分选自氧化铈、硫酸钠和氯化钠中的任意一种;所述a组分和b组分的重量比为(1-4):(1-6)。

7.氧化锡的作用温度为1400℃左右,硫酸钠的作用温度为1200℃左右,氧化铈的作用温度为1350℃左右,氯化钠的作用温度为1420℃左右,氧化铈、硫酸钠和氯化钠中的任意一种和氧化锡按特定比例混合,得到的玻璃复合澄清剂能对玻璃液进行阶段性澄清,能更好的消除玻璃液的气泡,且澄清过程中,玻璃液中cl2、so2和o2等气体的溶解度梯度不会紊

乱,澄清效果好,可很大程度上减少甚至避免因复合澄清剂引起的玻璃瑕疵。

8.优选的,所述b组分为硫酸钠,且所述氧化锡与硫酸钠的重量比为1:(1.32-1.65),进一步优选为1:1.4,1:1.45,1:1.5,1:1.52,1:1.57,最优选为1:1.5。

9.通过采用上述技术方案,氧化锡与硫酸钠按重量比为1:(1.32-1.65)配合得到复合澄清剂,在玻璃中加入该复合澄清剂,玻璃液中的气泡数量大量增加,气泡尺寸迅速变大,有利于气泡溢出,玻璃的澄清效果最好。且玻璃液中气泡的平均逸出速率为0.084-0.089cm/min,玻璃液中气泡的平均吸收率为60%-60.9%。氧化锡和硫酸钠复合澄清剂中,硫酸钠的用量过多或过少,均会影响玻璃液中气泡的逸出速率和平均吸收率。

10.优选的,所述b组分为氧化铈,且所述氧化锡与氧化铈的重量比为1:(0.77-0.95),进一步优选为1:0.8,1:0.85,1:0.875,1:0.83,最优选为1:0.875。

11.通过采用上述技术方案,氧化锡与氧化铈以重量比为1:(0.77-0.95)配合作为复合澄清剂,在玻璃中加入该复合澄清剂时,玻璃的澄清效果好。且玻璃液中气泡的平均逸出速率快,可得达到0.09-0.11cm/min,气泡的平均吸收率为61.7%-62.5%。氧化锡和氧化铈复合澄清剂中,氧化铈的用量过多或过少,均会影响玻璃液中气泡的逸出速率和平均吸收率。

12.优选的,所述b组分为氯化钠,且所述氧化锡与氯化钠的重量比为1:(0.21-0.43),进一步优选为1:0.25,1:0.28,1:0.3,1:0.33,1:0.35,最优选为1:0.3。

13.通过采用上述技术方案,当氧化锡与氯化钠以重量比为1:(0.21-0.43)配合作为复合澄清剂时,在玻璃中加入该复合澄清剂时,玻璃的澄清效果好。且玻璃澄清熔融澄清时,玻璃液中气泡的平均逸出速率为0.079-0.085cm/min,气泡的平均吸收率为62.2%-62.8%。

14.第二方面,本技术提供一种玻璃复合澄清剂的制备方法,采用如下的技术方案:一种玻璃复合澄清剂的制备方法,包括以下步骤:将a组分和b组分混合均匀,随后研磨成粒径为0.2-0.4mm的粉末,干燥,制得玻璃复合澄清剂。

15.优选的,干燥后,所述玻璃复合澄清剂的含水率为1%-3%。

16.通过采用上述技术方案,玻璃复合澄清剂的制备方法简单,易于实施,便于批量生产。

17.将玻璃复合澄清剂的含水率控制在1%-3%中,应用在玻璃中时,不会在玻璃液中引入水分,不会影响玻璃液的粘度,从而有利于玻璃液中的气泡逸出。

18.第三方面,本技术提供一种玻璃复合澄清剂的应用,采用如下的技术方案:一种如上所述的玻璃复合澄清剂或由上所述的制备方法制得的玻璃复合澄清剂在玻璃生产中的应用,所述玻璃复合澄清剂的重量占玻璃原料总重量的0.7%-1.1%。

19.进一步优选,所述玻璃原料的成分如下:sio

2 60%-64%、al2o

3 15%-20%、na2o 14%-16%、mgo 3%-4%、k20 1%-3%、cao 0.1%-0.3%、fe2o

3 0.005%-0.01%和tio

2 0.005%-0.01%。

20.进一步优选,将玻璃原料和玻璃复合澄清剂按配方比例混合均匀,得到混合料,将混合料在1400-1500℃下熔融1-2h,随后在1550-1600℃下澄清0.5-1h,得到玻璃液,成型、退火、冷却,得到玻璃制品。

21.本技术的玻璃复合澄清剂不仅澄清效果好,且不含剧毒或污染物,安全环保,此外,本技术的玻璃复合澄清剂在使用时很小的用量就能实现很好的澄清效果,澄清效率好,可节约成本。

22.综上所述,本技术具有以下有益效果:1、本技术的玻璃复合澄清剂能对玻璃液进行阶段性澄清,能更好的消除玻璃液的气泡,且澄清过程中,玻璃液中cl2、so2和o2等气体的溶解度梯度不会紊乱,澄清效果好,可很大程度上减少甚至避免因复合澄清剂引起的玻璃瑕疵;2、将被申请的复合澄清剂应用在玻璃中时,不会在玻璃液中引入水分,不会影响玻璃液的粘度,不会影响成形玻璃的质量,且很少的复合澄清剂就能实现很好的澄清效果。

23.3、本技术的复合澄清剂不含剧毒物质,也不含环境污染物,使用安全,且有利于保护环境。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

25.实施例一(氧化锡和硫酸钠复合澄清剂)实施例1-1将氧化锡和硫酸钠按重量比为1:1混合均匀,随后研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃复合澄清剂。

26.实施例1-2~1-5与实施例1-1的区别仅在于,氧化锡和硫酸钠的重量比不同,其余均与实施例1-1相同。实施例1-2~1-5中氧化锡和硫酸钠的重量比具体如下表1所示。

27.表1实施例一氧化锡与硫酸钠的重量比实施例1-11:1实施例1-21:1.32实施例1-31:1.5实施例1-41:1.65实施例1-51:2实施例二(氧化锡和氧化铈复合澄清剂)实施例2-1将氧化锡和氧化铈按重量比为1:0.1混合均匀,随后研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃复合澄清剂。

28.实施例2-2~2-5与实施例2-1的区别仅在于,氧化锡和氧化铈的重量比不同,其余均与实施例2-1相同。实施例2-2~2-5中氧化锡和氧化铈钠的重量比具体如下表2所示。

29.表2实施例二氧化锡与氧化铈的重量比实施例2-11:0.5实施例2-21:0.77

实施例2-31:0.875实施例2-41:0.95实施例2-51:2实施例三(氧化锡和氯化钠复合澄清剂)实施例3-1将氧化锡和氯化钠按重量比为1:0.5混合均匀,随后研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃复合澄清剂。

30.实施例3-2~3-5与实施例3-1的区别仅在于,氧化锡和氯化钠的重量比不同,其余均与实施例3-1相同。实施例3-2~3-5中氧化锡和氯化钠的重量比具体如下表3所示。

31.表3实施例三氧化锡与氯化钠的重量比实施例2-11:0.1实施例2-21:0.21实施例2-31:0.0.3实施例2-41:0.43实施例2-51:1对比例对比例1-4对比例1-4选择单一的成分作为澄清剂,具体如下:对比例1将氧化锡研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃澄清剂。

32.对比例2将氧化铈研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃澄清剂。

33.对比例3将硫酸钠研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃澄清剂。

34.对比例4将氯化钠研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃澄清剂。

35.对比例5将氧化锡、硫酸钠、氧化铈和氯化钠按重量比为1:1.5:0.875:0.3混合均匀,随后研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃复合澄清剂。

36.对比例6将硫酸钠和氯化钠按重量比为1.5:0.3混合均匀,随后研磨成粒径为0.2-0.4mm的粉末,干燥,使含水率为2%,制得玻璃复合澄清剂。

37.应用例将玻璃原料混合均匀,玻璃原料:sio

2 61.78%、al2o

3 17%、na2o 14%、mgo 4%、

k20 3%、cao 0.2%、fe2o

3 0.01%和tio

2 0.01%;将混合均匀的玻璃原料与玻璃复合澄清剂(实施例1-1制得)混合均匀,玻璃复合澄清剂的重量占玻璃原料重量的0.85%,得到混合料;将混合料在1500℃下熔融1.5h,随后在1550℃下澄清0.5h,得到玻璃液,成型、退火、冷却,得到玻璃制品。

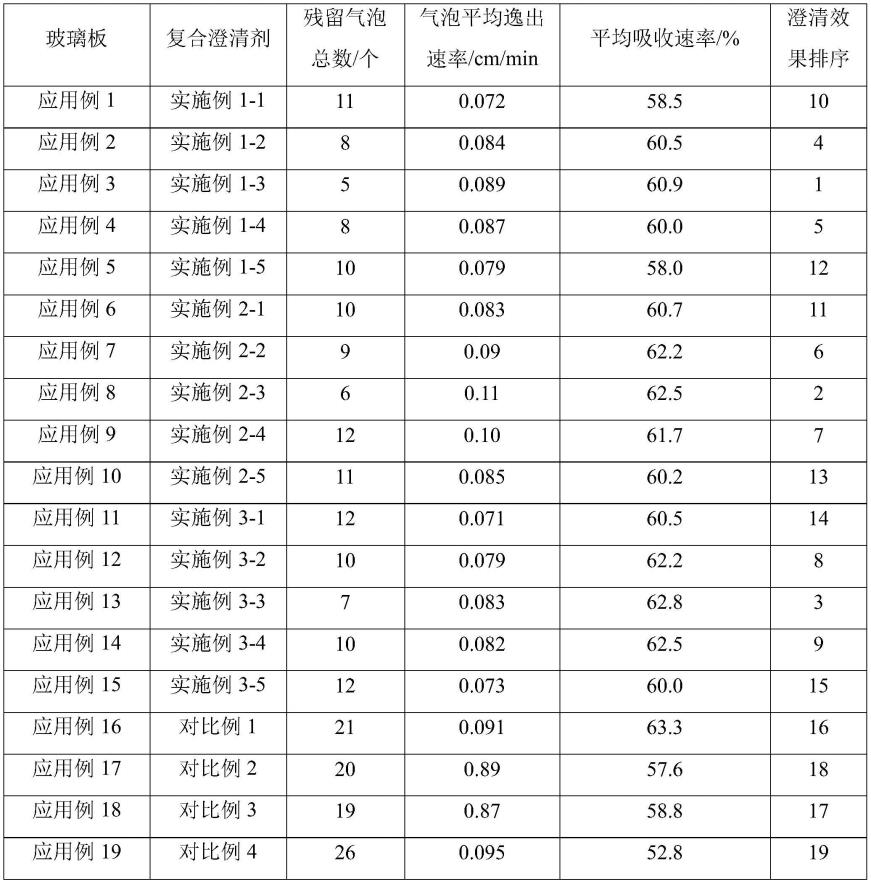

38.性能检测试验将实施例一、二和三中的15个玻璃复合澄清剂和对比例1-6中的6个澄清剂或复合澄清剂用应用例中的方法制备玻璃板,制备过程中,检测各和并观察玻璃的澄清情况,具体检测数据如下表4所示。

39.将这21个玻璃板的综合澄清效果进行排序,排序结果如下表4所示,排序越靠前,说明最终澄清效果越好。

40.表4表4

结合应用例1-5(氧化锡与硫酸钠复合澄清剂)、6-10(氧化锡与氧化铈复合澄清剂)和11-15(氧化锡和氯化钠复合澄清剂),并结合表4可以看出:用氧化锡与硫酸钠复合澄清剂处理玻璃,玻璃中残留的气泡数相对来说是最少的,澄清效果最好,可能的原因是:氧化锡与硫酸钠相互配合发生作用时,玻璃液中的气泡数量大量增加,气泡尺寸迅速变大,从而可快速溢出,达到很好的澄清效果;用氧化锡与氧化铈复合澄清剂处理玻璃,玻璃液中气泡的平均逸出速率最快,可得达到0.09-0.11cm/min,可能的原因是:氧化锡与氧化铈发生作用时,复合澄清剂只释放出氧气,所以在熔融澄清时,气泡和玻璃内的气体均已氧气为主,在气体分压急剧上升时,有利于气泡以更快的速度溢出;用氧化锡与氯化钠复合澄清剂处理玻璃,玻璃液中气泡的平均逸出速率最慢,为0.079-0.083cm/min,而气泡的平均吸收率最快,为62.2%-62.8%,可能的原因是:氧化锡与氯化钠发生作用时,复合澄清剂释会放出氧气、氯气和氯化钠蒸汽,所以在熔融澄清时,每种气体的分压比单一的氧气分压下降了,所以会影响气泡的逸出速率,但是玻璃液也可同时吸收多种气体,所以气泡的平均吸收率相对会更好些。

41.结合应用例3、8和13和应用例16-19并结合表4可以看出,按本技术的配方和制备方法,制得的复合澄清剂比起单一澄清剂,澄清效果更好。

42.结合应用例3、8和13和应用例16-19、20-21并结合表4可以看出,并不是所有的复合澄清剂都能有相互促进的效果,有些复合澄清剂并不能相互促进,反而会相互影响,削弱澄清效果,如果搭配不好,复合澄清剂的澄清效果有可能比单一澄清剂的澄清效果更差。

43.应用例21中,没有测量气泡平均逸出速率和平均吸收速率的数据,是因为,在澄清过程中,发生了溢料的情况,所以为避免所得的数据不准确,产生很大的误差,没有记录。

44.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。