1.本发明涉及废渣综合回收利用技术领域,尤其涉及一种氟化镁废渣提纯制备氟化镁的方法。

背景技术:

2.氟化镁废渣是来源于有色金属提取冶炼过程中的废渣,是废渣经过处理后的二次固废。此种废渣主要成分为氟化镁,碳、镁、铁、铝、硅等杂质超标,其外观灰暗,明显看到石墨等颗粒混入其中,不能作为一种化工产品外售,而且长期堆放也存在环保问题。

技术实现要素:

3.鉴于上述的分析,本发明实施例旨在提供一种氟化镁废渣提纯制备氟化镁的方法,用以解决现有的氟化镁废渣不能外售、影响环保的问题。

4.本发明实施例提供了一种氟化镁废渣提纯制备氟化镁的方法,该方法包括:

5.(1)将氟化镁废渣与氢氟酸溶液混合进行一次浸出,过滤,得到一次浸出液和一次浸出渣;

6.(2)将一次浸出渣与氢氟酸溶液混合进行二次浸出,过滤,得到二次浸出液和二次浸出渣;

7.(3)对二次浸出渣进行重选,分离出石墨;

8.(4)将步骤(3)得到的分离石墨后的渣进行煅烧,得到氟化镁产品。

9.优选地,将步骤(2)中的二次浸出液返回步骤(1)中,代替步骤(1)中的氢氟酸溶液。

10.优选地,所述一次浸出的条件包括:液固比为1.5-2.5∶1,温度为70-95℃,搅拌速度为30-200rpm,浸出时间为1-5h。

11.优选地,所述二次浸出的条件包括:液固比为1.5-2.5∶1,温度为70-95℃,搅拌速度为30-200rpm,浸出时间为1-6h。

12.优选地,步骤(2)中,所述氢氟酸溶液的质量浓度大于15%。

13.优选地,步骤(3)中,所述重选过程在摇床、跳汰机、溜槽或螺旋设备中进行。

14.优选地,所述重选过程在摇床中进行,摇床的条件包括:摇床倾斜角度为10-40

°

,冲程为10-24mm,冲次为200-390次/min,给矿浓度为15-30%。

15.优选地,步骤(4)中,所述煅烧的条件包括:温度为700℃-900℃,时间为30min-120min。

16.优选地,所述煅烧在连续式加热设备或间隙式加热设备中进行。

17.优选地,所述方法还包括:将步骤(3)的重选过程产生的废水返回到步骤(2)中,用于调节氢氟酸溶液的浓度。

18.与现有技术相比,本发明至少可实现如下有益效果之一:

19.1、本发明的方法不仅可以回收氟化镁废渣中的残留镁,镁以氟化镁的形式得到回

收,而且,得到的氟化镁产品纯度可达到99%以上,可作为合格的产品外售。

20.2、本发明的方法工艺流程简短易行,并且,将二次浸出液用于一次浸出,将重选过程中产生的废水用于氢氟酸溶液浓度调节,最大程度避免产生废液,符合环保处理要求,经济效益明显。

21.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

22.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

23.图1为本发明的氟化镁废渣提纯制备氟化镁的工艺流程图。

具体实施方式

24.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

25.氟化镁废渣是有色金属提取冶炼过程中的废渣,是废渣经过处理后的二次固废,氟化镁废渣的主要成分为氟化镁,碳(石墨)、镁、铁、铝、硅等杂质超标,其中,氟化镁的含量为65-75wt%,碳含量为10-20wt%、镁含量为0-5wt%、铁含量为0.01-0.1wt%、铝含量为0.001-0.1wt%、硅含量为0.001-0.1wt%,水含量为10-20wt%。现有技术中,通常将其堆放在仓库,不仅占用地方,而且长期堆放也存在环保问题。

26.由此,本发明的一个具体实施例提供了一种氟化镁废渣提纯制备氟化镁的方法,如图1所示,该方法包括:

27.(1)将氟化镁废渣与氢氟酸溶液混合进行一次浸出,过滤,得到一次浸出液和一次浸出渣;

28.(2)将一次浸出渣与氢氟酸溶液混合进行二次浸出,过滤,得到二次浸出液和二次浸出渣;

29.(3)对二次浸出渣进行重选,分离出石墨;

30.(4)将步骤(3)得到的分离石墨后的渣进行煅烧,得到氟化镁产品。

31.本发明的方法不仅可以回收氟化镁废渣中的残留镁,镁以氟化镁的形式得到回收,而且,得到的氟化镁产品纯度可达到99%以上,可作为合格的产品外售。

32.本发明中,步骤(1)和(2)的浸出反应中的主要反应式如下:

33.mg 2hf=mgf2 h2↑

;

34.mgo 2hf=mgf2 h2o;

35.6hf sio2=h2sif6 2h2o;

36.al2o3 12hf=2h3alf6 3h2o;

37.fe2o3 12hf=2h3fef6 3h2o。

38.本发明中,通过步骤(1)和步骤(2)的浸出反应,废渣中的镁以氟化镁的形式进入

浸出渣,废渣中的硅、铝、铁分别以h2sif6、h3alf6、h3fef6的形式进入浸出液中,从而将硅、铝、铁从废渣中分离出去,含有h2sif6、h3alf6、h3fef6的浸出液可以采用本领域常规方法进行无害化处理。

39.本发明中,步骤(1)中的氢氟酸溶液的质量浓度可以为10-15%。

40.本发明采用两次浸出的方法,分离出废渣中的硅、铝、铁等杂质,回收镁,大大提高酸的浸出效率。

41.本发明中,为了提高二次浸出液的再利用,避免废液污染环境,优选地,将步骤(2)中的二次浸出液返回步骤(1)中,代替步骤(1)中的氢氟酸溶液。将步骤(2)中的二次浸出液返回步骤(1)中作为一次浸出反应的原浸液,不仅大大节省氢氟酸的使用量,还可以避免废液产生,对环境友好。

42.本发明中,为了使氟化镁废渣与原浸液充分接触,提高浸出效果,优选地,所述方法还包括:在将氟化镁废渣进行浸出反应之前,将氟化镁磨细,进一步优选地,将氟化镁废渣磨为20-100目的粉末。具体地,可以通过球磨进行磨细。

43.本发明中,为了进一步提高浸出效果,优选地,所述一次浸出的条件包括:液固比为1.5-2.5∶1,例如,1.5∶1、1.7∶1、2.0∶1、2.2∶1、2.5∶1等;温度为70-95℃,例如,70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃、90℃等;搅拌速度为30-200rpm,例如,30rpm、50rpm、70rpm、90rpm、100rpm、120rpm、140rpm、160rpm、180rpm、200rpm等;浸出时间为1-5h,例如,1h、2h、3h、4h、5h等。

44.本发明中,优选地,所述二次浸出的条件包括:液固比为1.5-2.5∶1,例如,1.5∶1、1.7∶1、2.0∶1、2.2∶1、2.5∶1等;温度为70-95℃,例如,70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃、90℃等;搅拌速度为30-200rpm,例如,30rpm、50rpm、70rpm、90rpm、100rpm、120rpm、140rpm、160rpm、180rpm、200rpm等;浸出时间为1-6h,例如,1h、2h、3h、4h、5h、6h等。

45.需要说明的是,本发明中的“液固比”指的是液体的体积(l)与固体的重量(kg)的比值。

46.本发明中,由于步骤(2)的二次浸出液还要返回步骤(1)的一次浸出过程,因此,综合考虑酸浸效率,优选地,步骤(2)中,所述氢氟酸溶液的质量浓度大于15%。进一步优选地,步骤(2)中,所述氢氟酸溶液的质量浓度为18%-25%。

47.本发明中,步骤(1)和(2)可以去除氟化镁废渣中的硅、铝、铁杂质,但是,由于氟化镁废渣中夹杂的石墨不溶于氢氟酸,因此,在两次浸出过程中石墨是不能去除的。由于石墨的密度和氟化镁的密度差异大,本发明通过重选的方法去除氟化镁废渣中的大部分石墨杂质。

48.本发明中,步骤(3)中,所述重选过程可以在摇床、跳汰机、溜槽或螺旋设备中进行。

49.考虑到操作便利性以及重选的效果,本发明中,优选地,所述重选过程在摇床中进行,摇床的重选指标主要取决于摇床的操作条件,如摇床倾斜角度、冲程、冲次、给矿浓度等,其中,冲程、冲次的适宜值主要与入选物料粒度的大小有关,选粗粒物料用低冲次,大冲程;选细粒物料用高冲次、小冲程;倾斜角度决定水流的流速,进而决定重选效果及回收率;

给矿浓度影响床面上的分层、分带状况,直接影响重选指标。给矿浓度增大,料层厚度增大,析离分层的阻力增大,从而影响分层速度,适宜的给矿浓度还与物料的可选性和物料的粒度有关。本发明中,优选地,摇床的条件包括:摇床倾斜角度为10-40

°

,例如,10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

等;冲程为10-24mm,例如,10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm、21mm、22mm、23mm、24mm等;冲次为200-390次/min,例如,200次/min、220次/min、240次/min、260次/min、280次/min、300次/min、320次/min、340次/min、360次/min、380次/min、390次/min等;给矿浓度为15-30%,例如,15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%等。本发明中的给矿浓度指的是二次浸出渣与水的混合物的质量浓度。

50.本发明中,重选过程后,氟化镁废渣中还含有残余少量石墨粉、物理水和结晶水以及少量易挥发的杂质,因此,本发明进一步对重选后的氟化镁废渣进行煅烧处理,煅烧可以去除渣中的少量石墨粉、物理水和结晶水以及少量易挥发的杂质。

51.本发明中,所述煅烧可以在连续式加热设备或间隙式加热设备中进行,只要能有效去除石墨粉末、脱除水和少量易挥发的杂质即可。

52.本发明中,所述煅烧的条件包括:温度为700℃-900℃,例如,700℃、720℃、740℃、760℃、780℃、800℃、820℃、840℃、860℃、880℃、900℃等;时间为30min-120min,例如30min、40min、50min、60min、70min、80min、90min、100min、110min、120min等。

53.本发明中,为了进一步提高本方法的环保性,避免产生过多废液,优选地,所述方法还包括:将步骤(3)的重选过程产生的废水返回到步骤(2)中,用于调节氢氟酸溶液的浓度。

54.本发明中,所述氟化镁废渣中的石墨含量为1-25wt%,例如,1wt%、2wt%、4wt%、6wt%、8wt%、10wt%、12wt%、14wt%、16wt%、18wt%、20wt%、22wt%、25wt%等。

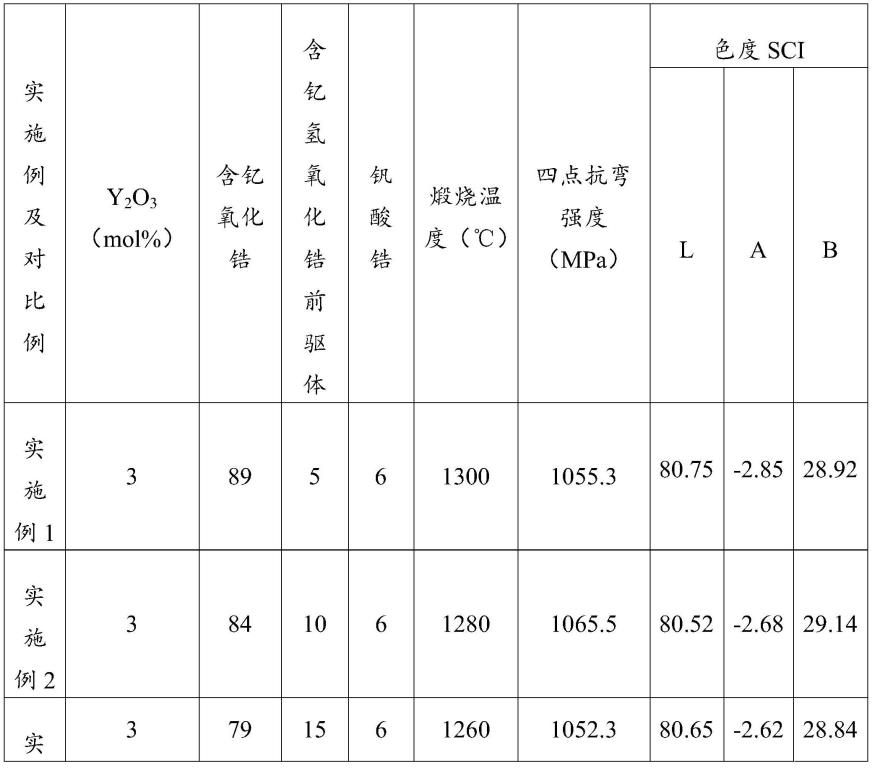

55.下面,通过具体实施例进一步说明本发明的氟化镁废渣提纯制备氟化镁的方法。

56.实施例1

57.本实施例的原料为废炉渣(氟化镁废渣),成分见表1。

58.表1 实施例1的氟化镁废渣主要成分/wt%

[0059][0060]

氟化镁废渣提纯制备氟化镁:

[0061]

(1)采用卧式球磨机将氟化镁废渣磨为50目的粉末,将1000g废渣粉末与2000ml质量浓度为13%的氢氟酸溶液混合在聚丙烯塑料反应釜中混合进行一次浸出反应,采用电热器将聚丙烯塑料反应釜加热至80℃,电动搅拌,搅拌速度70rpm,反应2小时后,静置10分钟,分离上清液,底流过滤,滤液和上清液合并为一次浸出液,用于回收有价金属,分离出的固体渣为一次浸出渣;

[0062]

(2)将一次浸出渣与2500ml质量浓度为20%的氢氟酸溶液在聚丙烯塑料反应釜中混合进行二次浸出反应,采用电热器将聚丙烯塑料反应釜加热至85℃,电动搅拌,搅拌速度70rpm,反应4小时后,静置10分钟,分离上清液,底渣过滤,滤液和上清液合并为二次浸出液,分离出的固体渣为二次浸出渣;

[0063]

(3)采用摇床对二次浸出渣进行重选,将二次浸出渣加入直径40cm的摇床中,加入

1000ml水,倾斜角度为30

°

,冲程为20mm,冲次为350次/min,给矿浓度为25%,不断前后推动或左右旋转,使石墨小颗粒浮于摇床的下方,重复分离三次,分离石墨,得到含水及少量杂质的氟化镁初产品;

[0064]

(4)将步骤(3)得到的氟化镁初产品置于电加热箱式加热炉中煅烧,除去其中的石墨残余及易挥发物,加热炉内温度800℃,煅烧1小时,筛分,得到氟化镁产品。

[0065]

氟化镁产品洁白晶莹,外观较好,纯度为99.5wt%,是一种合格的化工产品;氟化镁回收率95%,镁的综合回收率99%。氟化镁产品成分见表2。

[0066]

表2 氟化镁产品主要成分/wt%

[0067][0068]

实施例2

[0069]

本实施例的原料为废炉渣(氟化镁废渣),成分见表3。

[0070]

表3 实施例2的氟化镁废渣主要成分/wt%

[0071][0072]

氟化镁废渣提纯制备氟化镁:

[0073]

(1)采用卧式球磨机将氟化镁废渣磨为60目的粉末,将1000g废渣粉末与2000ml质量浓度为15%的氢氟酸溶液混合在聚丙烯塑料反应釜中混合进行一次浸出反应,采用电热器将聚丙烯塑料反应釜加热至83℃,电动搅拌,搅拌速度60rpm,反应1.5小时后,静置10分钟,分离上清液,底流过滤,滤液和上清液合并为一次浸出液,用于回收有价金属,分离出的固体渣为一次浸出渣;

[0074]

(2)将一次浸出渣与2000ml质量浓度为25%的氢氟酸溶液在聚丙烯塑料反应釜中混合进行二次浸出反应,采用电热器将聚丙烯塑料反应釜加热至88℃,电动搅拌,搅拌速度60rpm,反应3小时后,静置10分钟,分离上清液,底渣过滤,滤液和上清液合并为二次浸出液,分离出的固体渣为二次浸出渣;

[0075]

(3)采用摇床对二次浸出渣进行重选,将二次浸出渣加入直径40cm的摇床中,加入900ml水,倾斜角度为25

°

,冲程为22mm,冲次为300次/min,给矿浓度为30%,不断前后推动或左右旋转,使石墨小颗粒浮于摇床的下方,重复分离三次,分离石墨,得到含水及少量杂质的氟化镁初产品;

[0076]

(4)将步骤(3)得到的氟化镁初产品置于电加热箱式加热炉中煅烧,除去其中的石墨残余及易挥发物,加热炉内温度850℃,煅烧40min,筛分,得到氟化镁产品。

[0077]

氟化镁产品洁白晶莹,外观较好,纯度为99.6wt%,是一种合格的化工产品;氟化镁回收率96%,镁的综合回收率99%。氟化镁产品成分见表4。

[0078]

表4 氟化镁产品主要成分/wt%

[0079][0080]

实施例3

[0081]

按照实施例1的方法提纯氟化镁废渣,不同的是,将二次浸出液返回步骤(1),代替步骤(1)中的氢氟酸溶液,二次浸出液的用量为2500ml;将重选产生的废水返回步骤(2)中,

用于调节氢氟酸溶液的浓度。

[0082]

氟化镁产品洁白晶莹,外观较好,纯度为99.7wt%,是一种合格的化工产品;氟化镁回收率97%,镁的综合回收率99%。氟化镁产品成分见表5。

[0083]

表5 氟化镁产品主要成分/wt%

[0084][0085]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。