1.本技术涉及玻璃加工的技术领域,尤其是涉及一种适用于玻璃瓶的退火炉炉头装置。

背景技术:

2.玻璃制品在高温成型后,在冷却过程中会产生不同程度的热应力,这此些分布不均匀的热应力,会大大降低制品的机械强度和热稳定性,同时对玻璃膨胀、密度、光学常数等都有影响,使制品不能实现使用的目的;因此,玻璃制品在热成型后,需要用退火炉进行加热退火处理,从而最大限度地消除或减弱制品中的残余应力,和光学不均匀性,以及稳定玻璃的内部结构。

3.目前,退火炉内的玻璃瓶输送机构主要采用网带输送的方式,在对玻璃瓶进行退火处理时,通过摆瓶装置将热成型好的玻璃瓶按照一定的间距摆放在链板输送机的链板上,通过链板输送机将玻璃瓶输送至退火炉的炉头处,再通过推板将玻璃瓶推送至网带上,链板与网带之间通常还会设置承接板以供玻璃瓶滑动,之后,再由网带运送至退火炉内,进行退火处理。

4.然而,承接板与链板和网带的连接处通常不平或是存在间隙,玻璃瓶在通过时,容易将玻璃瓶磕倒,从而影响退火效果。

技术实现要素:

5.为了解决玻璃瓶在进入退火炉时容易被磕倒的问题,本技术提供一种适用于玻璃瓶的退火炉炉头装置。

6.本技术提供的一种适用于玻璃瓶的退火炉炉头装置,采用如下的技术方案:一种适用于玻璃瓶的退火炉炉头装置,包括退火炉本体以及用于将玻璃瓶运送至退火炉本体炉头处的链板输送机,所述退火炉本体上设置有用于输送玻璃瓶的网带输送机;所述退火炉本体的炉头处固定设置有支撑架,所述支撑架上沿网带输送机的输送方向滑动设置有安装架,所述支撑架上设置有用于驱使安装架滑动的第一驱动件,所述安装架上沿竖直方向滑动设置有安装块,所述安装架上设置有用于驱使安装块滑动的第二驱动件,所述安装块上设置有用于夹持玻璃瓶的夹持机构。

7.通过采用上述技术方案,通过链板输送机将热成型好的玻璃瓶输送至退火炉本体的炉头处,通过夹持机构对玻璃瓶进行夹紧,之后,通过第二驱动件驱使安装块上升,从而带动玻璃瓶上升,通过第一驱动件驱使安装架向网带输送机方向滑动,将玻璃瓶吊送至网带的上方,再通过第二驱动件驱使安装块下降,将玻璃瓶放置在网带上,松开夹持机构,即可通过网带输送机将玻璃瓶输送至退火炉本体内进行退火;玻璃瓶在进入退火炉本体时不易被磕倒,从而使玻璃瓶的退火效果得以保障。

8.可选的,所述夹持机构包括第一夹板、第二夹板和驱动组件,所述第一夹板和第二夹板沿相互靠近或远离的方向滑动设置在安装块上,且所述第二夹板与第一夹板平行,所

述驱动组件用于驱使第一夹板和第二夹板沿相互靠近或远离方向滑动。

9.通过采用上述技术方案,将第一夹板和第二夹板分别置于链板输送机链板的两侧,链板输送机将玻璃瓶运送至第一夹板和第二夹板之间,通过驱动组件驱使第一夹板和第二夹板相互靠近,即可对玻璃瓶进行夹紧。

10.可选的,所述驱动组件包括双向螺杆和驱动源,所述双向螺杆转动设置在安装块上,且所述双向螺杆的轴向垂直于第一夹板,所述双向螺杆的两端分别与第一夹板和第二夹板螺纹连接,所述驱动源用于驱使双向螺杆转动。

11.通过采用上述技术方案,通过驱动源驱使双向螺杆转动,由于双向螺杆与第一夹板和第二夹板螺纹连接,双向螺杆转动的同时,即可带动第一夹板和第二夹板同时相互靠近或远离,从而对玻璃瓶进行夹紧;并且,双向螺杆停止转动即可对第一夹板和第二夹板进行限位,一定程度上防止吊送过程,驱动源断电从而使第一夹板和第二夹板对玻璃瓶的夹持发生松动,从而导致玻璃瓶掉落。

12.可选的,所述第二夹板上靠近第一夹板的一端固定设置有多个安装板,多个所述安装板沿第二夹板的长度方向分布,且相邻两所述安装板之间的间距相等;所述安装板的两侧均转动设置有活动板,所述第二夹板上设置有用于驱使活动板远离安装板的一侧向远离第二夹板方向偏转的第一弹性件。

13.通过采用上述技术方案,链板输送机在对玻璃瓶在运送过程中,玻璃瓶容易在链板上移动,使得相邻两玻璃瓶之间贴紧,导致退火效果下降;在对玻璃瓶进行夹紧时,两活动板率先与玻璃瓶表面接触,随着第一夹板和第二夹板继续靠近,两活动板均向靠近第二夹板方向偏转,与此同时,两活动板对玻璃瓶进行调位,使各玻璃瓶之间的间距保持一致,从而提高退火效果。

14.可选的,所述安装板上靠近第二夹板的一端固定设置有固定杆,所述固定杆远离安装板的一端与第二夹板固定连接,所述固定杆上滑动套设有滑套,所述滑套上铰接有两个连接杆,两所述连接杆分别与两活动板铰接,所述第一弹性件用于驱使滑套向靠近安装板方向滑动。

15.通过采用上述技术方案,滑套在滑动的过程中,第一弹性件的弹力通过滑套传递给两连接杆,再通过两连接杆将弹力转递给两活动板,使得两活动板的弹力大小保持一致,一定程度上防止其中一个活动板的弹力过大或过小,导致玻璃瓶位置发生偏移。

16.可选的,所述第一夹板上靠近第二夹板的一端沿垂直第一夹板的方向滑动设置有多个顶块,每个所述顶块分别对应一个安装板,所述第一夹板上设置有用于驱动顶块向远离第一夹板方向滑动的第二弹性件。

17.通过采用上述技术方案,在对玻璃瓶夹紧时,顶块与玻璃瓶表面接触,随着第一夹板和第二夹板继续靠近,顶块向靠近第一夹板方向滑动,使第二弹性件受压缩,从而对玻璃瓶进行夹紧,一定程度上防止第一夹板和第二夹板的夹紧力过大使玻璃瓶破碎。

18.可选的,所述第一夹板上沿垂直第一夹板的方向滑动设置有连接板,所述顶块均与连接板固定连接,所述第二弹性件用于驱使连接板向靠近第一夹板方向滑动。

19.通过采用上述技术方案,第二弹性件将弹力传递给连接板,再由连接板将弹力平均分给每个顶块,使得在对玻璃瓶夹紧时,各顶块之间的弹力大小保持一致,一定程度上防止部分顶块受第二弹性件弹力过小,使玻璃瓶在吊送过程中,玻璃瓶掉落。

20.可选的,每个所述顶块上靠近第二夹板的一端均开设有夹槽,所述夹槽呈弧形,且所述夹槽与玻璃瓶的瓶身相适配。

21.通过采用上述技术方案,在对玻璃瓶夹紧时,玻璃瓶的侧壁与夹槽的侧壁贴紧,从而增加顶块与玻璃瓶的接触面积,提高对玻璃瓶的夹紧时的稳定性。

22.可选的,所述夹槽的侧壁开设有防滑纹。

23.通过采用上述技术方案,通过防滑纹进一步增加对玻璃瓶夹紧时的稳定性。

24.可选的,所述退火炉本体的炉头处固定设置有保温罩,所述保温罩与退火炉本体的入口连通,所述链板输送机用于将玻璃瓶输送至保温罩内,所述退火炉本体上且位于网带输送机的底部固定设置有挡风板。

25.通过采用上述技术方案,在退火炉本体的炉头处增设保温罩,将玻璃瓶运送至保温罩内,并在网带下增加挡风板,在退火过程中,使外部冷风不易进入退火炉本体内,从而降低退火炉本体的能耗。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过链板输送机将热成型好的玻璃瓶输送至退火炉本体的炉头处,通过夹持机构对玻璃瓶进行夹紧,之后,通过第二驱动件驱使安装块上升,从而带动玻璃瓶上升,通过第一驱动件驱使安装架向网带输送机方向滑动,将玻璃瓶吊送至网带的上方,再通过第二驱动件驱使安装块下降,将玻璃瓶放置在网带上,松开夹持机构,即可通过网带输送机将玻璃瓶输送至退火炉本体内进行退火;玻璃瓶在进入退火炉本体时不易被磕倒,从而使玻璃瓶的退火效果得以保障;2.链板输送机在对玻璃瓶在运送过程中,玻璃瓶容易在链板上移动,使得相邻两玻璃瓶之间贴紧,导致退火效果下降;在对玻璃瓶进行夹紧时,两活动板率先与玻璃瓶表面接触,随着第一夹板和第二夹板继续靠近,两活动板均向靠近第二夹板方向偏转,与此同时,两活动板对玻璃瓶进行调位,使各玻璃瓶之间的间距保持一致,从而提高退火效果;3.在退火炉本体的炉头处增设保温罩,将玻璃瓶运送至保温罩内,并在网带下增加挡风板,在退火过程中,使外部冷风不易进入退火炉本体内,从而降低退火炉本体的能耗。

附图说明

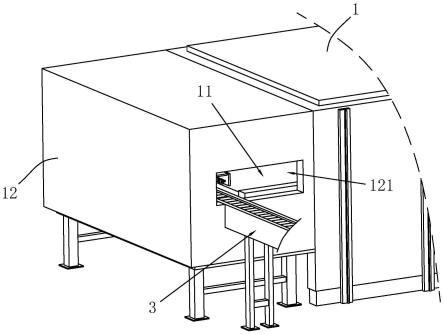

27.图1是本技术实施例的整体结构示意图;图2是本技术实施例的部分结构示意图,主要用于表达挡风板的安装位置;图3是本技术实施例的部分结构示意图,主要用于表达保温罩的内部结构;图4是本技术实施例的部分结构示意图,主要用于表达夹持机构的结构示意图;图5是图4中a部分的放大视图;图6是本技术实施例的部分结构示意图,主要用于表达第一夹板的结构示意图。

28.附图标记说明:1、退火炉本体;11、网带输送机;12、保温罩;121、进料口;13、挡风板;14、支撑架;15、安装架;16、第一驱动件;17、安装块;171、滑槽;18、第二驱动件;2、夹持机构;21、第一夹板;211、第一滑块;212、导向杆;213、顶块;214、传动杆;215、第二弹性件;216、连接板;217、安装杆;2171、限位板;22、第二夹板;221、第二滑块;222、固定杆;223、安装板;224、活动板;225、滑套;226、连接杆;227、第一弹性件;23、驱动组件;231、双向螺杆;

232、驱动源;3、链板输送机。

具体实施方式

29.以下结合附图1-6对本技术作进一步详细说明。

30.本技术实施例公开一种适用于玻璃瓶的退火炉炉头装置。参照图1,包括退火炉本体1以及用于将玻璃瓶运送至退火炉本体1炉头处的链板输送机3,退火炉本体1上设置有用于输送玻璃瓶的网带输送机11,链板输送机3在退火炉本体1炉头位置的运送方向与网带输送机11的运送方向垂直。

31.参照图1、2,退火炉本体1的炉头处固定设置有保温罩12,保温罩12的侧壁开设有进料口121,链板输送机3贯穿进料口121并延伸至保温罩12内,保温罩12与退火炉本体1的入口连通,网带输送机11延伸至保温罩12内;退火炉本体1的炉头处且位于网带输送机11的底部固定设置有挡风板13;在退火炉本体1的炉头处增设保温罩12,将玻璃瓶运送至保温罩12内,并在网带下增加挡风板13,在退火过程中,使外部冷风不易进入退火炉本体1内,从而降低退火炉本体1的能耗。

32.参照图3,保温罩12内固定设置有支撑架14,支撑架14上沿网带输送机11的输送方向滑动设置有安装架15,支撑架14上设置有用于驱使安装架15滑动的第一驱动件16,第一驱动件16包括无杆气缸,无杆气缸固定设置在支撑架14上,且无杆气缸的长度方向与安装架15的滑动方向平行,无杆气缸的活塞与安装架15固定连接。

33.参照图3,安装架15上沿竖直方向滑动设置有安装块17,安装架15上设置有用于驱使安装块17滑动的第二驱动件18,第二驱动件18包括驱动气缸,驱动气缸固定设置在安装架15上,且驱动气缸的活塞杆与安装块17固定连接。

34.参照图3、4,安装块17上设置有用于夹持玻璃瓶的夹持机构2,夹持机构2包括第一夹板21、第二夹板22和驱动组件23,安装块17的底壁沿网带输送机11的输送方向开设有滑槽171,第一夹板21上固定设置有第一滑块211,第二夹板22上固定设置有第二滑块221,第一滑块211和第二滑块221均滑动设置在滑槽171内,第一夹板21和第二夹板22竖直设置,且第一夹板21和第二夹板22的长度方向均匀垂直与网带输送机11的输送方向。

35.参照图4,驱动组件23包括双向螺杆231和驱动源232,双向螺杆231转动设置在滑槽171内,且双向螺杆231的轴向与第一滑块211和第二滑块221的滑动方向平行,第一滑块211和第二滑块221上沿双向螺杆231的轴向均开设有螺纹孔,双向螺杆231的两端分别滑穿设在第一滑块211和第二滑块221的螺纹孔内,且第一滑块211和第二滑块221均与双向螺杆231螺纹连接;驱动源232包括电机,电机固定设置在安装块17上,双向螺杆231的一端贯通安装块17且与安装块17转动连接,电机的输出轴与双向螺杆231同轴固定连接。

36.将第一夹板21和第二夹板22分别置于链板输送机3链板的两侧,链板输送机3将玻璃瓶运送至第一夹板21和第二夹板22之间,通过电机驱使双向螺杆231转动,带动第一夹板21和第二夹板22同时相互靠近,从而对玻璃瓶进行夹紧;并且,双向螺杆231停止转动即可对第一夹板21和第二夹板22进行限位,一定程度上防止吊送过程,电机断电从而使第一夹板21和第二夹板22对玻璃瓶的夹持发生松动,导致玻璃瓶掉落。

37.参照图4,第一夹板21上靠近第二夹板22的一端固定设置有两个导向杆212,两导向杆212分设在第一夹板21的两侧,且两导向杆212的长度方均垂直于第一夹板21,第二夹

板22上方沿垂直第二夹板22的方向开设有两个导向杆212,且每个导向杆212对应一个导向孔,导向杆212滑动穿设于导向孔内;通过导向杆212一定程度上防止第一夹板21或第二夹板22在长时间使用后出现弯折,从而导致独一玻璃瓶的夹紧效果降低。

38.参照图4、5,第二夹板22上靠近第一夹板21的一端固定设置有多个固定杆222,固定杆222的长度方向均垂直于第二夹板22,多个固定杆222沿第二夹板22的长度方向分布,且相邻两固定杆222之间的间距相等,每个固定杆222远离第二夹板22的一端均固定设置有安装板223,安装板223与第二夹板22平行,且安装板223的对称轴与固定杆222的中轴线重合。

39.参照图5,安装板223的两侧均转动设置有活动板224,固定杆222上滑动设置有滑套225,滑套225的侧壁铰接有两个连接杆226,两连接杆226沿滑套225的中轴线对称设置在滑套225的两侧,两连接杆226远离滑套225的一端分别与两活动板224铰接;第二夹板22上用于驱使滑套225向靠近安装板223方向滑动的第一弹性件227,第一弹性件227包括第一压簧,第一压簧套设在固定杆222上,第一压簧的一端与第二夹板22抵接,第一压簧的另一端与滑套225抵接。

40.链板输送机3在对玻璃瓶在运送过程中,玻璃瓶容易在链板上移动,使得相邻两玻璃瓶之间贴紧,导致退火效果下降;在对玻璃瓶进行夹紧时,两活动板224率先与玻璃瓶表面接触,随着第一夹板21和第二夹板22继续靠近,两活动板224均向靠近第二夹板22方向偏转,两活动板224通过连接杆226将压力传递给滑套225,并驱使滑套225向靠近第二夹板22方向滑动,使第一压簧受压缩,与此同时,两活动板224对玻璃瓶进行调位,使各玻璃瓶之间的间距保持一致,从而提高退火效果;并且两活动板224在偏转过程中,第一压簧的弹力平均分配给两活动板224,使得两活动板224的弹力大小保持一致,一定程度上防止其中一个活动板224的弹力过大或过小,导致玻璃瓶位置发生偏移。

41.参照图6,第一夹板21靠近第二夹板22的一端沿垂直第一夹板21的方向滑动设置有多个顶块213,相邻两顶块213之间的间距相等,且每个顶块213分别对应一个安装板223,顶块213上靠近第一夹板21的一端均固定设置有传动杆214,传动杆214的长度方向垂直于第一夹板21,第一夹板21上沿垂直第一夹板21的方向开设有多个通孔,传动杆214分别滑动穿设在通孔内,第一夹板21上设置有用于驱动顶块213向远离第一夹板21方向滑动的第二弹性件215;在对玻璃瓶夹紧时,顶块213与玻璃瓶表面接触,随着第一夹板21和第二夹板22继续靠近,顶块213向靠近第一夹板21方向滑动,使第二弹性件215受压缩,从而对玻璃瓶进行夹紧,一定程度上防止第一夹板21和第二夹板22的夹紧力过大使玻璃瓶破碎。

42.参照图4、6,第一夹板21上远离第二夹板22的一端沿垂直第一夹板21的方向滑动设置有连接板216,连接板216与第一夹板21平行,第一夹板21上远离第二夹板22的一端固定设置有多个安装杆217,安装杆217的长度方向垂直于第一夹板21,连接板216上沿垂直连接板216的方向开设有多个安装孔,安装杆217滑动穿设于安装孔内,安装杆217上远离第一夹板21的一端固定设置有限位板2171,限位板2171位于连接板216远离第一夹板21的一侧;各传动杆214均与连接板216固定连接。

43.参照图6,第二弹性件215包括第二压簧,第二压簧套设在安装杆217上,第二压簧的一端与限位板2171抵接,第二压簧的另一端与连接板216抵接;第二压簧将弹力传递给连接板216,再由连接板216将弹力平均分给每个顶块213,使得在对玻璃瓶夹紧时,各顶块213

之间的弹力大小保持一致,一定程度上防止部分顶块213受第二压簧的弹力过小,使玻璃瓶在吊送过程中,玻璃瓶掉落。

44.参照图6,每个顶块213上靠近第二夹板22的一端均开设有夹槽,夹槽呈弧形,且夹槽与玻璃瓶的侧壁相适配;在对玻璃瓶夹紧时,玻璃瓶的侧壁与夹槽的侧壁贴紧,从而增加顶块213与玻璃瓶的接触面积,提高对玻璃瓶的夹紧时的稳定性。

45.参照图6,夹槽的侧壁开设有防滑纹;防滑纹进一步增加对玻璃瓶夹紧时的稳定性。

46.本技术实施例一种适用于玻璃瓶的退火炉炉头装置的实施原理为:将第一夹板21和第二夹板22分别置于链板输送机3链板的两侧,通过链板输送机3将热成型好的玻璃瓶输送至退火炉本体1的炉头处,且使玻璃瓶位于第一夹板21和第二夹板22之间,通过电机驱使双向螺杆231转动,带动第一夹板21和第二夹板22同时相互靠近,从而对玻璃瓶进行夹紧。

47.之后,通过驱动气缸驱使安装块17上升,从而带动玻璃瓶上升,通过无杆气缸驱使安装架15向网带输送机11方向滑动,将玻璃瓶吊送至网带的上方,再通过驱动气缸驱使安装块17下降,将玻璃瓶放置在网带上,通过电机驱使双向螺杆231转动使第一夹板21和第二夹板22相互远离,再通过驱动气缸驱使安装块17上升,即可通过网带输送机11将玻璃瓶输送至退火炉本体1内进行退火;玻璃瓶在进入退火炉本体1时不易被磕倒,从而使玻璃瓶的退火效果得以保障。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。