1.本发明涉及材料领域,尤其是一种黄色陶瓷粉料、黄色陶瓷浆料及其制备方法。

背景技术:

2.氧化锆陶瓷作为一种传统的结构陶瓷,由于具有优异的机械性能,如高硬度、耐磨,抛光后可呈现金属光泽并对人体无过敏作用等特点,近年来逐渐成为人造宝石、表壳、表链、手机壳等高档装饰材料的新宠。传统的氧化锆陶瓷烧结之后呈白色,随着人们对装饰品的需求不断提高,单一的颜色难以满足人们对氧化锆陶瓷装饰材料日益增长的需求。因此,彩色氧化锆陶瓷的研究开发具有广阔的市场前景。

3.常见的黄色陶瓷呈色需要使用钒黄或镨黄系色料,镨黄系列色料由于呈现黄绿色,颜色较深,呈现冷色调;钒黄引入少量的绿相,颜色明丽,呈现暖色调亮黄色;本发明涉及的是一种暖色调的黄色氧化锆陶瓷材料,因此需要使用钒黄色料。目前市场上的氧化锆陶瓷的烧结温度一般在1400℃-1500℃,而钒黄的使用温度一般低于1300℃,按照氧化锆现有的烧结温度1400℃-1500℃烧结添加钒黄色料的氧化锆陶瓷,钒黄色料会分解和挥发,导致制得的彩色陶瓷色度不稳定。

技术实现要素:

4.基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种黄色陶瓷粉料、黄色陶瓷浆料及其制备方法与应用。

5.为实现上述目的,本发明所采取的技术方案为:一种黄色陶瓷粉料,包括以下重量份的组分:含钇氢氧化锆前驱体5-20份、含钇氧化锆68-94.8份、钒酸锆0.2-12份。

6.本发明提供了一种黄色陶瓷粉料,发明人经过大量实验探究后发现,含钇氢氧化锆前驱体(y2o3·

zr(oh)4)在本发明中起到助烧的作用,前驱体粒度小,活性高,可以降低陶瓷烧结的温度。前驱体的添加量少于5份,成瓷烧结温度高于1300℃,色料呈色不稳定;添加量高于20份,由于含钇氢氧化锆前驱体含水,烧结过程中水分挥发会形成缺陷,加入的前驱体越多,缺陷越多,陶瓷烧结后产品的四点抗弯强度越低。当含钇氧化锆(y2o3·

zro2)重量份低于68份,加入的含钇氢氧化锆前驱体量高,会影响成瓷烧结后产品的四点抗弯强度(4pb)强度,陶瓷强度低,不能满足现有的使用需求;当含钇氧化锆重量份高于94.8份时,加入的含钇氢氧化锆前驱体少,成瓷烧结温度高于1300℃,钒酸锆色料呈色不稳定。钒酸锆的含量低于0.2份时,黄色色度浅;高于12份时,色度b值变化不大,同时由于含钇氢氧化锆前驱体和含钇氧化锆偏少,陶瓷的4pb偏低。

7.优选地,所述的黄色陶瓷粉料,包括以下重量份的组分:含钇氢氧化锆前驱体5-15份、含钇氧化锆76-89份、钒酸锆3-9份。

8.发明人经过大量实验探究后发现,当所述的黄色陶瓷粉料采用上述重量份选择时,最终制备得到的陶瓷的四点抗弯强度更高,色度更稳定。

9.优选地,含钇氢氧化锆前驱体和含钇氧化锆中钇的摩尔比相同;进一步优选地,本

发明所述含钇氢氧化锆前驱体和含钇氧化锆中钇的摩尔比为2-4mol%。本发明含钇氢氧化锆前驱体和含钇氧化锆中钇的摩尔比相同,是指氧化钇和含钇氢氧化锆前驱体的摩尔比与氧化钇和含钇氧化锆的摩尔比相同。本发明所述钇的摩尔比相同是指:氧化钇/(氧化钇 氢氧化锆前驱体)=氧化钇/(氧化钇 氧化锆)。一般摩尔比要保持在2%-4mol%之间,以保证陶瓷烧结后冷却到室温,氧化锆主要的物相为四方相。

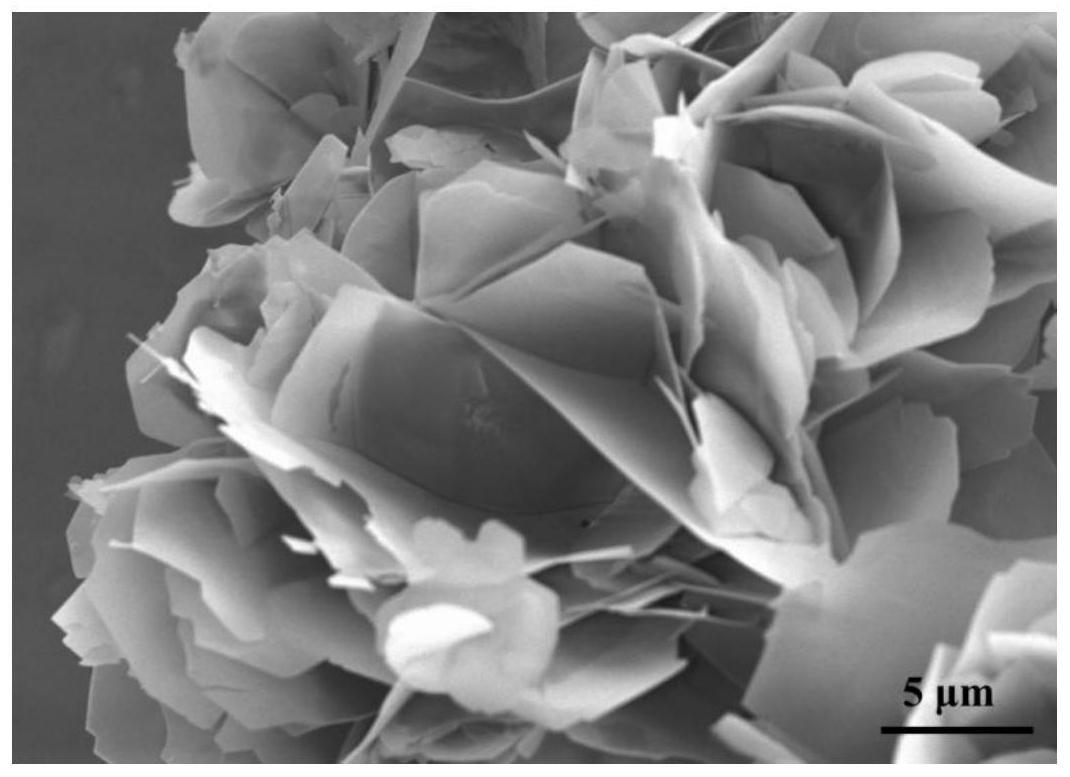

10.优选地,所述含钇氢氧化锆前驱体通过共沉淀法制备得到;进一步优选地,所述含钇氢氧化锆前驱体的制备方法为:使用1mol/l氧氯化锆水溶液,0.021-0.042mol/l的氯化钇水溶液,混合均匀后,加入过量的氨水,共沉淀得到含钇的氢氧化锆沉淀物,通过抽滤、清洗、烘干,得到含钇氢氧化锆前驱体。

11.优选地,所述含钇氧化锆通过共沉淀法制备得到;进一步优选地,所述含钇氧化锆的制备方法为:将含钇氢氧化锆前驱体煅烧,得到含钇氧化锆。

12.优选地,所述煅烧的温度为900-1000℃,煅烧的时间为2-4h。本发明所述含钇氧化锆的制备方法中,采用上述煅烧的温度和时间控制制备得到的含钇氧化锆的比表面积为15~20m2/g。

13.优选地,本发明提供了一种包括所述黄色陶瓷粉料的黄色陶瓷浆料。

14.优选地,所述黄色陶瓷浆料,还包括0.2-0.5重量份的分散剂和1-5重量份的粘结剂;进一步优选地,所述分散剂为聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸氨、聚乙二醇中的至少一种,所述粘结剂为聚乙烯醇、明胶、海藻酸钠中的至少一种。

15.优选地,所述的黄色陶瓷浆料,制备方法如下:

16.(1)将含钇氢氧化锆前驱体、钒酸锆加入含钇氧化锆中,再加入分散剂,球磨得到陶瓷浆料a;所述陶瓷浆料a的粒径d50为0.1-0.2mm;

17.(2)将步骤(1)中得到的陶瓷浆料a和粘结剂混合,烘干、粉碎,得到黄色陶瓷浆料。

18.本发明提供了一种包含上述黄色陶瓷浆料的黄色氧化锆陶瓷。

19.优选地,所述的黄色氧化锆陶瓷的制备方法,包括如下步骤:

20.(1)将黄色陶瓷浆料进行干压、冷等静压成型,得到黄色氧化锆坯体;

21.(2)将黄色氧化锆坯体煅烧、表面磨削、抛光,得到黄色氧化锆陶瓷。

22.优选地,所述步骤(1)中干压为3-6mpa,冷等静压为150-300mpa;所述步骤(2)中煅烧的温度为1250-1300℃,煅烧的时间为2-5h。

23.相对于现有技术,本发明的有益效果为:本发明提供了一种黄色陶瓷粉料、黄色陶瓷浆料及包含黄色陶瓷浆料的黄色氧化锆陶瓷,可以在1250-1300℃烧结,保证陶瓷色度稳定性,且烧结后的陶瓷的四点抗弯强度可以达到1000mpa以上,能够满足装饰陶瓷的需求。

具体实施方式

24.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

25.实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

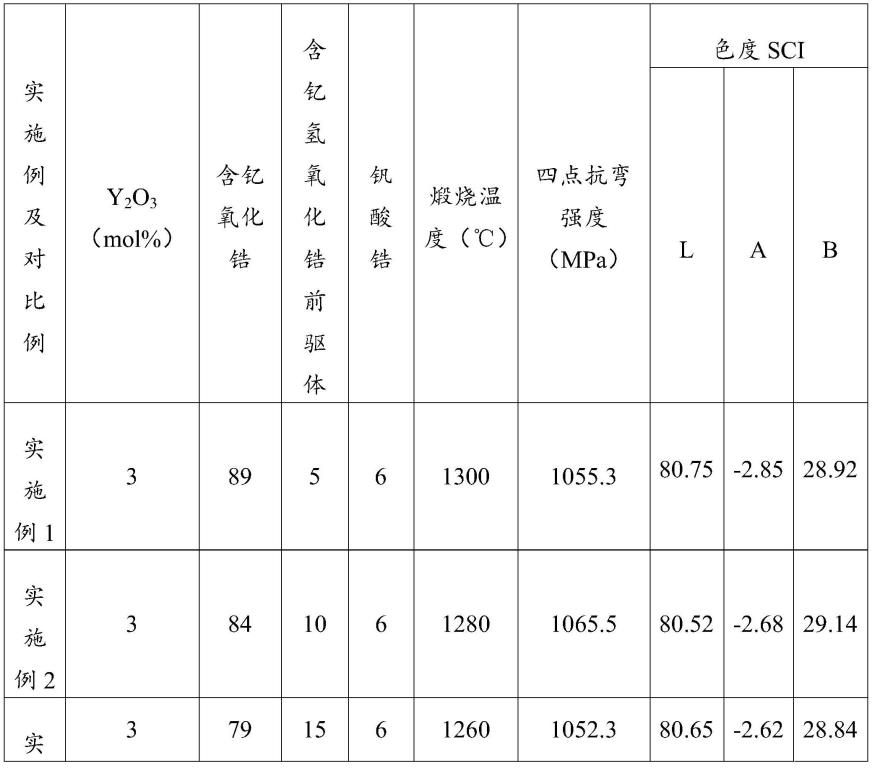

26.实施例1-12及对比例1-10

27.实施例1-12及对比例1-10制备的黄色氧化锆陶瓷的组分及重量份选择如表1所

示,实施例1-12及对比例1-10制备的黄色氧化锆陶瓷制备方法如下:首先,含钇氢氧化锆前驱体、含钇氧化锆的制备方法为本领域常规制备方法,申请人列举如下:

28.(1)含钇氢氧化锆前驱体的制备方法为:将1mol/l氧氯化锆水溶液和0.03mol/l氯化钇水溶液混合均匀后,加入过量的氨水,共沉淀得到含钇氢氧化锆沉淀物,抽滤、清洗、烘干后,得到含钇氢氧化锆前驱体。

29.(2)含钇氧化锆的制备方法为:将含钇氢氧化锆前驱体煅烧,煅烧的温度为945℃,煅烧的时间为2.6h,得到含钇氧化锆。

30.实施例1

31.一种黄色氧化锆陶瓷的制备方法,包括如下步骤:

32.(1)将含钇氢氧化锆前驱体、钒酸锆加入含钇氧化锆中,再加入0.25分散剂,球磨得到陶瓷浆料a;其中,含钇氧化锆、去离子水、氧化锆球的重量比为:含钇氧化锆:去离子水:氧化锆球=1:1.5:5-8;

33.(2)将步骤(1)中得到的陶瓷浆料a和4份粘结剂混合,烘干、粉碎,得到黄色陶瓷浆料。

34.(3)将黄色陶瓷浆料进行干压、冷等静压成型,得到黄色氧化锆坯体;其中,干压、冷等静压的具体过程为4mpa干压 200mpa冷等静压;

35.(4)将黄色氧化锆坯体马弗炉1300℃煅烧3h、表面磨削、抛光,得到黄色氧化锆陶瓷。

36.实施例2-12及对比例1-10的制备方法仅步骤(4)中煅烧的温度不同,各组分的添加量不同,煅烧温度随着含y氢氧化锆前驱体的重量份的增加而降低;

37.将实施例及对比例制备得到的黄色氧化锆陶瓷进行相关性能测试,具体测试方法如下,测试结果如表1所示:

38.(1)四点抗弯强度:采用instron万能试验机;样品:55mm*55mm*(0.4

±

0.03)mm,(四边1200目倒角),双面抛光;上跨距20mm,下跨距40mm,加载速度2mm/min,测试数量20pcs每批次;

39.(2)色度sci:采用spectrophotometer cm-2600d色度计打色度,抛光片厚度(0.4

±

0.03)mm,每批次测试10pcs,计算平均值;

40.表1

41.42.43.[0044][0045]

由实施例1-4对比可知,加入含钇氢氧化锆前驱体能够明显降低陶瓷的烧结温度,陶瓷的烧结温度随着加入含钇氢氧化锆前驱体的量的提高而降低。

[0046]

由实施例4、对比例5、对比例9对比可知,含钇氢氧化锆前驱体的量为20份时,陶瓷的四点抗弯强度降低到接近1000mpa左右,含钇氢氧化锆前驱体的量为25份时,陶瓷烧结后容易开裂,且四点抗弯强度剧烈下降,仅为886.5mpa。含钇氢氧化锆前驱体的量小于5份时,烧结温度没有降低到1300℃以下。

[0047]

由实施例1-4、实施例8-9、实施例5、实施例10对比可知,钒酸锆加入量相同的陶瓷的色度值接近,随着钒酸锆的加入量增加,烧结的黄色陶瓷的l值降低,a值降低,b值增大,说明钒酸锆加入量越多,烧结的黄色陶瓷越黄。

[0048]

由对比例4和10对比可知,钒酸锆的加入量大于12份时,陶瓷的黄相增长量很小,但陶瓷的强度开始降低;钒酸锆加入量小于0.2份时,烧结陶瓷的l值偏大,a值相对偏大,b值相对偏小,颜色效果较差。

[0049]

由实施例3、11、12及对比例8对比可知,含钇氢氧化锆前驱体和含钇氧化锆中钇的摩尔比对烧结陶瓷的色度影响不大,摩尔比在2mol%-3mol%,烧结的黄色氧化锆陶瓷四点抗弯强度接近;y与zr的摩尔比在4mol%-5mol%时,相对摩尔比在2mol%-3mol%,四点抗弯强度降低,特别是摩尔比在5mol%时,四点抗弯强度开始急剧下降,因此摩尔比不宜超过4mol%。

[0050]

由实施例及对比例对比可知,不加入氢氧化锆前驱体陶瓷的烧结温度高,需要1400℃,由于烧结的温度高,在钒酸锆加入量相同的情况下,与加入氢氧化锆前驱体1300℃以下温度烧结的黄色陶瓷相比,1400℃烧结的黄色陶瓷的色度不稳定,且烧结后l值偏大,a值相对偏大,b值相对偏小,说明烧结过程中色料有一定的挥发。

[0051]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质

和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。