1.本发明涉及复合板材技术领域,具体为一种仿三文鱼复合板材的制造方法。

背景技术:

2.随着人们生活水平的提高,人们对装饰板材的感官功能要求有所提高,现有板材的外观在颜色上比较单一,无法突出板材侧边组坯的层次感和颜色美感,不能满足消费者对板材高水平感官功能的需求。此外,现有技术大多采用将板材涂胶后冷压的方式制造复合板材,如现有技术中公开号为“cn106738110a”的一种胶合板冷压生产方法,包括用烘干单板与涂胶单板进行组坯,组坯好的板坯与压力平衡板堆垛,最后经冷压、锯边制成板材。

3.但上述技术仍存在较大缺陷,如:复合板材包括面板、底板和位于中间的多个中间板材,中间板材在压合过程中会出现弯曲现象,使得复合板材侧边颜色线条弯曲变形,影响成品的美观,且复合板材中面板和底板厚度更小,若采用上述技术的方法对复合板材整体进行压合时,在压力参数上难以调节,若压力过大会导致面板和底板破裂,若压力过小则会导致中间板材因压力不够而发生开胶问题,使得生产出的复合板材存在质量缺陷。

技术实现要素:

4.本发明的目的在于提供一种仿三文鱼复合板材的制造方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

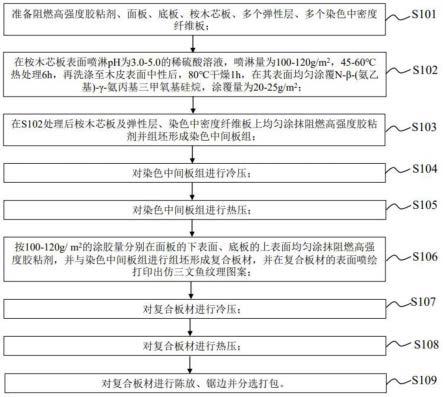

6.一种仿三文鱼复合板材的制造方法,包括如下步骤:

7.s101、准备阻燃高强度胶粘剂、面板、底板、桉木芯板、多个弹性层、多个染色中密度纤维板;

8.所述阻燃高强度胶粘剂由以下质量百分比原料组成:氨基磺酸胍改性ldhs 15-20%、环氧树脂15-25%、聚氨酯预聚体15-20%、辛酸亚锡0.3-0.5%、聚乙酸乙烯酯补足余量;

9.所述氨基磺酸胍改性ldhs的制备方法为:将氨基磺酸胍溶解于去离子水中,再加入四氢呋喃、纳米ldhs,搅拌分散0.5-1h后,滴加3-异氰酸酯基丙基三甲氧基硅烷,35-40℃搅拌反应1-2h后,过滤、真空干燥后,即得;

10.s102、在桉木芯板表面喷淋ph为3.0-5.0的稀硫酸溶液,喷淋量为100-120g/m2,45-60℃热处理6h,再洗涤至木皮表面中性后,80℃干燥1h,在其表面均匀涂覆n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,涂覆量为20-25g/m2;

11.s103、在s102处理后桉木芯板及弹性层、染色中密度纤维板上均匀涂抹阻燃高强度胶粘剂并组坯形成染色中间板组;

12.且桉木芯板采用两侧双面涂胶方式,涂胶量为160-220g/m2;

13.染色中密度纤维板采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯,涂胶量为160-220g/m2;

14.弹性层采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯,涂胶量为130-150g/m2;

15.s104、对染色中间板组进行冷压;

16.s105、对染色中间板组进行热压;

17.s106、按100-120g/m2的涂胶量分别在面板的下表面、底板的上表面均匀涂抹阻燃高强度胶粘剂,并与染色中间板组进行组坯形成复合板材,并在复合板材的表面喷绘打印出仿三文鱼纹理图案;

18.s107、对复合板材进行冷压;

19.s108、对复合板材进行热压;

20.s109、对复合板材进行陈放、锯边并分选打包;

21.先将桉木芯板、弹性层、染色中密度纤维板涂胶组坯形成染色中间板组,再对染色中间板组进行冷压、热压,热压后的染色中间板组和面板、底板涂胶组坯形成复合板材,再对复合板材进行冷压、热压,相较于传统方法中对整体板材进行冷压、热压的生产方式而言,能够针对染色中间板、复合板材选用不同的冷热压时间、压力等参数,避免面板和底板因压力过大而破裂,或桉木芯板和染色中密度纤维板因压力过小而开胶的问题,降低仿三文鱼复合板材制造过程的不良率,提高成品质量,且利用弹性层的弹性效果给染色中间板组及复合板材提供缓冲,避免板材在压合过程中变形而影响线条美观的问题。

22.优选的是,氨基磺酸胍、去离子水、四氢呋喃、纳米ldhs、3-异氰酸酯基丙基三甲氧基硅烷的质量比为(0.6-0.8):1:10:(2-4):(0.4-0.6)。

23.优选的是,染色中间板组的冷压压力为1.0-1.2mpa,冷压时间为40-60min。

24.优选的是,染色中间板组的热压压力为0.65-0.75mpa,热压时间为15-20min,热压温度为115-120℃。

25.优选的是,复合板材的冷压压力为0.8-1.0mpa,冷压时间为15-20min。

26.优选的是,复合板材的热压压力为0.55-0.65mpa,热压时间为10-12min,热压温度为115-120℃。

27.优选的是,弹性层材质为硫化橡胶,颜色包括橘红色、白色;染色中密度纤维板的颜色为橘红色;桉木芯板为原木色;通过不同颜色的弹性层和染色中密度纤维板、桉木芯板的组坯,使复合板材侧边呈现仿三文鱼纹理和颜色的效果,且保证每一层组坯结构呈现丰富的颜色美感和层次感;

28.优选的是,桉木芯板及弹性层、染色中密度纤维板上均匀涂抹阻燃高强度胶粘剂并组坯形成染色中间板组,具体包括:

29.在桉木芯板两侧设置厚度相同的染色中密度纤维板,且在桉木芯板和染色中密度纤维板间设置不低于一个的弹性层,并对桉木芯板、弹性层和染色中密度纤维板进行涂胶组坯,形成第一染色中间板组,并对第一染色中间板组进行冷压;

30.在冷压后的第一染色中间板组两侧设置厚度相同的染色中密度纤维板,且在第一染色中间板组和染色中密度纤维板间设置不低于一个的弹性层,并对第一染色中间板组、弹性层和染色中密度纤维板进行涂胶组坯,形成第二染色中间板组,并对第二染色中间板组进行冷压,以此类推并最终形成染色中间板组。

31.优选的是,在制造染色中间板组时,沿染色中密度纤维板参与涂胶组坯的先后顺

序选用厚度依次减小的染色中密度纤维板,且对第一染色中间板组、第二染色中间板组、

…

、染色中间板组施加的冷压压力依次减小;通过选用不同厚度的染色中密度纤维板和桉木芯板组成染色中间板组,进一步提高仿三文鱼板复合板材的侧边层次感和颜色丰富度;通过分步制造、差异化冷压的制造方法生产染色中间板组,相较于将染色中间板组整体组坯冷压的制造方法而言,能够根据各个染色中密度纤维板厚度选择合适的冷压压力、冷压时间等参数,避免较薄的染色中密度纤维板因压力过大而破裂,或较厚的染色中密度纤维板因压力过小而开胶的问题,提高染色中间板组的质量。

32.优选的是,在桉木芯板两侧设置厚度相同的两个染色中密度纤维板,且在桉木芯板和染色中密度纤维板间设置一个弹性层,并对桉木芯板、弹性层和染色中密度纤维板进行涂胶组坯,形成第一染色中间板组,并对第一染色中间板组进行冷压;

33.在冷压后的第一染色中间板组两侧设置厚度相同的染色中密度纤维板,且在第一染色中间板组和染色中密度纤维板间设置两个弹性层,并对第一染色中间板组、弹性层和染色中密度纤维板进行涂胶组坯,形成第二染色中间板组,并对第二染色中间板组进行冷压;

34.在冷压后的第二染色中间板组两侧设置厚度相同的染色中密度纤维板,且在第二染色中间板组和染色中密度纤维板间设置三个弹性层,并对第二染色中间板组、弹性层和染色中密度纤维板进行涂胶组坯,形成第三染色中间板组,并对第三染色中间板组进行冷压,以此类推并最终形成染色中间板组;针对不同厚度的染色中密度纤维板设置不同数量的弹性层,防止较薄的染色中密度纤维板因缓冲力不够而变形的问题,也避免都采用较多弹性层使得仿三文鱼复合板材整体过厚的问题。

35.与现有技术相比,本发明的有益效果是:

36.1、本发明的仿三文鱼复合板材的制造方法,先将桉木芯板、染色中密度纤维板及弹性层涂胶组坯形成染色中间板组,再对染色中间板组进行冷压、热压,热压后的染色中间板组和面板、底板涂胶组坯形成复合板材,再对复合板材进行冷压、热压,能够针对染色中间板、复合板材选用不同的冷热压时间、压力等参数,避免面板和底板因压力过大而破裂,或桉木芯板、染色中密度纤维板因压力过小而开胶的问题,降低仿三文鱼复合板材制造过程的不良率,提高成品质量,且利用弹性层的弹性效果给染色中间板组及复合板材提供缓冲,避免板材在压合过程中变形而影响线条美观的问题。

37.2、本发明通过不同颜色的弹性层(橘红色、白色)和不同颜色、不同厚度的染色中密度纤维板(橘红色)、桉木芯板(原木色)的组坯,使复合板材侧边呈现仿三文鱼纹理和颜色的效果,且保证每一层组坯结构呈现丰富的颜色美感和层次感,满足了人们对板材的装饰需求。

38.3、本发明制出的仿三文鱼复合板材的甲醛释放量≤0.05mg/m3(气候箱法),达到e0级环保等级,且阻燃功能达到燃烧性能等级b1级,从而使得三文鱼复合板材具备极低的甲醛释放量和极高的阻燃性能。

39.4、本发明预先硫酸酸液热处理桉木芯板,使桉木芯板表层木质素和纤维素部分水解,一方面使木皮表面粗糙化,使其表面出现凹凸不平的微小结构或微孔结构,提高对n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的表面负荷量,并使木皮表层更加疏松,促进n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和胶粘剂向木皮内部渗透,进一步氨基的表面修饰效果,提高

胶粘强度,另一方面,酸处理使桉木芯板表层暴露更多活性-oh结构,在115-120℃热压过程中,桉木芯板表层大量的活性-nh2和-oh结构与阻燃高强度胶粘剂中的游离-nco、环氧基发生交联反应,进一步提高胶层与桉木芯板的结合强度,避免发生脱胶现象。

40.5、本发明利用氨基磺酸胍、3-异氰酸酯基丙基三甲氧基硅烷与纳米ldhs反应,以3-异氰酸酯基丙基三甲氧基硅烷作为中间体,其通过-nco与氨基磺酸胍中的-nh2反应形成共价键,而与纳米ldhs通过氢键连接,进而将氨基磺酸胍稳定插入纳米ldhs层间孔道,为无卤高抑烟阻燃剂,氨基磺酸胍和ldhs高温吸热分解释放n2、nh3、co2、h2o(g),降低氧气和燃烧气体浓度,并带走部分热量,达到良好协同阻燃效果,同时,ldhs在600℃时脱水转化为高稳定的尖晶石结构,形成耐火保护层,防止复合板材内部进一步燃烧,且避免了复合板材结构的遇热、遇火塌陷问题,进一步提高复合板材的抗火性、热稳定性。

41.6、本发明以氨基磺酸胍改性ldhs作为阻燃剂,富含-nh2、-oh活性基团,掺于阻燃高强度胶粘剂中,在115-120℃热压过程中,氨基磺酸胍改性ldhs通过-nh2、-oh活性基团与环氧树脂、聚氨酯预聚体发生交联反应,进而将氨基磺酸胍改性ldhs接枝到环氧树脂及聚氨酯分子链中,形成阻燃剂-有机聚合物一体化的稳定胶粘剂,进而使氨基磺酸胍改性ldhs微粒稳定固定于胶层中,避免氨基磺酸胍改性ldhs从胶粘剂或胶层中的外溢或分离问题,保证了胶粘剂具有高稳定性和高结合强度的特性;同时,氨基磺酸胍改性ldhs还充当聚合物胶粘剂的固化剂,促进阻燃高强度胶粘剂的快速固化。

附图说明

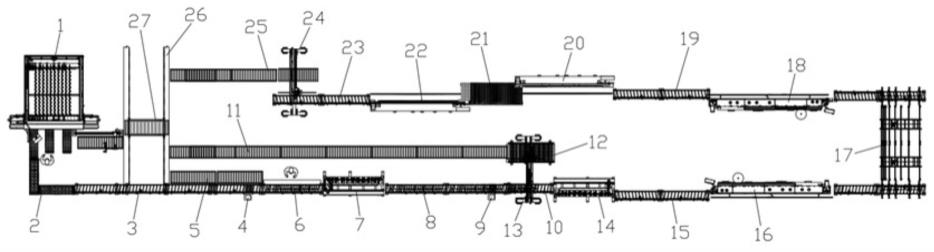

42.图1为本发明的仿三文鱼复合板材的制造方法示意图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.请参阅图1,本发明提供一种技术方案:

45.一种仿三文鱼复合板材的制造方法,包括如下步骤:

46.s101、准备阻燃高强度胶粘剂、面板、底板、桉木芯板、多个弹性层、多个染色中密度纤维板;

47.s102、在桉木芯板表面喷淋ph为3.0-5.0的稀硫酸溶液,喷淋量为100-120g/m2,45-60℃热处理6h,再洗涤至木皮表面中性后,80℃干燥1h,在其表面均匀涂覆n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,涂覆量为20-25g/m2;

48.s103、在s102处理后桉木芯板及弹性层、染色中密度纤维板上均匀涂抹阻燃高强度胶粘剂并组坯形成染色中间板组;

49.且桉木芯板采用两侧双面涂胶方式,涂胶量为160-220g/m2;

50.染色中密度纤维板采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯,涂胶量为160-220g/m2;

51.弹性层采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯,涂胶

异氰酸酯基丙基三甲氧基硅烷的质量比为(0.6-0.8):1:10:(2-4):(0.4-0.6);

65.氨基磺酸胍改性ldhs利用氨基磺酸胍、3-异氰酸酯基丙基三甲氧基硅烷与纳米ldhs反应制出,以3-异氰酸酯基丙基三甲氧基硅烷作为中间体,其通过-nco与氨基磺酸胍中的-nh2反应形成共价键,而与纳米ldhs通过氢键连接,进而将氨基磺酸胍稳定插入纳米ldhs层间孔道,为无卤高抑烟阻燃剂,氨基磺酸胍和ldhs高温吸热分解释放n2、nh3、co2、h2o(g),降低氧气和燃烧气体浓度,并带走部分热量,达到良好协同阻燃效果,同时,ldhs在600℃时脱水转化为高稳定的尖晶石结构,形成耐火保护层,防止复合板材内部进一步燃烧,且避免了复合板材结构的遇热、遇火塌陷问题,进一步提高复合板材的抗火性、热稳定性;

66.2)在桉木芯板表面喷淋ph为3.0-5.0的稀硫酸溶液,喷淋量为100-120g/m2,45-60℃热处理6h,再洗涤至木皮表面中性后,80℃干燥1h,在其表面均匀涂覆n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,涂覆量为20-25g/m2;

67.通过预先硫酸酸液热处理桉木芯板,使桉木芯板表层木质素和纤维素部分水解,一方面使木皮表面粗糙化,使其表面出现凹凸不平的微小结构或微孔结构,提高对n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的表面负荷量,并使木皮表层更加疏松,促进n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和胶粘剂向木皮内部渗透,进一步氨基的表面修饰效果,提高胶粘强度,另一方面,酸处理使桉木芯板表层暴露更多活性-oh结构,在115-120℃热压过程中,桉木芯板表层大量的活性-nh2和-oh结构与阻燃高强度胶粘剂中的游离-nco、环氧基发生交联反应,进一步提高胶层与桉木芯板的结合强度,避免发生脱胶现象;

68.3)将阻燃高强度胶粘剂推入涂胶机上,并使用夹持装置或负压吸附装置固定弹性层、桉木芯板、染色中密度纤维板,利用涂胶机在桉木芯板、染色中密度纤维板、弹性层端面上均匀涂抹阻燃高强度胶粘剂,且桉木芯板、染色中密度纤维板上涂胶量均为160-220g/m2,弹性层上涂胶量为130-150g/m2,将桉木芯板、弹性层和染色中密度纤维板对齐并进行粘连固定,且木芯板、染色中密度纤维板之间或每两个相邻染色中密度纤维板之间设置有一个白色弹性层(但红色弹性层不限制),实现对桉木芯板、弹性层和染色中密度纤维板的组坯操作,使得桉木芯板、多个弹性层、多个染色中密度纤维板组坯形成染色中间板组;且桉木芯板采用两侧双面涂胶方式;染色中密度纤维板采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯;弹性层采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯;通过在白色弹性层交替间隔设于染色中密度纤维板中,使复合板材侧边出现仿三文鱼白色脂肪纹理的效果,提升美感;

69.4)将组坯固定后的染色中间板组输送至冷压装置处,利用冷压装置对染色中间板组进行冷压,染色中间板组的冷压压力为1.0-1.2mpa,冷压时间为40-60min,冷压温度为室温,并对冷压后的染色中间板组进行刮灰、修补;

70.5)冷压后的染色中间板组放置2h后再输送至热压装置处,利用热压装置对染色中间板组进行热压,染色中间板组的热压压力为0.65-0.75mpa,热压时间为15-20min,热压温度为115-120℃,并对热压后的染色中间板组进行刮灰、修补;

71.6)热压后的染色中间板组放置至其自然冷却至室温,利用涂胶机在面板的下表面、底板的上表面均匀涂抹阻燃高强度胶粘剂,且面板、底板上涂胶量为100-120g/m2,将面板、底板和染色中间板组对齐,并将面板、底板分别粘连在染色中间板组上下两端面上,实现对面板、染色中间板组和底板的组坯操作,使得面板、染色中间板组和底板组坯形成复合

板材;

72.7)将组坯固定后的复合板材输送至冷压装置处,利用冷压装置对复合板材进行冷压,复合板材的冷压压力为0.8-1.0mpa,冷压时间为15-20min,冷压温度为室温,并对冷压后的复合板材进行刮灰、修补;

73.8)冷压后的复合板材放置2h后再输送至热压装置处,利用热压装置对复合板材进行热压,复合板材的热压压力为0.55-0.65mpa,热压时间为10-12min,热压温度为115-120℃,并对热压后的染色中间板组进行刮灰、修补;

74.9)热压后的复合板材放置至其自然冷却至室温,再在复合板材上方压入重物并陈放6-10d,使得复合板材的各个板层间的粘连效果更为牢靠,对经陈放工序后的复合板材进行锯边,检测复合板材侧板的三文鱼颜色线条效果,并分选打包成品的复合板材。

75.实施例一:

76.1)前序准备工作:准备阻燃高强度胶粘剂、面板、底板、原木色桉木芯板、6个白色和6个橘红色弹性层、6个橘红色染色中密度纤维板,备用;弹性层的材质为硫化橡胶;

77.所述阻燃高强度胶粘剂由以下质量百分比原料组成:氨基磺酸胍改性ldhs 15%、环氧树脂15%、聚氨酯预聚体15%、辛酸亚锡0.3%、聚乙酸乙烯酯补足余量;

78.所述氨基磺酸胍改性ldhs的制备方法为:将氨基磺酸胍溶解于去离子水中,再加入四氢呋喃、纳米ldhs,搅拌分散0.5h后,滴加3-异氰酸酯基丙基三甲氧基硅烷,35℃搅拌反应1h后,过滤、真空干燥后,即得;氨基磺酸胍、去离子水、四氢呋喃、纳米ldhs、3-异氰酸酯基丙基三甲氧基硅烷的质量比为0.6:1:10:2:0.4;

79.2)在桉木芯板表面喷淋ph为3.0-5.0的稀硫酸溶液,喷淋量为100g/m2,45℃热处理6h,再洗涤至木皮表面中性后,80℃干燥1h,在其表面均匀涂覆n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,涂覆量为20g/m2;

80.3)将阻燃高强度胶粘剂推入涂胶机上,并使用夹持装置或负压吸附装置固定弹性层、桉木芯板、染色中密度纤维板,利用涂胶机在桉木芯板、染色中密度纤维板、弹性层端面上均匀涂抹阻燃高强度胶粘剂,且桉木芯板、染色中密度纤维板上涂胶量均为160g/m2,弹性层上涂胶量为130g/m2,将桉木芯板、弹性层和染色中密度纤维板对齐并进行粘连固定,且木芯板、染色中密度纤维板之间或每两个相邻染色中密度纤维板之间设置有一个白色弹性层(但红色弹性层不限制),实现对桉木芯板、弹性层和染色中密度纤维板的组坯操作,使得桉木芯板、多个弹性层、多个染色中密度纤维板组坯形成染色中间板组;且桉木芯板采用两侧双面涂胶方式;染色中密度纤维板、弹性层均采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯;

81.4)将组坯固定后的染色中间板组输送至冷压装置处,利用冷压装置对染色中间板组进行冷压,染色中间板组的冷压压力为1.0mpa,冷压时间为40min,冷压温度为室温,并对冷压后的染色中间板组进行刮灰、修补;

82.5)冷压后的染色中间板组放置2h后再输送至热压装置处,利用热压装置对染色中间板组进行热压,染色中间板组的热压压力为0.65mpa,热压时间为15min,热压温度为115℃,并对热压后的染色中间板组进行刮灰、修补;

83.6)热压后的染色中间板组放置至其自然冷却至室温,利用涂胶机在面板的下表面、底板的上表面均匀涂抹阻燃高强度胶粘剂,且面板、底板上涂胶量均为100g/m2,将面

板、底板和染色中间板组对齐,并将面板、底板分别粘连在染色中间板组上下两端面上,实现对面板、染色中间板组和底板的组坯操作,使得面板、染色中间板组和底板组坯形成复合板材;

84.7)将组坯固定后的复合板材输送至冷压装置处,利用冷压装置对复合板材进行冷压,复合板材的冷压压力为0.8mpa,冷压时间为15min,冷压温度为室温,并对冷压后的复合板材进行刮灰、修补;

85.8)冷压后的复合板材放置2h后再输送至热压装置处,利用热压装置对复合板材进行热压,复合板材的热压压力为0.55mpa,热压时间为10min,热压温度为115℃,并对热压后的染色中间板组进行刮灰、修补;

86.9)热压后的复合板材放置至其自然冷却至室温,再在复合板材上方压入重物并陈放6d,使得复合板材的各个板层间的粘连效果更为牢靠,对经陈放工序后的复合板材进行锯边,检测复合板材侧板的三文鱼颜色线条效果,并分选打包成品的复合板材。

87.实施例二:

88.1)前序准备工作:准备阻燃高强度胶粘剂、面板、底板、原木色桉木芯板、6个白色和6个橘红色弹性层、6个橘红色染色中密度纤维板,备用;弹性层的材质为硫化橡胶;

89.所述阻燃高强度胶粘剂由以下质量百分比原料组成:氨基磺酸胍改性ldhs 18%、环氧树脂20%、聚氨酯预聚体17.5%、辛酸亚锡0.5%、聚乙酸乙烯酯补足余量;

90.所述氨基磺酸胍改性ldhs的制备方法为:将氨基磺酸胍溶解于去离子水中,再加入四氢呋喃、纳米ldhs,搅拌分散1h后,滴加3-异氰酸酯基丙基三甲氧基硅烷,38℃搅拌反应1.5h后,过滤、真空干燥后,即得;氨基磺酸胍、去离子水、四氢呋喃、纳米ldhs、3-异氰酸酯基丙基三甲氧基硅烷的质量比为0.7:1:10:3:0.5;

91.2)在桉木芯板表面喷淋ph为4.0的稀硫酸溶液,喷淋量为110g/m2,55℃热处理6h,再洗涤至木皮表面中性后,80℃干燥1h,在其表面均匀涂覆n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,涂覆量为22.5g/m2;

92.3)将阻燃高强度胶粘剂推入涂胶机上,并使用夹持装置或负压吸附装置固定弹性层、桉木芯板、染色中密度纤维板,利用涂胶机在桉木芯板、染色中密度纤维板、弹性层端面上均匀涂抹阻燃高强度胶粘剂,且桉木芯板、染色中密度纤维板上涂胶量均为190g/m2,弹性层上涂胶量为140g/m2,将桉木芯板、弹性层和染色中密度纤维板对齐并进行粘连固定,且木芯板、染色中密度纤维板之间或每两个相邻染色中密度纤维板之间设置有一个白色弹性层(但红色弹性层不限制),实现对桉木芯板、弹性层和染色中密度纤维板的组坯操作,使得桉木芯板、多个弹性层、多个染色中密度纤维板组坯形成染色中间板组;且桉木芯板采用两侧双面涂胶方式;染色中密度纤维板、弹性层均采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯;

93.4)将组坯固定后的染色中间板组输送至冷压装置处,利用冷压装置对染色中间板组进行冷压,染色中间板组的冷压压力为1.1mpa,冷压时间为50min,冷压温度为室温,并对冷压后的染色中间板组进行刮灰、修补;

94.5)冷压后的染色中间板组放置2h后再输送至热压装置处,利用热压装置对染色中间板组进行热压,染色中间板组的热压压力为0.7mpa,热压时间为18min,热压温度为118℃,并对热压后的染色中间板组进行刮灰、修补;

95.6)热压后的染色中间板组放置至其自然冷却至室温,利用涂胶机在面板的下表面、底板的上表面均匀涂抹阻燃高强度胶粘剂,且面板、底板上涂胶量均为110g/m2,将面板、底板和染色中间板组对齐,并将面板、底板分别粘连在染色中间板组上下两端面上,实现对面板、染色中间板组和底板的组坯操作,使得面板、染色中间板组和底板组坯形成复合板材;

96.7)将组坯固定后的复合板材输送至冷压装置处,利用冷压装置对复合板材进行冷压,复合板材的冷压压力为0.9mpa,冷压时间为18min,冷压温度为室温,并对冷压后的复合板材进行刮灰、修补;

97.8)冷压后的复合板材放置2h后再输送至热压装置处,利用热压装置对复合板材进行热压,复合板材的热压压力为0.6mpa,热压时间为11min,热压温度为118℃,并对热压后的染色中间板组进行刮灰、修补;

98.9)热压后的复合板材放置至其自然冷却至室温,再在复合板材上方压入重物并陈放8d,使得复合板材的各个板层间的粘连效果更为牢靠,对经陈放工序后的复合板材进行锯边,检测复合板材侧板的三文鱼颜色线条效果,并分选打包成品的复合板材。

99.实施例三:

100.1)前序准备工作:准备阻燃高强度胶粘剂、面板、底板、原木色桉木芯板、6个白色和6个橘红色弹性层、6个橘红色染色中密度纤维板,备用;弹性层的材质为硫化橡胶;

101.所述阻燃高强度胶粘剂由以下质量百分比原料组成:氨基磺酸胍改性ldhs 20%、环氧树脂25%、聚氨酯预聚体20%、辛酸亚锡0.5%、聚乙酸乙烯酯补足余量;

102.所述氨基磺酸胍改性ldhs的制备方法为:将氨基磺酸胍溶解于去离子水中,再加入四氢呋喃、纳米ldhs,搅拌分散1h后,滴加3-异氰酸酯基丙基三甲氧基硅烷,40℃搅拌反应2h后,过滤、真空干燥后,即得;氨基磺酸胍、去离子水、四氢呋喃、纳米ldhs、3-异氰酸酯基丙基三甲氧基硅烷的质量比为0.8:1:10:4:0.6;

103.2)在桉木芯板表面喷淋ph为3.0-5.0的稀硫酸溶液,喷淋量为120g/m2,60℃热处理6h,再洗涤至木皮表面中性后,80℃干燥1h,在其表面均匀涂覆n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,涂覆量为20-25g/m2;

104.3)将阻燃高强度胶粘剂推入涂胶机上,并使用夹持装置或负压吸附装置固定弹性层、桉木芯板、染色中密度纤维板,利用涂胶机在桉木芯板、染色中密度纤维板、弹性层端面上均匀涂抹阻燃高强度胶粘剂,且桉木芯板、染色中密度纤维板上涂胶量均为220g/m2,弹性层上涂胶量为150g/m2,将桉木芯板、弹性层和染色中密度纤维板对齐并进行粘连固定,且木芯板、染色中密度纤维板之间或每两个相邻染色中密度纤维板之间设置有一个白色弹性层(但红色弹性层不限制),实现对桉木芯板、弹性层和染色中密度纤维板的组坯操作,使得桉木芯板、多个弹性层、多个染色中密度纤维板组坯形成染色中间板组;且桉木芯板采用两侧双面涂胶方式;染色中密度纤维板、弹性层均采用内侧单面涂胶方式,即向着靠近桉木芯板的一面进行胶贴组坯;

105.4)将组坯固定后的染色中间板组输送至冷压装置处,利用冷压装置对染色中间板组进行冷压,染色中间板组的冷压压力为1.2mpa,冷压时间为60min,冷压温度为室温,并对冷压后的染色中间板组进行刮灰、修补;

106.5)冷压后的染色中间板组放置2h后再输送至热压装置处,利用热压装置对染色中

间板组进行热压,染色中间板组的热压压力为0.75mpa,热压时间为20min,热压温度为120℃,并对热压后的染色中间板组进行刮灰、修补;

107.6)热压后的染色中间板组放置至其自然冷却至室温,利用涂胶机在面板的下表面、底板的上表面均匀涂抹阻燃高强度胶粘剂,且面板、底板上涂胶量均为120g/m2,将面板、底板和染色中间板组对齐,并将面板、底板分别粘连在染色中间板组上下两端面上,实现对面板、染色中间板组和底板的组坯操作,使得面板、染色中间板组和底板组坯形成复合板材;

108.7)将组坯固定后的复合板材输送至冷压装置处,利用冷压装置对复合板材进行冷压,复合板材的冷压压力为1.0mpa,冷压时间为20min,冷压温度为室温,并对冷压后的复合板材进行刮灰、修补;

109.8)冷压后的复合板材放置2h后再输送至热压装置处,利用热压装置对复合板材进行热压,复合板材的热压压力为0.65mpa,热压时间为12min,热压温度为120℃,并对热压后的染色中间板组进行刮灰、修补;

110.9)热压后的复合板材放置至其自然冷却至室温,再在复合板材上方压入重物并陈放10d,使得复合板材的各个板层间的粘连效果更为牢靠,对经陈放工序后的复合板材进行锯边,检测复合板材侧板的三文鱼颜色线条效果,并分选打包成品的复合板材。

111.实施例四与实施例一相同,区别在于:

112.步骤1)中,6个橘红色染色中密度纤维板分为3组厚度两两相同的橘红色染色中密度纤维板组,3组橘红色染色中密度纤维板组按照厚度依次减小的排列顺序分别命名为第一染色中密度纤维板组、第二染色中密度纤维板组和第三染色中密度纤维板组;

113.步骤3)中,将阻燃高强度胶粘剂推入涂胶机上,并使用夹持装置或负压吸附装置固定桉木芯板和两个白色弹性层,利用涂胶机在桉木芯板两侧面、白色弹性层一面上均匀涂抹阻燃高强度胶粘剂,且桉木芯板上涂胶量为200g/m2,且弹性层上涂胶量为140g/m2,将两个白色弹性层中涂胶的一面分别放置在桉木芯板上下两端面上,并进行组坯,再使用夹持装置或负压吸附装置固定第一染色中密度纤维板组的两个染色中密度纤维板,利用涂胶机在第一染色中密度纤维板组的两个染色中密度纤维板一面上均匀涂抹阻燃高强度胶粘剂,且第一染色中密度纤维板组的两个染色中密度纤维板上涂胶量为200g/m2,将第一染色中密度纤维板组的两个染色中密度纤维板涂胶的一面分别放置在两个弹性层远离桉木芯板的端面上,并对第一染色中密度纤维板组的两个染色中密度纤维板和弹性层进行组坯,形成第一染色中间板组,并将组坯后的第一染色中间板组输送至冷压装置处进行冷压,利用冷压装置对第一染色中间板组进行冷压,第一染色中间板组的冷压压力为1.1mpa,冷压时间为53min,冷压温度为室温,并对冷压后的第一染色中间板组进行刮灰、修补;

114.使用夹持装置或负压吸附装置固定第一染色中间板组和两个橙红色、两个白色弹性层,利用涂胶机在弹性层一面上均匀涂抹阻燃高强度胶粘剂,且弹性层上涂胶量为140g/m2,按“一层橙红色 一层白色”的组合方式将四个弹性层两两放置在第一染色中间板组上下两端面上,并对第一染色中间板组和弹性层进行组坯,再使用夹持装置或负压吸附装置固定第二染色中密度纤维板组的两个染色中密度纤维板,利用涂胶机在第二染色中密度纤维板组的两个染色中密度纤维板一端面上均匀涂抹阻燃高强度胶粘剂,且第二染色中密度纤维板组的两个染色中密度纤维板上涂胶量为200g/m2,将第二染色中密度纤维板组的两

个染色中密度纤维板涂胶的一面分别放置在第一染色中间板组上下两端面上,并对第二染色中密度纤维板组的两个染色中密度纤维板和第一染色中间板组进行组坯,形成第二染色中间板组,并将组坯后的第二染色中间板组输送至冷压装置处进行冷压,利用冷压装置对第二染色中间板组进行冷压,第二染色中间板组的冷压压力为1.06mpa,冷压时间为47min,冷压温度为室温,并对冷压后的第二染色中间板组进行刮灰、修补;

115.使用夹持装置或负压吸附装置固定第二染色中间板组和四个橙红色、两个白色弹性层,利用涂胶机在弹性层一面上均匀涂抹阻燃高强度胶粘剂,且弹性层上涂胶量为140g/m2,按“一层橙红色 一层白色 一层橙红色”的组合方式将六个弹性层三三放置在第二染色中间板组上下两端面上,并对第二染色中间板组和弹性层进行涂胶组坯,再使用夹持装置或负压吸附装置固定第三染色中密度纤维板组的两个染色中密度纤维板,利用涂胶机在第三染色中密度纤维板组的两个染色中密度纤维板一面上均匀涂抹阻燃高强度胶粘剂,且第三染色中密度纤维板组的两个染色中密度纤维板上涂胶量为200g/m2,将第三染色中密度纤维板组的两个染色中密度纤维板涂胶的一面分别放置在第二染色中间板组上下两端面上,并对第三染色中密度纤维板组的两个染色中密度纤维板和第二染色中间板组进行组坯,并将组坯固定后的第三染色中间板组输送至冷压装置处,利用冷压装置对染色中间板组进行冷压,第三染色中间板组的冷压压力为1.03mpa,冷压时间为42min,冷压温度为室温,并对冷压后的第三染色中间板组进行刮灰、修补,即得染色中间板组;

116.通过选用不同颜色的弹性层(橘红色、白色)和不同颜色、不同厚度的染色中密度纤维板(橘红色)、桉木芯板(原木色)的组成染色中间板组,提高仿三文鱼板复合板材的侧边颜色丰富度和层次感,使其更具美感,满足了人们对板材的装饰需求,并针对不同厚度的染色中密度纤维板设置不同数量的弹性层,防止较薄的染色中密度纤维板因缓冲力不够而变形的问题,也避免都采用较多弹性层使得仿三文鱼复合板材整体过厚的问题,且通过分步制造、差异化冷压的制造方法生产染色中间板组,相较于将染色中间板组整体组坯冷压的制造方法而言,能够根据各个染色中密度纤维板厚度选择合适的冷压压力、冷压时间等参数,避免较薄的染色中密度纤维板因压力过大而破裂,或较厚的染色中密度纤维板因压力过小而开胶的问题,提高染色中间板组的质量。

117.对比例一与实施例一相同,区别在于:阻燃高强度胶粘剂由以下质量百分比原料组成:氨基磺酸胍改性ldhs 15%、辛酸亚锡0.3%、聚乙酸乙烯酯补足余量。

118.对比例二与实施例一相同,区别在于:将氨基磺酸胍改性ldhs替换为纳米ldhs。

119.对比例三与实施例一相同,区别在于:步骤2)中的染色中间板组直接由桉木芯板和6个染色中密度纤维板胶合而成,不含弹性层,具体为:将阻燃高强度胶粘剂推入涂胶机中,并使用夹持装置或负压吸附装置固定中间板,利用涂胶机在桉木芯板两侧面及6个染色中密度纤维板一面均匀涂抹胶粘涂料,涂胶量均为200g/m2,并将桉木芯板及6个染色中密度纤维板对齐进行粘连固定并进行组坯,形成染色中间板组。

120.对实施例一至实施例四及对比例一至对比例三进行性能测试,试验结果如下表所示:

[0121][0122]

由上表可知,本发明仿三文鱼复合板材侧边呈现仿三文鱼纹理和颜色的效果,且保证每一层组坯结构呈现丰富的颜色美感和层次感,满足了人们对板材的装饰需求;且仿三文鱼复合板材的阻燃功能达到燃烧性能等级b1级,甲醛释放量≤0.05mg/m3,达到e0级环保等级。

[0123]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。