1.本发明涉及一种连续纤维增强高粘度热塑性树脂复合材料的熔融浸渍模具及方法。

背景技术:

2.连续纤维增强热塑性复合材料(cfrtp)具有成型周期短、储存时间长、高韧性、高抗冲击、可再次成型及熔融回收循环利用等诸多优点。以聚醚醚酮(peek)为基体(不仅限于peek)的cfrtp具有低密度、高强度、耐腐蚀和优异的热稳定性等优异性能,在航空航天、医疗器械、能源、汽车、土木工程结构等领域极具应用价值。

3.虽然连续纤维增强热塑性树脂复合材料具有上述诸多优势,但其制备装备发展与工艺仍不成熟。纤维复合材料性能由纤维和树脂的性能共同决定,带(片)材中纤维含量、纤维取向与分布、纤维-树脂界面性能等是其性能的重要决定因素。由于大多数热塑性树脂熔融温度高、粘度大,树脂熔体流动性差,不仅增加了浸渍工艺难度,同时对浸渍模具结构提出了更高要求。因此,如何在保证纤维含量的前提下,实现高质量的浸渍是现阶段制备面临的重要难题。

4.现有连续纤维增强高粘度热塑性树脂复合材料的浸渍模具,例如:中国公开号为cn105014994 a、cn107415286 a、cn108099225 a等公开文献中,可将浸渍模具按结构不同分为包覆式、辊式和弯道式等。其中,包覆式结构模具内腔与纤维束通道贯通,无法建立封闭浸渍空间,浸渍过程中浸渍压力小(主要为熔体自重)、浸渍时间短(浸渍时取决于模具有效浸渍长度和牵引装置牵引速率),纤维束不能完全展开,从而降低了纤维的浸渍质量;辊式结构模具制备时可提供较大的浸渍压力且该结构有利于纤维束展开,但已有的辊式直径较小且辊不能实现转动,制备时易产生纤维断丝,严重影响制品性能;弯道式结构浸渍模具通过数个“尖点”提供浸渍压力,以提高浸渍质量。但在实际制备过程中,在曲率半径最小处极易产生纤维丝拉断或挂断,容易造成模具堵塞,纤维断丝不仅严重影响制品性能,且很难连续制备,后续模具清理工作困难。

技术实现要素:

5.基于以上不足之处,本发明提供一种连续纤维增强高粘度热塑性树脂复合材料的熔融浸渍模具,有效解决了纤维束断裂的问题,显著提升了浸渍压力,延长模具有效浸渍长度和浸渍时间,且在制备不同热塑性树脂复合材料时,依据粘度不同可调节适当的浸渍压力,提高连续纤维增强热塑性复合材料带(片)材的浸渍度、纤维含量、纤维分布效果。

6.本发明所采用的技术方案如下:一种连续纤维增强高粘度热塑性树脂复合材料的熔融浸渍装置,包括熔融浸渍模具,所述的熔融浸渍模具上面盖有盖板,所述的熔融浸渍模具底部安装有高度调节底座,熔融浸渍模具和盖板安装有加热装置,熔融浸渍模具的一端开有纤维束进口,熔融浸渍模具的另外一端开有纤维束出口,多组转动浸渍辊按一定间隔

位于熔融浸渍模具内,每组转动浸渍辊的两端分别与熔融浸渍模具的两侧壁转动连接,并且还包括多组压力调节浸渍辊,在某两组转动浸渍辊之间设置有一压力调节浸渍辊,所述的压力调节浸渍辊包括两组弹簧、浸渍辊、两组支撑滑块、两组高温密封轴承,所述的熔融浸渍模具的两侧壁相对位置开有多个滑动口,每个所述的滑动口内安装有支撑滑块,支撑滑块能够在滑动口内上下滑动,与所述的滑动口相对应熔融浸渍模具的侧壁的上平面位置开有贯穿的螺孔,所述的支撑滑块的上平面开有调节孔,螺栓穿过所述的螺孔与所述的调节孔相接触,所述的弹簧的上端与支撑滑块的下平面相接触,所述的弹簧的下端与滑动口的下平面相接触,浸渍辊的两端分别通过两组高温密封轴承分别与两组支撑滑块连接,驱动机构通过传动系与多组转动浸渍辊和多组压力调节浸渍辊连接。

7.进一步的,所述的熔融浸渍模具和盖板安装有温度传感器。

8.进一步的,所述的转动浸渍辊的数量为六组,压力调节浸渍辊的数量为两组,第一压力调节浸渍辊位于第三和第四转动浸渍辊之间,第二压力调节浸渍辊位于第四和第五转动浸渍辊之间。

9.进一步的,第二转动浸渍辊在熔融浸渍模具上的高度低于其它转动浸渍辊的高度。

10.本发明还提供一种连续纤维增强高粘度热塑性树脂复合材料的熔融浸渍方法,采用如上所述的熔融浸渍装置,实现不同纤维含量和不同热塑性树脂基体的连续纤维增强热塑性复合材料制备,方法如下:连续纤维束进行熔融浸渍时,由纤维束进口牵入熔融浸渍模具内部,并依次穿过第一个转动浸渍辊上表面,第二个转动浸渍辊下表面,第三个转动浸渍辊上表面,第一个压力调节浸渍辊下表面,第四个转动浸渍辊上表面,第二个压力调节浸渍辊下表面,第五转动浸渍辊上表面和第六个转动浸渍辊的上表面后,经纤维束出口端穿出。

11.进一步的,一种连续纤维增强高粘度热塑性树脂复合材料的熔融浸渍方法,步骤如下:

12.(1)开启熔融浸渍装置的加热装置,树脂胶升温至熔融浸渍温度,保持温度恒定;

13.(2)将展开的连续纤维束由纤维束进口牵入,穿过各辊,经纤维束出口端穿出,并在牵引装置处固定;

14.(3)通过挤出机将树脂熔胶在连续纤维束表面均匀敷胶;

15.(4)通过驱动机构带动各辊转动;

16.(5)调整高度调节机构,进而调整熔融浸渍模具的高度,使得敷有树脂熔胶的连续纤维束与纤维束进口无接触;

17.(6)开启牵引装置,同时调节两个调节浸渍辊的相对高度,进而调节浸渍压力,实现连续纤维束的完全浸渍;浸渍完全的连续纤维束由纤维束出口端牵出,冷却固化成型为连续纤维增强热塑性复合材料。本发明具有如下优点及有益效果:

18.(1)本发明的熔融浸渍模具采用多个转动浸渍辊和压力调节浸渍辊结合的结构实现熔融浸渍压力的调节,同时实现压力可依据不同粘度的热塑性树脂定量调节,有效解决高粘度树脂浸渍困难的问题;从而实现不同纤维含量和不同热塑性树脂基体的连续纤维增强热塑性复合材料制备。

19.(2)本发明的熔融浸渍模具的多辊式结构在制备中可对纤维束进行多次展开,纤维无损伤,改善了连续纤维增强热塑性树脂复合材料带(片)材的纤维分布,保证制备中纤

维取向一致性好。热塑性树脂熔融黏度一般高于1000pa.s,浸渍辊的转动使热塑性树脂熔体在浸渍过程中产生剪切变形以实现降低熔体黏度的目的。此外,与固定辊相比,浸渍辊转动显著降低(约60%~80%)纤维束牵引张力,在牵引浸渍过程中避免了纤维束断裂,提高了复合材料性能和生产效率。

20.(3)采用本发明的熔融浸渍模具得出的制备方法,在制备过程中不易产生断纤维,制备连续性高、效率高,后续模具清理保养工作简单易操作。

附图说明

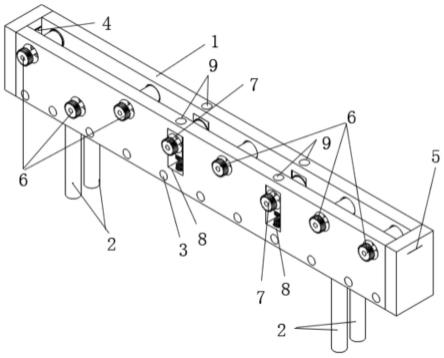

21.图1为本发的熔融浸渍模具立体图;

22.图2为本发明的熔融浸渍模具侧视图;

23.图3为本发明的压力调节浸渍辊立体图;

24.图4为本发明的调节浸渍辊左视图;

25.图5为本发明的调节浸渍辊右视图;

26.图6为本发明的熔融浸渍模具的盖板俯视图。

具体实施方式

27.下面根据说明书附图举例对本发明做进一步说明:

28.实施例1

29.一种连续纤维增强高粘度热塑性树脂复合材料的熔融浸渍装置,包括熔融浸渍模具1,所述的熔融浸渍模具1上面盖有盖板1-1,所述的熔融浸渍模具1底部安装有四根可调节支撑杆2,熔融浸渍模具1的底部和盖板1-1内部均安装有加热棒3,熔融浸渍模具1的一端开有纤维束进口4,熔融浸渍模具1的另外一端开有纤维束出口5,六组转动浸渍辊6按一定间隔位于熔融浸渍模具1内,第二转动浸渍辊在熔融浸渍模具上的高度低于其它转动浸渍辊的高度,每组转动浸渍辊6的两端分别与熔融浸渍模具1的两侧壁转动连接,本装置还包括两组压力调节浸渍辊7,第一压力调节浸渍辊位于第三和第四转动浸渍辊之间,第二压力调节浸渍辊位于第四和第五转动浸渍辊之间,所述的压力调节浸渍辊7包括两组弹簧7-1、浸渍辊7-2、两组支撑滑块7-3、两组高温密封轴承7-4,所述的熔融浸渍模具1的两侧壁相对位置开有两个滑动口8,每个所述的滑动口8内安装有支撑滑块7-3,支撑滑块7-3能够在滑动口8内上下滑动,与所述的滑动口8相对应熔融浸渍模具1的侧壁的上平面位置开有贯穿的螺孔9,所述的支撑滑块7-3的上平面开有调节孔7-5,螺栓穿过所述的螺孔9与所述的调节孔7-5相接触,所述的弹簧7-1的上端与支撑滑块7-3的下平面相接触,所述的弹簧7-1的下端与滑动口8的下平面相接触,浸渍辊7-2的两端分别通过两组高温密封轴承7-4分别与两组支撑滑块7-3连接,位于熔融浸渍模具外壁、每组转动浸渍辊和每组压力调节浸渍辊的同侧端分别都固定连接有传动齿轮,电动机通过链条与八个传动齿轮顺序连接。所述的熔融浸渍模具内和盖板底部安装有温度传感器。

30.实施例2

31.本实施例采用实施例1的熔融浸渍装置,提供一种连续碳纤维增强聚醚醚酮(peek)带(片)材制备方法,方法步骤如下:

32.(1)闭合模具盖板,开启模具内加热棒和盖板内加热棒,观察模具内和盖板底部的

温度传感器,待模具温度与盖板温度升至380℃~420℃,且保持恒定;

33.(2)开启模具盖板,按制备要求将一定数量的连续碳纤维束由纤维束进口牵入熔融浸渍模具内部,并依次穿过第一个转动浸渍辊上表面,第二个转动浸渍辊下表面,第三个转动浸渍辊上表面,第一个压力调节浸渍辊下表面,第四个转动浸渍辊上表面,第二个压力调节浸渍辊下表面,第五转动浸渍辊上表面和第六个转动浸渍辊的上表面后,经纤维束出口端穿出。

34.(3)闭合模具盖板,观察模具温度传感器和盖板内温度传感器温度显示器读数,待底模温度与盖板温度升至380℃~420℃,且保持恒定;

35.(4)开启挤出机控制开关,保证挤出机在碳纤维束上表面均匀敷胶(peek树脂熔体);

36.(5)开启伺服电动机控制开关,电动机带动链条传动,链条带动各转动浸渍辊和压力调节浸渍辊的传动齿轮转动,以实现辊的转动;

37.(6)调节四根可调节支撑杆的长度,进而调整熔融浸渍模具的高度,直至表面附着peek熔胶的连续碳纤维束与纤维束进口无接触;

38.(7)开启牵引装置控制开关,连续碳纤维束在牵引作用下依次经过各辊;

39.(8)调节调节两个压力调节浸渍辊高度,即调节螺栓作用在上滑块调节孔处,迫使支撑滑块压缩弹簧向下运动,从而实现压力调节辊向下移动;反向调节螺栓,压缩弹簧恢复原状,并迫使支撑滑块向上运动,以实现压力调节浸渍辊向上移动,调节完毕后保持压力调节浸渍辊位置固定,实现连续碳纤维束的完全浸渍;

40.(9)制备结束后,依次关闭牵引装置、挤出机、伺服电动机、加热棒控制器开关;

41.(10)手动牵出模具内剩余碳纤维束,在温度降低至peek树脂熔点温度前清理模具内部及辊表面附着的peek树脂熔体,闭合模具盖板。

42.实施例3

43.本实施例采用实施例1的熔融浸渍装置,提供一种连续玻璃纤维增强尼龙6(pa6)带(片)材制备

44.(1)闭合模具盖板,开启模具内加热棒和盖板内加热棒,观察模具内和盖板底部的温度传感器,待模具温度与盖板温度升至230℃~300℃,且保持恒定;

45.(2)开启模具盖板,按制备要求将一定数量的连续碳纤维束由纤维束进口牵入熔融浸渍模具内部,并依次穿过第一个转动浸渍辊上表面,第二个转动浸渍辊下表面,第三个转动浸渍辊上表面,第一个压力调节浸渍辊下表面,第四个转动浸渍辊上表面,第二个压力调节浸渍辊下表面,第五转动浸渍辊上表面和第六个转动浸渍辊的上表面后,经纤维束出口端穿出。

46.(3)闭合模具盖板,观察模具温度传感器和盖板内温度传感器温度显示器读数,待底模温度与盖板温度升至230℃~300℃,且保持恒定;

47.(4)开启挤出机控制开关,保证挤出机在碳纤维束上表面均匀敷胶(pa6树脂熔体);

48.(5)开启伺服电动机控制开关,电动机带动链条传动,链条带动各转动浸渍辊和压力调节浸渍辊的传动齿轮转动,以实现辊的转动;

49.(6)调节四根可调节支撑杆的长度,进而调整熔融浸渍模具的高度,直至表面附着

pa6树脂熔体的连续玻璃纤维束与纤维束进口无接触;

50.(7)开启牵引装置控制开关,连续碳纤维束在牵引作用下依次经过各辊;

51.(8)调节调节两个压力调节浸渍辊高度,即调节螺栓作用在上滑块调节孔处,迫使支撑滑块压缩弹簧向下运动,从而实现压力调节辊向下移动;反向调节螺栓,压缩弹簧恢复原状,并迫使支撑滑块向上运动,以实现压力调节浸渍辊向上移动,调节完毕后保持压力调节浸渍辊位置固定,实现连续玻璃纤维束的完全浸渍;

52.(9)制备结束后,依次关闭牵引装置、挤出机、伺服电动机、加热棒控制器开关;

53.(10)手动牵出模具内剩余玻璃纤维束,在温度降低至pa6树脂熔点温度前清理模具内部及辊表面附着的pa6树脂熔体,闭合模具盖板。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。