1.本发明涉及负载型金属催化剂以及其制造方法、载体的制造方法。本发明的负载型金属催化剂适合用作燃料电池的电极催化剂(特别是阴极催化剂)。

背景技术:

2.专利文献1中公开了一种对mcnd(介孔碳纳米树状体)负载催化剂成分而得到的负载型金属催化剂。mcnd的细孔结构发达,通过在细孔内负载催化剂成分可提高催化剂成分的利用效率。现有技术文献专利文献

3.专利文献1:日本特开2018-10806号公报

技术实现要素:

(发明要解决的课题)

4.但是,即使是专利文献1的构成,也不能说其催化剂成分的利用效率足够高,仍期望进一步提高利用效率。

5.本发明是鉴于上述情况而进行的,提供一种活性金属粒子的利用效率优异的负载型金属催化剂。(用于解决课题的技术方案)

6.根据本发明,提供一种负载型金属催化剂,其具备作为导电粒子的集合体的载体、以及分散负载于所述导电粒子上的活性金属粒子,所述导电粒子含有多个细孔,所述细孔的平均入口细孔径为1~20nm,所述平均入口细孔径的标准偏差为所述平均入口细孔径的50%以下,所述活性金属粒子中负载于所述导电粒子表层区域的活性金属粒子的数量分数为50%以上,所述表层区域为所述导电粒子的表面上的区域、或者距所述表面的深度为15nm以内的所述细孔内的区域。

7.本发明人经过深入研究得到以下见解。专利文献1的mcnd是通过使乙炔银发生爆炸反应而形成的,因此mcnd的细孔径偏差非常大。为提高催化剂成分的利用效率,需要将催化剂成分负载于细孔内较浅的位置,但由于mcnd的细孔径偏差大,难以控制细孔内催化剂成分的负载位置。因此,催化剂成分被负载到了细孔内较深的位置。如果在细孔内较深的位置,催化剂的反应速度会因催化反应中使用的反应物或催化反应中生成的生成物的扩散阻力而降低,导致催化剂的利用效率降低。因此,专利文献1中使用了mcnd的负载型金属催化剂其催化剂成分的利用效率并不充分。

8.基于上述见解,本发明人发现在减小设置于载体的细孔的细孔径偏差的基础上,通过使活性金属粒子的50%以上负载于构成载体的导电粒子的表层区域能够提高活性金属粒子的利用效率,从而完成了本发明。

附图说明

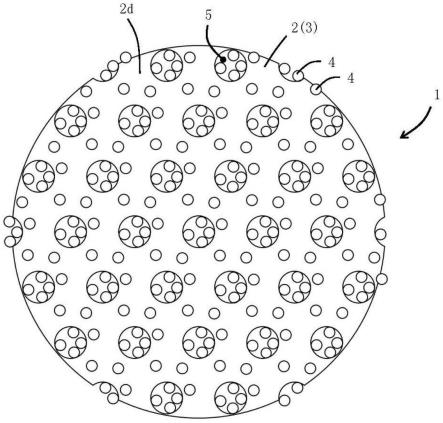

9.图1是负载型金属催化剂1的示意图。图2中,图2a是负载型金属催化剂1的截面示意图,图2b是图2a中区域b的放大图。图3是由单粒子构成的导电粒子2的示意图。图4是由连接结构体2a构成的导电粒子2的示意图。图5所示碳源球体7聚集而成的碳源聚集体8的示意图。图6是表示碳源聚集体8彼此连接状态的示意图。图7是燃料电池的示意图。图8是制造例1的碳粒子的二次电子像。图9是制造例2的碳粒子的二次电子像。图10是制造例3的碳粒子的二次电子像。图11是制造例4的碳粒子的二次电子像。图12是制造例5的碳粒子的二次电子像。图13是制造例6的碳粒子的二次电子像。图14是制造例7的碳粒子的二次电子像。图15是制造例8中改变结合工序中的碳源球体浓度而得到的各种碳源结合体的电子显微镜图像。图16是制造例9中改变结合工序中的加热温度而得到的各种碳源结合体的电子显微镜图像。图17是制造例10中改变碳化工序后的退火温度而得到的各种碳粒子的电子显微镜图像。图18中,左侧图像a是实施例1的负载型金属催化剂的截面二次电子像,右侧图像是其z衬度像。图19是参考例1的逆胶束法中表示rw与个数中位粒径的关系的图。图20是实施例3的负载型金属催化剂表面的zc像(z衬度像)和se像(二次电子像)。图21中,左侧图像为实施例4的负载型金属催化剂的二次电子像,右侧图像是其z衬度像。图22中,左侧图像是比较例2的负载型金属催化剂的二次电子像,右侧图像是其z衬度像。图23中,上段左侧的图像是实施例5的负载型金属催化剂的二次电子像,上段右侧的图像是其z衬度像,下段左侧和右侧的图像是实施例5的负载型金属催化剂的其它二次电子像。

具体实施方式

10.以下使用附图对本发明的实施方式进行说明。以下所示的实施方式中示出的各种特征事项可相互组合。另外,各特征事项可独立构成发明。

11.1.负载型金属催化剂1如图1~图4所示,本发明的一个实施方式的负载型金属催化剂1具备载体3和活性金属粒子4。以下对各构成进行详细说明。

12.2.载体3的构成载体3是导电粒子2的集合体,优选为粉末状。应予说明,图1~图4中仅示出了1个导电粒子2。

13.导电粒子2是具有导电性的粒子。导电粒子2的组成没有特别限定,但从导电性和制造容易性等观点考虑,导电粒子2优选为碳粒子,更优选为介孔碳粒子,进一步优选为具有偏差小的细孔径和细孔间隔以及细孔的周期性排列的有序介孔碳(ordered mesoporous carbon,omc)粒子。

14.导电粒子2的形状没有特别限定,可以由如图3所示(优选大致球状的)单粒子构成,优选如图4所示为多个(优选大致球状的)一次粒子2b(优选平均5个以上)连接而成的连接结构体2a。在下述说明中,方便起见,单粒子也称为“一次粒子”。连接结构体2a称为聚合体(aggregate),形成由一次粒子2b围成的流路2e,使的物质的扩散阻力降低,催化反应容易进行,因而优选。流路2e也可以称为“一次孔”。另外,连接结构体2a与连接结构体2a凝集形成的聚合体的集聚体称为二次粒子、团聚体(agglomerate)。团聚体是二次集聚体,因此比较容易破碎。该团聚体之间的间隙所形成的细孔也可称为“二次孔”。

15.导电粒子2的平均一次粒径优选为20~100nm。若该值过小,则有时细孔5的入口直径过小,若该值过大,则有时载体3的比表面积过小。该平均粒径具体而言例如为20、30、40、50、60、70、80、90、100nm,也可以是这里所例示数值中任意2个数值间的范围内。细孔5在导电粒子2的一次粒子表面开口,为纳米级尺寸,也可称为“纳米孔”。

16.这里例举导电粒子2为碳粒子的连接结构体2a的情况,对导电粒子2的平均一次粒径的测定方法的例子进行说明。首先,使用带有像差校正镜头的扫描透射电子显微镜(stem、日立高新技术公司制、hd-2700)对导电粒子2的粉末拍摄如图8所示的二次电子像。根据二次电子像,可知碳粒子为粗部分与细部分交替连接,平均5个以上一次粒子连接而成的连接结构体。将粗部分的最大直径作为一次粒径,测量100处以上,求出其平均值。另外,将细部分的最小直径作为一次粒子之间的连接部的直径,测量100处以上,求出其平均值。

17.如图4所示,连接结构体2a中,沿其连接方向,粗部分与细部分交替连接,粗部分为一次粒子2b,细部分为一次粒子2b之间的连接部2c。若将连接结构体2a的平均一次粒径设为a,将连接部2c的平均直径设为b,则b/a优选为0.1~0.9,进一步优选为0.2~0.8。若b/a过小,则有时连接结构体2a的强度不充分。b/a具体而言例如为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9,也可以是这里所例示数值中任意2个数值间的范围内。

18.一次粒子2b的平均粒径在导电粒子2为单粒子时为其圆当量直径的平均值,在导电粒子2为连接结构体2a时为连接结构体2a的粗部分的最大宽度的平均值。在本说明书中,平均值优选为50个以上(优选为100个以上)测定值的平均值。

19.连接结构体2a的平均连接数(连接结构体2a中包含的一次粒子2b数的平均值)优选为5以上,更优选为10以上,进一步优选为100以上。该平均连接数例如为5~10000,具体而言例如为5、10、50、100、500、1000,5000、10000,也可以是这里所例示数值中任意2个数值间的范围内。连接结构体2a的平均串联数(串联的一次粒子2b数的平均值)优选为3以上,进一步优选为5以上。串联是指沿着一条线(直线或曲线)连接。串联数以产生分枝的一次粒子为起到开始计算。例如图4中线l的分枝中,串联数为4。平均串联数为50个以上(优选100个以上)分枝的串联数的平均值。该平均串联数例如为3~100,具体而言例如为3、5、10、50、

100,也可以是这里所例示数值中任意2个数值间的范围内。导电粒子2具有这种结构时,物质的扩散阻力特别小。

20.如图1~图3所示,导电粒子2具备多个细孔5。多个细孔5优选具有规则的尺寸、配置、形状等。细孔5沿深度方向直径可以恒定也可以变化。应予说明,图2中导电粒子2的中心为中空,但导电粒子2和一次粒子的中心可以为中空也可以为实心。

21.细孔5的平均入口细孔径为1~20nm。平均入口细孔径为细孔5的入口的圆当量直径的平均值。若平均入口细孔径过小,则有时难以将活性金属粒子4负载于细孔5内,若平均入口细孔径过大,则活性金属粒子4被负载于细孔5内较深的位置而不利于催化反应。平均入口细孔径具体而言例如为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20nm,也可以是这里所例示数值中任意2个数值间的范围内。

22.这里例举导电粒子2为碳粒子的情况对细孔5的平均入口细孔径的测定方法的例子进行说明。以50万倍~100万倍之间的倍率进行二次电子像观察,测量细孔尺寸。此时,调整电子显微镜图像的亮度和浓淡,使碳粒子的一次粒子的外表面与在外表面开口的细孔之间边界清晰。使用粒径测量软件(尼利可公司制、luzex ap)测量100个以上的各细孔的圆当量直径,求出平均入口细孔径及其标准偏差。

23.应予说明,属于下述3种情况时不作为细孔计数。(1)由于碳粒子的一次粒子为球形或纺锤形,所以位于侧面附近的细孔无法通过电子显微镜观测准确测量其尺寸。(2)即使在调节电子显微镜图像的明度和浓淡之后,由于试样的形状或观测条件,碳粒子外表面与细孔之间边界仍然不够清晰。(3)试样不在正焦点的范围内时,无法准确求出细孔尺寸。

24.细孔5的平均入口细孔径的标准偏差为平均入口细孔径的50%以下,优选为30%以下。标准偏差越小,细孔5的入口直径的偏差越小,越容易控制导电粒子2的负载位置。该标准偏差具体而言例如为平均入口细孔径的0、5、10、15、20、25、30、35、40、45、50%,也可以是这里所例示数值中任意2个数值间的范围内。

25.细孔5的平均细孔间距优选为5~20nm。平均细孔间距是从相邻细孔5的圆重心点间距求出的细孔间距的平均值。若平均细孔间距过小,则有时催化反应的反应物供给跟不上而反应速度降低。若平均细孔间距过大,则有时细孔5的个数过少,或者细孔外表面不易负载活性金属粒子4。

26.这里例举导电粒子2为碳粒子的情况对细孔5的平均细孔间距的测定方法的例子进行说明。以50万倍~100万倍之间的倍率进行二次电子像观察,测量细孔尺寸。此时,调整电子显微镜图像的亮度和浓淡,使碳粒子的一次粒子的外表面与在外表面开口的细孔之间的边界清晰。使用粒径测量软件(尼利可公司制、luzex ap)测量100个以上各细孔的圆当量直径。

27.应予说明,属于以下3种情况时不作为细孔计数。(1)由于碳粒子的一次粒子为球形或纺锤形,所以位于侧面附近的细孔无法通过电子显微镜观测准确测量其尺寸。(2)即使在调节电子显微镜图像的明度和浓淡之后,由于试样的形状或观测条件,碳粒子外表面与细孔之间边界仍然不够清晰。(3)试样不在正焦点的范围内时,无法准确求出细孔尺寸。

28.接着,求出细孔的圆当量直径时,记录与圆近似的细孔的圆重心坐标,从相邻细孔的圆重心点间距求出100处以上的细孔间距,算出平均细孔间距及其标准偏差。

29.细孔5的平均细孔间距的标准偏差优选为平均细孔间距的50%以下,进一步优选

为30%以下。标准偏差越小,导电粒子2越容易均匀负载。该标准偏差具体而言例如为平均入口细孔径的0、5、10、15、20、25、30、35、40、45、50%,也可以是这里所例示数值中任意2个数值间的范围内。

30.3.载体3的制造方法载体3可采用能够形成具有上述物性的细孔5的任意方法来制造,作为载体3的制造方法,例如可举出硬模板法和软模板法。

31.硬模板法是将微粒或沸石等固体作为模板的方法。例如导电粒子2为碳粒子时,准备介孔二氧化硅等具有规则细孔的模板,使碳源(例如蔗糖等糖类)浸渍于该模板的细孔内,使碳源碳化,除去模板,由此可得到具有规则细孔的碳粒子。模板的部分成为细孔。

32.软模板法是以胶束、乳液、脂质体、聚合物共混物、液晶等软物质的相分离结构等作为模板的方法。

33.例如导电粒子2为碳粒子时,导电粒子2可采用具备聚集体生成工序、结合工序以及碳化工序的方法制造。

34.《聚集体生成工序》如图5所示,聚集体生成工序中,形成碳源球体7聚集而成的碳源聚集体8。碳源聚集体8成为导电粒子2的一次粒子。

35.在一个例子中,碳源球体7可通过用碳源在胶束表面形成被膜来形成。碳源球体7具有羟甲基、羟基这种反应性官能团,例如可通过反应性官能团的缩合反应使碳源球体7彼此结合。碳源球体7为球体,无法无间隙地聚集,因此碳源聚集体8必然会形成由多个碳源球体7围成的间隙8a。间隙8a成为导电粒子2的细孔5。由于间隙8a规则地形成,所以细孔5也规则地形成。

36.碳源球体7和碳源聚集体8的制造例如下所述。首先,将作为碳源的苯酚:0.6057g、甲醛溶液:2.1ml、和0.1m的naoh:15.1613g混合,制备混合溶液。接着,在70℃水浴中以345rpm搅拌混合溶液0.5小时。然后,添加作为模板分子的pluronic f-127(basf社制、非离子性表面活性剂、疏水嵌段由一对亲水嵌段夹持构成的三嵌段共聚物,以下称为“f-127”):0.96g和超纯水:15.0033g后,在65℃水浴中以345rpm搅拌2小时。接着,添加超纯水:50g后,在65℃水浴中以345rpm搅拌16~18小时,然后在25℃静定,取出上清液:17.7ml。通过以上反应,生成f-127所构成的胶束由甲阶酚醛树脂被覆的碳源球体7,碳源球体7自聚集形成碳源聚集体8。

37.胶束例如可通过将具有亲水嵌段和疏水嵌段的嵌段共聚物分散于水等分散介质中来形成。嵌段共聚物优选为疏水嵌段被一对亲水嵌段夹持构成的三嵌段共聚物。作为嵌段共聚物,例如可使用由疏水嵌段为环氧丙烷的聚合物和亲水嵌段为环氧乙烷的聚合物构成的嵌段共聚物。

38.被膜例如由甲阶酚醛树脂构成。甲阶酚醛树脂是具有反应性官能团的酚醛树脂。甲阶酚醛树脂的被膜可通过在含有胶束的分散介质中使苯酚和甲醛在甲醛过量的条件下聚合来形成。在一个例子中,碳源球体7通过由三嵌段共聚物构成的胶束被甲阶酚醛树脂被

膜被覆而构成。

39.《结合工序》结合工序中,在搅拌或不搅拌含有碳源聚集体8的分散液的状态下使碳源球体7彼此结合,形成碳源结合体。

40.使碳源球体7彼此结合时,若在不搅拌或者以雷诺数成为1400以下的方式搅拌(以下记为“低速搅拌”)含有碳源聚集体8的分散液的状态下使碳源球体7彼此结合,则如图6所示,不仅同一碳源聚集体8内含有的碳源球体7彼此结合,不同碳源聚集体8内含有的碳源球体7彼此也发生结合。此时,得到具有平均5个以上碳源聚集体8彼此连接而成的连接结构体的碳源结合体。通过使这样的碳源结合体碳化,可形成平均5个以上一次粒子2b连接而成的连接结构体2a。雷诺数优选为1200以下,进一步优选为1000以下。雷诺数例如为0~1400,具体而言例如为100、200、300、400、500、600、700、800、900、1000、1100、1200、1300、1400,也可以是这里所例示数值中任意2个数值间的范围内。

41.雷诺数re可基于下式算出。re=d2×n×

ρ/μ(式中,d:搅拌子的搅拌叶直径[m]、n:转速[s-1

]、ρ:液密度[kg/m3]、μ:液粘度[pa

·

s]。)

[0042]

在一个例子中,d=20

×

10-3

m、n=0.83s-1

(50rpm时)、130℃、纯水时、ρ=934.5kg/m3、μ=0.208mpa

·

s时,雷诺数re=1490。

[0043]

另一方面,如果边高速搅拌分散液边使碳源球体7彼此结合,则同一碳源聚集体8内含有的碳源球体7彼此的结合占主导,得到单粒子的碳源结合体。通过使这种碳源结合体碳化,得到一次粒子2b相互不连接的单粒子结构的导电粒子2。

[0044]

分散介质优选为水。另外,碳源球体7彼此的结合优选通过加热分散液来进行,反应温度例如优选为100~150℃,具体而言例如为100、110、120、130、140、150℃,也可以是这里所例示数值中任意2个数值间的范围内。反应时间例如为5~48小时,具体而言例如为5、10、15、20、25、30、35、40、45、48小时,也可以是这里所例示数值中任意2个数值间的范围内。

[0045]

反应获得的碳源结合体的结构可通过改变反应温度、反应时间和反应液浓度来改变。通过提高反应温度,延长反应时间,增加反应液浓度,能够增加碳源聚集体8的连接数和一次粒径。

[0046]

《碳化工序》碳化工序中,通过使碳源结合体碳化,可得到导电粒子2。

[0047]

但是,如果直接对上述结合工序中得到的碳源结合体加热使其碳化,则一次粒子2b(单粒子状态的一次粒子2b或成为连接结构体2a的一次粒子2b)彼此三维连接,容易形成一次粒子2b过度凝聚的结构。因此,优选在碳化之前使上記碳源结合体再分散后再干燥。由此能够减缓一次粒子2b的凝聚。另外,优选将再分散碳源结合体而得到的分散液摊薄后进行干燥。由此能够进一步减缓一次粒子2b的凝聚。作为摊薄分散液的方法,可举出将分散液滴加于玻璃板表面等表面上的方法。在一个例子中,通过将分散液滴加到用热板加热后的玻璃板上,能够在将分散液摊薄的状态下进行干燥。

[0048]

另外,对于碳源结合体,还可以通过将再分散碳源结合体而得到的分散液喷雾干燥来缓和一次粒子2b的凝聚。干燥优选冷冻干燥。

[0049]

碳源结合体的碳化可通过在非活性气体(例如氮气)气氛下加热碳源结合体来进行。碳源结合体的碳化例如可通过将碳源结合体加热至600~1000℃来进行。该温度具体而言例如为600、650、700、750、800、850、900、950、1000℃,也可以是这里所例示数值中任意2个数值间的范围内。

[0050]

碳化工序后可以具备对导电粒子2进行退火处理的退火工序。可通过改变退火处理的温度或时间来控制导电粒子2的结构。退火处理例如可通过在真空中加热导电粒子2来进行。退火处理的温度例如为800~2000℃。该温度具体而言例如为800、900、1000、1100、1200、1300、1400、1500、1600、1700、1800、1900、2000℃,也可以是这里所例示数值中任意2个数值间的范围内。

[0051]

《其他》除了上述方法以外,还可以使用连结剂使一次粒子2b彼此连接来生成连接结构体2a。一次粒子2b可以通过边高速搅拌分散液边使碳源球体7彼此结合来生成,也可以通过分割碳源的粗大粒子(碳源粗大粒子)来生成。这里,碳源粗大粒子可采用后述制造例6中记载的方法来制造,为一次粒径大于100nm的粒子。作为连结剂,例如可举出具有多个反应性官能团的化合物。通过各反应性官能团与一次粒子2b连接,从而一次粒子2b介由连结剂彼此连接。作为具体的连结剂,例如可使用蔗糖等糖类或糠醇等醇类。

[0052]

4.活性金属粒子4的构成如图1所示,活性金属粒子4分散负载于导电粒子2上。活性金属粒子4为可作为催化剂发挥功能的金属或合金微粒。活性金属粒子4优选为铂或铂合金的粒子。作为铂合金,优选铂与过渡金属的合金。作为过渡金属,可举出钴或镍。

[0053]

如图1~图2所示,活性金属粒子4负载于导电粒子2的表面2d上的区域或者细孔5内。在细孔5内较深的位置物质的扩散速度小,因此负载于细孔5内较深位置的活性金属粒子4几乎或完全不参与催化反应。因此,活性金属粒子4中负载于细孔5内较深位置的活性金属粒子的数量分数大,则相应地活性金属粒子4的利用效率下降。若活性金属粒子4的利用效率下降,则为了确保必要的反应速度,需要负载更多的活性金属粒子4,导致催化剂的成本增加。

[0054]

因此,活性金属粒子4优选负载于导电粒子2的表层区域的活性金属粒子的比例大。表层区域是指导电粒子2的表面2d上的区域、或者距离表面2d的深度为x(=15nm)以内的细孔5内的区域(也就是说图2b的点划线外侧的区域)。

[0055]

具体而言,活性金属粒子4中负载于表层区域的活性金属粒子(以下称为“表层负载粒子”)的数量分数(负载于表层区域的活性金属粒子4的数量/全部活性金属粒子4的数量)优选为50%以上,进一步优选为60%以上。此时活性金属粒子4的利用效率优异。该数量分数具体而言例如为50、55、60、65、70、75、80、85、90、95、99、100%,也可以是这里所例示数值中任意2个数值间的范围内。

[0056]

这里,例举活性金属粒子4为铂粒子、导电粒子2为碳粒子的情况对表层负载粒子的数量分数的计算方法的例子进行说明。

[0057]

首先将负载有铂粒子的碳粒子的粉末载置于硅片基板上,通过蒸镀金在试样粒子外表面形成保护层。其后使用聚焦离子束(fib)装置(fb2200、日立高新技术公司制)利用镓

离子束切割试样粒子,制备电子显微镜观察用试样切片。然后在对切面进行电子显微镜观察时,从图18所示的z衬度像(原子序数衬度像)观测试样上存在的金属粒子(au粒子和pt粒子),同時使用能量色散x射线光谱仪分析各金属粒子的组成,识别pt粒子和au粒子。然后将从au粒子存在的部分到不存在au仅存在pt粒子的部分的变化点(边界线)定义为碳粒子外表面与截面的边界线。在电子显微镜图像上,于试样粒子中心方向距上述试样外表面边界线15nm的位置绘制与外表面边界线平行的线段,根据外表面边界线与15nm位置的线段之间的pt粒子数与位于粒子中心方向上比15nm位置的线段更深的位置的pt粒子数之比,算出表层负载粒子的数量分数。

[0058]

应予说明,x可以为5nm或10nm,更优选为5nm以下。此外,x可以设定为一次粒子2b的平均粒径

×

y。y例如为0.1、0.2、0.3、0.4、0.5,优选为0.3。另外,x可以设定为细孔5的平均入口细孔径

×

z。z例如为1、2、3、4、5,优选为1。

[0059]

另外,负载于导电粒子2表层区域的活性金属粒子4中,负载于细孔5内的活性金属粒子的数量分数优选为40%以上。负载型金属催化剂1有时被电解质材料较厚地被覆,此时,被电解质材料被覆的活性金属粒子4的活性可能会降低。通过提高负载于细孔5内的活性金属粒子4的数量分数,能够抑制活性金属粒子4的活性降低的影响。该数量分数具体而言例如为40、45、50、51、52、53、54、55、56、57、58、59、60、65、70、75、80、85、90、95、99、100%,也可以是这里所例示数值中任意2个数值间的范围内。

[0060]

在燃料电池汽车的实际运行中,在电极催化剂上的电流密度小而进行低速行驶时,存在于载体表面的电解质材料与存在于载体表面的活性金属粒子紧密接触可能导致其活性降低(表面的活性金属粒子上的速度降低)。另一方面,在大电流密度的高速行驶时,阴极催化剂上产生的大量水能够缓和电解质材料与存在于载体表面的活性金属粒子的紧密接触,其活性有所恢复,但由于催化剂层整体的反应速度快,向细孔内深部的扩散阻力可能会导致细孔内深部的活性金属上的速度减小(细孔内深部活性金属粒子上的速度减小)。出于以上理由,为了覆盖燃料电池汽车的所有运行情况,通过将超过一半的活性金属粒子配置在细孔内部,并且从载体表面附近向细孔内部(15nm以下)区域配置活性金属粒子,能够制造出适用于燃料电池汽车的更优异的催化剂。另外,从该观点考虑,在距表面10nm以下、优选5nm以下的范围配置活性金属粒子效果更佳。

[0061]

活性金属粒子4的平均粒径优选为1~8nm。该平均粒径具体而言例如为1、2、3、4、5、6、7、8nm,也可以是这里所例示数值中任意2个数值间的范围内。若活性金属粒子4的平均粒径小于1nm,则会随着电极反应的进行而溶解,若大于8nm,则电化学活性表面积减小,有时得不到所期望的电极性能。活性金属粒子4的平均粒径为圆当量直径的平均值。

[0062]

这里例举活性金属粒子4为铂粒子的情况对其平均粒径的计算方法进行说明。首先将负载有铂粒子的催化剂载置于电子显微镜用带碳支持膜的格网,进行电子显微镜观察,由所得图像算出铂粒子的圆当量直径的平均粒径。

[0063]

[活性金属粒子4的平均粒径/细孔5的平均入口细孔径]的值优选为0.2~0.8。处于这样的关系时,活性金属粒子4容易负载于表层区域。该值具体而言例如为0.2、0.3、0.4、0.5、0.6、0.7、0.8,也可以是这里所例示数值中任意2个数值间的范围内。

[0064]

5.负载型金属催化剂的制造方法活性金属粒子4的负载方法首先考虑通常的浸渍法。但是通常的浸渍法不能有选

择地仅负载在细孔的入口附近,电解质材料会带来吸附阻碍、物质扩散阻力,而且由于活性金属粒子4的粒径分布变大,作为燃料电池的阴极使用时在运行过程中活性金属粒子4不断增长而引起劣化。

[0065]

因此,优选预先在液相中合成活性金属粒子4后再进行负载的方法。即、采用逆胶束法或保护胶体法预先在液相中合成大小一致的活性金属粒子4,然后负载于具有规则细孔的载体上。由于导电粒子2的细孔5的尺寸一致,所以能够提高活性金属粒子4的负载位置的选择性,能够抑制劣化,减少活性金属粒子4的使用量。

[0066]

5-1.逆胶束法若采用逆胶束法,负载型金属催化剂的制造方法具备混合工序、还原工序以及负载工序。以下对各工序进行说明。

[0067]

《混合工序》混合工序中,将含有活性金属前体的活性金属前体溶液、表面活性剂和有机溶剂混合,生成混合溶液(以下称为“活性金属前体混合溶液”)。

[0068]

活性金属前体是用来经还原而形成活性金属的原料化合物,例如可举出活性金属的酸、盐或络化物。作为活性金属前体,例如可使用氯化金属酸或其盐(例:钾盐)、活性金属的氨络合物、乙二胺络化物、乙酰丙酮络化物等。活性金属为铂时,铂前体化合物例如可使用氯铂酸(例:六氯铂酸、四氯铂酸)、乙酰丙酮铂〔pt(acac)2〕、氯铂酸盐(例:氯铂酸钾〔k2ptcl4〕)、铂胺络合物等。活性金属前体溶液优选为水溶液。另外,活性金属前体并非仅为1种,也可以添加第2、第3金属盐。

[0069]

作为表面活性剂,可利用能够形成逆胶束的任意表面活性剂。作为表面活性剂,可举出阴离子性表面活性剂(例如皂、硫酸化油、聚氧乙烯烷基醚硫酸盐、烷基硫酸酯盐、烷基苯磺酸盐、链烷磺酸盐、α-烯烃磺酸盐、n-酰基氨基酸盐、二烷基磺基琥珀酸盐、烷基萘磺酸盐)、阳离子性表面活性剂(例如烷基三甲基铵盐、烷基吡啶鎓盐)、非离子性表面活性剂(例如聚氧乙烯烷基醚、聚氧乙烯烷基苯基醚、聚氧乙烯脂肪酸酯、多元醇脂肪酸酯)以及两性表面活性剂(例如甜菜碱、磺基甜菜碱)等,优选非离子性表面活性剂,更优选具有亚苯基的表面活性剂,进一步优选聚氧化烯烷基苯醚,进一步优选聚氧乙烯烷基苯基醚,进一步优选聚氧乙烯壬基苯基醚。聚氧化烯的平均加成摩尔数优选为2~10,更优选为3~7,进一步优选为5。平均加成摩尔数具体而言例如为2、3、4、5、6、7、8、9、10,也可以是这里所例示数值中任意2个数值间的范围内。

[0070]

水与表面活性剂的摩尔比rw优选为1~7,进一步优选为2~5。另外,表面活性剂的浓度优选为临界胶束浓度以上,优选为40~160mmol/l。

[0071]

作为有机溶剂,优选具有疏水性的有机溶剂,进一步优选含有选自环己烷、庚烷和甲苯中的至少一者。

[0072]

《还原工序》还原工序中,将活性金属前体混合溶液中的活性金属前体还原生成活性金属粒子4。液温优选为20℃~30℃。

[0073]

可通过向混合溶液中添加还原剂来还原活性金属前体。作为还原剂,可举出mbr3h、mh(其中,m表示锂、钠或钾,r表示氢原子或烃基,烃基可以是直链也可以说直链,可以饱和也可以非饱和)、氢等,优选nabh4。

[0074]

所述还原优选通过将含有还原剂、有机溶剂、水和表面活性剂的还原剂混合溶液与所述活性金属前体混合溶液混合来进行。此时,与向活性金属前体混合溶液中直接添加固体还原剂的情况相比,可抑制活性金属前体的还原速度,pt粒子的单分散性提高,其结果可期待表层负载率的增加。

[0075]

还原剂混合溶液中的表面活性剂可以选自上述《混合工序》中列举的表面活性剂,优选与《混合工序》中混合的表面活性剂相同。

[0076]

还原剂混合溶液的水与表面活性剂的摩尔比rw优选为1~7,进一步优选为2~5,更优选浓度与活性金属前体混合溶液相同。

[0077]

作为还原剂混合溶液中的有机溶剂,优选具有疏水性的有机溶剂,进一步优选含有选自环己烷、庚烷、和甲苯中的至少一者,更优选与活性金属前体混合溶液相同。

[0078]

还原工序中得到的活性金属粒子4为包含于逆胶束的状态,逆胶束的直径比活性金属粒子4自身的直径大。因此,可抑制活性金属粒子4被负载于细孔5内较深的位置,可提高负载于表层区域的活性金属粒子4的数量分数。

[0079]

混合溶液中采用动态光散射法测定的个数中位粒径为逆胶束径。该逆胶束径优选为细孔5的平均入口细孔径的0.5~2倍。此时,可显著提高负载于表层区域的活性金属粒子4的数量分数。该倍率具体而言例如为0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2倍,也可以是这里所例示数值中任意2个数值间的范围内。

[0080]

溶剂中,逆胶束由表面活性剂层和形成于其周围的溶剂层构成。表面活性剂层包围内包有活性金属粒子的微小水滴。逆胶束径与载体细孔入口直径相比足够小(逆胶束径小于细孔5的入口细孔径的0.5倍)时,通过在表面活性剂层的外侧形成的溶剂层,表面活性剂层与细孔入口内壁隔离,因此细孔壁与表面活性剂的相互作用弱,逆胶束不崩坏地侵入细孔内部较深的位置。与此相对,若逆胶束径大于细孔5的入口细孔径的2倍,则逆胶束径相对于细孔入口直径过大而无法进入细孔内,其结果导致活性金属粒子负载于细孔外表面。另一方面,逆胶束径为细孔5的入口细孔径的0.5~2倍的范围内时,被溶剂层包围的表面活性剂层的直径与细孔入口的直径大致一致,因此在逆胶束侵入细孔入口的过程中,在表面活性剂分子的疏水部与载体细孔壁之间伴随着强吸附,逆胶束的稳定性丧失,胶束结构崩坏。此时活性金属粒子吸附在表面活性剂的亲水部,因此介由表面活性剂活性金属粒子被困在细孔入口附近,固定在距细孔入口较短的距离。

[0081]

《负载工序》负载工序中,通过将作为导电粒子2的集合体的载体3与还原工序中得到的活性金属粒子4混合而使活性金属粒子4分散负载在导电粒子2上。

[0082]

载体3可使用“2.载体3的构成”中说明的载体。混合优选将还原工序后的混合溶液与载体3混合。为了去除表面活性剂,优选用具有亲水基和疏水基的溶剂清洗负载后的负载型金属催化剂,该溶剂优选为醇。此时的醇优选为甲醇或乙醇。

[0083]

5-2.保护胶体法保护胶体法中,负载型金属催化剂的制造方法具备混合工序、还原工序以及负载工序。以下对各工序进行说明。

[0084]

《混合工序》混合工序中,将含有活性金属前体的活性金属前体溶液、高分子保护剂和还原剂

混合,生成混合溶液。

[0085]

活性金属前体及其溶液的说明与逆胶束法相同。

[0086]

高分子保护剂是能够附着于活性金属前体形成亲水保护胶体的任意物质,优选含有聚乙烯吡咯烷酮、聚丙烯酸和聚乙烯醇中的至少1种。

[0087]

作为还原剂,可使用能够将活性金属前体还原的任意还原剂,例如可使用逆胶束法的说明中例举的还原剂或醇(乙二醇、乙醇、甲醇等),优选为醇。《还原工序》还原工序中,将混合溶液中的活性金属前体还原生成活性金属粒子4。

[0088]

活性金属前体的还原可使用混合溶液中的还原剂进行,使用醇作为还原剂时,优选使混合溶液回流来进行。

[0089]

还原工序中得到的活性金属粒子4为亲水保护胶体,亲水保护胶体全体的直径比活性金属粒子4自身的直径大。因此可抑制活性金属粒子4被负载到细孔5内较深的位置,提高负载于表层区域的活性金属粒子4的数量分数。

[0090]

混合溶液中采用动态光散射法测定的个数中位粒径与亲水保护胶体全体的直径相当,该个数中位粒径与逆胶束法同样地优选为细孔5的平均入口细孔径的0.5~2倍。该倍率具体而言例如为0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2倍,也可以是这里所例示数值中任意2个数值间的范围内。

[0091]

《负载工序》负载工序的说明与逆胶束法相同。

[0092]

6.燃料电池200图7为燃料电池的示意图。图7中,燃料电池200以阳极201侧的催化剂层220a、气体扩散层210a与阴极202侧的催化剂层220k、气体扩散层210k分别对置并夹持电解质膜230的方式构成。为阳极侧气体扩散层210a、阳极侧催化剂层220a、电解质膜230、阴极侧催化剂层220k、阴极侧气体扩散层210k依次排列的构成。通过在燃料电池200的阳极201与阴极202之间连接负荷203而对负荷203输出电力。

[0093]

优选阴极侧催化剂层220k含有负载型金属催化剂1。若阴极反应发生在细孔5内较深位置,则反应产生的水无法适当排出,导致活性金属粒子4活性降低的问题,但本发明的负载型金属催化剂1由于负载于导电粒子2表层区域的活性金属粒子4的数量分数大,所以通过在阴极侧催化剂层220k含有负载型金属催化剂1可缓和上述问题。【实施例】

[0094]

1.载体的制造采用以下示出的制造载体。

[0095]

1-1.制造例1(胶束模板、不搅拌、连接结构体)制造例1中,以胶束作为模板制造作为碳粒子的粉末的载体。

[0096]

《聚集体生成工序》首先将作为碳源的苯酚:0.6057g、甲醛溶液:2.1ml、0.1m的naoh:15.1613g混合,制备混合溶液。接着在70℃水浴中以345rpm搅拌混合溶液0.5小时。接着添加作为模板分子的pluronic f-127(basf公司制、非离子性表面活性剂、疏

水嵌段被1对亲水嵌段夹持构成的三嵌段共聚物、以下称为“f-127”):0.96g和超纯水:15.0033g后,在65℃水浴中以345rpm搅拌2小时。接着添加超纯水:50g后,在65℃水浴中以345rpm搅拌16~18小时,其后在25℃静定,取出上清液:17.7ml。通过以上反应,生成由f-127构成的胶束被甲阶酚醛树脂被覆的碳源球体7,碳源球体7自聚集形成碳源聚集体8。

[0097]

《结合工序》将上清液:17.7ml与超纯水:56g混合,将所得分散液在高压釜内在非搅拌状态下以130℃静置24小时,由此使碳源球体7彼此结合形成碳源结合体。接着过滤取出碳源结合体,用水清洗后在50℃真空加热干燥。

[0098]

《碳化工序》接着,向真空加热干燥后的碳源结合体0.05g中加入乙醇:50g,使碳源结合体再分散,得到乙醇溶胶。接着在经热板加热的玻璃板上滴加乙醇溶胶,加热干燥。接着将加热干燥后的碳源结合体在氮气中800℃下加热3小时使其碳化,得到碳粒子的粉末。

[0099]

对得到的粉末,使用带像差校正镜头的扫描透射电子显微镜(stem、日立高新技术公司制、hd-2700)拍摄图8所示的二次电子像。由二次电子像可知,碳粒子为粗部分与细部分交替连接,平均5个以上的一次粒子连接而成的连接结构体。连接结构体的一次粒子的平均连接数为10以上,平均串联数为4.3。

[0100]

将粗部分的最大直径作为一次粒径,对100处以上进行测量,求出其平均值为55.7

±

5.4nm。另外,将细部分的最小直径作为一次粒子之间的连接部的直径,对100处以上进行测量,求出其平均值为37.7

±

5.4nm。

[0101]

接着,以50万倍~100万倍之间的倍率进行二次电子像观察,测量细孔尺寸。此时,调整电子显微镜图像的明度和浓淡使碳粒子的一次粒子的外表面与外表面开口的细孔之间的边界清晰。使用粒径测量软件(尼利可公司制、luzex ap)测量100以上各细孔的圆当量直径,求出平均入口细孔径及其标准偏差为5.2

±

0.5nm。

±

后的数值表示标准偏差。

[0102]

应予说明,属于下述3种情况时不作为细孔计数。(1)由于碳粒子的一次粒子为球形或纺锤形,所以位于侧面附近的细孔无法通过电子显微镜观测准确测量其尺寸。(2)即使在调节电子显微镜图像的明度和浓淡之后,由于试样的形状或观测条件,碳粒子外表面与细孔之间边界仍然不够清晰。(3)试样不在正焦点的范围内时,无法准确求出细孔尺寸。

[0103]

接着,计算细孔的圆当量直径时,记录与圆近似的细孔的圆重心坐标,由相邻细孔的圆重心点间距求出100处以上的细孔间距,算出平均细孔间距及其标准偏差为12.6

±

1.4nm。

[0104]

1-2.制造例2(胶束模板、以15rpm搅拌、连接结构体)边以15rpm(相当于雷诺数450)搅拌分散液边进行结合工序,除此之外,采用与制造例1相同的方法制造作为碳粒子的粉末的载体。

[0105]

对所得碳粒子的粉末,与制造例1同样地拍摄图9所示的二次电子像。由二次电子像可知,碳粒子为粗部分与细部分交替连接,平均5个以上的一次粒子连接而成的连接结构

体。

[0106]

1-3.制造例3(胶束模板、稀释成浓度1/2、连接结构体)在结合工序中,将上清液:17.7ml与超纯水:112g混合得到分散液,除此之外,采用与制造例1相同的方法制造作为碳粒子的粉末的载体。

[0107]

对所得碳粒子的粉末,与制造例1同样地拍摄图10所示的二次电子像。由二次电子像可知,碳粒子为粗部分与细部分交替连接,平均5个以上的一次粒子连接而成的连接结构体。

[0108]

1-4.制造例4(胶束模板、以50rpm搅拌、单粒子)边以50rpm(相当于雷诺数1490)搅拌分散液边进行结合工序,除此之外,采用与制造例1相同的方法制造作为碳粒子的粉末的载体。

[0109]

对所得碳粒子的粉末,与制造例1同样地拍摄图11所示的二次电子像。由二次电子像可知,碳粒子为单粒子。

[0110]

1-5.制造例5(胶束模板、以340rpm搅拌、单粒子)边以340rpm(相当于雷诺数10190)搅拌分散液边进行结合工序,除此之外,采用与制造例1相同的方法制造作为碳粒子的粉末的载体。

[0111]

对所得碳粒子的粉末,与制造例1同样地拍摄图12所示的二次电子像。由二次电子像可知,碳粒子为单粒子。

[0112]

1-6.制造例6(胶束模板、粗大粒子)《甲阶酚醛树脂前体凝胶形成工序》首先,将乙醇:69.11g、超纯水:4.48ml和f-127:3.62g混合,制备混合溶液。接着,将混合溶液在室温搅拌0.5小时。接着,添加作为碳源的间苯二酚:11.01g后,在室温搅拌0.5小时。接着,添加37%福尔马林:7.3048g后,在室温搅拌0.5小时。接着,添加5mol/dm3盐酸:1.182g后,在30℃、300rpm搅拌72小时。接着,静定后,取出二相分离后的下层16.0226g。

[0113]

《甲阶酚醛树脂前体凝胶聚合工序》接着,将取出的下层在90℃静置24小时。

[0114]

《碳化工序》接着,在氮气中、800℃加热3小时进行碳化,得到碳粒子的粉末。

[0115]

对所得碳粒子的粉末与制造例1同样地拍摄图13所示的二次电子像。由二次电子像可知,碳粒子为粗大粒子。

[0116]

采用与制造例1相同的方法求出平均入口细孔径及其标准偏差以及平均细孔间距及其标准偏差为4.6

±

1.1nm、10.4

±

1.1nm。

[0117]

1-7.制造例7(介孔二氧化硅模板)制造例7中,以介孔二氧化硅作为模板,制造作为碳粒子的粉末的载体。

[0118]

《模板制备工序》首先,将超纯水:787.88ml和28%氨水:13.32g混合,制备混合溶液。接着,将混合溶液在室温下搅拌0.5小时。接着,添加乙醇696g、作为模板分子的ctab(十六烷基三甲基溴化铵):8.5434g和

超纯水70.42g后,在室温搅拌2小时。接着,添加teos:17.3g、乙酰丙酮:3.67g、异丙氧基钛:0.50g后,在室温下搅拌16小时。由此得到介孔二氧化硅的纳米粒子。

[0119]

《碳源浸渍转印工序》将介孔二氧化硅的纳米粒子:1g、作为碳源的蔗糖1.25g、超纯水:1.25g、浓硫酸:0.14g混合,在室温下搅拌,使液体全部吸收于纳米粒子。

[0120]

《碳化工序》接着,在氮气中、900℃下加热6小时,使纳米粒子内的碳源碳化。

[0121]

《模板去除工序》接着,添加2.5wt%naoh水溶液:50ml,在100℃搅拌1小时,去除纳米粒子的模板,得到碳粒子的粉末。

[0122]

对所得碳粒子的粉末,与制造例1同样地拍摄图14所示的二次电子像。由二次电子像可知,碳粒子为球状分散粒子。

[0123]

采用与制造例1相同的方法求出平均入口细孔径及其标准偏差以及平均细孔间距及其标准偏差为2.5

±

0.4nm、2.4

±

0.5nm。

[0124]

1-8.制造例8(结合工序中的碳源球体的浓度依赖性)图15为制造例1的结合工序中改变上清液量时(即改变分散液中碳源球体7的浓度时)得到的碳源结合体的电子显微镜图像。对于这里使用的上清液量,1倍量时为17.7ml、1/2倍量、1.25倍量、1.5倍量、2倍量、4倍量时分别为8.9ml、22.1ml、26.6ml、35.4ml、70.8ml。通过增加上清液量,碳源结合体的一次粒径和连接部的直径增大,能够控制结构。

[0125]

1-9.制造例9(结合工序中的加热温度依赖性)图16为制造例1的结合工序中改变高压釜处理中的加热温度时得到的碳源结合体的电子显微镜图像。通过改变加热温度,一次粒径和连接部的直径以及纳米孔形状发生变化,能够控制结构。

[0126]

1-10.制造例10(退火温度的影响)图17为使制造例1的结合工序中上清液量为1.25倍量,使碳化工序中氮气中的加热温度为700℃,其后在1000℃、1200℃或1400℃下进行真空退火处理时得到的碳粒子的粉末的电子显微镜图像。可知根据退火温度的不同,碳粒子的一次粒径、连接部直径以及纳米孔结构会发生变化,由此能够控制结构。

[0127]

1-10.制造例10(喷雾冷冻干燥)制造例10中按如下方式进行碳化工序,除此之外,采用与制造例1相同的方法制造载体。

[0128]

《碳化工序》首先,将制造例1的结合工序中得到的真空加热干燥后的碳源结合体粉末0.3g加入超纯水40ml中,使用超声波均质机处理5分钟,制备分散液。接着将该分散液喷雾于液氮750ml中。将所得冷冻微粉在冻干装置中经过16小时冻干工序得到碳源结合体的干燥粉末。

[0129]

接着,将上述工序中得到的干燥粉末在氮气中、700℃加热2小时使其碳化,得到碳粒子的粉末。所得碳粒子的粉末的粒子彼此的凝聚度非常低。

[0130]

2.活性金属粒子的负载

按照下述方法使活性金属粒子负载于载体。

[0131]

2-1.实施例1(逆胶束法、rw=3、粗大粒子)《混合工序》用容量瓶制备60mmol/l的表面活性剂(np-5、聚氧乙烯壬基苯基醚、平均加成摩尔数=5)/环己烷溶液。将制备好的溶液静置1天后,添加40mmol/l(pt:7684ppm)的h2ptcl6水溶液使rw成为3(mol/mol),生成活性金属前体混合溶液。这里,rw为水与表面活性剂的摩尔比(水/表面活性剂)。

[0132]

《还原工序》将所得活性金属前体混合溶液在室温下搅拌5小时,同时对pt添加20当量的nabh4。此时,h2ptcl6被nabh4还原,因而溶液色调发生变化,铂粒子成为包含在逆胶束的状态。采用动态散射法测得的逆胶束的个数中位粒径为5.9nm,是制造例6中得到的碳粒子的平均入口细孔径(=4.6nm)的1.28倍。

[0133]

《负载工序》将制造例6中得到的碳粒子以pt负载量成为20wt%的方式投入还原工序后的溶液,在室温下彻夜搅拌。接着,用膜过滤器过滤所得生成物,在膜过滤器上用甲醇(100ml)清洗,通过减压干燥去除表面活性剂。通过以上工序得到铂粒子负载于碳粒子的负载型金属催化剂。

[0134]

采用以下方法算出负载于碳粒子的铂粒子的平均粒径。首先,将负载有pt的催化剂载置于电子显微镜用带碳支持膜的格网,用电子显微镜观察,根据观察到的图像由椭圆近似法算出铂粒子的平均粒径。其结果是铂粒子的平均粒径为2.9nm。

[0135]

采用以下方法算出负载于表层区域的铂粒子(以下称为“表层负载粒子”)的数量分数。首先,将负载有铂粒子的碳粒子的粉末载置于硅片基板上,通过蒸镀金在试样粒子外表面形成保护层。其后使用聚焦离子束(fib)装置(fb2200、日立高新技术公司制)用镓离子束切割试样粒子,制备电子显微镜观察用试样切片。其后,对切面进行电子显微镜观察时,从图18右侧所示的z衬度像(原子序数衬度像)观测存在于试样上的金属粒子(au粒子和pt粒子),同时使用能量色散x射线光谱仪分析各金属粒子的组成,识别出pt粒子和au粒子。然后将从au粒子存在的部分到au粒子不存在而仅pt粒子存在的部分的变化点(边界线)定义为碳粒子外表面与截面之间的边界线。在电子显微镜图像上,于试样粒子中心方向与上述试样外表面边界线b1相距15nm的位置绘制平行于外表面边界线的线段b2,根据外表面边界线b1与15nm位置的线段b2之间的pt粒子数与位于粒子中心方向上比15nm位置线段更深的位置的pt粒子数的比例,算出表层负载粒子的数量分数。其结果是表层负载粒子的数量分数为86%。

[0136]

另外,按以下方法算出表层负载粒子中负载于细孔内的粒子(以下称为“表层细孔负载粒子”)的数量分数。在铂负载碳粒子的stem观察中,由二次电子像确定细孔入口的平面方向的位置,接着由z衬度像确定负载于碳粒子上和内部的观察视野中所有铂的平面方向的位置。接着,通过比较所得细孔入口的位置与铂的位置,算出负载于细孔内的铂的数量分数。此时,判断为通过z衬度像观察而不是通过二次电子像观察的铂负载于细孔内部。参考取得z衬度像时的焦点深度,排除存在于碳粒子里半球的铂。其结果是表层细孔负载粒子

的数量分数为74.4%。

[0137]

2-2.参考例1(逆胶束法、rw=2~6、粗大粒子)使rw在2~6之间变化,除此之外,与实施例1同样地实施混合工序和还原工序,测定还原工序后的混合溶液中采用动态光散射法测定的个数中位粒径。将其结果示于图19。图19的横轴为rw、纵轴为个数中位粒径。

[0138]

个数中位粒径的测定条件如下。测定装置:堀场制作所社制、型号:sz-100v2将闸门时间设为640ns,以纳米分析模式测定。测定进行3次以上,将其平均值作为个数中位粒径。

[0139]

如图19所示,个数中位粒径的值依赖于rw的值,rw=3时为6nm左右。

[0140]

2-3.实施例2(逆胶束法、rw=3、连接结构体)负载工序中使用制造例1中得到的碳粒子,除此之外,采用与实施例1相同的方法得到铂粒子负载于碳粒子的负载型金属催化剂。采用与实施例1相同的方法进行各种测定,结果是铂粒子的平均粒径为2.9nm,表层负载粒子的数量分数为98%。另外,表层细孔负载粒子的数量分数为56%。

[0141]

2-4.实施例3(保护胶体法、粗大粒子)《混合工序》将0.66mmol/l的h2ptcl6水溶液:713ml、去离子水:28mg、乙二醇:98mg、聚乙烯吡咯烷酮(pvp):20mg混合,生成混合溶液。

[0142]

《还原工序》将所得混合溶液在120℃的油浴中回流,在溶液色调发生变化的阶段从油浴中提起。此时,h2ptcl6被乙二醇还原,色调发生变化,铂粒子被聚乙烯吡咯烷酮包裹,成为亲水保护胶体的状态。采用动态散射法测定的保护胶体的个数中位粒径为3.5nm,是制造例6中得到的碳粒子的平均入口细孔径(=4.6nm)的0.76倍。

[0143]

《负载工序》将制造例6中得到的碳粒子投入到还原工序后的溶液中,在室温下彻夜搅拌。接着,用膜过滤器过滤得到的生成物,在膜过滤器上进行甲醇(100ml)清洗并干燥。按以上工序得到铂粒子负载于碳粒子的负载型金属催化剂。将负载型金属催化剂表面的zc像(z衬度像)和se像(二次电子像)示于图20。

[0144]

按以下方法算出铂粒子中负载于碳粒子表面的铂粒子的数量分数。首先,在图20的zc像中,计数负载于凹部内的铂粒子的数量和负载于凸部(碳粒子表面)上的铂粒子的数量。将负载于凸部上的铂粒子的数量除以铂粒子的总数算出数量分数。其结果是负载于细孔内(凹部)的铂粒子的数量分数为60%。

[0145]

2-5.实施例4(保护胶体、连接结构体)负载工序中使用制造例1中得到的碳粒子,除此之外,采用与实施例3相同的方法得到铂粒子负载于碳粒子的负载型金属催化剂。算出图21的z衬度像中铂粒子的平均粒径为2.8nm。另外,表层负载粒子的数量分数为97%。表层细孔负载粒子的数量分数为51%。

[0146]

2-6.比较例1(现有方法、科琴黑)《负载工序》

在平底烧杯中混合粒子交换水50ml和h2ptcl6水溶液(经铂换算为20g/l),使pt重量成为150mg。接着,加入科琴黑(等级:ec300j)150mg作为碳载体并搅拌。将该混合物边在热搅拌器上搅拌边在80℃加热使水分蒸发形成粉体。

[0147]

《还原工序》将该粉体转移至耐热皿,在150℃、1小时;300℃、2小时(升温速度10℃/min)、氢气流的条件下进行还原处理。

[0148]

采用与实施例1相同的方法算出负载于碳粒子的铂粒径。其结果是铂的平均粒径为4.5nm。采用与实施例1相同的方法算出表层负载粒子的数量分数为31%。

[0149]

2-7.比较例2(现有方法、连接结构体)《负载工序》在平底烧杯中混合超纯水37ml、h2ptcl6水溶液(经铂换算为20g/l)0.82g、亚硫酸氢钠1.96g。接着加入超纯水150g,交替添加5重量%的氢氧化钠和30%的过氧化氢水,最终将ph调整为5.0。该过程中加入的30%过氧化氢水的总添加量为15ml。接着,加入制造例1中得到的碳粒子500mg并搅拌。将该混合物边在热搅拌器上搅拌边在90℃加热,其后进行放冷、过滤、超纯水清洗、干燥,得到粉末。

[0150]

《还原工序》将该粉体转移至石英u型管,在300℃、2小时(升温速度10℃/min)、氢气流的条件下进行还原处理。

[0151]

将所得负载型金属催化剂表面的zc像(z衬度像)和se像(二次电子像)示于图22。采用与实施例1相同的方法算出负载于碳粒子的铂粒径。其结果是铂的平均粒径为1.1nm。使用stem比较二次电子像和zc像,结果是铂粒子均匀且非选择地负载于表层和载体粒子内部。

[0152]

另外,比较例2中,表层部与中心部存在的活性金属的浓度没有差异,活性金属均匀地负载于整个载体,与此相对,本发明实施例1中,如图18所示,表层部与中心部中存在的活性金属的浓度存在差异(表层部》中心部)。

[0153]

2-8.实施例5(逆胶束法、rw=3、omc-ns、2液混合法)《混合工序》在容量瓶中制备60mmol/l的表面活性剂(np-5、聚氧乙烯壬基苯基醚、平均加成摩尔数=5)/环己烷溶液100ml。将制备好的溶液静置1天后,以rw成为3(mol/mol)的方式添加40mmol/l(pt:7684ppm)的h2ptcl6水溶液,生成活性金属前体混合溶液。

[0154]

《还原工序》同样地在容量瓶中制备60mmol/l的表面活性剂(np-5、聚氧乙烯壬基苯基醚、平均加成摩尔数=5)/环己烷溶液。将制备好的溶液静置1天后,以rw成为3(mol/mol)的方式添加nabh4水溶液,生成还原剂混合溶液。这里,以nabh4的浓度相对于pt为20当量的方式添加。其后向活性金属前体混合溶液中添加还原剂混合溶液,边搅拌边混合。

[0155]

此时,h2ptcl6被nabh4还原而得到的溶液中的逆胶束径为6.1nm,是制造例6中得到的碳粒子的平均入口细孔径(=4.6nm)的1.3倍。

[0156]

《负载工序》采用与实施例1相同的方法进行负载工序,得到铂粒子负载于碳粒子的负载型金属催化剂。此时,pt负载量成为20wt%。将所得负载型金属催化剂表面的zc像(z衬度像)和se像(二次电子像)示于图23。

[0157]

采用与实施例1相同的方法算出的铂粒子的平均粒径为4.8nm。采用与实施例1相同的方法算出的表层细孔负载粒子的数量分数为60%以上。

[0158]

《酸素还原活性》采用旋转电极法测定制备好的催化剂的氧还原活性。将催化剂粉末在添加有少量超纯水的乙醇液中超音波分散,制备催化剂油墨。将催化剂油墨滴加于直径10mm的石墨圆板上,在乙醇蒸气气氛中干固,以pt负载量成为11μg/cm2(代表值)的方式分数次重复滴加油墨和干固。接着以干固后的nafion膜厚成为0.05μm的方式滴加5wt%nafion溶液,常温干燥后,投入保持在130℃的电炉中,固化3小时。将涂布有催化剂的石墨圆板固定于不锈钢棒作为工作电极,安装于旋转电极装置后,将工作电极浸渍于装满0.1m高氯酸电解液的pyrex制三极电池。将电解液氮气吹扫30分钟后,以0.05v~1.0v之间、500mv/s的速度重复扫描直到波形不再变化。接着以0.05v~1.0v之间、50mv/s的速度扫描,取得循环伏安图,由氢吸附波的面积求出电化学表面积(eca)。接着氧气吹扫电解液30分钟,以0.25v~1.0v之间、5mv/s扫描,取得对流伏安图。使用取得的对流伏安图的0.70v、0.75v、0.85v、0.90v时的电流值得到koutecky-levich图,由该图算出面积比活性和质量活性。如表1所示,采用逆胶束法制备的实施例5的催化剂(20wt%pt/omc催化剂)与市售催化剂(田中贵金属工业公司制、型号tec10e50e、50wt%pt/cb催化剂)相比显示出1.5倍~6.1倍的质量活性。

[0159]

【表1】(符号说明)

[0160]

1:负载型金属催化剂、2:导电粒子、2a:连接结构体、2b:一次粒子、2c:连接部、2d:表面、3:载体、4:活性金属粒子、5:细孔、7:碳源球体、8:碳源聚集体、8a:间隙、200:燃料电池、201:阳极、202:阴极、203:负荷、210a:阳极侧气体扩散层、210k:阴极侧气体扩散层、220a:阳极侧催化剂层、220k:阴极侧催化剂层、230:电解质膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。