1.本发明涉及管道勘察检测作业领域,具体涉及一种能够实现复杂管道内壁高速行进的智能软体机器人。

背景技术:

2.管道机器人一般采用刚性结构或蠕动式结构,刚性结构管道机器人柔顺性较差,适用于结构单一环境,对复杂曲面环境适应性较差;蠕动式管道机器人运动模式较为单一,在管道中行进机动性较差。针对以上情况,有必要研究一种具有良好机动性且适用于复杂曲面环境的智能软体管道机器人来解决该问题。

技术实现要素:

3.为了解决背景技术中存在的问题,本发明的目的是提供一种能够实现复杂管道内壁高速行进的智能软体机器人,既具有良好机动性又适用于复杂曲面环境,可用于在不同管道中作业。

4.本发明所采用的技术方案如下:一种能够实现复杂管道内壁高速行进的智能软体机器人,包括软体机器人本体1和辅助系统平台2,二者由气管10连接;

5.软体机器人本体1包括检测摄像头3、机器人驱动单元4、机器人负压单元5和传感器;软体机器人本体1主体材料为软材料,以对管道内壁镀膜无损伤,在管道复杂拐角处可以发生柔性形变增强环境的适应性,改善机器人在管道中的通过性;位于软体机器人本体1顶部前端设置检测摄像头3,底部设置机器人驱动单元4,底部中端设置机器人负压单元5,底部前端设置角度传感器8;

6.机器人负压单元5呈圆环状,气压传感器9位于机器人负压单元5中,气管10一端连接可控气泵6,另一端布置于机器人负压单元5圆心处;

7.辅助系统平台2包括可控气泵6和控制器7;控制器7分别连接可控气泵6、角度传感器8和气压传感器9;可控气泵6通过气管10为机器人负压单元5提供负压,使软体机器人本体1能够吸附在管道内壁上;机器人驱动单元4的导向轮在管道内壁上行走;角度传感器8和气压传感器9向控制器7传输软体机器人本体1的角度信息和机器人负压单元5中的气压信息,结合图像处理技术增加了机器人的工作适用范围。

8.本发明的有益效果是:机器人有较强的柔顺性,适用于不同结构环境,可应对复杂曲面环境;机器人吸附在管道内壁上行进,具有较强的机动性;拥有图像处理能力,可对管道的结构进行建模,检测管道损伤及识别管道内物体等。

附图说明

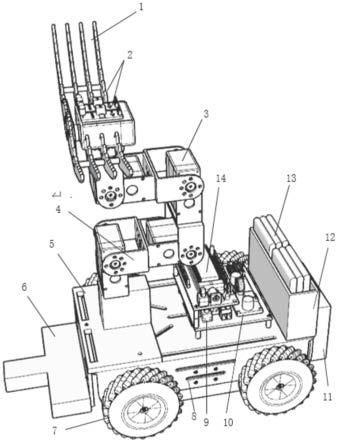

9.图1是一种能够实现复杂管道内壁高速行进的智能软体机器人效果图;

10.图2是软体机器人本体的效果图,其中(a)是正视图,(b)是仰视图;

11.图3是软体机器人本体的底部效果图;

12.图4是一种能够实现复杂管道内壁高速行进的智能软体机器人气压控制策略图;

13.图5是软体机器人本体行进示意图。

14.其中,1为软体机器人本体,2为辅助系统平台,3为检测摄像头,4为机器人驱动单元,5为机器人负压单元,6为可控气泵,7为控制器,8为角度传感器,9为气压传感器,10为气管。

具体实施方式

15.下面结合附图和实施方式对本发明进一步说明。

16.如图1所示,能够实现复杂管道内壁高速行进的智能软体机器人由软体机器人本体1和辅助系统平台2两大部分组成;辅助系统平台2主要由可控气泵6和控制器7组成,软体机器人本体1和辅助系统平台2采用气管10连接。

17.如图2所示,软体机器人本体1包括检测摄像头3、机器人驱动单元4、机器人负压单元5、角度传感器8和气压传感器9;检测摄像头3位于软体机器人本体1顶部前端;机器人驱动单元4位于软体机器人本体1底部,使软体机器人本体1能够在管道内行进;机器人负压单元5位于机器人本体1底部中端,使软体机器人本体1能够吸附在管道内壁上;角度传感器8位于机器人本体1底部前端,气压传感器9位于机器人负压单元5中,软体机器人本体1主体材料采用软材料。

18.如图3所示,软体机器人本体1底部包括机器人驱动单元4、机器人负压单元5和角度传感器8;控制器7量身定制的切换控制策略,控制可控气泵6通过气管10为机器人负压单元5提供使软体机器人本体1能够一直吸附在管道内壁上所需要的实时负压,角度传感器8和气压传感器9均与控制器7相连,用于将软体机器人本体1的角度信息和机器人负压单元5中的气压信息传送至控制器7。

19.如图4所示,角度传感器8将软体机器人本体1角度信息传送给控制器7,控制器7控制可控气泵6提供使软体机器人本体1吸附在此位置时需要的负压到机器人负压单元5中,以使软体机器人本体1能够吸附在管道内壁上;当软体机器人本体1改变所处位置角度时,角度传感器8将软体机器人本体1所处位置最新的角度信息传送给控制器7,根据切换控制策略,控制器7控制可控气泵6改变可控气泵6的输出气压,提供使软体机器人本体1吸附最新位置时需要的负压到机器人负压单元5中,以使软体机器人本体1能够一直吸附在管道内壁上;软体机器人本体1在整个管道行进过程中,均需要通过气压传感器9实时判断机器人负压单元5中负压是否满足软体机器人本体1一直吸附在管道内壁上需要的负压,若不满足,则由控制器7实时调整控制信号,改变可控气泵6的输出气压到机器人负压单元5中。

20.如图5所示,软体机器人本体1通过机器人负压单元5吸附在管道内壁上,利用机器人驱动单元4实现软体机器人本体1在管道内壁上行进,从而使软体机器人本体1吸附在管道内壁的同时实现高速前进、后退、转向,再通过检测摄像头3结合图像处理技术,可以完成对管道的结构进行建模,检测管道损伤及识别管道内物体等工作。

21.工作原理如下:

22.该软体机器人在管道底部行进:

23.步骤1:软体机器人本体1放置于管道底部位置,辅助系统平台2中的控制器7控制可控气泵6对机器人负压单元5不产生负压。

24.步骤2:机器人驱动单元4控制软体机器人本体1在管道底部高速行进。

25.步骤3:利用检测摄像头3结合图像处理技术,完成对管道的结构进行建模,检测管道损伤及识别管道内物体等工作。

26.重复步骤2-3,软体机器人本体1可以在管道底部高速行进,实现前进、后退、转向的同时完成机器人在管道底部建模、识别、检测等相关工作。

27.该软体机器人由管道底部行进至管道顶部:

28.步骤1:软体机器人本体1放置于管道底部位置,辅助系统平台2中的控制器7控制可控气泵6对机器人负压单元5不产生负压。

29.步骤2:机器人驱动单元4控制软体机器人本体1由管道底部向管道顶部高速行进。

30.步骤3:角度传感器8将软体机器人本体1不断变大的角度信息传送给控制器7,根据切换控制策略,控制器7控制可控气泵6向软体机器人本体1提供不断增强的负压到机器人负压单元5中,以使软体机器人本体1能够一直吸附在管道内壁上;再通过气压传感器9实时判断机器人负压单元5中负压是否满足软体机器人本体1一直吸附在管道内壁上需要的负压,以保证软体机器人本体1在管道内壁不会脱落。

31.步骤4:利用检测摄像头3结合图像处理技术,可以完成对管道的结构进行建模,检测管道损伤及识别管道内物体等工作。

32.重复步骤2-4,可以实现软体机器人本体1吸附在管道内壁上由管道底部高速行进至管道顶部的同时完成机器人在管道中建模、识别、检测等相关工作。

33.该软体机器人由管道顶部行进至管道底部:

34.步骤1:当软体机器人本体1由上述过程行进至管道顶部时,辅助系统平台2中的控制器7控制可控气泵6对机器人负压单元5产生程度最强的负压。

35.步骤2:机器人驱动单元4控制软体机器人本体1由管道顶部向管道底部高速行进。

36.步骤3:角度传感器8将软体机器人本体1不断变小的角度信息传送给控制器7,根据切换控制理论,控制器7控制可控气泵6向软体机器人本体1提供不断减小的负压到机器人负压单元5中,以使软体机器人本体1能够保证机动性的同时一直吸附在管道内壁上;再通过气压传感器9实时判断机器人负压单元5中负压是否满足软体机器人本体1一直吸附在管道内壁上需要的负压,以保证软体机器人本体1在管道内壁不会脱落。

37.步骤4:利用检测摄像头3结合图像处理技术,可以完成对管道的结构进行建模,检测管道损伤及识别管道内物体等工作。

38.重复步骤2-4,可以实现软体机器人本体1吸附在管道内壁上由管道顶部高速行进至管道底部的同时完成机器人在管道中建模、识别、检测等相关工作。

39.该软体机器人在管道内任意方向、任意角度行进;

40.步骤1:软体机器人本体1放置于管道底部位置,辅助系统平台2中的控制器7控制可控气泵6对机器人负压单元5不产生负压。

41.步骤2:机器人驱动单元4控制软体机器人本体1使软体机器人本体1在管道内任意方向、任意角度高速行进。

42.步骤3:软体机器人本体1在管道内行进位置不断变化,角度传感器8将软体机器人本体1不断变化的角度信息传送给控制器7,根据切换控制理论,控制器7控制可控气泵6向软体机器人本体1提供不断变化的负压到机器人负压单元5中,以使软体机器人本体1能够

保证机动性的同时一直吸附在管道内壁上;再通过气压传感器9实时判断机器人负压单元5中负压是否满足软体机器人本体1一直吸附在管道内壁上需要的负压,以保证软体机器人本体1在管道内壁不会脱落。

43.步骤4:利用检测摄像头3结合图像处理技术,可以完成对管道的结构进行建模,检测管道损伤及识别管道内物体等工作。

44.重复步骤2-4,软体机器人本体1可以吸附在管道内壁上高速、远距离、任意角度行进的同时完成体机器人在管道内任意位置建模、识别、检测等相关工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。