1.本发明涉及工业涂料技术领域,具体涉及一种水性聚氨酯光油及其制备方法和应用。

背景技术:

2.水性双组分聚氨酯涂料是一类比较常见的工业涂料,其具有低温成膜性,形成的漆膜具有机械性能优异、耐化学品性能优异等优点,但由于涂料体系中亲水基团的含量较大,水容易在漆膜中渗透、扩散和迁移,最终会导致漆膜出现发白、失光、起泡、脱落等现象。

3.目前,市售水性双组分聚氨酯涂料大多采用综合性能较为优异的磺酸盐改性hdi三聚体异氰酸酯作为固化剂,需要异氰酸酯基团(-nco)过量漆膜的综合性能才能达到最佳,而由于-nco的活性较高,漆膜中过量的-nco不可避免会与水发生副反应生成聚脲(容易凝聚固化)和二氧化碳,会造成漆膜的光泽度和硬度降低,漆膜雾影增加,且漆膜容易出现起泡、针孔、鸟眼、火山口等表面缺陷,大大降低了涂料的适用期。

4.因此,开发一种适用期长、成膜后漆膜的光泽度高/硬度高/附着力大/耐酸耐碱性能优异/耐水性能优异的水性聚氨酯涂料具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种水性聚氨酯光油及其制备方法和应用。

6.本发明所采取的技术方案是:

7.一种水性聚氨酯光油,其包括以下质量百分比的组分:

8.水性羟基丙烯酸酯分散体:45%~55%;

9.亲水改性硅氧烷杂化hdi型多异氰酸酯:13%~20%;

10.亲水改性ipdi型多异氰酸酯:4%~8%;

11.助溶剂:4%~8%;

12.长波型流平剂:0.3%~1.0%;

13.短波型流平剂:0.1%~0.3%;

14.基材润湿剂:0.2%~0.5%;

15.消泡剂:0.1%~0.4%;

16.抗uv助剂:0.5%~1.5%;

17.中和剂:0.05%~0.2%;

18.流变助剂:0%~0.5%;

19.水:15%~20%。

20.优选的,所述水性羟基丙烯酸酯分散体为万华2042、科思创2470、湛新6299w、冠志4842中的至少一种。

21.优选的,所述亲水改性硅氧烷杂化hdi型多异氰酸酯为冠志9025。冠志9025采用了特殊的硅氧烷接枝技术,使用了憎水的链段结构,具有与传统溶剂型固化剂相媲美的耐水

及早期耐水性能,且该固化剂还具有高光、耐候等优势。

22.优选的,所述亲水改性ipdi型多异氰酸酯为联固3597a。联固3597a的反应基团活性低,使得水性聚氨酯光油拥有很长的适用期,表干速度快,交联密度高,此外,联固3597a的粘度低,可以使水性聚氨酯光油成膜后漆膜的光泽度高、丰满度好、硬度高,可以大大提高水性聚氨酯光油的综合性能。

23.优选的,所述助溶剂为二丙二醇甲醚(dpm)、丙二醇单丁醚(pnb)、二丙二醇单丁醚(dpnb)、二乙二醇单丁醚(db)、丙二醇二醋酸酯(pgda)中的至少一种。

24.优选的,所述长波流平剂为毕克byk381、先创pw336、明凌la452、湛新xw395、德信利l39、尚高3885、巴斯夫3772中的至少一种。

25.优选的,所述短波流平剂为迪高tego450、毕克byk333、毕克byk3760、巴斯夫3034、道康宁dc57中的至少一种。长波流平剂具有较好的相容性,且可以延长漆膜孔道的开放时间,可以供漆膜长波流平及后期流平,避免针孔鱼眼等表面缺陷。短波流平剂可以降低体系的表面张力,为湿膜提供均匀的表面张力,起到消除贝纳德漩涡、防缩孔、增进流平的作用,另外还可以起到增滑、抗划伤的作用。长波流平剂与短波流平剂的结合将大大提高漆膜的长波和短波效果,即镜面流平效果。

26.优选的,所述基材润湿剂为赢创104e、赢创ad01、哈罗克斯venadol40、毕克byk346、毕克byk3481、迪高tego270、迪高tego280、迪高tego4100、迪高tego4200中的至少一种。

27.优选的,所述消泡剂为赢创md20、赢创df110d、赢创118中的至少一种。

28.优选的,所述抗uv助剂为巴斯夫tinuvin1130、巴斯夫tinuvin292、巴斯夫tinuvin234中的至少一种。

29.优选的,所述中和剂为n,n-二甲基乙醇胺(dmea)、2-氨基-2-甲基-1丙醇(amp-95)中的至少一种。

30.优选的,所述流变助剂为德谦wt105a、毕克byk425、明凌pur62、艾迪科uh752、万华u905中的至少一种。

31.上述水性聚氨酯光油的制备方法包括以下步骤:将助溶剂、长波型流平剂、短波型流平剂、基材润湿剂、消泡剂、抗uv助剂和中和剂预混合均匀后加入水性羟基丙烯酸酯分散体中,再加入水,搅拌均匀,再分别加入亲水改性硅氧烷杂化hdi型多异氰酸酯和亲水改性ipdi型多异氰酸酯,搅拌均匀,再加入流变助剂,搅拌均匀,即得水性聚氨酯光油。

32.优选的,上述水性聚氨酯光油的制备方法包括以下步骤:将水性羟基丙烯酸酯加入分散容器,调节搅拌机的转速至500rpm~800rpm,进行分散,再将助溶剂、长波型流平剂、短波型流平剂、基材润湿剂、消泡剂、抗uv助剂和中和剂预混合均匀后缓慢加入水性羟基丙烯酸酯分散体中,再加入水,搅拌均匀,再分别加入亲水改性硅氧烷杂化hdi型多异氰酸酯和亲水改性ipdi型多异氰酸酯,搅拌均匀,再调节搅拌机的转速至1000rpm~1200rpm,再缓慢加入流变助剂,搅拌均匀,静置,过滤,即得水性聚氨酯光油。

33.本发明的有益效果是:本发明的水性聚氨酯光油的适用期长,室温储存较长时间都不会出现结块和沉降,成膜后漆膜的光泽度高、硬度高、附着力大、耐酸耐碱性能优异、耐水性能优异,具有广阔的应用前景。

具体实施方式

34.下面结合具体实施例对本发明作进一步的解释和说明。

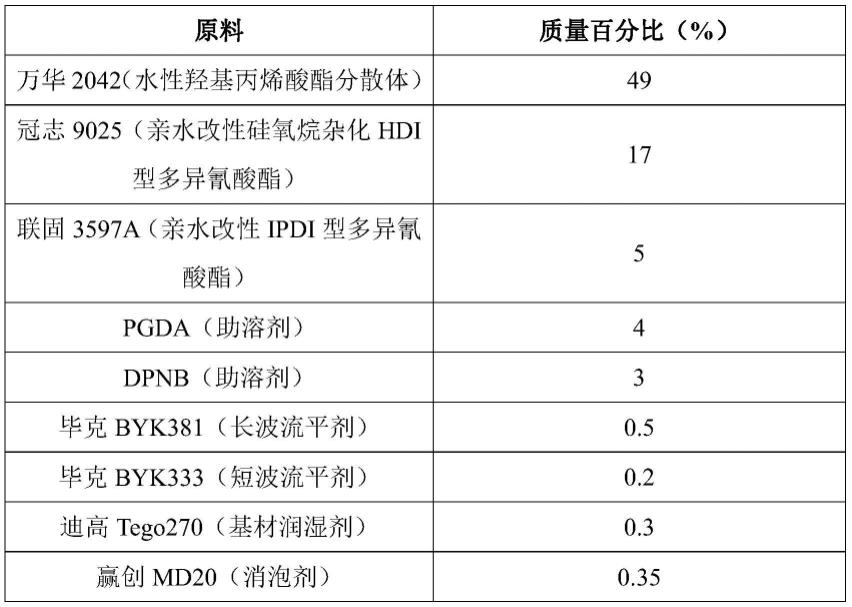

35.实施例1:

36.一种水性聚氨酯光油,其原料组成如下表所示:

37.表1一种水性聚氨酯光油的原料组成表

[0038][0039][0040]

上述水性聚氨酯光油的制备方法包括以下步骤:

[0041]

将水性羟基丙烯酸酯加入分散容器,调节搅拌机的转速至600rpm,进行分散,再将助溶剂、长波型流平剂、短波型流平剂、基材润湿剂、消泡剂、抗uv助剂和中和剂预混合均匀后缓慢加入水性羟基丙烯酸酯分散体中,再加入去离子水,继续搅拌25min,再分别加入亲水改性硅氧烷杂化hdi型多异氰酸酯和亲水改性ipdi型多异氰酸酯,继续搅拌2min,再调节搅拌机的转速至1100rpm,再缓慢加入流变助剂,继续搅拌5min,静置,用400目滤布过滤,即得水性聚氨酯光油。

[0042]

实施例2:

[0043]

一种水性聚氨酯光油,其原料组成如下表所示:

[0044]

表2一种水性聚氨酯光油的原料组成表

[0045][0046][0047]

上述水性聚氨酯光油的制备方法包括以下步骤:

[0048]

将水性羟基丙烯酸酯加入分散容器,调节搅拌机的转速至600rpm,进行分散,再将助溶剂、长波型流平剂、短波型流平剂、基材润湿剂、消泡剂、抗uv助剂和中和剂预混合均匀后缓慢加入水性羟基丙烯酸酯分散体中,再加入去离子水,继续搅拌25min,再分别加入亲水改性硅氧烷杂化hdi型多异氰酸酯和亲水改性ipdi型多异氰酸酯,继续搅拌2min,再调节搅拌机的转速至1100rpm,再缓慢加入流变助剂,继续搅拌5min,静置,用400目滤布过滤,即得水性聚氨酯光油。

[0049]

实施例3:

[0050]

一种水性聚氨酯光油,其原料组成如下表所示:

[0051]

表3一种水性聚氨酯光油的原料组成表

[0052][0053]

上述水性聚氨酯光油的制备方法包括以下步骤:

[0054]

将水性羟基丙烯酸酯加入分散容器,调节搅拌机的转速至600rpm,进行分散,再将助溶剂、长波型流平剂、短波型流平剂、基材润湿剂、消泡剂、抗uv助剂和中和剂预混合均匀后缓慢加入水性羟基丙烯酸酯分散体中,再加入去离子水,继续搅拌25min,再分别加入亲水改性硅氧烷杂化hdi型多异氰酸酯和亲水改性ipdi型多异氰酸酯,继续搅拌2min,再调节搅拌机的转速至1100rpm,再缓慢加入流变助剂,继续搅拌5min,静置,用400目滤布过滤,即得水性聚氨酯光油。

[0055]

实施例4:

[0056]

一种水性聚氨酯光油,其原料组成如下表所示:

[0057]

表4一种水性聚氨酯光油的原料组成表

[0058][0059]

上述水性聚氨酯光油的制备方法包括以下步骤:

[0060]

将水性羟基丙烯酸酯加入分散容器,调节搅拌机的转速至600rpm,进行分散,再将助溶剂、长波型流平剂、短波型流平剂、基材润湿剂、消泡剂、抗uv助剂和中和剂预混合均匀后缓慢加入水性羟基丙烯酸酯分散体中,再加入去离子水,继续搅拌25min,再分别加入亲水改性硅氧烷杂化hdi型多异氰酸酯和亲水改性ipdi型多异氰酸酯,继续搅拌2min,再调节搅拌机的转速至1100rpm,再缓慢加入流变助剂,继续搅拌5min,静置,用400目滤布过滤,即得水性聚氨酯光油。

[0061]

对比例1:

[0062]

一种水性聚氨酯光油,除了用16%的冠志9018替代17%的冠志9025(同等摩尔量活性官能团nco替换)、去离子水的添加量调整为21%以外,其它和实施例1完全一样。

[0063]

对比例2:

[0064]

一种水性聚氨酯光油,除了用13%的冠志9018替代15%的冠志9025(同等摩尔量活性官能团nco替换)、去离子水的添加量调整为21%以外,其它和实施例2完全一样。

[0065]

对比例3:

[0066]

一种水性聚氨酯光油,除了未添加联固3597a、去离子水的添加量调整为25%以外,其它和实施例3完全一样。

[0067]

对比例4:

[0068]

一种水性聚氨酯光油,除了未添加联固3597a、去离子水的添加量调整为25%以外,其它和实施例4完全一样。

[0069]

性能测试:

[0070]

1)实施例1~4和对比例1~4的水性聚氨酯光油在室温下储存(25℃

±

2℃)的黏度变化测试结果如下表所示:

[0071]

表5水性聚氨酯光油在室温下储存的黏度变化测试结果

[0072][0073][0074]

注:

[0075]

粘度:参照“gb/t 1723-1993涂料粘度测定法”进行测试。

[0076]

2)实施例1~4和对比例1~4的水性聚氨酯光油在室温下(25℃

±

2℃)停放不同时间后施工得到的漆膜的外观测试结果如下表所示:

[0077]

表6水性聚氨酯光油在室温下停放不同时间后施工得到的漆膜的外观测试结果

[0078][0079]

注:

[0080]

漆膜外观:用肉眼根据漆膜实际情况评判。

[0081]

3)实施例1~4和对比例1~4的水性聚氨酯光油在室温下(25℃

±

2℃)停放15min后施工得到的漆膜的性能测试结果如下表所示:

[0082]

表7水性聚氨酯光油在室温下停放15min后施工得到的漆膜的性能测试结果

[0083][0084]

注:

[0085]

摆杆硬度:参照“gb/t 1730-2007色漆和清漆摆杆阻尼试验”进行测试;

[0086]

铅笔硬度:参照“gb/t 6739-2006色漆和清漆铅笔法测定漆膜硬度”进行测试;

[0087]

光泽度:参照“gb/t 1743-1979(1989)漆膜光泽测定法”进行测试;

[0088]

附着力:参照“gb/t 9286-2021色漆和清漆漆膜的划格试验”进行测试;

[0089]

耐水性:参照“gb/t 1733-1993漆膜耐水性测定法”进行测试。

[0090]

4)实施例1~4和对比例1~4的水性聚氨酯光油在室温下(25℃

±

2℃)的适用期及适用期末的漆膜性能测试结果如下表所示:

[0091]

表8水性聚氨酯光油在室温下的适用期及适用期末的漆膜性能测试结果

[0092][0093][0094]

注:

[0095]

耐酸性和耐碱性:参照“gb/t 1763-1979漆膜耐化学试剂性测定法”进行测试。

[0096]

由表5~8可知:

[0097]

a)实施例1~4的水性聚氨酯光油的适用期大大延长,形成的漆膜具有高强耐水性

(特别是耐水煮性),且漆膜的光泽高、硬度高、耐化性能优异,综合性能优异;

[0098]

b)对比例1和对比例2的水性聚氨酯光油形成的漆膜的耐水性能和耐水煮性能远不如实施例1~4的水性聚氨酯光油;

[0099]

c)实施例1~4的水性聚氨酯光油在适用期内各方面性能均表现优良;

[0100]

d)实施例3和实施例4的水性聚氨酯光油的适用期长达5h和6h,而对比例3和对比例4的水性聚氨酯光油在4h时漆膜已产生大量针孔、起泡等表面缺陷,不再适用;

[0101]

综合所述,本发明的水性聚氨酯光油在满足外观优异、综合性能优良的前提下,还大大延长了光油的适用期,改善了漆膜的耐水性能,特别是耐水煮性能。

[0102]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。