1.本发明涉及危险废物处理处置技术领域,具体为一种危险废物焚烧炉渣资源化及减量化处理方法。

背景技术:

2.2019年全国196个大、中城市工业危险废物产生量达4498.9万吨,综合利用量2491.8万吨,处置量2027.8万吨,贮存量756.1万吨,其中采用焚烧方式处置危险废物247万吨,而一般危险废物焚烧的炉渣为原生废物的20%左右,可见其量非常巨大,危险废物焚烧炉渣是在危险废物焚烧过程中产生的固体残渣,炉渣中主要成分为sio2、al2o3、fe2o3、cao以及mgo等氧化物及其复合物,同时含有na2o、k2o等,也含有少量或微量重金属元素,主要来自化工、制药以及制革等行业,目前国内对危险废物焚烧炉渣的处置常用的处理方法为安全填埋,随着填埋资源的稀缺性凸显,炉渣的资源化及减量化也被提上日程。

3.大量金属危险废物包装容器进入焚烧炉后,仍以废金属的形式存在于炉渣中,如直接送入安全填埋场,造成了资源浪费且对柔性填埋场存在潜在破损风险,国家危险废物名录2021版已明确提出危险废物焚烧处置过程产生的废金属用于金属冶炼,利用过程中不按危险废物管理,为此炉渣中的废金属回收迫在眉睫,危险废物焚烧炉渣含水率一般在30-50%之间且以游离水为主,炉渣在暂存、运输过程存在不同程度的跑冒滴漏,其对环境存在一定的污染风险。与此同时,含水率较高的炉渣进入安全填埋场后,占据较大填埋库并增加渗沥液产生量,无论从社会性角度还是经济性角度出发,危险废物焚烧炉渣的资源化及减量化都很有必要,为此,我们提出了一种危险废物焚烧炉渣资源化及减量化处理方法来解决上述问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种危险废物焚烧炉渣资源化及减量化处理方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种危险废物焚烧炉渣资源化及减量化处理方法,包括以下步骤:

6.s1、炉渣除铁操作:将捞渣机出来的焚烧炉渣通过皮带送至铠装式电磁除铁器进行除铁操作,得到磁选后的铁片;

7.s2、铁片吹扫操作:将步骤s1中得到的磁选后的铁片进入滚筒筛并经压缩空气吹扫操作;

8.s3、炉渣烘干处理:将步骤s1中磁选后的炉渣送至箱式环流烘干机,利用焚烧炉产生的蒸汽与空气进行换热,然后将热空气对炉渣进行烘干处理;

9.s4、炉渣收集处理:将步骤s3中烘干过程产生的高温废气循环利用,烘干后炉渣由灰斗收集;

10.s5、废气和烟气经处理排放:烘干机内湿度较高的低温废气通过风机及管道送入

焚烧炉回转窑或者二燃室助燃风管进气口,与焚烧炉内烟气一并经过处理后,实现达标排放。

11.进一步优化本技术方案,所述步骤s1中的电磁除铁器的磁场强度为60~90mt,炉渣中铁去除率大于95%。

12.进一步优化本技术方案,所述步骤s2中滚筒筛中得到铁含量大于90%的铁片,所述步骤s2中的压缩空气来源于焚烧设备线,其接入管径在dn32~65,压力为0.6~0.8mpa。

13.进一步优化本技术方案,所述步骤s2中压缩空气管道布置于滚筒筛上,经气包、脉冲式电磁阀后,其瞬时压力可达到1~1.2mpa,对滚筒筛内的铁片上杂物进行吹扫。

14.进一步优化本技术方案,所述步骤s3中的箱式环流烘干机为密闭负压形式,热源为焚烧炉蒸汽经换热器与空气换热后的热空气,热空气通过烘干机两侧的风门开度均匀地对每层网板进行换热,热空气通过循环风机在网板间进行循环,烘干机顶部设有排湿风管及风机。

15.进一步优化本技术方案,所述步骤s4的烘干采用烘干机烘干处理,烘干机网板采用变频电机驱动,网板为冲孔形式,可为一层至多层,炉渣从最上层网板进入并进行平行运动,再掉入下一层网板。

16.进一步优化本技术方案,所述步骤s4中烘干机进口第一层网板设有电动耙式匀料器,可对进入炉渣摊铺均匀,匀料器厚度可控制物料的厚度在5~30cm。

17.进一步优化本技术方案,所述步骤s4中烘干机顶部装有湿度计并与排风风机进行连锁,步骤s4中的最下面一层网板尾端装有收集槽并通过刮板机输送至灰斗收集。

18.与现有技术相比,本发明提供了一种危险废物焚烧炉渣资源化及减量化处理方法,具备以下有益效果:

19.1、该危险废物焚烧炉渣资源化及减量化处理方法,本发明相对于炉渣磁选后废铁片直接外售,其废铁片含尘量低,其外售附加值大大增加,烘干机采用箱式环流形式,湿度计与外排风机连锁,其低温湿废气相对湿度可控制在80%以上外排,其能耗较普通箱式烘干机低,与此同时,热循环风可通过风门开度精准调节风量至各层网板,提高热源使用效率并能有效降低烘干机内部扬尘。

20.2、该危险废物焚烧炉渣资源化及减量化处理方法,本发明对于焚烧炉渣的适用范围较广,不会因大块炉渣或粘性较强炉渣而产生故障率,运行效率较高,炉渣烘干过程为密闭负压,炉渣出料口设有布袋排气口,不会产生扬尘,本发明中整个处理方法布置于焚烧炉旁,实现在线资源化与减量化,有效降低中转过程的环境泄漏风险。

附图说明

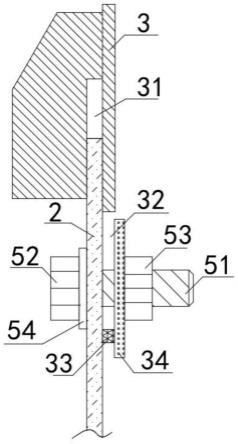

21.图1为本发明提出的一种危险废物焚烧炉渣资源化及减量化处理方法的流程示意图。

具体实施方式

22.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

23.实施例一:请参考图1所示,本发明公开了一种危险废物焚烧炉渣资源化及减量化处理方法,包括以下步骤:

24.s1、炉渣除铁操作:将捞渣机出来的含水率重量比约40%焚烧炉渣通过皮带送至铠装式电磁除铁器进行除铁操作,得到磁选后的铁片,电磁除铁器的磁场强度为70mt,炉渣中铁去除率大于95%;

25.s2、铁片吹扫操作:将步骤s1中得到的磁选后的铁片进入滚筒筛并经压缩空气吹扫操作,滚筒筛中得到铁片含量约92%,压缩空气来源于焚烧设备线,其接入管径在dn50,压力为0.6mpa,压缩空气管道布置于滚筒筛上,经气包、脉冲式电磁阀后,其瞬时压力可达到1.2mpa,对滚筒筛内的铁片上杂物进行吹扫;

26.s3、炉渣烘干处理:将步骤s1中磁选后的炉渣送至箱式环流烘干机,利用焚烧炉产生的蒸汽与空气进行换热,然后将热空气对炉渣进行烘干处理,的箱式环流烘干机为密闭负压形式,热源为焚烧炉蒸汽经换热器与空气换热后的热空气,热空气通过烘干机两侧的风门开度均匀地对每层网板进行换热,热空气通过循环风机在网板间进行循环,烘干机顶部设有排湿风管及风机;

27.s4、炉渣收集处理:将步骤s3中烘干过程产生的高温废气循环利用,烘干后炉渣由灰斗收集,烘干采用烘干机烘干处理,烘干机网板采用变频电机驱动,网板为冲孔形式,可为一层至多层,炉渣从最上层网板进入并进行平行运动,再掉入下一层网板,烘干机进口第一层网板设有电动耙式匀料器,可对进入炉渣摊铺均匀,匀料器厚度可控制物料的厚度约10cm,烘干机顶部装有湿度计并与排风风机进行连锁,最下面一层网板尾端装有收集槽并通过刮板机输送至灰斗收集,刮板机内置于烘干机属于负压状态,不会扬尘外溢;刮板机出料段与下料管相连且下料管下方设有带布袋出气口的气动盖板,出灰过程不会有扬尘产生,网板运行速度为0.8m/分钟,热空气温度为120℃;

28.s5、废气和烟气经处理排放:烘干机内湿度较高的低温废气通过风机及管道送入焚烧炉回转窑或者二燃室助燃风管进气口,经排放风机送入dn500风管,排放废气温度约80℃其相对湿度85%,从第三层网板出来的炉渣含水率约8%,并接入焚烧炉回转窑或者二燃室助燃风管进气口,与焚烧炉内烟气一并经过处理后,实现达标排放,其烟气排放指标满足《危险废物焚烧污染控制标准》(gb 18484—2020)要求。

29.实施例二:请参考图1所示,本发明公开了一种危险废物焚烧炉渣资源化及减量化处理方法,包括以下步骤:

30.s1、炉渣除铁操作:将捞渣机出来含水率重量比约35%的焚烧炉渣通过皮带送至铠装式电磁除铁器进行除铁操作,得到磁选后的铁片,电磁除铁器的磁场强度为90mt,炉渣中铁去除率大于95%;

31.s2、铁片吹扫操作:将步骤s1中得到的磁选后的铁片进入滚筒筛并经压缩空气吹扫操作,滚筒筛中得到铁片质量含量约95%,压缩空气来源于焚烧设备线,其接入管径在dn55,压力为0.7mpa,压缩空气管道布置于滚筒筛上,经气包、脉冲式电磁阀后,其瞬时压力可达到1.2mpa,对滚筒筛内的铁片上杂物进行吹扫;

32.s3、炉渣烘干处理:将步骤s1中磁选后的炉渣送至箱式环流烘干机,利用焚烧炉产生的蒸汽与空气进行换热,然后将热空气对炉渣进行烘干处理,的箱式环流烘干机为密闭

负压形式,热源为焚烧炉蒸汽经换热器与空气换热后的热空气,热空气通过烘干机两侧的风门开度均匀地对每层网板进行换热,热空气通过循环风机在网板间进行循环,烘干机顶部设有排湿风管及风机;

33.s4、炉渣收集处理:将步骤s3中烘干过程产生的高温废气循环利用,烘干后炉渣由灰斗收集,烘干采用烘干机烘干处理,烘干机网板采用变频电机驱动,网板为冲孔形式,可为一层至多层,炉渣从最上层网板进入并进行平行运动,再掉入下一层网板,烘干机进口第一层网板设有电动耙式匀料器,可对进入炉渣摊铺均匀,匀料器厚度可控制物料的厚度在5cm,网板运行速度为1m/分钟,热空气温度为118℃,烘干机顶部装有湿度计并与排风风机进行连锁,步骤s4中的最下面一层网板尾端装有收集槽并通过刮板机输送至灰斗收集,刮板机内置于烘干机属于负压状态,不会扬尘外溢,刮板机出料段与下料管相连且下料管下方设有带布袋出气口的气动盖板,出灰过程不会有扬尘产生;

34.s5、废气和烟气经处理排放:烘干机内湿度较高的低温废气通过风机及管道送入焚烧炉回转窑或者二燃室助燃风管进气口,排放废气温度约75℃其相对湿度82%,从第三层网板出来的炉渣含水率约6%,废气经排放风机送入dn400风管,并接入焚烧炉回转窑或者二燃室助燃风管进气口,与焚烧炉内烟气一并经过处理后,实现达标排放,其烟气排放指标满足《危险废物焚烧污染控制标准》(gb 18484—2020)要求。

35.实施例三:请参考图1所示,本发明公开了一种危险废物焚烧炉渣资源化及减量化处理方法,包括以下步骤:

36.s1、炉渣除铁操作:将捞渣机出来含水率重量比约45%的炉渣焚烧炉渣通过皮带送至铠装式电磁除铁器进行除铁操作,得到磁选后的铁片,电磁除铁器的磁场强度为60mt,炉渣中铁去除率大于95%;

37.s2、铁片吹扫操作:将步骤s1中得到的磁选后的铁片进入滚筒筛并经压缩空气吹扫操作,滚筒筛中得到铁片质量含量约90%,压缩空气来源于焚烧设备线,其接入管径在dn40,压力为0.75mpa,压缩空气管道布置于滚筒筛上,经气包、脉冲式电磁阀后,其瞬时压力可达到1.15mpa,对滚筒筛内的铁片上杂物进行吹扫;

38.s3、炉渣烘干处理:将步骤s1中磁选后的炉渣送至箱式环流烘干机,利用焚烧炉产生的蒸汽与空气进行换热,然后将热空气对炉渣进行烘干处理,的箱式环流烘干机为密闭负压形式,热源为焚烧炉蒸汽经换热器与空气换热后的热空气,热空气通过烘干机两侧的风门开度均匀地对每层网板进行换热,热空气通过循环风机在网板间进行循环,烘干机顶部设有排湿风管及风机;

39.s4、炉渣收集处理:将步骤s3中烘干过程产生的高温废气循环利用,烘干后炉渣由灰斗收集,烘干采用烘干机烘干处理,烘干机网板采用变频电机驱动,网板为冲孔形式,可为一层至多层,炉渣从最上层网板进入并进行平行运动,再掉入下一层网板,烘干机进口第一层网板设有电动耙式匀料器,可对进入炉渣摊铺均匀,匀料器厚度可控制物料的厚度在7cm,烘干机顶部装有湿度计并与排风风机进行连锁,最下面一层网板尾端装有收集槽并通过刮板机输送至灰斗收集,刮板机内置于烘干机属于负压状态,不会扬尘外溢,刮板机出料段与下料管相连且下料管下方设有带布袋出气口的气动盖板,出灰过程不会有扬尘产生;

40.s5、废气和烟气经处理排放:烘干机内湿度较高的低温废气通过风机及管道送入焚烧炉回转窑或者二燃室助燃风管进气口,排放废气温度约85℃其相对湿度90%,从第三

层网板出来的炉渣含水率约10%,废气经排放风机送入dn350风管,并接入焚烧炉回转窑或者二燃室助燃风管进气口,与焚烧炉内烟气一并经过处理后,实现达标排放,其烟气排放指标满足《危险废物焚烧污染控制标准》(gb 18484—2020)要求。

41.判断标准:通过三个实施例对比,效果最佳者为实施例二,因此,选择实施例二为最佳实施例,具体对量的改变,也属于本技术方案保护的范围。

42.本发明的有益效果:该危险废物焚烧炉渣资源化及减量化处理方法,本发明相对于炉渣磁选后废铁片直接外售,其废铁片含尘量低,其外售附加值大大增加,烘干机采用箱式环流形式,湿度计与外排风机连锁,其低温湿废气相对湿度可控制在80%以上外排,其能耗较普通箱式烘干机低,与此同时,热循环风可通过风门开度精准调节风量至各层网板,提高热源使用效率并能有效降低烘干机内部扬尘;本发明对于焚烧炉渣的适用范围较广,不会因大块炉渣或粘性较强炉渣而产生故障率,运行效率较高,炉渣烘干过程为密闭负压,炉渣出料口设有布袋排气口,不会产生扬尘,本发明中整个处理方法布置于焚烧炉旁,实现在线资源化与减量化,有效降低中转过程的环境泄漏风险。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。